DEH基本知识.docx

《DEH基本知识.docx》由会员分享,可在线阅读,更多相关《DEH基本知识.docx(22页珍藏版)》请在冰豆网上搜索。

DEH基本知识

DEH报警说明

在画面最上方的一排图示中,有新报警时ASD会闪烁。

双击ASD,可打开报警画面。

最新的报警,显示在报警画面的最上一条。

如果某个画面内有报警,画面链接里,相应画面名下会有红(ALARM)、黄(WARNING)或者蓝(I&C)色报警框。

翻到对应画面,画面上会有相应颜色的报警。

按ASD右边的按钮(√),可以将该页面的报警全部确认。

也可以在报警画面中确认报警。

选中某条报警,点击鼠标右键,选择acknowledgeselected,即确认该条报警;另一个acknowledge选项是确认报警画面内可见的全部报警。

若设备已经恢复正常,那么报警确认后会消失。

如果设备仍处于异常状态,那么报警确认后,报警不再闪烁,但会常亮。

有新的报警出现,会有声音提示,报警确认后,声音提示停止。

(一些报警的声音提示即使不确认也会自行停下。

但如果一个报警反复频繁出现,声音报警就几乎不会停下。

)

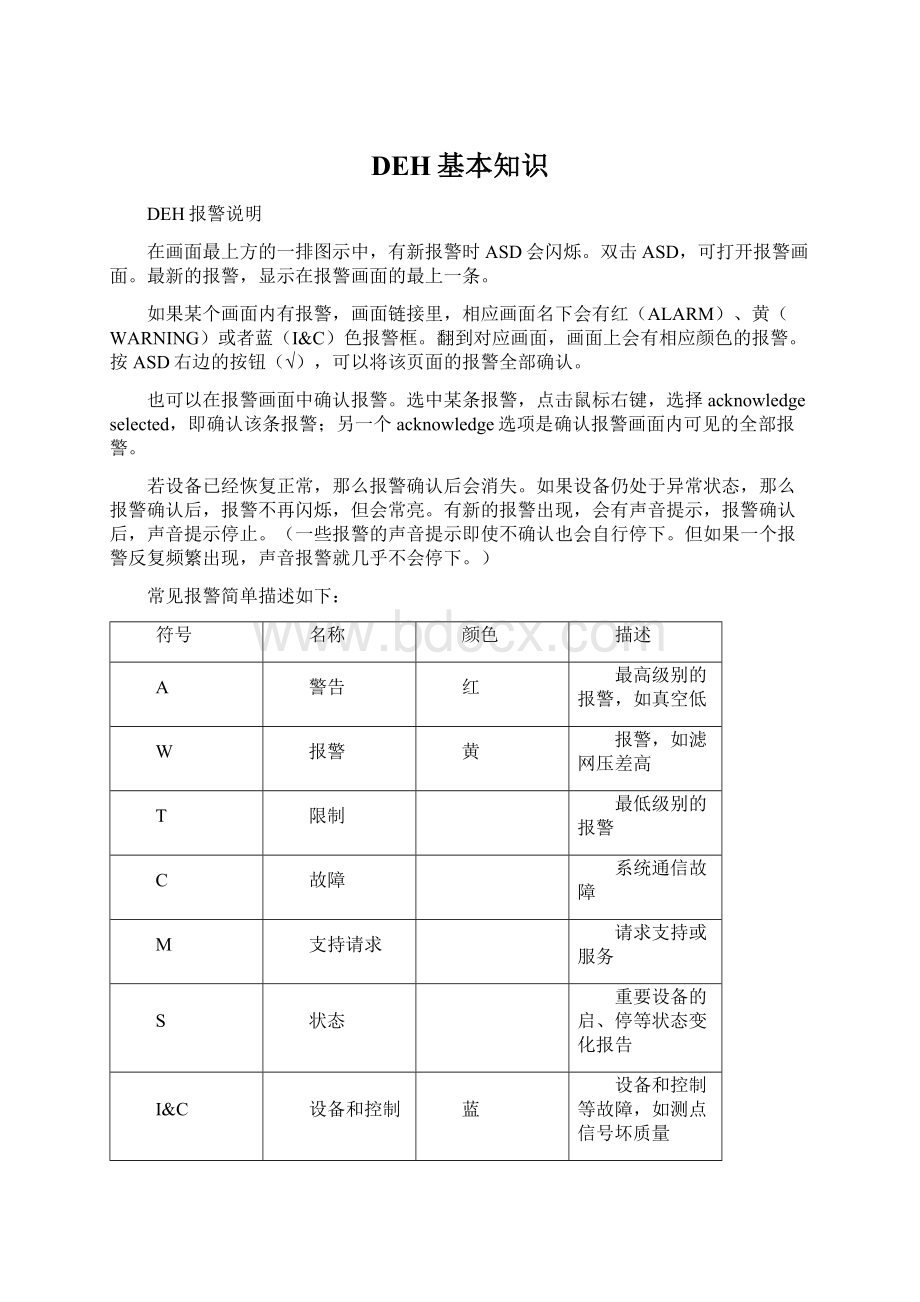

常见报警简单描述如下:

符号

名称

颜色

描述

A

警告

红

最高级别的报警,如真空低

W

报警

黄

报警,如滤网压差高

T

限制

最低级别的报警

C

故障

系统通信故障

M

支持请求

请求支持或服务

S

状态

重要设备的启、停等状态变化报告

I&C

设备和控制

蓝

设备和控制等故障,如测点信号坏质量

U

未定义

未定义类型的报警

O

复置请求

复置请求

机组异常,特别是跳闸后,监盘人员不可复置任何报警,并应及时打印异常情况前后10分钟的报警情况。

DEH基础知识

1控制界面

1.1DEH控制界面

1.1.1.1DEH控制界面分为13个画面,画面的上方为13个画面的快捷按钮,下方为汽轮机的主要参数,包括主蒸汽压力、主蒸汽温度、再热蒸汽压力、再热蒸汽温度、汽轮机转速、排汽压力、汽轮机实际负荷。

1.1.1.2“TURBINEOVERVIEW”汽轮机监视主画面,显示高压主汽门、高压调门、补汽门、中压主汽门、中压调门等阀门的状态及主蒸汽压力、再热蒸汽压力、真空、低压缸排汽温度等主要参数。

1.1.1.3“WARMUPVALVES/TSE”(WARMUP/TSE)暖机参数/热应力计算参数,显示高中低压缸的缸温、主汽门、调门等金属温度及根据这些温度的热应力计算参数和X准则、Z准则。

1.1.1.4“TURBINEAUTOTESTER”(AUTOTURBINETESTER简称ATT)高、中压主汽门、调门活动性试验,为此试验的操作界面,并显示各阀门的阀位等参数。

1.1.1.5“TURBINEBEARINGVIB/TEMP”(BEARINGVIB/TEMP)汽轮机轴承振动和温度,显示汽轮机轴向位移、总缸胀、偏心度、轴振、轴承振动和轴承金属温度等。

1.1.1.6“PROTECTIONSIGNALS”(PROTECTIONSIG)汽轮机保护信号,显示会引起汽轮机跳闸的25个保护信号。

1.1.1.7“TURBINETSEMARGINS”(TSEMARGINS)汽轮机热应力计算,显示高压主汽门、高压调门、高压缸中心点、高压缸转子和中压缸转子的热应力计算参数。

1.1.1.8“FIRSTOUT”汽轮机跳闸首出信号,共26个。

1.1.1.9“TURBEXTERACTION”汽轮机抽汽,显示各级抽汽参数和各级抽汽逆止门状态,可以手动控制抽汽逆止阀。

1.1.1.10“TURBINEDRAINS”(TURBVALVES/DRAIN)汽轮机本体疏水,显示汽轮机本体、管道、阀门的疏水状态,可以手动操作疏水门,并有汽轮机疏水SLC程控按钮。

1.1.1.11“TURBINELUBE/LIFTOIL”(STLUBE/LIFTOIL)汽轮机润滑油泵、顶轴油泵,显示汽轮机润滑油模块、顶轴油模块的参数和状态。

此画面可以进行各油压低,油泵自启动试验。

此画面可以手动进行顶轴油泵SLC、交流润滑油泵SLC、直流润滑油泵SLC的投用、停用和切换操作,可以进行程控投用顶轴油模块、润滑油模块的操作。

1.1.1.12“SEALSTEAM”(SEALSTEAMSUPPLY)汽轮机轴封蒸汽系统,显示轴封蒸汽系统的参数、控制以及相关阀门的状态。

此画面可以程控投用轴封蒸汽。

1.1.1.13“CONTROLFLUID”(STCONTROLFLUID)汽轮机EH油泵,显示汽轮机EH油模块的参数和状态。

此画面可以手动进行EH油泵SLC、EH再生循环泵SLC的投用、停用和切换操作,可以进行程控投用EH油模块的操作。

1.1.1.14“TURBINECONTROLLER”(STCONTROLLER)汽轮机控制主画面,是汽轮机启动和停用时控制和监视画面,显示汽轮机启、停的控制方式、设定参数、实际参数等。

此画面的“SGCTURBINE”为汽轮机启停的程控操作按钮,“STMPURITY”为蒸汽品质合格确认按钮,“RELNOMINALSPEED”同步转速释放按钮,“FREQUINFL”为一次调频投入按钮。

1.2DEH操作面板

1.2.1电动机操作面板

1试验

2自动、手动切换

3关闭电动机

4确认操作命令

5复置

6锁定

7开启电动机

1.2.2

电磁阀操作面板

1试验

2自动、手动切换

3关闭电动机

4确认操作命令

5复置

6锁定

7开启阀门

1.2.3连续控制器操作面板

1试验

2自动、手动切换

3输出信号的当前值

4输出信号的当前值

5控制变量的设定值

6外部信号源的随动信号

7减小控制变量

8确认操作命令

9复置

10偏差信号的当前值

11可设置SP

12偏差信号的当前值

13开环模式

14闭环模式

15增大控制变量

16停止输出变化

1.2.4位置控制器操作面板

1试验

2自动、手动切换

3控制变量的当前值

4控制变量的当前值

5步进关闭

6开环模式

7关闭致动器

8确认操作命令

9复置

10锁定

11控制偏差

12控制偏差

13步进开启

14闭环模式

15开启致动器

16中停

1.2.5SLC操作面板

1试验

2自动、手动切换

3关闭内环控制

4确认操作命令

5开启内环控制

1.2.6次级组操作面板

1试验

2自动、手动切换

3指示当前的活动步骤

4指示将要激活的下一个步骤

5即使条件不满足,仍然强制子组控制切换到下一个步序

6强制步序

7SGC启动关闭序列

8关闭SGC

9确认操作命令

10复置

11自动步骤闭锁显示

12选择分支模式显示

13监视时间

14步骤的等待时间

15自动步骤闭锁

16选择分支

17SGC启动操作序列

18激活SGC

1.2.7设定点调整器

1试验

2自动、手动切换

3输出信号的现有值

4输出信号的现有值

5显示设定点调整器内部调整的目标设定点

6显示输入端从外部信号源接收到的值

7减

8确认

9复置

10可设置SP

11外部模式

12内部模式

13增

14停

1.2.8设备切换操作面板

1试验

2自动、手动切换

3显示需要操作的驱动器数量

4带有绿框的正在运转

5关闭DCO

6确认操作命令

7复置

8显示正在运行的驱动器数量

9决定首先启动指定的驱动器

10激活DCO

1.3DEH温度准则

1.3.1X准则

一方面,为了提高机组的经济性,应尽可能快的启动;另一方面,蒸汽参数及汽轮机热应力必须保持在规定值内,以延长汽轮机使用寿命。

运行状态改变时,进入汽轮机的蒸汽参数及传热量也会相应改变。

为了限制汽轮机的热应力,汽轮机应力评估TSE使用可调整的温度准则——X准则判断机组是否能够接受运行方式的改变,并将判断后的结果作为允许条件送到汽轮机启动顺控子组SGC,以决定汽轮机是否能够进行相应的操作。

其中,X1准则和X2准则用于判断是否允许打开主汽门对主调门进行暖阀;X4、X5和X6准则用于判断是否允许打开主调门并冲转至360r/mim进行低速暖机;X7A和X7B准则用于判断在360r/mim时汽轮机暖机程度是否合适、是否允许继续升速至3000r/mim;X8准则用于判断在3000r/mim时汽轮机暖机程度是否合适、是否允许汽轮机并网。

1.3.1.1X1准则

X1准则是在冷态启动时使主蒸汽温度高于汽轮机阀体温度,避免汽轮机阀体被主蒸汽冷却。

即在打开汽轮机主汽门对主调门暖阀时,主蒸汽温度要比主调门阀体温度高一定值。

而在极热态启动时,允许主蒸汽温度低于主调门阀体温度。

X1准则为:

θMS>θmCV+X1

式中,θMS为锅炉侧过热器出口的主蒸汽温度,由A、B侧主蒸汽管道蒸汽温度4个测点小选得出;θmCV为汽轮机主调门阀体50%深度(中心点)温度,由主调门A、主调门B阀体温度大选得出;X1为允许的最低温差。

图1X1准则

θmCV=0,θMS>100;

θmCV=550,θMS>530;

θmCV=600,θMS>530;

1.3.1.2X2准则

X2准则是为确保主蒸汽的饱和温度低于汽轮机主调门阀体温度一定值,避免主汽门打开后,主调门温升过快。

冷态启动时,如果汽轮机主调门阀体的温度低于主蒸汽的饱和温度,打开主汽门后,主蒸汽与主调门接触,将以凝结放热的方式加热主调门阀体。

由于凝结放热的放热系数很大,主调门阀体内表面的温度很快上升到主蒸汽的饱和温度。

如果阀体内部温度过低,就会在阀体内部产生很大的热应力。

所以要使主蒸汽的饱和温度低于主调门阀体内部温度。

X2准则为:

θSatSt<θmCV+X2

式中,θSatSt为主蒸汽的饱和温度,通过汽轮机前主蒸汽压力计算得到。

汽轮机前主蒸汽压力由A、B侧主蒸汽管道蒸汽压力4个测点大选得出;X2为允许的最高温差,是θmCV对应的允许上限温差ΔθupermmCV的1.3倍,即:

X2=1.3×ΔθupermmCV。

图2X2准则

1.3.1.3X4准则

X4准则是为汽轮机冲转,防止时湿蒸汽进入汽轮机。

蒸汽对金属的放热系数与蒸汽的状态有很大的关系,湿蒸汽的放热系数较大,微过热蒸汽的放热系数较小。

汽轮机冷态启动时,为了避免在金属部件内产生过大的温差,要采用微过热蒸汽冲动转子。

所以要使主蒸汽温度高于其饱和温度一定值。

X4准则为:

θMS>θSatSt+X4

式中,θMS为汽轮机主汽门前主蒸汽温度,由A、B侧主蒸汽管道主汽门前主蒸汽温度小选得出;X4为允许的最低温差。

图3X4准则

θSatSt=100,θMS>120;

θSatSt=380,θMS>430;

1.3.1.4X5准则

X5准则是为确保主蒸汽温度高于高压缸缸体50%深度(中心点)温度和高压转子50%深度(中心点)温度一定值。

即主调门开启冲转汽轮机时,避免汽轮机高压缸缸体和转子被冷却。

而在极热态启动时,允许主蒸汽温度低于高压缸缸体和高压转子温度。

X5准则为:

θMS>θmHPC/HPS+X5

式中,θmHPC/HPS为由高压缸缸体50%深度温度和高压转子50%深度温度大选得出,转子的50%深度温度是计算得出;X5为允许的最低温差。

图4X5准则

θmHPC/HPS=0,θMS>100;

θmHPC/HPS=540,θMS>530;

θmHPC/HPS=650,θMS>530;

1.3.1.5X6准则

X6准则是为确保再热蒸汽温度高于中压转子50%深度(中心点)温度一定值,即再热主调门开启冲转汽轮机时,避免汽轮机中压转子被冷却。

而在极热态启动时,允许再热蒸汽温度低于中压转子温度。

X6准则为:

θRS>θmIPS+X6

式中,θRS为中压主汽门前再热蒸汽温度,由A、B侧再热蒸汽管道中压主汽门前再热蒸汽温度小选得出;θmIPS为中压转子50%深度温度,该温度值为计算得出;X6为允许的最小温差。

图5X6准则

θmIPS=0,θRS>50;

θmIPS=560,θRS>560;

θmIPS=650,θRS>560;

1.3.1.6X7A准则

X7A准则是为确保在360r/mim低速暖机时,使主蒸汽充分加热汽轮机高压转子。

汽轮机启动是蒸汽对汽轮机各部件的加热过程,为确保转子的热应力不超过允许值,必须使转子的内外温差小,所以必须对其进行暖机。

高压转子暖机是否合适,由X7A准则判断。

X7A准则为:

θMS<θmHPS+X7A

式中,θmHPS为高压转子50%深度温度;X7A为允许的最高温差,是θmHPS对应的允许上限温差ΔθupermmHPS的1.4倍,即:

X7A=1.4×ΔθupermmHPS。

见“温度裕量的计算”一节。

当高压转子温度低于220℃,取平均转子温度θmHPS函数的θMS(右图)和平均转子温度θaxHPS函数的θMS(左图)间的最小值,作为允许的主蒸汽温度θMS。

图6X7A准则

θmHPS=0,θMS<117;

θmHPS=650,θMS<658;

1.3.1.7X7B准则

X7B准则是为确保在360r/mim低速暖机时,使主蒸汽充分加热汽轮机高压缸缸体。

高压缸缸体的暖机程度是否合适,由X7B准则判断。

图7X7B准则

θmHPC=0,θMS<117;

θmHPC=650,θMS<658;

X7B准则为:

θMS<θmHPC+X7B

式中,θmHPC为高压缸缸体50%深度温度;X7B为允许的最高温差,是θmHPC对应的允许上限温差ΔθupermmHPC的2.2倍,即:

X7B=2.2×ΔθupermmHPC。

见“温度裕量的计算”一节。

1.3.1.8X8准则

X8准则是为确保在机组并网之前使汽轮机中压转子充分暖机。

中压转子暖机是否合适,由X8准则判断。

X8准则为:

θRS<θmIPS+X8

式中,θmIPS为中压转子50%深度温度;X8为允许的最大温差,是θmIPS对应的允许上限温差ΔθupermmIPS的2.3倍,即:

X8=2.3×ΔθupermmIPS。

当中压转子温度低于100℃,取平均转子温度θmIPS函数的θRS(右图)和平均转子温度θaxIPS函数的θRS(左图)间的最小值,作为允许的再热蒸汽温度θRS。

图8X8准则

1.3.2Z准则

1.3.2.1Z1准则

1.3.2.2Z2准则

1.3.2.3Z3准则

主蒸汽过热度>30K。

1.3.2.4Z4准则

再热蒸汽过热度>30K。

1.4DCS控制界面

1.4.1DCS系统采用了南自美卓分散控制系统,整套系统包括数据采集系统(DAS)、模拟量控制系统(MCS)(含旁路控制系统)、顺序控制系统(SCS)、锅炉炉膛安全监控系统(FSSS)、电气控制系统(ECS)等各项控制功能。

1.4.2控制系统的基本结构主要由三级组成。

第一级组成部分为服务器/工程师站、历史/记录服务器、操作员站等站点,组态信息全部在服务器上,组态软件在工程师站上,长期点数据和操作站/报警站历史趋势记录在历史/记录服务器中;第二级为交换机;第三级为冗余出现的控制器,控制器主要功能是数据采集、回路调节和顺序控制。

1.5DEH控制方式

DEH主要有转速控制、负荷控制和主汽压力控制三种控制方式。

1.5.1汽机DEH转速控制

在汽机冲转至机组并网过程中,DEH处于转速控制方式。

1.5.2汽机DEH负荷控制

1.5.2.1汽机DEH负荷控制有三种方式,即负荷控制方式下的负荷控制(LB)、转速控制方式下的负荷控制(SB)和负荷CCS控制。

DEH在负荷控制时,可在DEH画面上选择负荷控制方式下的负荷控制(LB)和转速控制方式下的负荷控制(SB)。

1.5.2.2机组并网后,DEH由转速控制方式自动切至负荷控制方式下的负荷控制(LB),通过在DEH画面上改变负荷设定值控制机组负荷。

1.5.2.3机组出现负荷突降的甩负荷工况后,DEH由负荷控制方式下的负荷控制(LB)自动切至转速控制方式下的负荷控制(SB),SB只是一种过渡状态。

如果发电机解列,DEH由负荷控制方式下的负荷控制(LB)自动切至转速控制方式。

1.5.2.4DEH在负荷控制方式下的负荷控制(LB)且在本地控制方式时,在锅炉主控投入自动后,机组进入BF方式,CCS向DEH发出“负荷CCS控制请求”信号,这时可在DEH画面上把负荷本地控制方式切至负荷CCS控制方式。

CCS收到“负荷CCS控制投入”信号后机组进入CCBF方式。

此时DEH的负荷变化率应大于CCS的负荷变化率2~3MW/min。

1.5.3汽机DEH压力控制

1.5.3.1汽机压力控制有初压控制方式和限压控制方式两种。

1.5.3.2两种控制方式使用同一个PI控制器,限压控制方式下DEH主汽压力定值回路有1MPa的偏置,而初压控制方式没有偏置。

限压控制方式下如果主汽压力不降至压力定值减1MPa以下,DEH限压控制不起作用。

限压控制方式实际起到了保护的作用,它可以和DEH转速控制或负荷控制方式共存,而初压控制方式则不能。

1.5.3.3机组并网后,可在DEH画面上选择限压控制方式或初压控制方式。

如果选择初压控制方式,负荷设定值跟踪实际负荷并加上2%的偏置值,使DEH压力控制器处于激活状态,并自动退出负荷控制。

1.5.3.4机组RB时或在DCS画面手动发出“压力控制方式请求”信号,DEH从负荷控制方式切至初压控制方式。

1.5.3.5DEH压力设定值由DCS给出,有手动方式和滑压方式两种。

如果压力设定在滑压方式,压力设定值由机组滑压曲线给出;如果压力设定在手动方式,则压力设定值在DCS画面上设定。

1.5.3.6投入CCS方式前应在DCS画面把压力设定从手动切至滑压方式,否则出现RB工况时,调门将无法控制主汽压力变压运行。

1.6机组运行方式

1.6.1根据锅炉主控和汽机侧的状态,机组有CCS、BF、TF和BASE四种控制方式。

1.6.1.1CCS方式

锅炉主控自动,汽机负荷CCS控制方式。

1.6.1.2BF方式

锅炉主控自动,汽机负荷本地控制方式。

1.6.1.3TF方式

锅炉主控手动,汽机压力控制方式。

1.6.1.4BASE方式

不在以上3种方式,即:

锅炉主控手动,汽机负荷本地控制方式。

1.6.2CCS中对汽机侧状态的定义如下:

1.6.2.1汽机负荷CCS控制方式:

DEH在负荷CCS控制方式且不在压力控制方式。

汽机投入负荷CCS控制前必须先把锅炉主控投入自动。

1.6.2.2汽机负荷本地控制方式:

DEH不在负荷CCS控制方式且不在压力控制方式。

1.6.2.3汽机压力控制方式:

DEH在压力控制方式且不在负荷CCS控制方式。

DEH在压力控制方式时联锁把锅炉主控切至手动。

1.6.3机组正常运行的负荷和汽压调节

1.6.3.1CCS方式下锅炉侧重控制主汽压力,汽机控制负荷。

主汽压力设定值由变压曲线自动给出。

调整机组负荷通过在DCS画面上改变负荷目标值实现。

在CCS方式基础上,投入AGC控制后机组负荷设定值由调度控制。

1.6.3.2BF方式下锅炉控制主汽压力,主汽压力设定值由变压曲线自动给出。

调整机组负荷通过在DEH画面改变负荷设定值实现。

由于锅炉控制主汽压力的迟缓性,BF方式仅作为投入CCS方式之前的过渡方式,机组不宜长期运行在BF方式。

1.6.3.3TF方式下汽机控制主汽压力,如果压力设定在本地方式,则压力设定值在DEH画面上设定。

如果压力设定在CCS方式,压力设定值由CCS机组变压曲线给出。

调整机组负荷通过改变锅炉燃料量实现。

1.6.3.4BASE方式下,汽机在负荷本地控制方式,因此锅炉侧手动改变燃料量或有扰动时,汽机调门为了控制负荷,不会固定在某一位置。

调整机组负荷通过在DEH画面改变负荷设定值实现,锅炉侧调整燃料量保证主汽压力和变压曲线接近。

由于汽机“孤岛”控制的特点,CCS只向DEH发送负荷设定值或汽压设定值,不能直接控制汽机调门,机组在BASE方式下没有克服锅炉内扰的能力。

在煤质变化时,如果不手动改变煤量或负荷设定值,汽机调门将会单边关小(煤质趋好)或开大(煤质趋差)。

因此一般情况下不宜运行在BASE方式。

如果锅炉主控手动,那么宜把DEH切至压力控制方式,机组进入TF下运行。

1.6.3.5如果需保持固定主汽压力,可把锅炉主控撤至手动,并把DEH切至压力控制方式,这时机组运行方式为TF,再在DCS画面把压力设定切至手动方式。

1.6.3.6机组在BASE、TF和BF方式下不能同时实现负荷和主汽压力的自动控制,在负荷调整时容易引起负荷和压力的波动。

一般情况下机组宜运行在CCS方式,通过改变机组目标负荷实现负荷和汽压的自动控制。

1.6.3.7机组在CCS方式下的负荷调节受机组下列运行条件的限制:

a)当发生RUNBACK时,机组自动进入TF方式,锅炉指令由CCS内部指令给出,汽机控制压力。

b)当发生BLOCKINC或BLOCKDEC工况时,无法增减机组的负荷指令。

c)只有当引起RUNBACK、BLOCKINC或BLOCKDEC工况的故障原因消除,相应报警消失,负荷限制功能解除,才能改变负荷指令。

1.6.4机组运行方式的切换

1.6.4.1从BASE方式切换到TF方式的投运步骤:

a)确认DEH在负荷本地控制方式。

b)确认实际主汽压力和DEH的主汽压力设定值相等或接近。

c)在DEH画面把汽机从负荷本地控制方式切至压力控制方式,机组从BASE方式进入TF方式。

1.6.4.2从BASE方式切换到BF方式和CCS方式的投运步骤:

a)机组运行正常,负荷大于350MW,锅炉已转干态运行。

b)确认DEH在负荷本地控制方式。

c)确认DEH压力设定为CCS方式。

d)确认实际主汽压力和机组变压曲线来的主汽压力设定值相等或接近。

e)确认锅炉侧给水主控、燃料主控、水煤比主控回路都已投入自动。

f)把锅炉主控投入自动,机组从BASE方式进入BF方式。

g)机组进入BF方式后,CCS自动发出“负荷CCS控制请求”命令,在DEH画面把负荷本地控制方式切至负荷CCS控制方式后,机组进入CCS方式。

h)在DCS画面上设置合适的负荷变化率,确认DEH的负荷变化率应设置成大于CCS的负荷变化率。

i)在DCS画面上设定合适的机组最低、最高负荷限值。

1.6.4.3AGC方式的投运步骤

a)确认机组在CCBF方式。

b)确认机组负荷大于330MW,锅炉有4台磨煤机及以上运行。

设定机组负荷上限略大于实际负荷,下限略小于实际负荷。

c)投入机组AGC方式,确认AGC指令和实际负荷接近后,设定机组负荷上限660MW、下限330MW。

1.6.4.4AGC方式投运注意事项

a)机组原在AGC状态,由于设备原因退出AGC至LOCAL方式,待故障消除后投回到AGC时,必须由调度重新确认机组的AGC方式。

b)当由于远动通道故障等原因若出现AGC负荷指令不正常大幅变化,应及时撤出AGC方式,汇报值长,联系调度,决定是否重新投入AGC方式。

1.6.4.5CCBF方式的撤出

正常情况下撤出CCBF方式,只要按投入步骤的逆顺序操作即可。