工作总结.docx

《工作总结.docx》由会员分享,可在线阅读,更多相关《工作总结.docx(15页珍藏版)》请在冰豆网上搜索。

工作总结

2017年工作总结和2018年工作计划

(刘波涛2018-1-16)

第一部分:

总结

一、质量指标类:

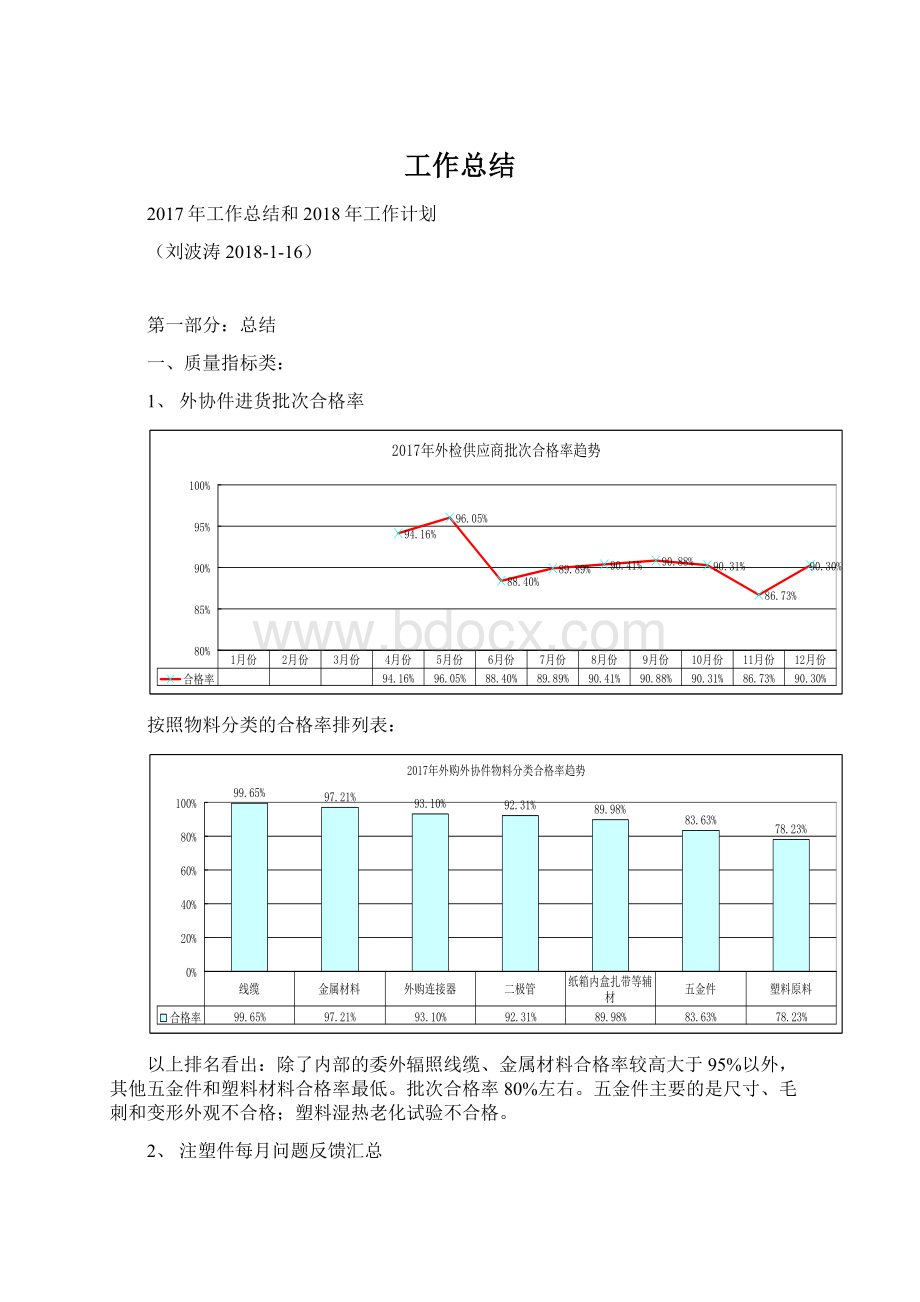

1、外协件进货批次合格率

按照物料分类的合格率排列表:

以上排名看出:

除了内部的委外辐照线缆、金属材料合格率较高大于95%以外,其他五金件和塑料材料合格率最低。

批次合格率80%左右。

五金件主要的是尺寸、毛刺和变形外观不合格;塑料湿热老化试验不合格。

2、注塑件每月问题反馈汇总

下面是成品和半成品后工序反馈注塑件问题,开出不合格品处理单的次数:

3、底座月度生产批次合格率

其中主要的不良表现在车间内部制程的不良,包括底座焊锡不良,占91.2%;支架焊接不良、二极管焊锡不良。

其中自动机比较突出。

下图以12月份为例:

4、连接器月度生产批次合格率

连接器主要的不良表现在车间内部制程的不良,包括连接器不到位,止退圈不到位,螺帽拧伤,间隙大,占85.1%;下表以12月份为例列出连接器缺陷模式排列:

不良项目

不良数

不良率

影响度

问题摘要

连接器装配不良

4422

0.07%

85.10%

漏压止退圈,止退圈不到位,,止退圈变形;花篮歪斜,(漏装;漏套O型圈,不到位,多套共81),(花篮漏装,反装17,歪斜,内塞凸出,有异物;连接器装不到位163,连接器拧伤,压伤,不到位,变形,拉伤;螺帽拧伤,螺帽漏拧61,缝隙过大,拧过头,;

外购连接器来料不良

246

0.00%

4.73%

O型圈装配不到位、破损,漏装。

漏装内网圈。

螺帽拧破裂。

止退圈漏装、反装。

插孔混料,塑件孔内有杂物。

注塑来料不良(连接器)

423

0.01%

8.14%

卡脚缺料,料花,磕伤,连接器混料,料花。

内壁拉伤,螺帽料花,划伤,螺帽缩水,毛边,磕伤起皮,缺料,花篮缺料

线缆来料不良

48

0.00%

0.92%

线缆鼓包有杂质,线经小,线缆接头无标识、与金属件铆接端无铜丝

其它

57

0.00%

1.10%

O型圈断裂,破损.插孔变形、发黄

总不良数

5196

总产量

5970063

合格率99.91%

5、成品月度内部合格率

成品内部装配合格率总体趋势稳定上升。

7月份以来陆续提升。

月份

1月

2月

3月

4月

5月

6月

12月

总产量

2506625

1931075

2924197

2450126

2430896

3045460

2955930

装配不良

2694

3176

4117

3210

3595

3771

2455

合格率

99.89%

99.84%

99.86%

99.87%

99.85%

99.88%

99.92%

月份

7月

8月

9月

10月

11月

12月

总计

总产量

2510487

2777060

2994415

2806120

2559610

2955930

31892001

装配不良

3668

3983

3856

2991

2145

2455

39661

合格率

99.85%

99.86%

99.87%

99.89%

99.92%

99.92%

99.88%

主要问题表现在内部制程中的焊锡不良,漏打螺丝、超声波压损伤等。

以12月份为例说明内部不良模式:

6、入库检验各品种合格率

近几个月来入库抽检关注了客户反馈的外观、标识问题,其中外观损伤,压痕,铜线外漏,等。

标贴、流转卡内容不全面也比较多,开出不合格处理单,车间分析回复改进措施。

7、外部客诉问题汇总:

按照:

客户厂家、问题属性(外观类、性能类、包装类、尺寸类、错装混装漏装少装类、标识类)

分析:

结合这三年来客户群体的客诉的处理,从反馈问题点做了排列,总结关注的变化点。

按照客诉问题的分类,关心的问题格局的对比图:

分析:

外观问题明显突出,少装漏装时有发生。

从外部环境上讲是客户的外观要求逐渐提升;内部管控上的要求距离客户的要求有差距,而且明显的错装、漏装经常发生。

这就引申出我们内部生产方式上要逐步走设备自动化的路子。

典型的一个例子就是,原来2015-2016年标贴歪斜的投诉,2017年得到杜绝,其中原因就是我们多条产线实施了标贴自动化。

2016年-2017年客诉主要厂家(部分)的分布排列

2017年

比亚迪

乐叶

晶澳

快可

中节能

Tigo

海润

煜辉

河北晶龙

中电投

韩华

江苏通灵

莱尼

横店东磁

国电投

19

16

15

7

5

3

3

3

3

2

2

2

2

1

1

20%

17%

16%

8%

5%

3%

3%

3%

3%

2%

2%

2%

2%

1%

2016年

上海

晶澳

比亚迪

合肥

晶澳

晶科

海润

乐叶

TIGO

爱康

河北晶澳

俊鑫

煜辉

中电投

12

10

6

3

2

2

1

1

1

1

1

1

29%

24%

15%

7%

5%

5%

2%

2%

2%

2%

2%

2%

分析:

投诉次数最多的有晶澳换成了比亚迪。

分列比亚迪、晶澳(上海和合肥)和乐叶。

前面主要客户群体的反馈有变化,因为他们占我们业务量大70%,其中比亚迪主要反馈的是外观类问题,划伤、气纹,凹坑,灌胶黏连等。

乐叶问题比较多,漏装、错装和混装问题。

所以我们在外观控制上,车间从基础管理遏制错装漏装的工作很大努力,现有的集中突击式加班加点生产安排方式需要调整,否则仍然客户抱怨格局没有改观。

分析:

连接器散件客诉问题增长较快。

比较突出。

快可、莱尼反馈的问题不断,注塑件外观,止退圈位置。

目前措施是,一方面我们的自动机需要加快认可,保证产品一致性,另外我们注塑连接器工艺内孔拉痕,螺帽螺纹多模腔不一致,预拧困难等也需要改善。

分析:

客户反馈的问题仍然是外观问题比较突出。

尤其是少装错装漏装问题上升趋势。

车间生产过程管控存在持续的问题。

8、客户来审核次数厂家:

日期

客户名称

性质

关注点

2017-3-16

认证公司尤克斯审核

质量环境体系审核

质量环境文件化体系

环境体系很多问题

2017-4-10

合肥晶澳、上海晶澳

总部质量徐登煌、合肥刘标

关注发生问题的整改项进度落实

2017-4-15

韩华审核

新产品审核

关注与生产过程中的工艺文件

2017-5-23

乐叶审核

衢州和西安基地联合审核

关注设计变更和供应商管理

2017-6-29

俊鑫审核

年度供应商审核例行

2017-7-28

中利腾晖

新产品审核,关注与文件体系审核、

2017-11-08

昱辉审核

年度供应商例行审核

2017-12-21

协鑫审核

年度供应商审核

4人

2018-1-4

上海中电审核

年度例行审核

1人

提出的整改完善原因分析和反馈报告很及时,部门负责人严抓落实,收集管控实施证据,改善的证据提交问题关闭。

从未引起客户不满意的反馈。

二、内部管理方面

1、不合格处理单数据统计(成品、底座、连接器、注塑、冲压、线缆)(岑燕飞)

每月的不合格品处理单,自4月份以来每月出现问题的评审考核通报。

与总经办一起5S、安全、物控、技术文件管理共同形成优秀生产线的评选。

以及最后得分的通报,采取了悬挂一等奖二等奖红旗,颁发优胜奖金,成品按照600元/月,400元/月,半成品300元/月,引导产线改善提升。

2、内部出现的批量性质量问题(重点是成品和注塑方面)(史艳荣)

3、处理外协件的问题点:

(刘丹、豆爱丽)

●外购连接器问题自6月份以来1、通灵连接器漏装O型圈,插针插孔变形问题/2、一直不断的苏州贝尔特B01/T01连接器内网圈缺失,O型圈缺失,双内网圈,插针插孔电镀不良、变形;3、史陶比尔MC螺帽裂纹,内网圈不到位,UTX插针电镀不良,尾部干涉变形问题。

召集苏州贝尔特3次会谈纪要。

●杨杰和虹扬二极管问题6月份虹扬因为使用中击穿不良比例异常,通知停供。

杨杰和强茂入库抽检发现热性能不合格的反馈处理。

●市内五金件尺寸外观问题。

博胜、岑维立、信工车业、林武的五金件外观变形等不良,批次突出。

多次评审处理。

鉴于外发TIGO的金属件要求较高,重点处理了博胜触片的电镀不良气泡问题,添加了检测手段;林武圆金柱端面凸台问题。

现在已经能够正常了。

●辐照厂家问题自3月份开始处理了湖州辐照不均,电缆外皮损伤问题的考核索赔。

6月份处理了人和辐照外观,缠绕膜水汽影响问题。

●灌封胶的问题。

处理了上海回天灌封胶与底座分层问题,编制检验指导书确定了进货检验的手段。

新产品厂家华玺灌胶的试验和跟踪。

●迪恩密封圈和O型圈厂家引入后的样品测试互配,正常供货的监管。

4、内部完善管理制度检验规程的统计

修订《IQC运作流程》《IPQC运作流程》《OQC运作流程》、《注塑件的检验规范》。

进货检验指导书全部68份的重新换版修订下发。

编制了《内部计量校准的操作规程》,包括卡尺、千分尺、卷尺、通止规等等。

5、协调测试的项目:

202加长连接器的全套适配(史艳荣和刘丹)

●202加长、202B连接器模号、与O型圈的气密性互配试验

●盖板底座互配试验

●011-3盖板与周青、迪恩密封圈互配试验

6、注塑件外观、标准样件确定

注塑件材料批次变化大,注塑生产工艺参数调试频繁。

导致外观上的缺料

7、内部人员结构调整和团队建设

人员招聘:

新员工上岗人员比较多,年夫娇、王智琴、袁瑶、黄俊、李元元,出货检验杜春云、曹影、饶英。

适应岗位到熟练操作,二级考核评价比较好。

人员岗位调整:

主管岗位顺利过渡交接。

豆爱丽、岑燕飞、刘丹几个人员岗位的调整。

质量体系修订,

8、管理制度、进货检验规程、成品检验指导书、半成品检验指导书修订、检定规程(刘波涛、岑燕飞)

修订了新版的《质量环境手册》、新版《质量环境体系程序文件》一套。

带领大家学会了编制控制计划。

包括HW,Q-BOX,011-6,011-1系列工4套。

提交客户一次通过满意,并成为二方客户来审核的依据。

9、新产品的封样和产品规格的履历表。

新产品开发送样中问题逐步上升。

我们新品开发阶段与客户要求不一致的几次问题。

中节能03P的汇流带孔位与客户要求不一致;乐叶LR02A的扎线方式,青岛奥博的盘线方式,韩华三代盖板印字,超声笔焊接压痕等等。

第二部分工作计划

一、2018年品质推行计划;

1.提升部门QC人员、生产操作人员专业技能、补充岗缺人员(外检1人,半成品过程巡检1人)。

成品巡检需要筹备1人。

措施:

⏹制作短期培训题材

⏹从基础知识、生产操作要领及品质意识开始培训,并验证培训结果

⏹现场辅导检验方法及问题处理方式

⏹从现场做到手把手培训方式,让各上岗人员耳闻目睹操作方式、要领

⏹内部提案制度

2.质量体系流程标准化

⏹迎接1月份的质量环境体系审核。

完善管理评审和内部质量环境体系审核的尊卑工作。

⏹依程换版的程序文件内容执行,样品打样、试产后召集开会探讨,特殊样件签字放行

⏹样品阶段,产品留样制度,指定专人全程跟踪,及时反馈解决问题,

⏹注塑检验外观判定标准一致性,建立注塑外观样品柜,和样品图片。

限度样品经相关部分评估签样放行。

如有特殊要求,须经客户确认

3.品质控制中心前移,由监管到预防。

做到提前预防纠正

⏹措施:

部门周会、早会、交接班宣导品质状况

⏹及时记录制程品质

⏹批量生产时提前宣导管控重点、操作细节

⏹加强首件检验与制程巡检监管,并将各制程段影响品质的关键点做为重点管控对象,防止大批量不良品流入后道

⏹生产岗位人员培训技能。

对新进人员进行先培训后上岗,确保上岗人员均为合格操作员,防止因操作不熟练造成不良

⏹巡检员巡检查看操作工序,由监察转移到警示和预防上来。

防止应操作不当或机器原因造成的不良品发生.

⏹质量警示卡作用。

内部不良和客户投诉出现举一反三,所有生产线张贴。

4.规范半成品、注塑和冲压外协件的原材料和半成品来料质量稳定。

措施:

⏹对外购物料,原则全部采用AQL抽样检验,但对有特殊或质量影响大的材料,执行全数检验对于难以验证发现的材料,要求供应商提供品质保证函

⏹所有外购检验工作,保留完整检验记录

⏹对于来料品质异常的,及时发出品质异常矫正单要求后期改善,并跟踪改善的结果

⏹充分利用质量考核的手段。

一方面,对内重复发生的人为原因坚持不合格品处理开单考核;另一方面,严抓进货检验关。

按照质量协议一律考核,鞭策外协提升。

⏹

5.生产合格率提升计划

措施:

⏹补充生产各岗位缺少人员,并要求能完全熟练所须岗位操作技能后,方可正式上岗

⏹定期组织人员参加技能培训指导或品质交流会

⏹生产线操作员定岗、生产数量按人员定量,对更换型号生产时,其它型号严格区分隔离

⏹生产线QC检测人员,对各项性能指标严格按品质要求测试或客户要求执行

⏹加强原材料供应商的资质审核,及产品质量跟踪记录

⏹OQC人员严格按AQL抽样检验,确保出货品质

6.异常处理结果及时跟踪验证

⏹不合格处理单整理,跟进、以及异常的回复及处理的有效性

⏹给QC、生产线长培训异常改善方法及异常单填写方式

⏹异常内容改善后及时验证跟踪

⏹助理岗位重点对客诉过的产品进行追踪,避免相同的问题再次发生,也同时验证内部措施是否有效

⏹每周异常前五大列为改善项目

7.客户抱怨的快速处理和内部反馈警示

措施:

⏹样品阶段按客户提供信息打样制作

⏹品质应满足客户需求为主,不做过剩产品,降低不必要的成本浪费

⏹如有特殊要求,请客户提供标准样品及限度样品

⏹不定期与销售、客户沟通,了解出货品质状况,及市场品质信息反馈以便持续改进

8.继续抓好质量数据的利用和管理,品质信息沟通共享

2017年最重要的一点改变,就是质量数据真实了,数据全面了,可利用可对比方面分析价值高了。

2018年开局重点抓好收集数据统计和分析,查询和追溯工作。

措施:

⏹三大块:

进货和半成品数据;成品生产和出货数据;客户反馈的数据。

开会议就以数据同比和环比分析,找出变化的趋势

⏹制作生产品质看板、便于各人员了解品质的现状及品质存在的不良问题点

⏹利用早会或品质例会将接到的客户投诉不良现象告知相关人员,防止同种客诉重复发生

二、系统化的中长期管理计划:

1.建立公司级的绩效考核制度

这次项工作按照体系要求整理各部门的绩效指标,用业绩评价部门的绩效。

2.供应商品质管理形成体系

对供应商的管理现状是相当粗放和原始,现在客户审核越来越关注这一部分了,前面提到过,要从基础制度和程序入手,建立动态评价体系,与订单配额、付款周期和新品开发挂钩。

抱团取暖,培养几家核心供应商或者合作伙伴,增强抗击成本风险能力。

3.系统的品质部工作流程,细化各岗位人员的工作程序。

逐步完善第三层次的操作规范,指导检验员的工作流程,摆脱师傅带徒弟的俗套。

4.重大异常及客诉设立专案处理

与技术部一起开展产品专项分析,融入新品开发项目小组。

5.做好产品质量标准文件的制修订与落实工作。

6.继续抓好质量相关数据的统计分析工作。

刘波涛

2018-1-16