大连石化储运罐区火灾事故报告.docx

《大连石化储运罐区火灾事故报告.docx》由会员分享,可在线阅读,更多相关《大连石化储运罐区火灾事故报告.docx(11页珍藏版)》请在冰豆网上搜索。

大连石化储运罐区火灾事故报告

附件4

大连石化公司储运罐区“”火灾事故报告

2011年8月29日9时56分44秒,大连石化公司储运车间八七罐区875罐在收油过程中发生一起着火事故。

事故造成875罐被烧坍塌,874罐罐体过火,罐组周边地面管排过火,部分变形;东、南侧管廊上管排部分过火,没有造成人员伤亡,对周边海域和大气环境未造成污染。

事故直接经济损失:

万元。

一、事故的基本情况

(一)事故罐区基本情况

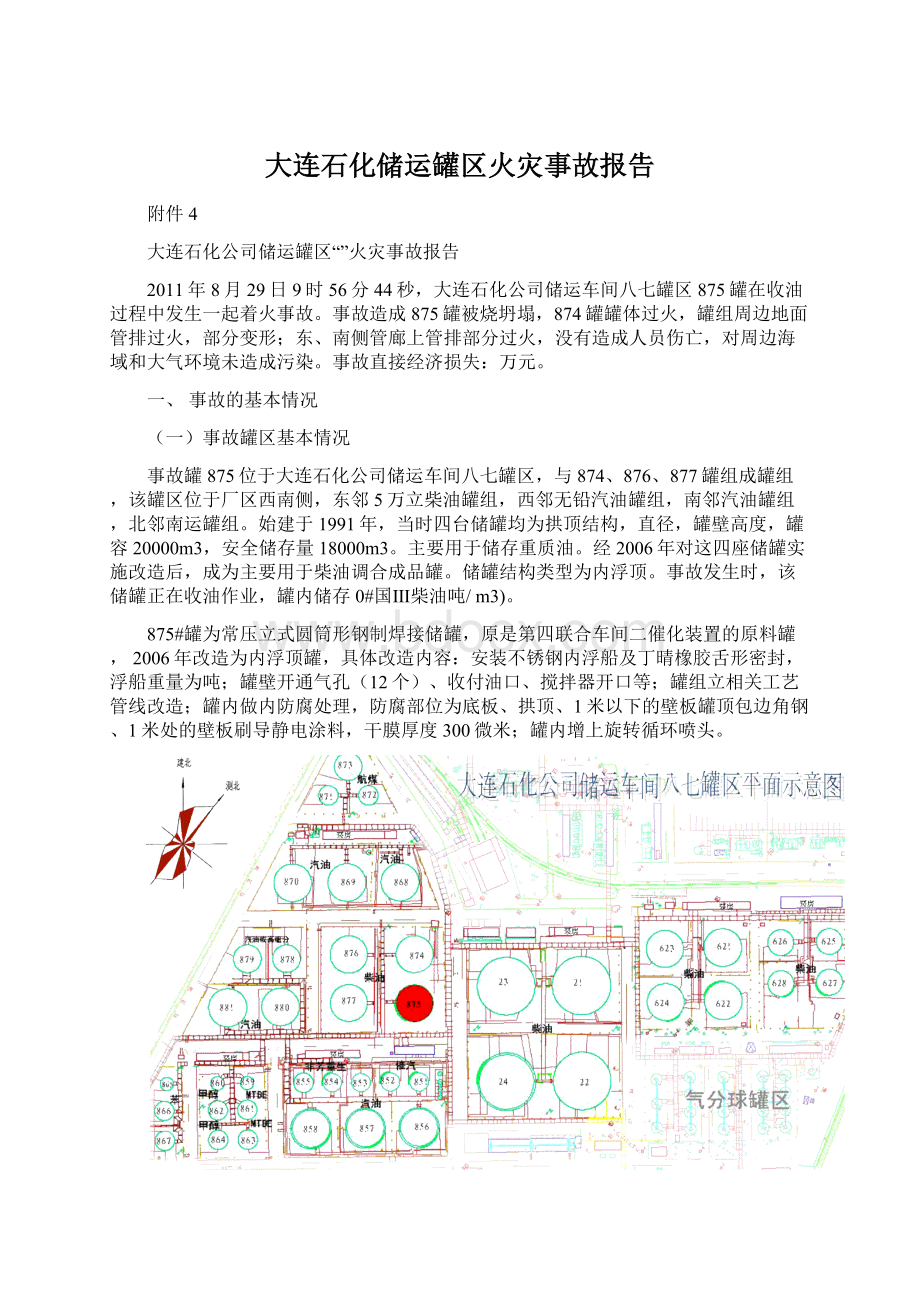

事故罐875位于大连石化公司储运车间八七罐区,与874、876、877罐组成罐组,该罐区位于厂区西南侧,东邻5万立柴油罐组,西邻无铅汽油罐组,南邻汽油罐组,北邻南运罐组。

始建于1991年,当时四台储罐均为拱顶结构,直径,罐壁高度,罐容20000m3,安全储存量18000m3。

主要用于储存重质油。

经2006年对这四座储罐实施改造后,成为主要用于柴油调合成品罐。

储罐结构类型为内浮顶。

事故发生时,该储罐正在收油作业,罐内储存0#国Ⅲ柴油吨/m3)。

875#罐为常压立式圆筒形钢制焊接储罐,原是第四联合车间二催化装置的原料罐,2006年改造为内浮顶罐,具体改造内容:

安装不锈钢内浮船及丁晴橡胶舌形密封,浮船重量为吨;罐壁开通气孔(12个)、收付油口、搅拌器开口等;罐组立相关工艺管线改造;罐内做内防腐处理,防腐部位为底板、拱顶、1米以下的壁板罐顶包边角钢、1米处的壁板刷导静电涂料,干膜厚度300微米;罐内增上旋转循环喷头。

(二)事故部位工艺流程说明

柴油组份主要来自以下装置:

400万吨/年柴油加氢精制装置;

300万吨/年渣油加氢脱硫装置;

360万吨/年加氢裂化装置;

200万吨/年煤油加氢;

450万吨/年常减压蒸馏B2(常2)、B3(常3)、C1(减1)线(以下简称二蒸馏B2、B3、C1线);

80万吨/年柴油加氢精制装置。

200万煤油加氢、400万柴油加氢、360万加氢裂化、300万渣油加氢、80万吨柴油加氢和部分二蒸馏B2、B3、C1线直馏柴油(其中二蒸馏B3、C1两个组分在西油槽罐区合走一条线去八七罐区),从装置出来专线至八七罐区柴油在线调合头,每个组分和调合总管设油品在线分析仪,通过软件控制每个组分进入调合头的比例,然后经过静态混合器混合后进入成品罐,其中调合头有两条,调合一线(管径DN450)和调合二线(管径DN300)。

当成品罐收至规定液位,按工艺规定进行循环搅拌,然后静止取样分析,分析合格后出厂。

事故发生时400万加氢柴油、300万渣油加氢柴油、部分80万加氢柴油和二蒸馏B2、B3、C1调合组分同时向875储罐输送柴油,油品调合工艺情况如下:

二、事故经过

8月29日上午8时10分左右,储运车间八七罐区工段长吴胜接到生产运行处调度徐锋通知,将柴油馏出油从877罐切换到875罐收油。

当时,877罐液位米,温度40℃;875罐液位米,温度℃。

8时30分左右,吴胜指令操作员刘长青和多玮进行转油操作。

9时50分左右,内操多玮通过DCS将馏出油从877罐转875罐收,整个切换过程为自动操作。

此时,当班班长周铁在现场检查电动阀门状态是否正常。

在确认875罐调合一线阀门打开正常,并与多玮确认875罐液位上升正常后,准备确认877罐调合一线阀门是否已经关闭。

9时56分44秒左右,当班长周铁行至875罐至877罐走梯位置时,听到875罐“嘭”的一声,出现闪爆,随即着火。

现场操作人员立即报警,并进行转油、关阀等应急处理。

事故发生后,公司立即启动应急预案,下达调度指令,紧急切断了相关管线物料,对关联的上下游装置进行了循环处理。

及时启动了三级防控系统,防止污染物入海。

并在第一时间向集团公司总值班室和大连市委值班室报送了事故情况,在着火和灭火后两次向新闻媒体发布了新闻通稿。

公司消防支队和大连市消防局共出动69台消防车辆,对着火点周边的储罐、管排进行喷淋冷却、隔离、降温处理。

13时06分,现场明火全部扑灭。

三、事故原因分析

(一)事故的直接原因

1.助燃物

事故发生前,875罐正在收油作业,罐内储存850多吨0#国Ⅲ柴油,液面高度。

浮船高度,在浮船与油面之间有左右的气相空间,体积约1000m3,浮船呼吸阀处于开启状态,在浮船与油面之间进入大量空气。

2.点火源分析

1)现场施工作业情况

经调查,由于预报29日有雨,当天没有签发任何作业票,现场也无人员施工作业。

可排除明火因素。

2)硫化亚铁自燃分析

875罐含硫量小于350PPm,主要为有机硫,不易生成硫化亚铁。

硫化亚铁在与空气接触后,一般在几分钟内(最长时间不超过30分钟)就会发生自燃,875罐停止付油到开始进油,间隔9个小时23分钟,已远远超过硫化亚铁自燃时间。

经现场观察,875罐内壁光滑,无明显腐蚀。

可排除硫化亚铁自燃因素。

3)雷电火源分析

8月29日2时至3时大连石化公司上空有雷雨,但事故后对875罐进行了“剩磁”检测,检测结果为零,说明875罐没有落雷。

可排除雷击造成起火爆炸的可能性。

4)罐体设备故障分析

874-877柴油储罐从2006年完成改造以来,875、876、877储罐用于柴油调合的搅拌器由于电机电流超负荷,一直处于停用状态,总电源已经切断。

可排除搅拌器原因产生火源。

5)静电分析

(1)875罐收油流速

调合头实时入罐流量(DCS数据)

时间

总流量(m3/h)

平均值(m3/h)

9:

54

9:

57

875罐调合一线入口流速测算

时间

877液位

(mm)

877净容量

(m3)

877外输量

(m3/h)

调合头流量

(m3/h)

875罐入口

管道流速

(m/s)

9:

53

7562

9:

54

7572

9:

55

7562

9:

56

7547

9:

57

7527

注:

以877罐液位及调合头平均流量数据为准计算管道流速

(2)液位低于浮盘下的流速限制。

①国家标准《液体石油产品静电安全规程》(GB13348-2009)条款规定:

对于电导率低于50pS/m的液体石油产品,在注入口未浸没前,初始流速不应大于1m/s,当注入口浸没200mm后,可逐步提高流速,但最大流速不应超过7m/s。

如采用其他有效防静电措施,可不受上述限制。

注:

本次柴油电导率小于1pS/m。

②美国(API)健康与环境事务部、安全和消防分会、美国石油学会《防止因静电、闪电和杂散电流引起火灾的保护措施》(2003年推荐方法、1998年9月第6版)第条款规定:

在进油管浸入两倍于管径或61厘米(2英尺)的深度(以较小值为准)前,要将进油管线入罐流速限制在1m/s以内。

如果采用浮顶式的油罐,要遵守1m/s以下的速度极限,直至浮盘浮起。

③石油行业推荐标准(SY/T6319-2008)《防止静电、闪电和杂散电流引燃的措施》第条款对静电电荷的控制规定:

“限制填充线和入射液流的填充速度1m/s直到填充管浸没油中2倍管径或是61mm(取二者较小值)。

当使用内浮顶储罐,要遵守1m/s的极限速度直到顶浮起来”。

依据上述规定:

事故发生前,柴油流速超过了规定的限制安全流速(1m/s以下)。

(2)油罐油表面静电电位

以s进油流速计算,875罐爆炸前油面静电电位为。

1987年~1988年北京劳动保护研究所实验结果:

油面静电电位35kV时的放电能量为,可以引燃汽柴油油气(最小点火能量为)。

油面静电电位15kV时的放电能量为,引燃不了柴油油气,但可以引燃氢气(最小点火能量为mJ)。

此流速下静电可以引燃氢气,但引燃柴油油气的可能性较小。

3.可燃物分析

1)火灾前875罐收付油情况

8月25日4时至26日6时,875罐完成收油作业,收油量为吨,油品组成如下:

调合组分

收入量(吨)

比例(%)

说明

二蒸馏C1

546

80万加氢柴油

1739

25日12:

30时部分转24#罐收

400万加氢柴油

9432

二蒸馏B2

1001

25日10时-10#军柴方案

645#罐(军柴)

25日21时40分-10#军柴倒入

625#罐

(过剩组份罐)

26日10时50分加润滑油改进剂吨,11时10分结束

罐底

液位

合计

8月28日9时50分至29日0时30分,由875罐向新码头“兴池”轮装付柴油,付出量吨,罐内剩,油量吨。

8月29日9时50分,875罐内温度为℃(闪点为67℃)。

2)上游装置异常状态排查情况

(1)400万吨柴油加氢精制装置、300万吨/年渣油加氢脱硫装置

8月25日-29日DCS数据显示,事故发生前,400万吨/年柴油加氢精制装置和300万吨/年渣油加氢脱硫装置操作正常,处于平稳运行状态,质量环保检测中心采样化验数据表明馏出口质量合格。

装置名称

出装置温度

闪点在线

分析仪

400万吨柴油加氢精制装置

℃

56-65℃

300万吨年渣油加氢装置

53-60℃

(2)450万吨/年蒸馏装置

2011年8月27日-2011年8月29日的DCS数据显示,450万吨/年蒸馏装置B2、B3、C1线流量稳定,泵运转正常,可以排除轻烃、氮气、蒸汽等介质由出装置柴油线窜入罐区。

流量(m3/h)

出装置温度(℃)

柴油闪点指标

常二线

58~62

58~61

-10、0、5号柴油闪点不低于57℃

常三线

23~28

71~73

减一线

(含凝缩油)

12~39

61~63

(3)360万吨/年加氢裂化装置

8月28日10时40分,360万加氢裂化反应系统引氢气充压;8月29日10时,压力上升至。

8月28日10时,主汽提塔投用氢气汽提,汽提塔塔顶气去火炬;14时30分,建立分馏系统循环。

调阅8月28日至8月29日DCS记录趋势,显示主汽提塔液面、预闪蒸罐液面、分馏塔压力、航煤和柴油汽提塔液面等平稳,无异常。

事故发生时,该装置处于开工初期阶段,界区馏出口采用两道手阀隔离,无产品外送到罐区。

(4)200万吨/年煤油加氢装置

200万吨/年煤油加氢装置在28日至29日期间,处于停工阶段,系统充氮气保压,干燥塔液面、压力稳定。

因装置准备开工(原计划8月31日),界区馏出口采用两道手阀隔离,无产品外送至罐区。

(5)80万吨/年柴油加氢装置

80万吨/年柴油加氢装置始建于1998年3月,投产于1999年7月,装置设计年加工能力为80万吨。

2002年10月,通过更换催化剂提高空速,使装置加工能力达到100万吨/年。

该装置“初步设计”的设计原则指出:

“汽提塔汽提方式以水蒸汽汽提为主,并预留氢气汽提方式”,工艺技术方案明确“汽提塔采用过热水蒸汽汽提方案,同时考虑氢气汽提的可能性”。

该装置投产初期,使用过蒸汽汽提,由于生产的柴油含水率高,便采用氢气气提方式。

8月29日7时40分时,该装置的汽提塔进料温度为℃,塔底温度为℃,汽提氢气一直维持在1200Nm3/h左右,塔顶压力为。

8时20分,因反应热源减少,汽提塔进料温度降低至℃,塔底温度降至℃,塔顶温度降低,回流量减少,装置开始提汽提氢气量,9时00分汽提氢气量达到1304Nm3/h,增加了约100Nm3/h,塔顶压力从升高到。

10时25分汽提氢气量开始从1300Nm3/h降低,10时39分降至1206Nm3/h。

(6)事故后取样分析情况

9月1日临时采样分析结果(用注射器从采样瓶中直接抽取气相进行分析)

采样地点

油温(℃)

氢气含量%

烃含量%

877罐

28

39

49

80万柴油加氢

27

40

51

400万柴油加氢

27

0

40

0

0

注:

表明875罐内有氢气及轻烃,不能反映875号罐油面与浮船空间内气相组成。

9月2日采样化验数据(为保证样品密闭,用新的4升铁桶采2升油,在2升空间里取气体样分析)

采样地点

油温(℃)

氢气含量%

烃含量%

80万柴油加氢

33

注

400万柴油加氢

30

0

二蒸馏减顶

30

0

注:

%的烃类气体中,主要含乙烷和乙烯,各占总量的40%左右。

柴油危险特性参数表

性质

闪点

(℃)

自燃点

(℃)

爆炸极限

(%)

最小点火能量

(mJ)

参数

55

213~265

~

~

氢气危险特性参数表

参数

名称

自燃点

(℃)

爆炸极限

(%)

最小点火能量

(mJ)

参数

560

~

4.事故结论

1)由于浮盘落底,空气进入浮盘与油面的空间。

2)由于采用氢气汽提工艺,80万吨/年柴油加氢装置柴油中携带氢气;装置的波动及调整可能使携带的氢气量增加,但不排除其他气体窜入的可能性。

3)由于进油流速较大(大于1m/s),产生的静电发生放电。

静电放电点燃了达到爆炸极限的混和气体。

(二)事故间接原因

1.在最低液面的管理上,未落实相关规程的规定。

公司采用《石油化工设备维护检修规程》(第一册中国石油化工有限公司和中国石油化工股份有限公司联合修订)《通用设备》中《常压立式圆筒形钢制焊接储罐检维修规程》(SHS01012-2004,以下简称:

常压储罐检维修规程),对875#储罐进行生产运行管理。

《常压储罐检维修规程》第条中规定:

“储罐在操作过程中应注意:

浮顶罐和内浮顶罐正常操作时,其最低液面不应低于浮顶、内浮顶(或内浮盘)的支撑高度。

”

事故发生时,大连石化公司在875#储罐最低液面的管理上,未落实上述规程的规定。

2.在收油作业中,未重视油品流速可能带来的安全风险,未对油品流速进行有效的风险辨识。

《储运车间操作规程》(QJ/DSH88-2007)、规定:

“内浮顶油罐开始投用应控制好收油速度,空罐收油初始速度不应大于1m/s;当油品没过收油线后,收油速度不应大于s。

”

APIRP2003-2008《ProtectionAgainstIgnitionsArisingOutofStatic,Lightning,andStrayCurrents》ControlofElectrostaticChargeGeneration规定:

当使用内浮顶储罐(内部或者开顶),要遵守1m/s的极限速度直到顶浮起来。

本次事故发生前,875#成品柴油内浮顶储罐内柴油液面高度为m,已浸没注入口241mm,其注入流速为s,虽符合《液体石油产品静电安全规程》(GB13348-2009)和《储运车间操作规程》(QJ/DSH88-2007)规定,但油品的高速流动产生的静电,其放电能量接近或大于4mJ,远远大于浮盘下部空间内的油雾、可燃性气体与空气混合形成爆炸性混合气体的最小点火能。

大连石化公司对上述风险未高度重视,未进行有效的风险辨识。

3.对储油罐维护保养不到位。

储运车间设备员对储罐每月进行一次检查,检查时,打开罐顶固定透光孔盖,使用手电进行观察,受光线、观察位置影响,对浮盘状况、腐蚀状况、密封状况等检查不全面。

由于875#罐被烧整体坍塌,无法确定当时浮盘的情况。

据对同期使用的874#、876#罐、877#罐内检查,发现罐内存在浮筒抱箍松落,浮顶压条、浮筒一端下垂的现象。

大连石化公司储运车间未针对储罐的实际情况,对储油罐进行有效的维护保养。

4.对80万吨/年柴油加氢装置气提塔温度变化和氢气气提方式存在的安全风险,未能有效辨识,未采取有效措施。

气提塔塔底、塔顶温度同步降低,造成塔底轻组分增加;气提氢气增加,塔顶压力升高,带来溶解氢增加。

对上述风险,大连石化公司未能有效辨识;对气提塔的异常变化,大连石化公司未采取有效的防止轻组分进入柴油罐的措施。