第三章加气混凝土砌块生产技术方案.docx

《第三章加气混凝土砌块生产技术方案.docx》由会员分享,可在线阅读,更多相关《第三章加气混凝土砌块生产技术方案.docx(15页珍藏版)》请在冰豆网上搜索。

第三章加气混凝土砌块生产技术方案

第三章粉煤灰砖及加气混凝土砌块

生产技术方案

一、工艺方案

(一)•产品纲领

1•生产能力

产品为粉煤灰砖、粉煤灰加气混凝土砌块,产品为年产3000万

块、15万立方米。

产品规格

产品符合GB11968-2006规定的04-07级砌块要求。

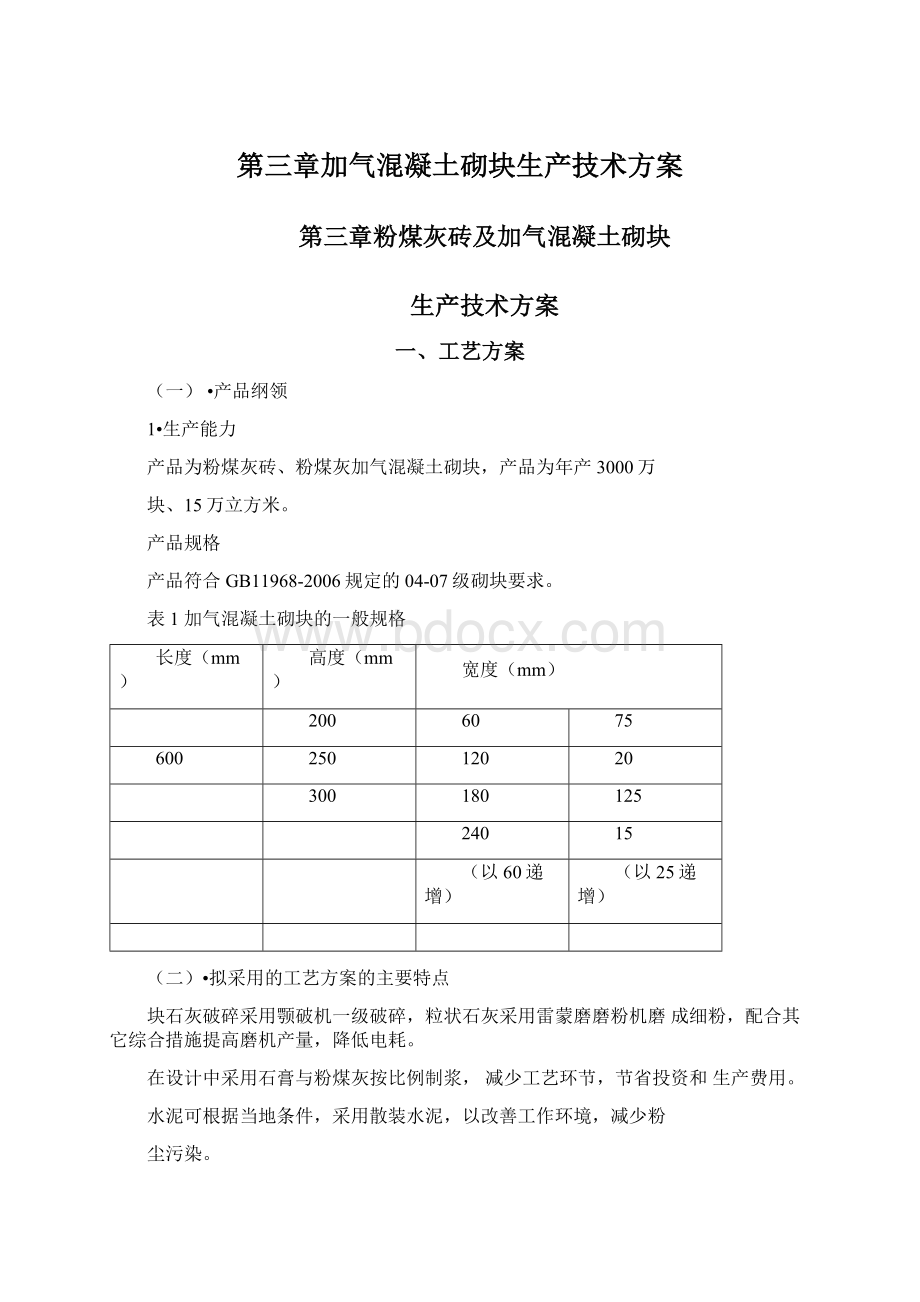

表1加气混凝土砌块的一般规格

长度(mm)

高度(mm)

宽度(mm)

200

60

75

600

250

120

20

300

180

125

240

15

(以60递增)

(以25递增)

(二)•拟采用的工艺方案的主要特点

块石灰破碎采用颚破机一级破碎,粒状石灰采用雷蒙磨磨粉机磨成细粉,配合其它综合措施提高磨机产量,降低电耗。

在设计中采用石膏与粉煤灰按比例制浆,减少工艺环节,节省投资和生产费用。

水泥可根据当地条件,采用散装水泥,以改善工作环境,减少粉

尘污染。

料浆、粉料及配料用水的计量采用电子计量称(或电子计量表),配

料、浇注由总控制室集中控制,整条生产线采用集中控制和分散控制相结合。

浇注方式采用定点浇注。

切割机采用国产翻转式加气混凝土切割机,最大切割尺寸4.2X

1.2X0.6m。

使用该切割机组所建成的生产线达到当前国产设备(同等规模)的先进水平。

蒸压釜采用双端釜,便于灵活进行生产组织,减少坯体的进出釜时间,最大限度地利用蒸压釜的生产能力。

(三)•生产工艺流程简述

1•原材料储存及处理

(1).粉煤灰、石膏

采用粉煤灰与石膏混合制浆的工艺。

生产时,粉煤灰和石膏按一定配比加入打浆池,制成混合浆料。

在制浆加水时,定量加水,制成浓度合适的浆料。

再由渣浆泵泵入料浆储罐内备用。

(2)生石灰

块状生石灰用自卸卡车运入厂,卸入石灰原料堆棚内堆放。

块石灰经复摆式颚式破碎机破碎后由斗式提升机送入石灰库中。

粉磨前,石灰由库底喂料机給入密闭式输送机送入雷蒙磨机内进行粉磨。

磨细

后的石灰粉料由磨机出料口送至斗式提升机,由斗式提升机送至石灰

粉料仓中备用。

(3)水泥

采用散装水泥。

散装水泥由散装水泥车运入厂内,直接泵入水泥粉料仓内备用。

(4).铝粉

由外地购入桶装铝粉,存放于铝粉库内。

使用时由人工计量后投入铝粉搅拌机内拌成5%的悬浮液备用。

(5).边角料、废浆

切割线切割下来的边角料落入底部斜槽,经水冲洗至切割机底部废浆池内,不断搅拌使废浆达到一定浓度后,再由废浆池中的渣浆泵泵入配料工段的废浆储罐中备用。

2•配料、搅拌、浇注

石灰、水泥、由仓底单螺管给料机送入电子粉料计量称内,经累计计量后由计量秤的卸料装置卸到浇注搅拌机内。

粉煤灰浆由料浆储罐下的阀门打开后放入打浆池中再泵入料浆电子计量称内进行累计计量,当料浆重量达到配料要求是,由自动系统关闭主管放料阀,停止放料。

计量好的料浆按指令放入浇注搅拌机内。

铝粉由人工计量,倒入铝粉搅拌机内制成悬浮液,每模配制一次,搅拌好的悬浮液直接放入浇注搅拌机内。

料浆在浇注前温度应达到工艺要求。

如温度不够可通蒸汽加热。

浇注时,模具通过摆渡车运送至浇注搅拌机下就位,浇注搅拌机放料

浇注

3•切割、编组

静停初养达到切割强度后,由切割线翻转车(10吨)上的翻转吊具吊运翻转至切割机固定支座上,脱模使坯体倒立。

切割装置行走进行纵切和横切,完成切割。

切割好的坯体联通侧板由釜前装载车(10吨)上的半成品吊具吊运至釜前蒸养小车上,每车堆放两模,堆放好的蒸养小车由慢动卷

扬机牵引在釜前轨道上进行编组,每条釜前轨道编放六辆蒸养小车。

类别

生产工段

周别

班别

备注

生产

车间

原材料处理工段

不连续周

2

配料浇注工段

不连续周

2

静停初养工段

不连续周

2

切割编组工段

不连续周

2

蒸养工段

连续周

3

成品出釜工段

不连续周

2

辅助生产车间

配电

连续周

2

配汽

连续周

3

空压机房

不连续周

2

机修

不连续周

2

化验室

不连续周

2

4•蒸压及成品

编组好的坯体由慢动卷扬机拉入釜内进行蒸压养护,恒压蒸养时

间8小时左右,蒸汽压力1.3Mpa,温度190度左右。

制品经蒸压养护后由慢动卷扬机拉出釜,再由出釜吊具吊运成品至运输车上,直接出厂或至堆场存放。

5•底(侧)板返回、组模涂油

成品吊运完后,蒸养小车上的底(侧)板连同小车经由成品吊具

吊运至小车回车线上,小车经回车线回至切割机一侧,吊具将底(侧)

板吊运,同时吊运模框与底(侧)板组模并返回将模具放至模具回车道上,进行清理涂油,然后再进行循环浇注。

(四)•生产工段及工作制度

全年生产天数:

300天,每班有效工作时间:

10小时。

(五)•劳动定员

劳动定员表

序号

工段及岗位名称

班次

班次

轮休替补

合计

1

2

3

1

原材料加工处理工段

4

上料工

2

1

1

2

磨机工

2

1

1

2

2

配料浇注工段

6

配料工

2

1

1

2

浇注工

2

1

1

2

涂油工

2

1

1

2

31

静停初养工段

2

静停管理工

2

1

1

2

4

切割编组工段

8

天车工

2

1

1

2

切割工

2

1

1

2

组模工

2

1

1

2

编组工

2

1

1

2

5

蒸压养护工段

3

配汽工

3

1

1

1

3

6

成品出釜工段

8

天车工

2

1

1

2

出釜工

2

1

1

2

成品搬运工

2

2

2

4

7

生产辅助工段

6

机修工

2

1

1

2

电工

2

1

1

2

化验员

2

1

1

2

8

锅炉房

3

1

1

1

1

3

9

销售人员

1

2

2

10:

厂部管理人员(包括财务人员)

1

r3

3

11

总计

24

19

2

45

(六)•主要技术参数

1•基本配合比

粉煤灰:

石灰:

水泥:

石膏=69:

20:

8:

3;

铝粉约占干物料总量的0.08%;

水料比:

0.6至0.65。

注:

具体参数还须根据原材料的实际情况进行调整。

2.料浆搅拌浇注周期

搅拌浇注工作周期:

6至8分钟。

3.坯体静停

静停时间:

2至3小时;

静停温度:

40摄氏度左右;

坯体静停后强度:

0.3至0.5Mpa。

4.坯体切割周期6至8分钟。

5.蒸压制度

抽真空:

0至-0.06Mpa0.5小时

升压:

-0.06Mpa至1.3Mpa1.25小时

恒压:

1.3Mpa(温度183)7.0小时

降压:

1.3Mpa至01.25小时

合计:

10小时

单位制品耗汽量:

15公斤/立方米(单位制品耗煤量0.8公斤/立方米)。

(七).物料平衡表

年产15万立方米粉煤灰加气混凝土砌块物料平衡表

序号

物料名称

单位

每立方米用量

每模用

量

班用量

(7h)

日用量

(2班)

年用量

(300

天)

1

制成品

、、、立方

米

272.16

544.32

163296

2

合格品

立方米

258.552

517.104

155131.2

3

粉煤灰

(干)

吨

0.3752

1.135

102.15

204.3

61290

4

灰浆

吨

0.5988

1.811

162.99

325.98

97794

51

生石灰

吨

0.1197

0.362

32.58

65.16

19548

6

水泥

吨

0.057

0.172

15.48

30.96

9288

7

石膏

吨

0.0171

0.052

4.68

9.36

2808

81

废料浆

吨

0.078

0.236

21.24

42.48

12744

9

铝粉膏

公斤

0.450

1.361

122.49

244.98

73494

10

配料用水

吨

0.336

1.016

91.44

182.88

54864

111

锅炉用水

吨

28

84

25200

12

其他用水

吨

22

6600

13

废机油

公斤

0.300

0.907

81.63

163.26

48978

14:

蒸汽

吨

0.150

0.454

40.86

81.72

24516

15

煤

吨

0.0013

0.00351

0.33

0.66

200

(八)材料及成品的贮存

序号

物料名称

储存形式

储存时间(天)

1

粉煤灰

堆场储存(3000)

16

2

块状石灰

堆棚储存(100)

1(卸料过度区间)

3

粒状石灰

储库储存(240)

4

4

石灰粉料

料仓储存(45)

0.75

5

水泥粉料

料仓储存(45)

1.5

6

石膏

堆场储存(200)

12

7

成品

堆场储存(15000)

35

二、总图运输

1•方案布置依据

(1).根据建设单位提供的用地平面图。

(2)•根据建设单位提供的相关工艺条件。

(3).根据总图设计的一般规范要求。

2•总平面布置

拟建粉煤灰加气混凝土砌块厂的平面布置是按工艺要求和总平面布置的一般原则,结合地形等特点,在满足生产及运输的条件下,尽量节约土地,力求布置紧凑,以便扩大堆场面积,提高场地利用系数。

扩建加气混凝土砌块项目在总图布局上,重点规划生产区、生活

行政区。

在满足生产工艺、安全防火、卫生采光等要求前提下,适当划分厂区。

各区既有明确分区,又保持一定联系。

将扬尘、废水、废料、噪音等污染源影响限制在局部,并在局部合理解决。

扩建加气混凝土砌块项目将原材料处理集中在一个区域,该区域

也是汽车运输水泥、石灰、粉煤灰等原材料的出路口。

生产区设实验室和铝粉库房(包括易损件库房)。

主车间与原材料处理区域分离,使操作人员有一较为安静的环境。

扩建加气混凝土砌块项目厂区内设有环形车道,可作消防防火通道和货物运输通道。

3•加气混凝土生产线建筑物面积估算

序号

建(构)筑物名称

建筑面积(平方米)

1

配料间

126

2

静停预养间

288

3

切割车间

336

4

码架编组及成品出釜间

1768

5

制浆房

96

6

块石灰堆棚

100

7

干磨机房

90

8

配汽间

100

9

成品堆场

5000

合计

2904(不含成品堆场)

4•厂区给排水

(1)•给水

本项目方案采用一个给水系统。

本单位有自备水井,生活、配料、消防、废浆给水等均从给水管网接管引入。

(2).排水

生活污水排入厂区污水管道。

生产污水全部循环利用,厂区雨水排入厂区雨水管道。

总体排水采用明沟与暗沟相结合的有组织排水方式。

5•厂区供电、供热

(1)•供电

由原有变电室引线至配电间。

(2)•供热

生产用汽和生活采暖由一台4吨锅炉供气,管道接至配汽间。

6•交通运输

名称

单位

年运量

运输工具

备注

合格成品

p立方米n

155131

汽车

运出

粉煤灰

吨

61290

汽车

运入

石灰

吨

19548

汽车

运入

水泥

吨

9288

汽车

运入

石膏

吨

2808

汽车

运入

煤

吨

120

汽车

运入

铝粉膏及废机油等

吨

122

汽车

运入

注:

(1)粉煤灰按20%含水率计算

(2)成品按600公斤/立方米计算年最大运输量。

(3)产品废品率按5%计算。

(4)年产15万立方米加气混凝土砌块项目年货物运输量约18.6万吨,其中运入约9.3万吨,运出约9.3万吨。

7•厂内道路及成品堆场面积结构

(1).主要道路宽6米。

砼路面。

(2).车间引道为砼路面。

(3).成品堆场为碎石夯实或用混凝土找平加固。

三、建筑结构

1•建筑结构方案

建筑工程方案是根据加气混凝土砌块生产工艺及工厂生产实际

对建筑物的要求而定的。

工厂建筑在本着适用、经济的前提下,力求明快新颖,风格统一。

结构选型和建筑构造上尽量做到因地制宜,技术先进。

建筑材料在选用时结合实际情况,应用新型建筑材料。

在结构选型上采用标准化构件,减少结构类型,增加构件的通用性,在构件制作上工厂化生产与现场制作相结合,在建筑构造上力求简单、合理、技术可靠,以提高装配化程度,加快施工进度。

根据工艺专业和环境保护要求,本方案所有建筑对采光、通风、

日照无特殊要求,只要能够满足规范规定即可。

建筑安全等级为二级,耐火等级为二级,生产的火灾危险性为丁

(戊)类,抗震设防烈度及主导风向按国家有关规范和水文气象等条

件设计。

配料楼为钢筋混凝土框架结构;主车间单层厂房采用钢结构;其

他辅房及单层建筑采用砖混结构

2.建筑物组成

序号

建(构)筑物名称

结构形式

备注

1

配料楼

框架

2

静停预养间

砖混

3

切割车间

钢结构

4

码架编组间

钢结构

5

制浆房

钢结构

6

块石灰堆棚

钢结构

7

干磨机房

钢结构

8

配电间

砖混

9

配汽间

砖混

10

车间辅房

砖混

11

石灰库

钢砼

12

成品堆场

地表为碎石夯实或混凝土找平

四、给水排水

1•给水系统

本项目方案米用生活一生产一消防给水系统。

本单位有自备水井,生活、配料、消防、废浆给水等均从给水管网接管引入,弓冰总管管径DNIOOmm。

(1).生活用水:

用水量:

最高时用水量每小时2吨。

(2)•加气生产线生产用水:

根据工艺专业提出的设计要求,生产线主要用水点为:

a.配料楼底层地面冲洗用水,使用自来水;

b.粉煤灰制浆用水,使用自来水;

c.浇注搅拌机、料浆计量秤、料浆贮罐冲洗用水,使用自来水;

d.铝粉搅拌机制浆用水,使用自来水;

e.真空泵冷却用水,使用自来水;

f.主车间切割机下废浆及配料楼底层废浆池用水,使用自来水,

用水量0.2吨/分钟;

(3).消防用水量

按建筑设计防火规范(GBJ16-87),本工程建筑物耐火等级为二级,生产的火灾危险性为为丁(戊)类,故建筑物内外不设消防系统。

(4).锅炉房用水:

每小时用水量4.0吨。

(5).给水管管材DN大于等于75采用给水铸铁管石棉水泥接口,

DN小于等于50采用镀锌钢管上扣连接。

(6).水表中按国标S145施工。

室内卫生设备按国标90S342施工。

2.排水系统

(1).生活污水:

厂区设置化粪池处置生活污水,处置后的水排入厂区污水管道。

(2).生活废水:

生产过程中产生的废浆、废水均汇入切割机下废浆搅拌池,然后用泵打入废浆罐作制浆用水。

(3).雨水:

由雨水排水管道排出。

蒸汽及压缩空气系统

(1).蒸汽系统:

本项目方案所用蒸汽锅炉由锅炉房接管引入配汽间,经配汽后分

两路,一路减压后送至静停预养室,另一路则通过配汽间内其他

分气缸送入蒸压釜。

根据生产工艺要求,蒸压养护制度采用抽真空,升温、恒温、排汽四个过程。

因此在配汽间设置真空泵,为了利于环境保护和方便操作,蒸压釜排汽采用集中至配汽间后集中排汽,以减少排汽点。

配汽间至蒸压釜之间进汽管道及排汽管道均架空敷设,静停预养室采用排管散热器。

蒸汽系统均采用手动阀门控制,平均用汽量合计3.0吨/小时。

(2).压缩空气系统

根据工艺专业提出的要求,本项目方案用气点为各干料贮仓下料口助卸用气和气动阀门用气。

总用气量约3.0立方米/分钟,压力

0.6-0.7Mpa,选用一台活塞式空气压缩机。

五、电器与控制

1•变电所容量要求

根据加气混凝土砌块生产线和实验室设施用电负荷计算,以及工厂发展情况,本方案用电负荷为200KVA。

2•配电设计

根据工艺设备布置,该方案生产线用电设备主要集中在原材料处理及配料楼部分。

因此该生产线配电间设在配料楼底层。

该生产线用电电源采用380/220V三相四线集中性点直接接地的电源。

电源由郭店变电所经郭全线引至配电间。

为了加强加气混凝土砌块工艺生产线内部经济独立核算,须在配电间进线柜内进

行电度计量。

照明电源由配电间的配电柜引至各照明配电箱。

3•加气混凝土砌块生产线工艺设备生产过程控制设计

生产线上用电设备的控制是根据工艺要求进行的,主要采用集中控制和分散控制相结合的形式。

原材料处理工段物料输送及给料设备实现电气联锁。

按逆物料输送方向开机,按顺物料方向停机。

石灰、水泥、石膏储仓设备进行料位上、下限位检测。

石灰、水泥、石膏、灰浆料配料计量均采用电子秤进行计量。

配料楼给料、计量、搅拌浇注由配料楼底层总控制室进行集中控制。

切割机等设备则由现场分散控制。

4•防雷接地

该方案建筑物属于三类建筑物防雷,其防雷装置采用避雷带防雷沿配料楼屋顶安装避雷带。

本方案建筑物设多处引下线,引下线与接地极连接