汽车发动机连杆的选材与热处理工艺课程设计.docx

《汽车发动机连杆的选材与热处理工艺课程设计.docx》由会员分享,可在线阅读,更多相关《汽车发动机连杆的选材与热处理工艺课程设计.docx(11页珍藏版)》请在冰豆网上搜索。

汽车发动机连杆的选材与热处理工艺课程设计

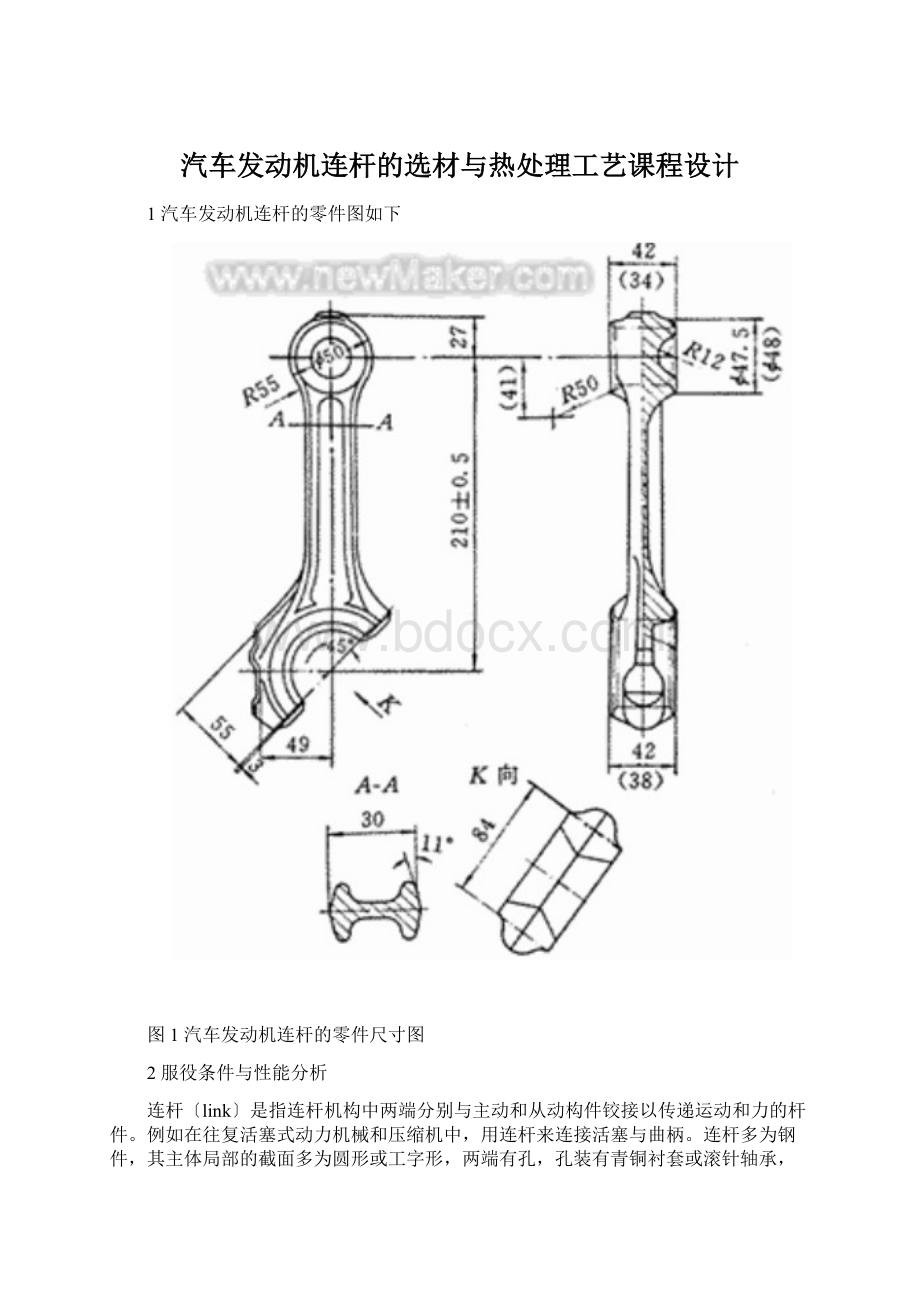

1汽车发动机连杆的零件图如下

图1汽车发动机连杆的零件尺寸图

2服役条件与性能分析

连杆〔link〕是指连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主体局部的截面多为圆形或工字形,两端有孔,孔装有青铜衬套或滚针轴承,供装入轴销而构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

服役条件:

连杆在工作中,其受力状态如下:

1〕承受燃烧室燃气膨胀产生的压力。

2〕活塞连杆作往复运动的惯性力〔承受拉伸载荷〕作用。

3)连杆高速作往返运动所产生的纵向和横向惯性力〔承受弯曲载荷〕的作用

因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

失效形式:

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域,,即杆部中间、小头和杆部的过渡区以及大头和杆部过渡区(螺栓孔附近)。

性能要求:

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

3技术要求

连杆的热处理技术要求为:

根据中华人民国汽车行业标准〔QC/T527-1999〕--汽车发动机连杆技术条件规定:

连杆经调质处理,硬度为HB217~293(20~30HRC),显微组织为均匀细小晶粒的索氏体。

4选材

连杆通常采用中碳钢或合金钢模锻或辊锻而成,常用的材料有45、40Cr、35CrMo等,也有少数采用稀土镁球墨铸铁制造连杆,然后经过机械加工和热处理。

连杆杆身多制成“工〞形截面,该截面可以在质量尽可能小的情况下,获得足够的刚度和强度。

〔1〕比拟40Cr,35CrMo,45如下:

45钢45钢是普通的中碳构造钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。

它用做截面尺寸较小或不要求完全淬透的零件,经过调质处理后,硬度可到达20-25HRC,外表淬火之后硬度为48-52HRC。

采用传统调质热处理工艺加工而成的连杆虽能满足较高的强度和足够的钢性和韧性的技术条件,但早中期疲劳断裂时有发生。

又因为45钢淬透性和淬硬性较差,在连杆大头处造成不完全淬火,出现过多的铁素体组织,大大降低其力学性能。

40Cr40Cr为中碳合金钢,热处理后具有足够的强度,良好的塑性和韧性。

40Cr一般用做淬透性较高的零件,合金元素Cr可阻碍碳化物在高温回火时聚集长大,保证钢的高强度,铬还阻碍α相的再结晶,能保持细小的晶块构造,具有优良的机械性使α相也能保持高的强度,40Cr经调质处理后,硬度可到达20-25HRC。

随着合金元素增加,含碳量趋于下限。

主加Cr,Ni,Mn,Si,Al等,提高淬透性,调质处理后有良好的综合力学性能。

35CrMo在Cr钢中参加Mn,能改善塑性和韧度,提高硬度,强度和淬透性。

Mo在CrMo钢中能降低固溶体的分解速度和淬火临界冷却速度。

35CrMo钢和Cr钢相比,过热和晶粒粗化敏感性小,淬透性和回火稳定性高。

并能消除Cr钢对于回火脆性的敏感性,35CrMo钢的高温回火脆性很不明显。

制造要求承受较高的抗拉,压,弯曲强度和疲劳强度的连杆等零件。

综上所述,连杆的材料最终选择为35CrMo钢。

〔2〕35CrMo钢成分及含量如下:

表135CrMo钢的成分及含量〔质量百分数〕

合金元素

C

Mn

Si

Cr

Mo

含量〔wt%〕

0.32~0.40

0.40~0.70

0.20~0.40

0.80~1.10

0.15~0.25

各元素作用:

碳〔C〕:

使基体到达一定的强韧度主要奉献元素。

锰〔Mn〕:

Mn强化铁素体,其固溶强化效果非常明显;Mn降低相变∆Gγ→α驱动力使奥氏体等温转变曲线右移,提高淬透性;奥氏体形成元素,降低钢的A1温度,促进颗粒长大,增大钢的过热敏感度;Mn促进有害元素在晶界上的偏聚,增大钢的回火脆性倾向。

硅〔Si〕:

有利于铁素体组织的形成,在钢中不形成碳化物,主要固溶于铁中。

对奥氏体形成速度无甚影响,可升高A1点,相对的减缓了奥氏体的形成速度。

对加热时奥氏体晶粒大小稍有阻碍或不起作用,可推迟珠光体相变使C曲线右移,Ms点降低,提高过冷奥氏体的稳定性,从而降低淬火临界冷却速度,提高钢的淬透性。

显著地减慢马氏体在较低温度的分解,显著阻碍碳化物的聚集,阻碍钢在回火时消除各类畸变的作用,从而增强了钢的回火稳定性。

可提高a相的再结晶温度,可使钢回火脆性显著增强。

铬〔Cr〕:

降低相变∆Gγ→α驱动力,也阻止了相变时碳化物的形核长大,所以提高钢的淬透性;碳化物形成元素,回火时阻止M3C型长大,提高回火稳定性;Cr的碳化物稳定,不易长大,能细化晶粒,改善碳化物均匀性;Cr促进杂质原子偏聚,增大回火脆性倾向;同时能提高钢的抗氧化性;全部淬透零件在高温回火后可获得高而均匀的综合力学性能,特别是高的屈强比,能提高材料的疲劳强度。

钼〔Mo〕:

Mo元素大大推迟珠光体转变,有效提高钢的淬透性;并且有效抑制钢中有害元素的偏聚,消除钢的第二类回火脆性。

钼是较强碳化物形成元素,可以细化晶粒,大为提高钢的回火稳定性,钼也可以提高钢的热强性。

表235CrMo钢的临界温度

钢号

Ac1

Ac3

Ar4

Ar3

Ms

35CrMo

755℃

800℃

695℃

750℃

320℃

5零件加工路线和工艺

本次设计采用锻造-调质处理,连杆经调质处理后可获得良好的力学性能,降低硬度、改善切削加工性能、细化晶粒。

主要流程:

圆钢下料→棒料加热→预锻→热模锻→空冷→预处理〔正火〕→粗加工→调质(淬火+高温回火)→清理→强化抛丸→探伤→机械加工→成品。

抛丸的主要目的是消除外表氧化皮,使外表产生压应力,提高连杆的疲劳强度。

5.1预处理〔正火〕

在工艺路线中,预备热处理采用正火。

〔1〕正火是指将工件加热到Ac3或Acm以上30-50℃,经保温后,从炉中取出放在空气中冷却的一种热处理操作(正火的冷却速度要比退火快的多)。

理由:

对于低、中碳钢而言正火后其强度和硬度较退火的高一些,塑性稍低,使珠光体数量增加,改善组织保证得到较高的机械性能,并且由于在空气中冷却,生产率高、本钱低。

所以本次设计选用正火进展预备热处理。

正火的目的:

改善锻造组织,细化晶粒,调整硬度,便于切削加工;为淬火做好准备。

〔2〕正火温度

35CrMo的Ac3温度为800℃,正火温度一般选择Ac3或Acm以上30-50℃,又因为正火时一般采用热炉装料,加热过程中工件温差较大,为了缩短工件在高温时的停留时间,一般加热温度稍高。

所以正火的温度选用850℃。

〔3〕正火时间

保温时间与钢的化学成分、工件形状、尺寸、炉子类型、装炉量等多种因素有关,一般按每毫米厚度保温1.5-2.5min估算。

本次设计连杆有效厚度为38mm,又因为工件为扁平工件,保温系数选取上限,另外还有15~25min组织转变时间,再加上多个零件一起加热,所以保温时间为2.5*38+25=120min左右。

〔4〕正火设备

常用的热处理加热设备按能源分有燃料加热设备和电加热设备;按工作温度可分为高温炉〔>1000℃〕、中温炉〔650℃-1000℃〕和低温炉〔≤650℃〕。

生产上常用的加热设备有电阻炉、浴炉、气体渗碳炉、高频感应加热设备等。

炉型的选择应依据不同的工艺要求及工件的类型来决定。

热处理设备的选择要从设备经济性、可靠性、配套性、平安性、平安性以及工厂的实际情况等来选择。

热处理电阻炉是以电为能源的,通过炉电热元件将电能转化为热能而加热工件的炉子,是一种造价相对廉价的炉子,以降低本钱。

中温箱式电阻炉可用于退火、正火、回火或固体渗碳等。

本次设计正火选用RX3-45-9箱式电阻炉批量生产。

RX3-45-9箱式电阻炉额定功率45kw,最高工作温度950℃,电压380V,炉膛尺寸:

1200*600*400mm,最大装载量400kg。

(5)装炉方式

连杆的尺寸为262×98×42mm,质量为3.5kg,平放在炉膛,一次放90件。

装炉方式如下列图所示:

图2装炉方式

表3为正火的具体的工艺参数:

表3正火工艺参数

正火

加热温度

保温时间

冷却

设备

参数

850℃

120min

空冷

RX3-45-9箱式电阻炉

图2为正火的工艺曲线图:

图3正火的工艺曲线图

5.2调质处理

调质处理指的是淬火后加高温回火的热处理的方法,高温回火是指在500--650℃之间进展回火.

目的:

调质可以使钢的性能,材质得到很大程度的调整,其强度,塑性和韧性都较好,具有良好的机械性能。

5.2.1淬火

钢的淬火是将钢加热到临界温度Ac3〔亚共析钢〕或Ac1〔过共析钢〕以上某一温度,保温一段时间,使之全部或局部奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下〔或Ms附近等温〕进展马氏体〔或贝氏体〕转变的热处理工艺。

淬火的目的:

使过冷奥氏体进展马氏体或贝氏体转变,得到马氏体或贝氏体组织,增加钢制工件的硬度及耐磨性。

〔1〕淬火温度

一般亚共析钢的加热温度为Ac3+(30℃~70℃),35CrMo钢的Ac3温度为800℃,因此淬火加热温度选用850℃。

〔2〕装炉方式

与正火选择同样的装炉方式,即如下列图所示装炉:

图4淬火装炉方式

〔3〕加热保温时间

热处理的加热时间分为升温时间和保温时间两个局部,工件的保温时间选择原那么是奥氏体化转变充分,又不使晶粒粗大,常用经历公式计算。

计算经历公式:

τ=α·k·D

式中τ——加热时间,min;

α——加热时间系数,min/mm;

k——装炉量修正系数;

D——工件有效厚度,mm。

α——查手册表可得,在780~900℃的箱式炉或井式炉加热,合金钢的加热系数为1.1~1.3,对于扁平工件,加热系数取上限即1.3。

k——查手册得,按上文淬火装炉方式,炉修正系数为2.2。

D——有效厚度为38mm.

τ=α·k·D=1.3*2.0*38=100min。

综上,保温时间为100min。

〔4〕冷却介质

常用的淬火介质有水、碱水、盐水溶液、矿物油、熔盐、熔碱等。

水

水是冷却能力较强的淬火介质。

来源广、价格低、成分稳定不易变质。

缺点是在C曲线的“鼻子〞区〔500~600℃左右〕,水处于蒸汽膜阶段,冷却不够快,会形成“软点〞;而在马氏体转变温度区〔300~100℃〕,水处于沸腾阶段,冷却太快,易使马氏体转变速度过快而产生很大的应力,致使工件变形甚至开裂。

当水温升高,水中含有较多气体或水中混入不溶杂质〔如油、肥皂、泥浆等〕,均会显著降低其冷却能力。

因此水适用于截面尺寸不大、形状简单的碳素钢工件的淬火冷却。

盐水和碱水

在水中参加适量的食盐和碱,使高温工件浸入该冷却介质后,在蒸汽膜阶段析出盐和碱的晶体并立即爆裂,将蒸汽膜破坏,工件外表的氧化皮也被炸碎,这样可以提高介质在高温区的冷却能力。

其缺点是介质的腐蚀性大。

一般情况下,盐水的浓度为10%,苛性钠水溶液的浓度为10%~15%。

可用作碳钢及低合金构造钢工件的淬火介质,使用温度不应超过60℃,淬火后应及时清洗并进展防锈处理。

油

一般采用矿物质油〔矿物油〕。

如机油、变压器油和柴油等。

机油一般采用10号、20号、30号机油,油的号越大,黏度越大,闪点越高,冷却能力越低,使用温度相应提高。

。

盐浴和碱浴淬火介质一般用在分级淬火和等温淬火中。

由于连杆尺寸小,形状简单,所以35CrMo工件淬火后应采用油冷,35CrMo钢的淬透性较好,在油中冷却能淬硬,而且工件的变形、开裂倾向小。

本次设计选用20#机油作为冷却介质。

工件进入调质线进展工艺处理,表3为淬火的具体工艺参数:

表4淬火工艺参数

淬火

加热温度

保温时间

冷却介质

设备

参数

850℃

80min

油冷

RX3-45-9中温箱式电阻炉

图5淬火工艺的工艺曲线图

5.2.2回火

回火指钢件经淬硬后,再加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。

常见的回火工艺有:

低温回火,中温回火,高温回火等。

调质处理采用高温回火,得到回火索氏体,具有良好综合机械性能。

〔1〕回火的目的

主要是消除钢件在淬火时所产生的应力,使钢件具有高的硬度和耐磨性外,并具有所需要的塑性和韧性等。

〔2〕回火温度

根据技术要求,回火后硬度为20~30HRC,由如下表格可得,回火的温度可以取650℃

表535CrMo回火温度与硬度关系

温度℃

600-660

550-600

500-550

450-500

450

硬度HRC

25-30

30-35

35-40

40-45

45-50

〔3〕回火时间

回火时间一般从工件入炉后炉温升至回火温度时开场计算,一般为1-3h,在实践中常用工件的有效厚度估算,多个工件堆积可适当延长保温时间。

表6空气炉回火温度时间表

有效厚度/mm

≤25

20-40

40-60

60-80

80-100

保温时间/mm

30-60

60-90

90-120

120-150

150-180

由于有效厚度为38mm,但是一次为90个工件同时加热,所以,回火时间选择120min。

表7高温回火工艺参数

回火

加热温度

保温时间

冷却介质

设备

参数

650℃

120min

空冷

RX3-45-9箱式电阻炉

图6高温回火工艺曲线

6缺陷分析

〔1〕过热

从零件粗糙口上可观察到淬火后的显微组织过热,但要切当判断其过热的水平必须观察显微组织。

假设在35CrMo钢的淬火组织中出现粗针状马氏体,那么为淬火过热组织。

形成缘故原由可能是淬火加热温渡太高或加热保温时间太长酿成的全面过热;也可能是因原始组织带状碳化物严重,在两带之间的低碳区形成局部马氏体针状粗大,酿成的局部过热。

过热组织中残留奥氏体增多,尺寸稳定性降落。

由于淬火组织过热,钢的晶体粗大,会导致零件的韧性降落,抗打击性能降低,使用寿命也降低。

过热严重甚至会造成淬火裂纹。

〔2〕欠热

淬火温度偏低或冷却不良那么会在显微组织中孕育发生超过标准规定的托氏体组织,称为欠热组织,它使硬度降落,耐磨性急剧降低,影响寿命。

〔3〕淬火裂纹

零件在淬火冷却过程当中因应力所形成的裂纹称淬火裂纹。

造成这种裂纹的缘故原由有:

由于淬火加热温渡太高或冷却太急,热应力和金属质量体积变化时的组织应力大于钢材的抗断裂强度;工作外貌的原有缺陷(如外貌微细裂纹或划痕)或是钢材部缺陷(如夹渣、严重的非金属同化物、白点、缩孔剩余等)在淬火时形成应力集中;严重的外貌脱碳和碳化物偏析;零件淬火后回火缺乏或未及时回火;前面工序酿成的冷冲应力过大、铸造折叠、深的车削刀痕、油沟锋利棱角等。

总之,造成淬火裂纹的缘故原由可能是上面所说的因素的一种或多种,应力的存在是形成淬火裂纹的主要缘故原由。

淬火裂纹深而细长,断口平直,破断面无氧化色。

淬火裂纹的组织特征是裂纹两侧无脱碳征象,明显区别与铸造裂纹和材料裂纹。

〔4〕脱碳组织

因为加热时无气体保护状态,实验中,材料外表出现了很严重的氧化现象,需打磨掉氧化层。

加热时温度过高,出现了脱碳现象。

脱碳组织为:

图9脱碳后500倍金相组织图

从图中可以发现组织根本是由白色大晶粒组成,仅有细小的点状碳化物,黑点为试样上抛光时留下的脏污。

这是因为长时间加热导致的试样外表严重脱碳,打磨抛光时仅呈现出试样表层的组织。

因此,出现这种情况时应将试样打磨一定的厚度,才能看到试样真实组织。

在热处理过程当中,如果是在氧化性介质中加热,外貌会发生氧化作用使零件外貌碳的质量分数削减,造成外貌脱碳。

外貌脱碳层的深度超过最后加工的留量就会使零件报废。

外貌脱碳层深度的标定在金相检验中可用金相法和显微硬度法。

以外貌层显微硬度分布曲线测量法为准,可做仲裁判据。

〔5〕热处理变形

零件在热处理时,存在有热应力和组织应力,这种应力能彼此叠加或局部抵消,是复杂多变的,因为它能随着加热温度、加热速率、冷却方式、冷却速率、零件形状和大小的变化而变化,所以热处理变形是不免的。

认识和掌握它的变化纪律可使零件的变形(如尺寸涨大等)置于可控的围,有利于生产的进展。

当然在热处理过程当中的机械碰撞也会使零件孕育发生变形,但这种变形是可以用改良操作加以削减和防止的。

〔6〕软点

由于加热缺乏,冷却不良,淬火操作不当等缘故原由酿成的轴承零件外貌局部硬度不够的征象称为淬火软点。

它象外貌脱碳一样可以造成外貌耐磨性和疲劳强度的严重降落。