露天煤矿安全质量标准化自检报告.docx

《露天煤矿安全质量标准化自检报告.docx》由会员分享,可在线阅读,更多相关《露天煤矿安全质量标准化自检报告.docx(144页珍藏版)》请在冰豆网上搜索。

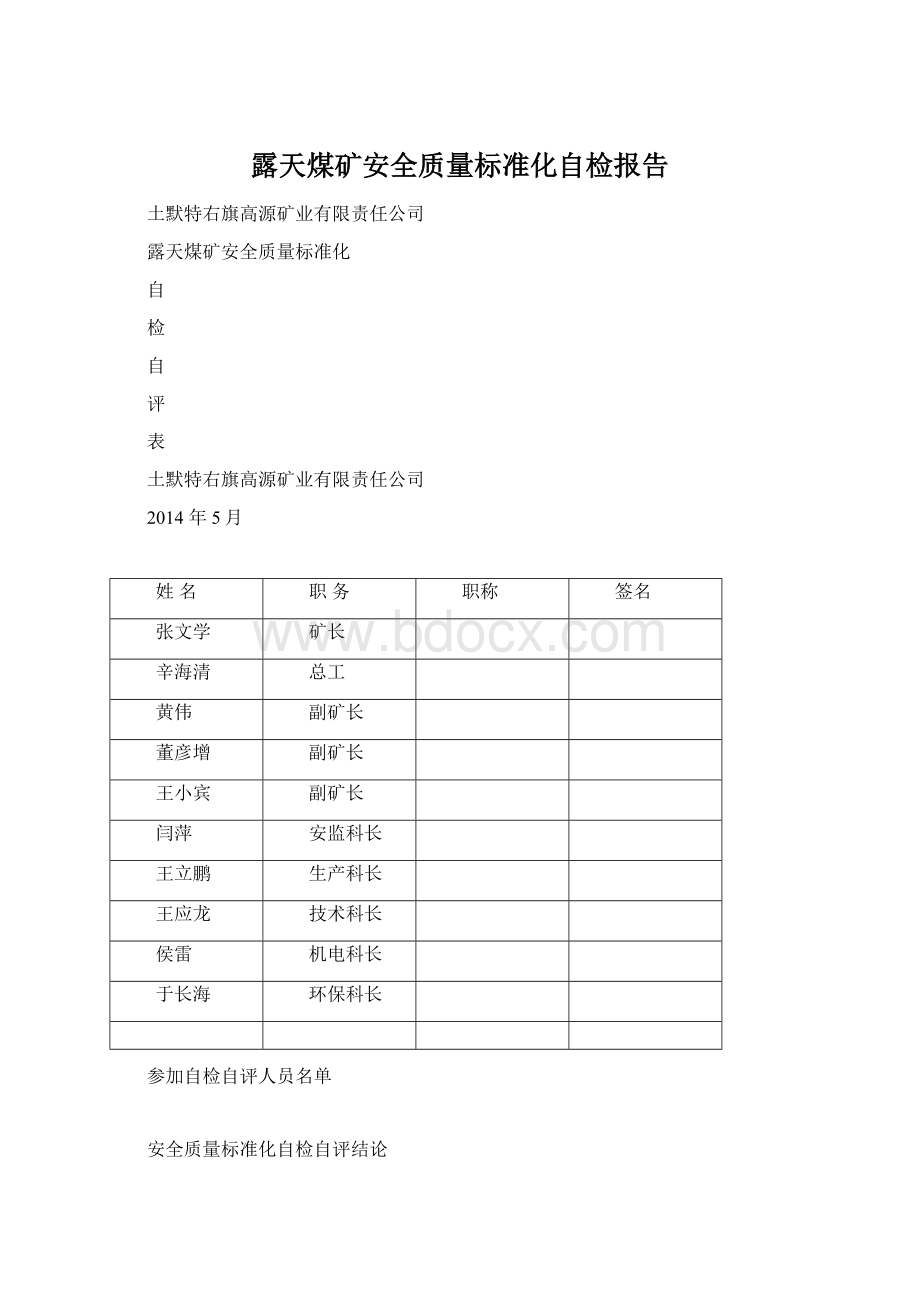

露天煤矿安全质量标准化自检报告

土默特右旗高源矿业有限责任公司

露天煤矿安全质量标准化

自

检

自

评

表

土默特右旗高源矿业有限责任公司

2014年5月

姓名

职务

职称

签名

张文学

矿长

辛海清

总工

黄伟

副矿长

董彦增

副矿长

王小宾

副矿长

闫萍

安监科长

王立鹏

生产科长

王应龙

技术科长

侯雷

机电科长

于长海

环保科长

参加自检自评人员名单

安全质量标准化自检自评结论

经自检自评我矿安全质量标准化实际得分1210.5分,13个单项中各项得分均高于单项分数的70%,根据《内蒙古自治区煤矿安全质量标准化建设动态达标工作实施细则》第九条《煤矿安全质量标准化考核评级办法》第五条等级划分标准,我矿自检自评评定结果为二级。

安全质量标准化自检自评分汇总表

序号

名称

满分

权重(bi)

考核得分(Ni)

加权得分

1

穿孔

100

0.06

93

2

爆破

100

0.12

95

3

采装

100

0.12

90

4

运输

100

0.14

88

5

排土

100

0.10

95

6

机电

100

0.10

99.5

7

边坡

100

0.06

92

8

疏干排水

100

0.06

100

9

安全管理

100

0.06

86

10

职业卫生

100

0.06

90

11

应急救援

100

0.04

94

12

调度

100

0.05

91

13

地面设施

100

0.03

97

露天煤矿安全质量标准化考核得分(N)

存在的问题及整改措施

1:

新到矿职工有未参加培训的,上岗前一定要经过内培合格,6月份结合安监部门特种操作培训进行培训。

2:

部分台阶超出标准要求,边坡不整齐,挡墙有不达标地段,加强边坡生产技术管理。

3:

计划购买的新水车未到,现场洒水量不足。

尽快保证洒水降尘安全作业。

表13—1露天煤矿穿孔安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、综合技术管理(22分)

设计

有穿孔设计并按设计布孔,有明显标识

7

查资料和现场。

1项不符合要求扣1分

7

出入口

1个穿孔区只允许留2个以下的出入口

2

查现场。

1处不符合要求扣1分

2

持证上岗

设备操作人员应按规定持证上岗

3

查资料和现场。

未持证上岗不得分

2

验收资料

有完整的钻孔验收资料

5

查资料。

无验收资料不得分,资料不齐全1处扣1分

5

合格率

钻孔不合格率小于5%

5

查资料。

钻孔不合格率大于5%不得分

5

二、穿孔规格管理(34分)

单斗挖掘机

孔深

孔深与设计误差不应超过0.5m

4

查现场。

超过0.5m,每孔扣1分

4

孔距

孔距与设计误差不应超过0.3m

4

查现场。

超过0.3m,每孔扣1分

4

行距

行距与设计误差不应超过0.3m

4

查现场。

超过0.3m,每孔扣1分

4

坡顶距

钻孔距坡顶线距离与设计误差不应超过0.3m

5

查现场。

超过0.3m,每孔扣1分

5

吊斗挖掘机

孔深

孔深与设计误差不应超过0.5m

3

查现场。

超过0.5m,每孔扣1分

3

孔距

孔距与设计误差不应超过0.2m

3

查现场。

超过0.2m,每孔扣1分

3

行距

行距与设计误差不应超过0.2m

3

查现场。

超过0.2m,每孔扣1分

3

坡顶距

钻孔距坡顶线距离与设计误差不应超过0.2m

4

查现场。

超过0.2m,每孔扣1分

4

方向、 角度

钻孔方向、角度应符合设计要求

4

查现场。

钻孔方向、角度与设计不一致的。

每孔扣1分

4

三、穿孔操作管理(20分)

护孔

钻机在穿孔完毕后应按要求进行护孔

4

查现场。

1处未护孔扣1分

4

调钻

钻机在调动时不得压孔

6

查现场。

有1处压孔扣2分

6

预裂孔线

预裂孔线与设计误差不应超过0.2m

5

查现场。

超过0.2m,每处扣1分

5

钻机

钻机完好可靠

5

查现场。

发现有故障作业不得分

5

四、钻机安全管理(16分)

边孔

钻机在打边排孔时,距坡顶的距离不应小于安全规定,应垂直于坡顶线或夹角不应小于45°

6

查现场。

安全距离不足、不垂直或夹角小于45°,每处扣2分

4

调平

穿孔时应使钻机稳固并调平后方可作业

3

查现场。

未调平,每处扣1分

3

除尘

钻机应配备除尘设施

4

查现场。

除尘设施不完好,每次扣2分

0

行走

钻机在行走时应执行《煤矿安全规程》要求

3

查现场。

不符合要求不得分

3

五、特殊作业管理(8分)

危险作业

钻机在采空区、自然发火的高温火区和水淹区等危险地段作业,应有相应安全技术措施

4

查资料和现场。

无安全技术措施。

每1项扣2分

4

补孔

在装有炸药的炮孔边补钻孔时应制定安全技术措施并严格执行,新钻孔与原装药孔的距离不小于10倍的炮孔直径,并保持两孔平行

4

查资料和现场。

无安全技术措施扣2分,炮孔距离不足扣2分

4

表13—2露天煤矿爆破安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、综合技术管理(17分)

设计

应有爆破设计并按设计作业

3

查资料和现场。

无爆破设计不得分,未按设计作业1处扣1分

3

爆破区域

清理

1.爆破区域外围应设置警示标志,且设专人检查和管理;

2.起爆前,应清理爆破区域内一切障碍物

6

查现场。

1项不符合要求扣2分

6

安全操作

施工过程应按照安全技术措施要求进行操作

4

查现场。

1项不符合要求扣1分

4

持证上岗

爆破作业人员应按规定持证上岗

4

查资料和现场。

发现1人未持证上岗不得分

0

二、爆破质量(42分)

单斗挖掘机

爆堆高度

爆堆高度不应超过挖掘设备最大挖掘高度的1.1—1.2倍

3

查现场。

1处不符合要求扣1分

3

爆堆沉降及伸出

爆堆沉降度和伸出宽度应符合爆破设计和采装设备要求

3

查现场。

1处不符合要求扣1分

3

拉底

采后平盘不应出现高1m、长8m及以上的拉底

4

查现场。

1处不符合要求扣1分

4

大块

爆破后超限大块每万立方米不应超过3块

4

查现场。

每超1块扣1分

4

硬帮

坡面上不应残留长5m、宽2m及以上的硬帮

3

查现场。

1处不符合要求扣1分

3

伞檐

采过的坡顶不应出现0.5m及以上的伞檐

4

查现场。

1处不符合要求扣1分

3

吊斗挖掘机

爆堆沉降

爆堆沉降高度应符合爆破设计

7

查现场。

不符合设计要求的,每次扣2分

7

抛掷率

有效抛掷率应符合设计要求

7

查资料和现场。

未达到设计要求的。

每次扣2分

7

爆堆形状

爆破后,爆堆形状应利于推土机作业

7

查现场。

不符合设计要求的,每次扣2分

7

三、爆破操作管理(16分)

装药

应按设计要求装药

4

查资料和现场。

1处不符合要求扣2分

4

充填

充填高度应按设计施工

4

查资料和现场。

1处不符合要求扣2分

4

警戒距离

爆破安全警戒距离,按《煤矿安全规程》、《爆破安全规程》执行

4

查现场。

小于规定距离不得分

4

爆破

飞散物

爆破震动、爆破冲击波、个别飞散物安全距离应符合爆破设计要求

4

查现场。

不符合要求不得分

4

四、爆破安全管理(13分)

气候要求

爆破作业不应在夜间、大雾天、雷电雨天进行

4

查现场。

违反规定不得分

4

特殊爆破

在采空区和火区爆破时,应按爆破设计施工并采取安全措施

3

查资料和现场。

无设计或无安全措施不得分

3

爆破后

检查

爆破后,应对爆破区进行现场检查,发现有断爆、拒爆时,立即采取安全措施处理,并向调度室和有关部门汇报

3

查资料和现场。

无安全措施或无汇报不得分

3

预裂爆破

岩石最终边帮需进行预裂爆破时,应按设计施工

3

查现场。

1处不符合要求扣1分

3

五、爆炸材料管理(12分)

运输管理

爆炸材料的运输应专车专人负责,并符合《爆破安全规程》

4

查现场。

不符合要求不得分

4

领退管理

爆炸材料的领取、使用、清退。

应严格执行账、卡、物一致的管理制度,数量要吻合,账目要清楚

4

查资料和现场。

账、卡、物不相吻合的,每处扣2分

4

运送车辆

运送爆炸材料的车辆应保证设备完好、安全、整洁

4

查现场。

发现运输车辆有故障或安全机件不全的不得

4

表13—3露天煤矿单斗挖掘机采装安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、综合技术管理(10分)

设计

采矿设计中应有对安全和质量的要求

3

查资料。

不符合要求不得分

3

规格参数

采装的规格参数,符合采矿设计、技术规范要求

4

查测量验收资料。

无测量验收资料的不得分,不符合设计1项扣1分

4

持证上岗

操作人员应按规定持证上岗

3

查资料和现场。

未持证上岗不得分

3

二、采装工作面质量标准(27分)

挖掘高度

台阶高度应符合设计要求,不得大于挖掘机最大挖掘高度

8

查现场。

超过规定的高度,每处扣2分

8

坡面角

台阶坡面角,特别是最终边界的台阶坡面角应符合设计要求

8

查现场。

不符合设计要求的,每处扣2分

4

平盘宽度

采装最小工作平盘宽度,应保证采掘、运输、穿孔设备安全运行,供电、排水等正常布置

8

查现场。

以100m为1个检查区。

工作面平盘宽度小于设计最小平盘宽度的,每处扣2分

6

作业环境

采装工作面的浮货应及时清理。

保证平整干净

3

查现场。

1处不符合要求扣1分

3

三、采装平盘工作面(25分)

帮面

坡面平整,在长度30m之内凹凸误差不应超过2m(爆破原因除外)

10

查现场。

1处不符合要求扣2分

8

底面

在30m之内,软岩误差不得超过0.5m,岩石误差不应超过1.0m(爆破原因除外)

10

查现场。

1处不符合要求扣2分

8

伞檐

工作面坡顶不应出现0.5m及以上的伞檐(爆破原因除外)

5

查现场。

1处不符合要求扣1分

5

四、采装设备操作管理(22分)

联合作业

当挖掘机、前装机、卡车、推土机联合作业时,应有有效的联络信号

4

查现场。

无有效联络信号不得分

4

装车质量

装车质量以月末测量验收为准,装车统计量与验收量之间的误差在5%之内

6

查资料。

误差超过5%不得分

6

装车标准

采装设备在装车时,不应装偏车,不应刮、撞、砸设备

4

查现场。

1项不符合要求扣2分

4

作业规范

挖掘机作业时,履带板不应悬空作业。

挖掘机扭转方向角满足设备技术要求,不应强行扭角调方向

4

查现场。

1项不符合要求扣2分

4

工作面标准

采装工作面电缆摆放整齐,平盘无积水,不留大角

4

查现场。

1项不符合要求扣1分

4

五、采装安全管理(16分)

特殊作业

1.在工作面采掘中发现有拒爆、采空区、高温、水区等危险时,应立即停止作业,并向调度室和有关部门汇报

4

查资料和现场。

1项不符合要求扣2分

4

2.挖掘机作业时遇有边帮裂缝、片帮、滑坡等危险情况时,应立即开到安全地段,并向调度室和有关部门汇报

4

查资料和现场。

1项不符合要求扣2分

4

坡度限制

挖掘机不应在大于规定的坡度上作业

4

查现场。

1项不符合要求扣2分

4

采掘安全

挖掘机不应挖炮孔和安全挡墙

4

查现场。

1项不符合要求扣2分

4

表13—4露天煤矿卡车运输安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、运输道路规格及参数(35分)

路面宽度

道路宽度应符合设计或作业规程的要求

10

查现场。

1处不符合要求扣2分

10

路面坡度

道路坡度应符合设计或作业规程的要求

10

查现场。

1处不符合要求扣2分

10

交叉路口

交叉路口按标准设视线角

3

查现场。

1处不符合要求扣1分

3

变坡点

道路凸凹变坡点按作业规程设竖曲线

4

查现场。

1处不符合要求扣1分

4

干道路拱、

路肩

干道路拱、路肩应符合设计或作业规程的要求

4

查现场。

1处不符合要求扣1分

3

道路最小

曲线半径、

超高及加宽

道路最小曲线半径、超高及加宽应符合设计或作业规程的要求

4

查现场。

1处不符合要求扣1分

4

二、运输道路质量管理(32分)

道路

平整度

1.主干道路面水平误差不应超过0.2m;

2.半干线或移动线路路面的水平误差不应超过0.3m

12

查现场。

1处不符合要求扣2分

8

道路排水

应根据当地气候条件按照设计要求设置相应的排水系统

10

查资料和现场。

1处不符合要求扣2分

10

路面卫生

路面整洁,无散落物料

10

查现场。

1处不符合要求扣1分

8

三、运输道路安全管理(16分)

道路安全

挡墙

道路安全挡墙高度不应低于运输卡车轮胎直径的2/5

6

查现场。

1处不符合要求扣1分

5

道路洒水

除尘

干旱季节经常洒水,抑制扬尘;冬季做到雾状喷洒或间隔分段喷洒

4

查现场。

扬尘或洒水造成打滑,每处扣1分

3

道路封堵

废弃路段应及时封堵

2

查现场。

1处未封堵扣1分

2

车辆管理

进入矿坑的车辆应配齐警示旗和警示灯,进入矿区应有矿区通行证

4

查现场。

1次不符合要求扣1分

2

四、道路标志与养护(17分)

反光标识

主要运输路段两侧及转弯、交叉处应有夜间能识别的反光标识

5

查现场。

1处不符合要求扣1分

5

道路养护

应配备必需的养路设备,定期进行养护

8

查现场。

道路养护不到位或设备配备不满足要求,每处扣1分

7

警戒标志

矿内各种道路,应根据具体情况(弯道、坡道、交叉路口、危险路段)设置警示标志

4

查现场。

1处不符合要求扣1分

4

表13—5露天煤矿卡车/排土机排土场安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、综合技术管理(30分)

设计

排土场应有设计

4

查资料。

无设计不得分

4

持证

上岗

操作人员应按规定持证上岗

3

查资料和现场。

有未持证上岗不得分

3

排土

场控

制

排弃后实测的各项技术数据(总排弃量、总排弃高度、帮坡角)应符合设计要求

4

查资料。

1项不符合要求扣1分

4

复垦

绿化

排弃到界的平盘应按计划复垦绿化

3

查现场。

1处不符合要求扣1分

3

安全

距离

排土场最下一个台阶的坡底线与征地界线之间的安全距离不应小于设计要求

5

查资料和现场。

1处不符合要求扣2分

5

巡查

定期对排土场进行巡查,并有记录

3

查资料。

无巡查记录不得分

3

上排

高度

排土台阶上排高度应符合设计要求

4

查资料和现场。

1处不符合要求扣2分,

4

下排

高度

下排高度应符合设计要求,超过时应制定安全措施

4

查现场和资料。

无安全措施不得分

4

二、工作面规格参数管理(30分)

台阶高度

1.正常排土段台阶高度应符合设计要求,与设计水平差值不应超过0.5m

6

查现场。

1处不符合要求扣3分

3

2.特殊区段的高段排弃,应有安全技术措施

6

查资料。

不符合要求不得分

6

排土

线

沿上排坡底线、下排坡顶线方向30m长度内凸凹不应超过1m,排土场顶部边缘50m范围内凸凹不应超过2米。

6

查现场。

1处不符合要求扣2分

4

工作

面平

整度

排土机工作面平顺,每30m长度范围内,高低差不应超过0.3m,排土工作面向坡顶线方向应有3%—5%的反坡

6

查现场。

1处不符合要求扣2分

6

安全

挡墙

排土工作面到界结束后,距离检修道路近的地段应在下排坡顶设有连续的安全挡墙,其高度不应低于轮胎直径的2/5

6

查现场。

1处不符合要求扣2分

6

三、排土作业管理(25分)

联合

作业

推土机应及时对排弃工作面进行平整,不应在坡顶线方向危险区域内平行推土

4

查现场。

平行推土不得分

4

排土

安全

1.推土机应对出现的沉降裂缝及时碾压补料,卡车排土时应垂直排土工作线,防止高速倒车冲撞挡土墙。

5

查现场。

1处不符合要求扣2分

5

2.排土时排土机距离下排坡顶应有足够的安全距离,排土工作面进行卡车排土和推土机作业时,设备之间应保持足够的安全距离

5

查现场。

不符合要求不得分

5

照明

排土工作面夜间排弃时应配有照明设备

4

查现场。

1处无照明设备扣2分

4

气候影响

1.雨季重点观察排土场有无滑坡迹象,有问题及时向有关部门汇报

3

查现场。

违反规定1次扣1分

3

2.雨天持续时间较长、雨量较大时,排土机应远离下排坡顶,停放在安全地带

4

查现场。

违反规定不得分

4

四、安全管理(15分)

安全挡墙

1.凡上下平盘同时进行排土作业或下平盘有运输道路、联络道路时,应在下平盘做挡墙

8

查现场。

1处不符合要求扣2分

8

2.最终边界的坡底沿征用土地的界线修筑1条挡墙

3

查现场。

无挡墙不得分

3

到界

平盘

最终边界到界前100m,应采取措施以提高边坡的稳定性

4

查现场。

未采取措施不得分

4

表13—6露天煤矿机电安全质量标准化评分表

项目

项目内容

基本要求

标准

分值

评分方法

得分

一、设备与指标(10分)

设备

证标

机电设备应有产品合格证,纳入安标管理的产品应有煤矿矿用产品安全标志

3

查现场和资料。

有1台设备不符合要求不得分

3

设备

完好

机电设备综合完好率不应低于90%

2

查现场和资料。

每降低1个百分点扣0.5分

2

电缆

电缆摆放符合要求

2

查现场和资料。

1处不合格扣1分

2

待修

设备

设备待修率不应高于5%

1

查资料。

每增加1个百分点扣0.5分

1

机电

事故

机电事故率不应高于1%

1

查现场和资料。

超过1%不得分,与记录不符不得分

1

设备

大修

改造

设备更新改造按计划执行,设备大修计划应完成90%以上

1

查台账。

无更新改造年度计划或未完成不得分,无大修计划或计划完成率全年低于90%、上半年低于30%不得分

1

二、钻机(13分)

技术

要求

1.机上设施、装置符合移交时的各项技术标准和要求;

2.管理制度健全;

3.检修和运行记录完整翔实

3

查现场。

1项不符合要求扣1分

3

电气

部分

1.钻机供电电缆及接地完好,外皮无破损;

2.行走时电缆远离履带;

3.机上配电盘保护齐全,定时整定并留有记录,机上保存最新的有效记录;

4.以柴油拖动液力泵为动力的钻机,液力系统三滤齐全,转速、液压、流量满足穿孔和行走要求,油系无渗漏,柴油机无漏油,转速正常,启动、停车灵活可靠;

5.液压系统用油符合说明书规定的要求;按规定更换、清洗过滤装置,工作时油温正常;

6.使用直流控制的操作系统,直流开关灭弧装置正常.开关性能良好;

7.机上各电气开关标示明确,停开或合闸有明显标识;

8.各照明设备性能良好,固定牢靠

5

查现场。

1项不符合要求扣1分

4

机械

部分

1.液压马达的导管保护完好,护套绑扎牢固,管路无破损、不漏油;

2.钻塔起落装置、托架完好,连接件无松动、裂纹、开焊等;

3.储杆装置完好,换杆系统灵活可靠

3

查现场。

1项不符合要求扣1分

3

辅助

设施

1.电热和正压通风设备运行良好;

2.水泵工作正常;

3.机上消防设施完好可靠

2

查现场。

1项不符合要求扣1分

1

三、挖掘机(20分)

技术

要求

1.所有维修、改造后的装置必须符合原厂移交时的验收标准;

2.维修记录完整,检修和操作人员有验交记录,并保留在设备管理单内

2

查资料。

1项不符合要求扣2分

2

电气

部分

1.电缆尾杆长度适当,以防转向和倒车时压伤电缆;

2.配电系统的各项保护齐全;计算机和显示系统工作正常,诊断警报可靠;

3.配变电系统工作正常;机上电缆入槽,无过热,槽内清洁无杂物,保持通畅;盖板齐全,无松动;

4.司机操作系统灵活可靠;制动系统工作正常,不发生过卷;

5.电机不过热;减速传动装置有安全罩,不漏油;

6.机下维修所用连接电源安全可靠;

7.大臂、司机室内外和机仓的照明正常可靠;

8.机上各种电线、电缆连接可靠,绑扎固定良好;

9.电容器室加锁,通风良好

8

查现场。

1项不符合要求扣1分

8

三、挖掘机(20分)

机械

部分

1.空气压缩系统工作正常,压缩机无漏油、跑风,气压正常,无杂音;

2.提升(推压)钢丝绳无断股;蹦绳无断丝,连接正常;开门绳无扭结、无断股,连接正常;各导绳绳轮转动良好;

3.铲斗斗齿无缺损;

4.铲斗插销、斗门开合自如,旋转时门缝不漏料;

5.推压机构润滑正常,及时清理通道积油;

6.天轮润滑良好,无裂纹,磨损不超限;

7.推压齿条无缺牙断齿;

8.回转齿圈和滚道润滑正常,无缺齿,磨损不超限;

9.提升滚筒两侧片轮无裂纹;

10.履带运行正常,无断裂;张紧装置定位牢固可靠,张紧适度;辊轮转动灵活;滚道无损坏;

11.A形架无裂纹,销孔无锈磨

7

查现场。

1项不符合要求扣1分

6

辅助

设施

1.机顶人行道防滑垫完整、粘贴可靠,各种扶手、挡链连接可靠、使用方便;

2.机房清洁无杂物,消防设施齐全,警报工作正常,润滑室通风正常;

3.梯子抽动自如,信号准确;

4.配重箱无破裂,配重量符合标准;

5.机下和司机室联络信号灵活可靠;

6.机仓照明、通风正常

3

查现场。

1项不符合要求扣1分

2

四、卡车(单斗—卡车工艺)(10分)

技术

要求

1.设备、装置符合移交验收时的要求;

2.各项记录齐全,保管良好;

3.各种仪表显示准确,油尺