真皮裁剪生产作业流程与注意事项教学文稿.docx

《真皮裁剪生产作业流程与注意事项教学文稿.docx》由会员分享,可在线阅读,更多相关《真皮裁剪生产作业流程与注意事项教学文稿.docx(7页珍藏版)》请在冰豆网上搜索。

真皮裁剪生产作业流程与注意事项教学文稿

認識皮材與驗貨標準

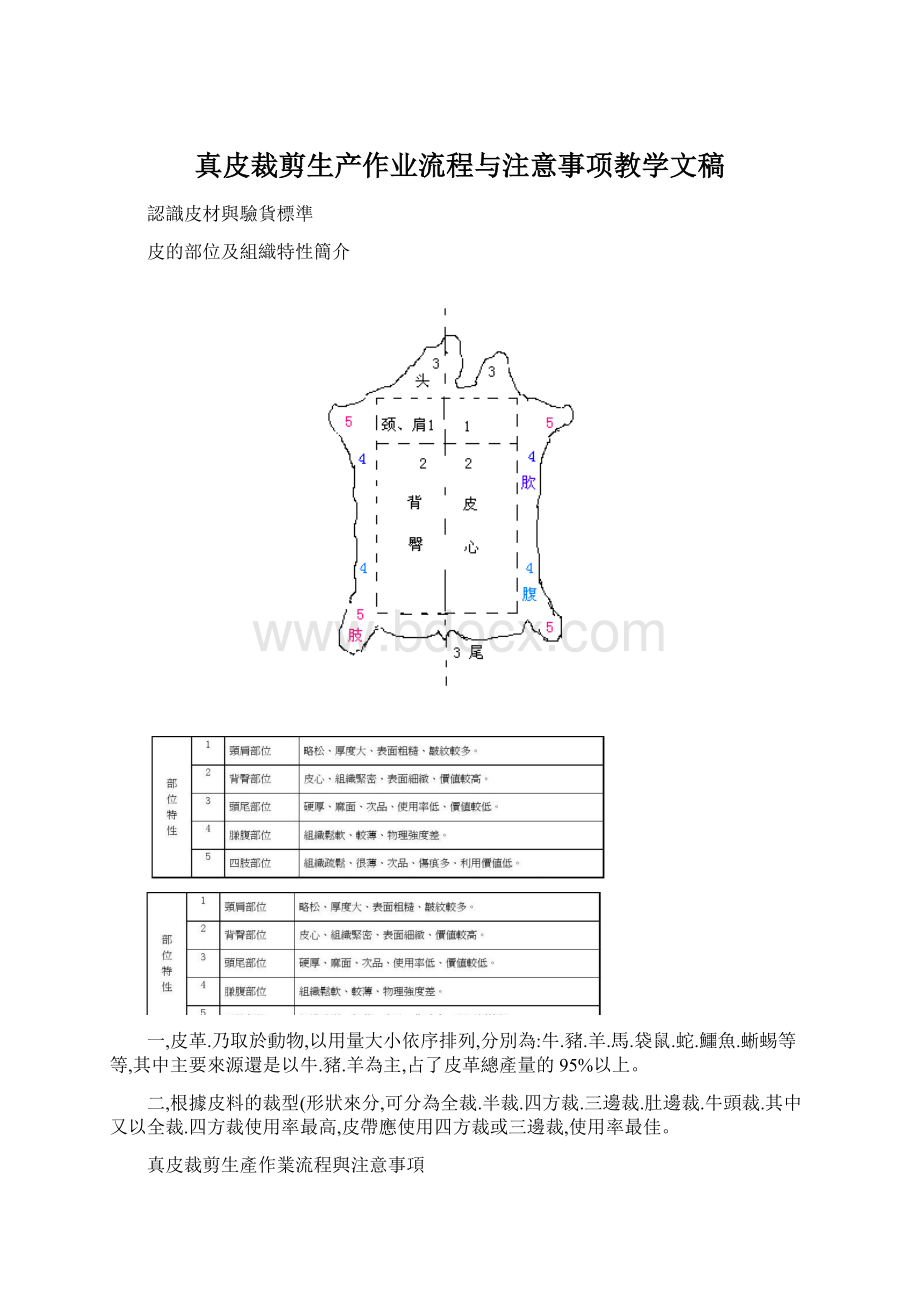

皮的部位及組織特性簡介

一,皮革.乃取於動物,以用量大小依序排列,分別為:

牛.豬.羊.馬.袋鼠.蛇.鱷魚.蜥蜴等等,其中主要來源還是以牛.豬.羊為主,占了皮革總產量的95%以上。

二,根據皮料的裁型(形狀來分,可分為全裁.半裁.四方裁.三邊裁.肚邊裁.牛頭裁.其中又以全裁.四方裁使用率最高,皮帶應使用四方裁或三邊裁,使用率最佳。

真皮裁剪生產作業流程與注意事項

一、目的:

為規範真皮裁剪生產管理,使真皮的裁剪作業順暢,開裁損耗合理

性,特制定本流程與注意事項。

二、裁剪常識:

根據皮料裁形(形狀來分,可分為全裁(完整大張皮、半裁、四方裁(皮心、三邊齊(適合皮帶用、肚邊裁、牛頭裁。

其中:

全裁使用率最高,四方裁品質最好,三邊齊用在皮帶損耗最低(但單價高。

1、所有真皮裁床人員(含備料室均須戴手套作業。

2、須嚴格執行7S管理規定。

三、領料作業:

1、依據各車間生產進度,需提前8-10天開始作業(以便油邊、備料提前準

備。

2、每款樣品的確認OK,每款大貨真皮的色卡,品質須確認OK,方可領料。

3、每款領料按IQC試畫標準來領,最多只能按制單用量的95%用量領用(以

防現場補料用。

4、從倉庫領取的皮張,須每個掛架標識清楚:

客人、款號、皮類、顏色、數

量。

四、分級排版、劃皮的意義與作業方法(依PFC排版、劃皮規範:

1、根據樣版及PFC分解圖、來料的狀況,技術性指導畫皮,若有不同型體時,

應混合排版、劃皮,儘量讓適當的裁片畫在適當的位置。

2、因皮材的不同,會影響劃皮的效果,劃皮時使用的銀筆、劃粉、粉筆、蠟

筆都必需測試,要以容易清除又不傷皮面為選用原則。

3、其中因劃粉、粉筆、蠟筆劃線粗,可不留刀模位,銀筆劃線較細,需上、

下、左、右各留約1/16〞以內的裁損位。

4、在劃皮作業時,如發現實際劃皮損耗超出試畫損耗時,必須立即反映IQC,

IQC需作出試畫檢討報告,以避免類似狀況再次發生,

5、實際劃皮損耗超試畫損耗,但不超制單損耗時,可繼續作業。

6、每個訂單,從第一張皮到最後一張,須有詳細的資料紀錄與損耗分析部分

超制單損耗的皮張,同時經組長、主管審核後,整張皮高、低損耗比率平均後不超用量、方可開裁。

7、每批皮材進廠,IQC必需確實分級,分A、B、C、D四級。

要從D級開始排、

作業。

爲什麽要由D級開始呢?

因爲:

D級品質比較差,排版、沖裁皆比較困難,使用率判斷更難,所以會特別小心仔細的排,無形中把使用率提高,達到節省的目的。

所以排版、沖裁作業要從D—>C—>B—>A順序進行,如此會愈做愈順,産量愈來愈高。

也有利於庫存皮材是A級品、是整大張,而非碎片皮。

8、對皮面有汙點、小洞、斑點,或其他不良的缺點,可以利用制程中的作業

部件充分利用。

如車縫位內,拉鏈窗中空部位,提耳、飾片、對貼片、內部件,反折貼死外觀看不到的部位,皆允許利用有瑕疵的皮材。

總之,外觀部位皆要選好皮,有瑕疵缺點的,可利用在外觀不明顯位置。

五、不劃皮的作業方式:

1、因日益高漲的薪資,造成劃皮作業過程產生的工資成本,所以現今各大廠

皆取消劃皮作業(特殊型體、皮材例外。

2、在不劃皮的作業前,必需先行試劃(按四的規定,依訂單數,至少試劃

10%的數量,並從中求出各級皮材的損耗率,以此試劃皮材與計算資料,由生產協理與MM小組確認後,訂合理損耗率標準。

3、不劃皮的作業,必需派專人驗皮,將各種皮面不良點,用色筆清楚明確標

示(標示的點与線要細,避免污染到正常皮面,方便沖裁作業,避免裁片有皮面不良發生。

4、參考(六.沖皮、配皮作業,確實作業,做到節省材料,依設定的損耗率

控制,超損時,依皮材單價扣款,節省材料,也同等依皮材單價,每月計算節省數量,作為鼓勵獎金,發放到組,由單位主管做出個人節省績效,並依績效發放獎金。

六、沖皮、配皮作業:

1、開機人員在詳細核對刀模、訂單數量後、依據畫好的皮沖裁,禁止私自做

主,而且沖裁不能超出劃線。

(若發現劃皮與實際要求有異常時,應立即暫停劃皮與沖裁,同時呈報上級重新核定作業標準。

除油邊、散口的裁片外,盡量不要留裁損位,以降低裁剪損耗。

2、每一型體上線前,主管需先核對刀模,裁員開裁時先試裁一件,交主管重

新核對確認,無誤後方可開裁。

3、大貨開裁由大至小,沖裁刀距1/16"以內,嚴禁浪費材料,並嚴格執行配

套裁料與編碼制度。

4、前後幅大身重要部位,如:

肩帶、袋圍,一律裁直紋,不能裁橫紋。

其他

較不明顯部位就不限制方向性,但會因産品的不同,要求有所不同,總之要特別注意,整體外觀配套性。

尤其牛皮頭頸、肩部位,會有較明顯粗紋路,若非特殊要求,注意一律裁直紋(自然摔紋皮必須漸進式的配套。

5、部分沒畫直沖的皮張,開機員工須充分利用皮材,以降低LOSS沖裁。

6、以訂單量爲基礎,先將大件沖裁完成,中型部件沖裁至80%,小部件裁至

60%即暫停,待前段QC全檢後,若有大件不良品,即大改中、中改小,盡可能利用材料,節省材料,培養個人觀念,庫存的是大張牛皮,而不是碎皮。

7、遇有明顯細紋,中紋,粗紋的一張皮材,在製成品中需配套成細紋,中紋,

粗紋,嚴禁粗、細紋搭配在一起,有粗細紋路的皮材應以一個袋子的漸進式配套,使外觀顯現自然風格(打刀模格時應設計上下或左右連刀開裁。

8、反毛皮需分清色系,避免色差,需嚴格執行配套開裁、編碼制度,同一個

袋子的零配件,統一同一編號,並入PE袋以免流程中造成混亂。

★各類帶毛皮材與反毛皮因絨毛有方向性,在排版時要求順毛,一律往下。

(若遇要留長毛時,刀模放准位置後,要利用尖錐將刀模下的毛挑起,避免被裁斷。

裁片必需經空氣噴槍清除殘留斷毛,避免造成產線的污染與影響成品的清潔度。

方向性如圖示:

一片式底圍接片式側底接片式

★在皮面上以順毛排版,遇寬幅不足或不良需反向或逆向排版時,應在裁片邊角做記號,裁下後另外配套處理。

如圖示:

記號

9、針對有色差的皮張,裁片後須每個產品配色作業,並用流水號標識,按

50套為一批入備料室。

10、所有裁片捆紥標準,上、下用紙皮,面跟面、底跟底,按規定數量捆紮(打

結位向邊,避免堆積壓傷裁片。

11、裁後的碎片可分:

大(手掌大以上、中(三指以上、小(二指以上、

廢品四種,大、中、小分開包裝、稱重、入庫,廢品直接清除。

七、材料耗用評估:

若遇直條類部件,應事先評估裁條或沖裁,正常情況下裁條損耗會較低,但後續工作可能會較費工時,兩相評估後,以有利爲首選。

八、鏟皮作業:

1、每款產品鏟皮之前,須詳細核對樣版、《PFC》要領規範與對比樣品室提供

的骨頭、什麼裁片鏟多厚(或45°鏟、斜直線鏟、折邊押邊鏟、飛角等,均要詳細地按資料說明作業。

2、每款大貨鏟之前,須先鏟二套予車間試做,一套給車間,一套留底,車間

主管確認做法OK後,以留底的一套作標準,才可進行大貨。

九、提高裁皮率、降低生產成本:

裁剪部是直接利用原材料的部門,排版劃皮的合理性與裁剪技術的好壞直接影響裁皮率的高低,為此,我們一直在強調提高裁皮率,降低生產成本。

1、裁皮率的概念:

裁皮率即皮料的使用率,指所裁良品皮料裁片對應尺數與用皮料尺數的比

率,裁皮率的高低就是皮料利用的好壞。

公式為:

裁皮率=(良品尺數÷所有皮料尺數)×100%2、影響裁皮率的因素:

(1)刀模擺放、排列不合理,切口位寬造成的浪費(可連刀而未連刀都會造成裁損損耗的增加)。

(2)劃皮的刀模分配不合理或沒有混裁。

(3)裁料標準不清晰,導致標準過高,造成浪費。

(4)皮料皮身差。

(5)其他因素。

3、提升裁皮率,充分利用皮料措施:

(1)積極訓導,督促劃皮員、裁料員,提升其劃皮觀念與裁剪要領。

(2)儘量做到大小款混裁,大、小刀模搭配裁料,將皮料充分利用。

(3)開產前會議,講清裁料標準及注意事項。

(4)積極主動檢驗皮料異常,做好裁皮率報表,並及時回饋給相關負責人及皮倉等。

十、開料中常見的品質異常:

1、換料中常見的問題:

(1)裁片缺損換料(未放好刀模和隨意所致)。

(2)開錯料換料(沒有事先核對好)。

(3)色差、紋差換料(沒有依配套規則)。

(4)折痕、松面換料(事先驗皮不夠詳細)。

(5)皮差(爛皮、蟲斑、刺痕、頸紋、血管印等等)換料(驗皮太草率所致)。

2、我們通常所講的“開料錯”,是指:

(1)各款刀模弄混,導致開錯。

(2)刀模正確,但開錯物料。

(3)刀模正確,但皮料效果及顏色有異。

(4)左、右刀模未分清,拿錯代用刀模或上錯刀位。

(5)品檢點數不認真導致物料多開。

十一、常見不良品的處理與注意事項:

1、皮料的自理方式:

通過瞭解各類皮料的性質,處理相關不良情形,以達到將皮料充分利用,大致有下列處理方式:

A、壓板處理:

(1)壓光:

若皮料亮度不夠,可採取壓光處理(高溫)。

(2)壓平板:

若皮料面不平或手感差,可採取壓平板處理(低溫)。

(3)壓紋處理:

依據皮料的要求,若皮身較差(刺痕、蟲斑等),可採取壓針紋、壓荔枝紋或其他紋處理。

B、異常處理:

在處理不良品或利用碎片,由於皮料部位差異、顏色有異或皮身較差,可採取噴塗、修色處理,但要根據皮料的性質、訂單的要求採取相關處理措施。

2、處理不良品過程中的注意事項:

(1)某些皮料不能高溫壓光處理與不能噴塗處理:

如全樹膏皮(變色皮)、蠟面油面皮、水染透氣皮、亮面皮革等等。

(2)凡送入生產現場的半成品,必需是吻合品質要求的,如有異常,如劃皮痕跡、皮面不良、明顯色差、粗細紋路不配套、鏟皮厚薄、鏟邊厚薄不均、鏟邊破皮等等,裁剪、備料單位一定要處理到無瑕疵,現場才可收料。

收發在收料時,必需先針對以上要求做品質核對,一切無誤方可收料。

若有異常,及時上報處理。

十二、磨邊、油邊重點:

磨邊:

因牛皮纖維組織特性,要順著同一方向磨,才會達到滑順,不能磨來磨去,會使纖維起毛粗糙,直條類儘量使用雙磨邊自動設備,以達品質統一性、效率性。

遇較軟皮材時,可先上硬化樹脂再磨邊效果會較好,如果有毛尖,可利用烙鐵燙燒毛邊。

油邊:

因皮材部位的不同,組織性質亦不同,應先評估特性再行作業,即能達到事半功倍之效。

(1)軟皮類操作較難,可先硬化處理,使油邊部位變硬再油。

(2)貼合或組織鬆軟,需先上填充劑,使表面平順,再經磨順處理後再油邊。

(3)若接片油邊需注意外觀部位,若看得見內部需先將部位噴染,若遇油邊毛糙可用烙鐵或烘線機機部燒燙即可軟化去毛糙。

(4)一定要順同一方向油邊,才會比較滑順,尤其長條類必須一氣呵成,中途不得停頓,若停頓即會造成油邊不平順,有中斷感及厚度不統一的現象。

(5)若遇邊油有汽泡,可加入少許消泡劑或酒精去除,若有雜質,可用100目/英寸網過濾。

原劑與工作餘料應分開裝瓶,避免污染。

(6)爲避免雜質,確保質量,工作餘料使用前,必須先過濾方可使用。

(7)油邊後的成品不能發粘、不能斷裂,邊油要薄,不能上邊,且外觀要圓滑,不能有中凹痕跡、斷感、毛刺或其他不良。

十三、生產安全方面注意事項:

1、“工傷”,一個可怕的字眼,杜絕工傷事故的發生,一直是我們工作的重心,發生工傷主要由下列原因造成:

(1)拿刀模手勢不正確;

(2)違反操作規程;(3)開連機;(4)員工思想麻痹,精神不集中、聊天,班組長督促不嚴;(5)機器故障等等。

2、預防工傷事故發生的措施:

(1)對拿刀模姿勢不正確的員工應嚴厲督導並加以改正。

(2)加強宣導,增強員工的安全意識,嚴禁違反操作規程。

(3)禁止任何人開連機或違規開機。

(4)積極宣導員工保證每晚的睡眠時間,以便保證有充沛的精力工作。

(5)定期對機器進行保養與維修。

(6)若機器及相關用電設備出現故障,禁止非機修、電工人員亂拆修,禁止員工亂觸摸電源等等。

★真皮裁剪實施“7S”管理制度的重要性(簡介):

1、“7S”管理活動的定義:

整理(SEIRI):

區分有必要的與沒必要的物品,並將有必要的留下,沒必要的清除;整頓(SEITON):

把留下必要的物品依規定位置擺放整齊並加以標示;清掃(SEISO):

工作場所徹底清掃乾淨,並杜絕污染源;清潔(SEIKETSU):

維持以上三個S的成果(才能往下再推);素養(SHITSUKE):

每位成員養成良好的習慣,遵守規則做事;安全(SAFE):

每位成員提高警惕,遵照操作規程做事;節約(SAVE):

合理利用原材料。

2、“7S”活動實施過程的兩個特色:

(1)循序漸進,從基礎做起;

(2)全員參與,從基層做起。

時間就是金錢品質就是企業的生命7S就是執行的準則MM小組:

李忠義(副總)2011年10月01日