催化烟机叶片积垢对策精编版.docx

《催化烟机叶片积垢对策精编版.docx》由会员分享,可在线阅读,更多相关《催化烟机叶片积垢对策精编版.docx(7页珍藏版)》请在冰豆网上搜索。

催化烟机叶片积垢对策精编版

重催烟机叶片积垢对策

一、前言

烟气轮机的运行状况直接影响者催化装置的能耗,在运行过程中烟机常常出现因叶片积垢而是振动超标的现象,影响烟机平稳运行,威胁安全生产。

处理此类问题的通常做法是将烟机系统停运,解体检修。

而我车间通过冷却降温除垢法降低了烟机的振动,取得了较好的效果。

二、机组概述

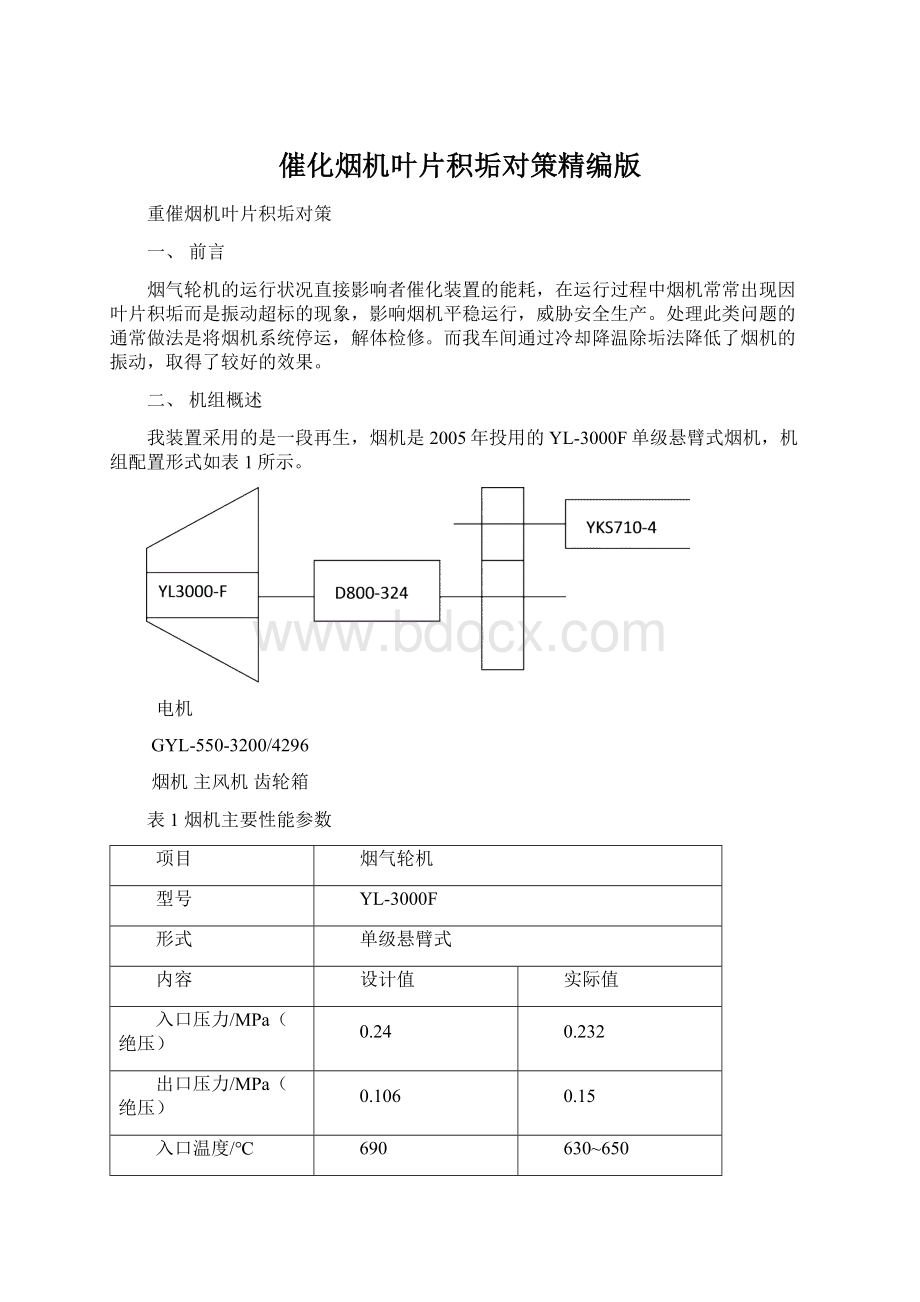

我装置采用的是一段再生,烟机是2005年投用的YL-3000F单级悬臂式烟机,机组配置形式如表1所示。

电机

GYL-550-3200/4296

烟机主风机齿轮箱

表1烟机主要性能参数

项目

烟气轮机

型号

YL-3000F

形式

单级悬臂式

内容

设计值

实际值

入口压力/MPa(绝压)

0.24

0.232

出口压力/MPa(绝压)

0.106

0.15

入口温度/℃

690

630~650

出口温度/℃

558

490~510

工作转速/rpm

6250

6418

近四年来,烟机轴瓦各测点振动幅值稳定,自2008年7月6号开机来XT901AB-XT902AB四点振值分别稳定在31、30、6、6μm的范围内,波动幅度不超过2μm。

但2008年9月5日3:

10烟机轴瓦4点振动突然上升其中(XI901A)上升幅度最大,之后烟机轴瓦各点振动多次出现跳变,波动频繁,且呈缓慢上升趋势,机组其他设备(如主风机、齿轮箱等)各测点振动幅值稳定。

2008年9月23日,振动XT901B由40μm突升至62μm。

至2008年9月30日烟气轮机轴瓦四点振动值分别上升到71、62、23、31μm。

在整个振动变化过程中,XT901A最高达72μm,最低为30μm。

烟机轴瓦各点振动异常波动前后主要数据见表2:

表2烟机轴瓦异常波动前后的主要振动数据

测点

振动

振动

振动

振动

2008-7-4

2008-9-13

2008-9-23

2008-9-30

XT901A

31

35

63

71

XT901B

30

37

57

70

XT902A

6

10

20

23

XT902B

6

10

26

31

三、1、烟气轮机结垢的初步认识

YL型烟气轮机为反动式叶片,其反动度的选取原则是控制烟气在静叶流道和动叶流道中的速度,静叶和动叶中的焓将基本相等。

采用轴向进气和径向排气结构,其流道为等外径、外扩张型流道。

一般情况下,烟气中大颗粒的冲蚀的细粉吸附在烟机叶片上是同时发生的,当因再生器旋分器系统效率下降等原因会造成催化剂粉尘难度增加,伴随进入烟机流道的烟气粉尘浓度大,使烟气粉尘在叶片出气边附面层的吸附能力增加而形成垢层,其形成速度随时间的增加而加快。

当再生器烧焦状态异常时,往往烟气在稀相和烟道处尾燃,使大量催化剂跑损,且温度可达700℃以上。

由于烟气催化剂细粉所含部分金属氧化物形成低熔点化合物或共晶体的温度在650-690℃之间,这时催化剂表面残留的部分来不及燃烧的焦炭与低熔点的共晶体,在高温状态下容易与催化剂细粉在烟机流道涡流处的叶片表面集结成极具粘附力的结垢物。

当这些结垢物分布不均或在烟气湿度增加等情况下出现不均匀脱落时,必然会因起烟机转子动态不平衡,从而是烟机振动迅速上升。

因此,造成烟机叶片结垢速度加快的因素有以下几方面:

烟气中催化剂细粉浓度增加、入口烟气超温、烟气湿度增大、催化剂细粉比表面大

2、操作条件分析

从目前国内外对烟气轮机结垢的研究和烟气轮机垢样的显微观察分析,烟气轮机结垢的主要原因是:

一是进入烟气轮机的烟气中含有大量的催化剂细粉,为烟气轮机结垢提供了物质基础,细粉越多,结垢速度越快。

二是催化剂细粉颗粒存在静电吸附作用。

当催化剂细粉颗粒的静电吸附力大于其离心力后,便能将小于5μm的细粉逐层吸附加厚形成结垢。

三是在细粉表面有粘结物质存在(研究表明硫酸钙在670℃左右时粘结性最强,铁与催化剂成分中的硅和钠发生化学反应,生成低熔点的共熔相物质,也起到了粘结剂的作用,此外在高温下形成的磷酸盐也具有粘结性)。

四是在烟气轮机内有一定的温降过程,使催化剂结垢玻璃体逐渐变硬。

通过再生器平衡剂的检测结果,可以看出自2008年7月4日装置开工以来至8月26号,催化剂颗粒浓度0~20μm含量相当低,而油浆系统固含量并不高,这说明经旋分分离后的催化剂细粉进入三旋,烟气中催化剂细粉含量增加。

由于细粉增加,加速了其在烟气轮机叶片、围带等部位的堆积。

最终导致进入烟气轮机的催化剂浓度上升。

装置平衡剂及油浆固含量见表3

教学质量综合测评

教学科研表3装置平衡剂及油浆固体含量采样数据

概率论期末试卷及答案时间

0~20μm(%)

0~40μm(%)

教师教材学生油浆固体含量(g/l)

2008-6-23

2.76

27.84

教师教育理念一句话2.0

2008-6-30

1.71

智慧树材料与社会答案13.82

2.0

2008-7-10

0

7.33

2.0

2008-7-18

0

最大的书阅读答案7.09

文成公主进藏教学实录2.0

2008-7-25

0.9

26.23

政治理论知识应知应会2.0

2008-8-8

1.37

9.87

2.0

2008-8-18

1.32

9.24

2.0

2008-8-26

1.75

13.57

2.0

2008-9-13

2.21

15.35

2.0

2008-9-26

2.44

13.66

2.0

2008-9-29

2.57

7.79

2.0

2008-10-4

2.6

11.17

2.0

开工后平均

1.64

24.17

2.0

此外自装置改造后,再生器跑损催化剂的现象严重,虽改善了操作条件,但仍会有间断跑损现象造成大量催化剂细粉进入烟机,对叶轮形成冲蚀,再次2008年8月30号新鲜剂加注改为RAG-11为主,其中的细粉含量高,RAG-11自9月12号停止加注。

自表3中可以看出9月13号系统中平衡剂颗粒0~20μm上涨,说明更换催化剂有效果。

减少了烟气中催化剂细粉的排放。

其次由于使用了多产丙烯助剂的使用,催化裂化平衡剂上稀土含量增加,而稀土元素是最容易产生静电的金属,从而更加强化了小颗粒催化剂在烟气轮机流道上的吸附作用。

综上所述这些变化反映到烟气轮机轴瓦振动的趋势图上,导致了烟气轮机振动的突变和变化幅度的增大。

3、诊断分析结果

烟气轮机结垢原因为:

①、为适应催化原料变重、变差,满足提高产品质量的需要而大量使用新型催化剂,是烟机结垢的基本原因

②、适宜的烟气温度、湿度是烟机结垢的必要条件

③、烟气中催化剂粉尘浓度、粒度分布影响结垢程度

从上述分析中可以认定烟机的振动原因是其自身叶轮的平衡状态劣化所致。

由于操作条件的变化,加速了催化剂细粉在烟机转子上的堆积和结垢。

当烟机流道及叶片上堆积的催化剂垢层局部脱落后,就破坏了转子的动平衡,从而引起轴承振动幅度突发性升高和相位的明显突变;当烟机流道及动叶片上堆积的催化剂垢层分布均匀或大部分催化剂垢层在烟机离心力的作用下被甩脱后,烟机的轴瓦振动又会降下来,之后随着催化剂粉尘在烟机叶片上的不均匀堆积和结垢,使得振动值再一次发生缓慢变化。

四、烟机振动处理措施

由于烟机轴瓦振动值较高,且处于越来越恶化的情况中,如不能及时采取有效措施降低烟机轴瓦振动值,将直接导致机组故障停车。

决定对烟机进行不停机除垢降低振动的工作,处理过程见表4

表4烟机不停机热处理法

时间

2008-9-30

入口蝶阀开度(%)

轮盘温度(℃)

蒸汽量(Kg/h)

振动

XT901A

XT901B

XT902A

XT902B

14:

07

90

336

3341

70

61

23

30

14:

31

38

334

3254

68

68

22

29

15:

04

30

334

3656

63

59

21

27

15:

25

30

301

4000

61

57

21

27

15:

54

30

319

4500

54

52

18

23

16:

00

30

347

1666

53

53

18

22

16:

32

31

333

3520

55

53

18

23

16:

42

82

349

1647

59

55

19

24

17:

00

79

341

3554

65

60

21

25

17:

32

79

339

3585

65

61

20

26

热循环法对烟机除垢的方法是:

1、通过关开烟机入口蝶阀,改变烟气流量及温度。

由于烟机叶片为奥氏体合金钢,其线膨胀系数为17.3*10-6(1/℃),而其表面附着物线膨胀系数仅约为5.8*10-6(1/℃)左右。

当温度变化时,附着在叶片上的积垢层就会迅速分离。

2、增大轮盘冷却蒸汽量,改变烟机流道流体的流动状态,加速垢层均匀地脱落。

并带走烟机机体内的脱落物。

同时,用轮盘冷却蒸汽可以控制烟机的降温速度,防止烟机变形。

前后经历4个小时,烟机振动下降幅度较小,效果不明显。

为此车间决定对烟气轮机实施停机降温除垢处理:

第一步,先开2#、3#主风机备机,对烟机进行切换。

切换完毕后。

为了保证烟机壳体不变形,按照操作规程里要求的降温速度(≯50℃/h),对烟机进行降温,逐步关闭烟机闸阀,开烟机预热线阀门控制降温速度。

第二步,在关闭烟机预热阀降温的同时,来调整轮盘冷却蒸汽和密封蒸汽量。

第三步,当预热阀完全关闭,烟机切出系统后,此时烟机入口和轮盘温度大约在180℃左右。

因蝶阀内漏,烟机入口温度已到底限。

烟机机体排凝全开。

第四步,按照烟机预热方案进行预热,按≯20℃/h升温速度,缓慢开启烟机预热线,将烟气引入烟机,同时调整轮盘冷却蒸汽和密封蒸汽量,直到机组运行正常。

按照预先的除垢方案和步骤,2008年9月30日18点开始将烟机切出系统,至10月1号8点烟机预热阀完全关闭。

此时轮盘冷却蒸汽已停止。

10月2号9点开始预热烟机,至10月4号8点预热合格,进行冲转烟机,烟机逐步并入系统。

达到2008年9月13号烟机时的振动水平。

烟气轮机在线除垢前后振动值比较见表5。

目前机组运行平稳,烟气轮机轴瓦四点振动值XT901AB-902AB分别为:

38μm39μm、9μm、和8μm。

表5烟气轮机振动监测数据

测点时间

XT901

XT902

A

B

A

B

正常

31

30

6

6

除垢前

71

70

23

31

除垢后

36

38

7

8

针对以上分析,为了消除因催化剂细粉在烟气轮机流道和叶片上堆积后引起的振动异常问题,避免烟机轴振动超标而停车,保证烟机长周期安全运行,在操作过程中提出如下建议:

①、确保催化剂质量,减少新鲜催化剂的细粉含量,使其保持在一个合适的水平。

在催化剂的装车过程中要加强控制,避免新鲜催化剂在装车过程中被撞碎的可能。

②、工艺方面要维持生产平稳操作,防止操作大幅度波动,确保再生器不超温,三旋不尾燃。

同时加强对三旋卸料线的检查,保证三旋卸料线通畅;另外小型加剂时,若发现烟气轮机入口催化剂浓度上升,应及时减缓加剂速度。

③、加强烟气中催化剂浓度和粒度的在线和离线检测,当烟气中催化剂浓度和粒度超标时,应考虑将烟气轮机切出系统。

④、加强对轮盘冷却蒸汽品质的管理,以防止烟气轮机内有凝结水产生。

⑤、加强对烟气轮机振动的现场和在线监测,全面监控烟气轮机振动的发展状态。

⑥、对是不是因催化剂结垢引起的烟气轮机振动异常,要判断准确。

在实施烟机在线除垢时,烟机切出和并入系统一定要按操作规程里的要求缓慢进行,不能操之过急。

在调整轮盘冷却蒸汽时,要密切注意烟机轴瓦各点的振动变化情况,避免因催化剂垢层不均匀脱落引起振动超标或轴位移以及推力瓦温度超标而停机。

五、总结

①、针对烟机结垢的机理,必须加强对催化剂的监控,确保组成合理。

②、优化操作,努力降低烟气的湿度和烟气中催化剂颗粒的含量;严格控制轮盘温度。

③、加强再生器的操作和三旋的平稳运行。

④、采用热循环法在线除垢,这是一种有效可行的办法,其经济效益也非常明显,但必须对事前做好详细预案。

当然该办法的前提必须判断是由于结垢引起的机组问题。

六、几点建议

结合目前烟机运行状况,为保证烟机更好的运行,发挥更大的经济效益,特提出以下建议:

①、成立机组特护小组,形成机、电、仪、操、管五位一体的特护体制。

建立多层次的巡检体系,机、电、仪、操、管分别定期巡检,并且按时记录机组的振动、位移、油温等相关的参数,便于及时对比发现机组的异常变化。

做出正确的判断和处理。

(单靠车间操作方面的分析和判断,由于受专业的限制,往往比较片面。

)

②、烟气的质量对于烟机的运行至关重要。

目前我们缺乏必要的检测手段。

建议增上烟气在线检测仪器。

③、对于烟机运行的监测除了在线DCS监测外,建议增上状态监测仪器,定时或不定式进行监测。

④、对于烟机入口高温平板闸阀目前的状况(泄露严重),建议提前进行计划,并予以更换(相关计划已上报,望领导高度重视)。

以上建议不妥之处请领导批评指正。

重催车间

2008-10-9