机电一体化技术课程考核要求.docx

《机电一体化技术课程考核要求.docx》由会员分享,可在线阅读,更多相关《机电一体化技术课程考核要求.docx(41页珍藏版)》请在冰豆网上搜索。

机电一体化技术课程考核要求

机电一体化技术课程考核要求

说明:

本课程考核形式为提交作业,完成后请保存为WORD2003版本格式的文档,登陆学习平台提交,并检查和确认提交成功(能够下载,并且内容无误即为提交成功)。

一.作业要求

请任选一题,认真、独立完成。

二.作业内容

题目一送料小车运行控制系统设计

1.设计目的:

通过对送料小车运行的控制系统设计,使学生们掌握控制系统硬件设计及软件编程方法,具有灵活运用相关知识的能力;

2.设计内容及要求:

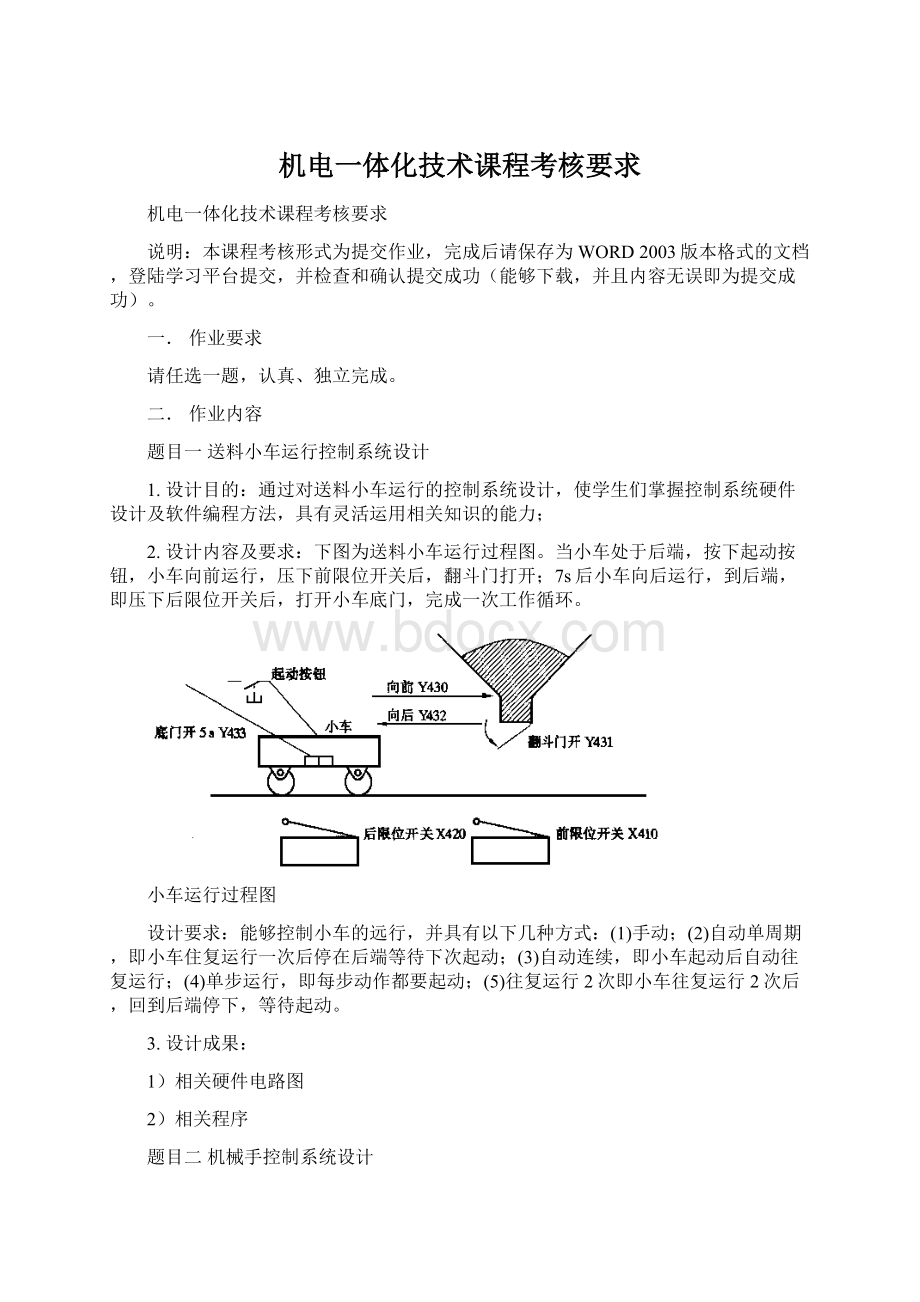

下图为送料小车运行过程图。

当小车处于后端,按下起动按钮,小车向前运行,压下前限位开关后,翻斗门打开;7s后小车向后运行,到后端,即压下后限位开关后,打开小车底门,完成一次工作循环。

小车运行过程图

设计要求:

能够控制小车的远行,并具有以下几种方式:

(1)手动;

(2)自动单周期,即小车住复运行一次后停在后端等待下次起动;(3)自动连续,即小车起动后自动往复运行;(4)单步运行,即每步动作都要起动;(5)往复运行2次即小车往复运行2次后,回到后端停下,等待起动。

3.设计成果:

1)相关硬件电路图

2)相关程序

题目二机械手控制系统设计

1.设计目的:

通过对机械手的控制系统设计,使学生们掌握控制系统硬件设计及软件编程方法,具有灵活运用相关知识的能力;

2.设计内容及要求:

要求根据机械手工作过程,设计出其控制系统

3.设计成果:

1)相关硬件电路图

2)相关程序

题目三数控加工中心刀具库的自动控制系统设计

1.设计目的:

通过对数控加工中心刀具库自动控制系统设计,使学生们掌握控制系统硬件设计及软件编程方法,具有灵活运用相关知识的能力;

2.设计内容及要求:

因原有的刀具库控制方式过于陈旧、功能过于单一且智能度不高,刀盘只能单向转动,效率较低并且指示灯设计不合理,对刀成功后没有正确与否的提示。

针对原有功能的的不足提出自己的改进方法。

对位成功的进行指示灯闪烁提示,调取不是当前工位的刀时,系统能根据调取刀号的大小自动选择最佳刀盘转动方向,以提高取刀效率。

改进后的基本特征:

1)当机械手位置 = 程序调取刀号位,换刀成功指示灯闪烁3秒。

2)当机械手位置 > 程序调取刀号位,刀具盘逆转,调刀指示灯亮,到位后, 换刀成功指示灯闪烁3秒。

3)当机械手位置 < 程序调取刀号位,刀具盘顺转, 调刀指示灯亮,到位后,换刀成功指示灯闪烁3秒。

机械手位置与调取刀号位之间的偏差是选择正反转的根据。

3.设计成果:

1)相关硬件电路图

2)相关程序

题目四C6132普通车床的数控改造设计

1.设计目的:

通过C6132普通车床的数控改造,使学生们掌握普通机床改造的方法,具有灵活运用相关知识的能力;

2.设计内容及要求:

C6132型车床是一种加工效率高,操作性能好,社会拥有量大的普通车床。

本设计任务是对C6132普通车床进行数控改造。

利用微型计算机对纵、横向进给系统进行开环控制.纵向脉冲当量为0.01mm/脉冲.横向脉冲当量为0.005mm/脉冲,驱动元件采用步进电机,传动系统采用滚珠丝杠副,刀架采用自动转位刀架。

3.设计成果:

1)电动机的选取

2)相关硬件电路图

题目五双坐标十字滑台设计及控制

1.设计目的:

加深理解和掌握机电一体化、计算机接口技术、计算机控制技术、数控技术等课程的基本知识,提高学生综合运用所学知识能力

2.设计内容及要求:

工作台行程:

工作台长度100mm;宽度100mm;

脉冲当量:

0.005~0.008mm/P

其它参数如下表所列

3.设计成果:

1)相关计算

2)相关硬件电路图

3)相关程序

题目六四工位组合机床PLC控制系统设计

1、设计目的:

学生通过四工位组合机床课程设计,对所学课程理论知识进行一次系统的回顾检查复习和提高,并运用所学理论,,受到从理论到实践应用的综合训练,培养学生独立运用所学理论解决具体问题的能力。

2、设计内容及要求:

四工位组合机床由四个工作滑台,各带一个加工动力头,组成四个加工工位。

除了四个加工工位外,还有夹具、上下料机械手和进料器四个辅助装置以及冷却和液压系统共四部分。

工艺要求为由上料机械手自动上料,机床的四个加工动力头同时对一个零件进行加工,一次加工完成一个零件,通过下料机械手自动取走加工完的零件。

要求具有全自动、半自动、手动三种工作方式。

3、设计成果:

1)相关机械系统元件选择

2)相关硬件电路图

题目七X-Y工作台机电一体化系统设计

1、设计目的:

通过X-Y工作台系统设计,使学生们掌握相关机电一体化系统机械系统设计、传感检测系统、执行系统、控制系统的设计方法,具有灵活运用相关知识的能力;

2、 设计内容及要求:

设计一套简易的微机控制X-Y工作台,固定在Z4012型12mm台式钻床的工作台上。

能批量加工最大面积为150×100mm2的印刷电路板上许多孔,最大孔径可达6mm。

3、设计成果:

1)相关设计计算

2)相关硬件电路图

题目八x向进给传动系统的滚珠丝杠

1.设计目的:

传动系统是机电一体化机械系统很重要的一部份内容,滚珠丝杠是高精传动的常用器件之一,通过学生对滚珠丝杠的设计,提高学生机械计算、查表和设计能力。

2.设计设计内容及要求:

根据给定条件,计算出所需滚珠丝杠的精度、载荷、所需直径等参数,结合相关手册,完成x向进给传动系统的滚珠丝杠,并完成相关校核。

工作台相关参数

工作台重量

(kg)

220

交流伺服电机额定转速

(min-1)

2000

夹具和工件重量

(kg)

350

减速比

1

最大工作行程

(mm)

600

支承面摩擦系数μ

0.003

最高速度

(m/min)

20

失动量

(mm)

0.01

加速时间

(s)

0.15

全行程定位精度

(mm)

±0.008

减速时间

(s)

0.15

重复定位精度

(mm)

±0.005

寿命

(h)

20000

丝杠螺母副等摩擦力(N)

15

设电机惯量矩

(kg

m2)

3.设计成果:

1)相关设计计算

2)滚珠丝杠设计图1份

题目九x向直线导轨设计

1.设计目的:

支撑导向是机电一体化机械系统关键性部件之一,直线导轨是高精加工设备常用导向支撑器件之一,通过学生对直线导轨的设计,提高学生机械计算、查表和设计能力。

2.设计设计内容及要求:

根据给定条件,计算出所需直线导轨的精度、载荷等参数,结合相关手册,完成x向支撑导向系统的直线导轨,并完成相关校核。

导轨工作条件参数

工件质量

(kg)

200

匀速行程

(mm)

575

夹具和工作台质量

(kg)

220

减速行程

(mm)

12.5

进给速度

(m/s)

0.17

导轨行程

(mm)

600

加速时间

(s)

0.15

X向切削力

(N)

800

匀速时间

(s)

3.38

Y向切削力

(N)

800

减速时间

(s)

0.15

Z向切削力

(N)

200

加减速度

、

(m/s2)

10

重力加速度

(m/s2)

9.8

加行程

(mm)

12.5

3.设计成果:

1)相关设计计算过程

2)直线导轨设计图1份

题目十电子钟设计及控制

1.设计目的:

掌握MCS-51定时/计数器、中断系统初始化的编程方法,以及中断服务子程序、总体程序设计及其调试方法。

2.设计内容及要求:

利用RAM/IO扩展8155联接键盘、显示器,利用定时器T0的模式1定时中断,控制电子钟走时,同时显示时、分、秒。

3.设计成果:

1)相关硬件电路图

2)相关程序

摘要

当今的自动化技术发展迅速,正处于一个快速变革的时代。

从半导体到消费类电子产品、再到汽车和航空制造业、以及轻工业和物流行业等多种不同的工业领域都面临着日益激烈的全球竞争压力,他们需要进一步降低成本、缩短产品生产周期,并能够迅速完成产品的更新换代。

而采用最新的自动化技术正是解决这一系列问题的有效手段。

随着机器人技术的不断发展,机器人在工业生产上的应用越来越广泛。

运用工业机器人提高自动化程度、降低生产成本是十分必要和有效的。

正是在这种背景下,该课题试图研发的就是运用机器人技术的分支----工业机械手解决生产过程中的自动搬运物件问题。

该文通过对生产基本概况的分析,明确了机械手的功能需求和动作流程,提出了机械手的整体设计方案。

采用CAD软件完成机械手部分零部件的设计,通过查找了大量资料,了解并完成了步进电机和其驱动器的选型。

通过对本机械手控制流程的分析,确定本机械手采用以PLC为核心的控制系统。

再对机械手功能的分析,设计出控制部分梯形图以及控制程序,并完成PLC的I/O点分配和硬件接线图。

关键词:

机械手,可编程控制器,步进电机,气动装置

Abstract

Today’srapiddevelopmentofautomationtechnologyisnowinarapidchangeofthetimes.Fromthesemiconductorandconsumerelectronicsproducts,totheautomotiveandaerospacemanufacturingandlightindustryandlogisticsindustry,andsoonawiderangeofindustrialsectorsarefacingincreasinglyintenseglobalcompetitivepressures,theyneedtofurtherreducecostsandshortentheproductioncycle,andTothespeedycompletionoftheupgradingofproducts.Theapplicationofthelatestautomationtechnologyisthesolutiontothisseriesofeffectivemeasures.Withthecontinuousdevelopmentofrobottechnology,industrialrobotproductionintheapplicationofmoreandmoreextensive.Useofindustrialrobotsincreaseddegreeofautomation,reduceproductioncostsitisextremelynecessaryandeffective.Itisagainstthisbackground,thesubjectistryingtodeveloptheuseofrobottechnologybranch----industrialmachineryhandintheproductionprocesstoresolvetheproblemofautomaticallymovingobject.

Basedontheproductionofbasicprofilesofanalysis,clearlythefunctionofthemechanicalhandanddemandactionprocess,amechanicalhandtotheoveralldesignoftheprogramme.CADsoftwareusedtocompletemanipulatorsomepartsofthedesign,throughtofindagreatdealofinformation,understandingandcompletedthesteppermotoranditsdriveoftheselection.ThroughthismechanicalhandcontroloftheprocessofdeterminingthemechanicalhandtoadoptPLCasthecoreofthecontrolsystem.There-analysismanipulatorfunction,tocontrolthedesignoftheladderandcontrolprocedures,andcompletedthePLCI/Ohardware,distributionandaccess.

Keywords:

manipulator,PLC,steppermotor,pneumaticdevice

1绪论

1.1工业机械手的概况

机器人学是一门综合性的新兴学科,它设计机械工程学、电气工程学、微电子工程学、计算机工程学、控制工程学、信息传感工程学、声学工程学、仿生学以及人工智能学等多门尖端学科。

工业机械手是机器人学的一个分支,它代表了机电一体化的最高成就。

随着科学技术的不断发展,工业机械手已成为柔性制造系统、自动化工厂、计算机集成制造系统的自动化工具。

广泛采用工业机械手,不仅可以提高产品的质量和数量,而且对保障人身安全,改善劳动环境,减轻劳动强度,提高劳动生产率,节约原材料消耗以及降低生产成本,促进我国制造业的崛起,有着十分重要的意义。

所谓工业机械手就是一种能按给定的程序或要求自动完成物件(如材料、工件、零件或工具等)传送或操作作业的机械装置,它能部分地代替人的手工劳动。

较高级型式的机械手,还能模拟人的手臂动作,完成较复杂的作业。

由于机械手科学的发展十分迅速,世界上对机械手还没有一个明晰,统一的定义。

国际标准化组织(ISO)对机械手做了如下定义:

机械手是一种可以反复编程和多功能的用来搬运材料、零件、工具的操作机或是为了执行不同任务而具有可改变和可编程的动作的专门系统(Areprogrammableandmultifunctionalmanipulator,devisedforthetransportsofmasteries,parts,toolsorspecializedSystems,withvariedandprogrammedmovements,withtheaimofcarryingoutvariedtasks)。

随着我国工业机械手技术的不断发展,很多专家也建议建立自己的机械手定义,我国国家标准GB/T12643-90也将工业机械手定义为“一种能自动定位控制,可重复编程的、多功能的、多自由度的操作机。

它能搬运材料、零件或操持工具,用于完成各种任务作业”。

1.1.1工业机械手的组成

一个完整的工业机械手通常由执行机构、驱动——传动装置、控制系统和智能系四部分组成(如图1.1所示):

图1.1工业机械手的组成

执行机构(也称操作机)是机械手赖以完成任务的实体,通常由杆件组成。

驱动——传动装置包括驱动器和传动机构两个部分,他们通常与执行机构连成一体,驱动机构通常有电机(直流伺服电机、步进电机、交流伺服电机)、液动或气动装置;传动机构常用的有滚珠丝杠、谐波减速器、链、带以及各种齿轮轮系。

控制系统一般由计算机和伺服控制器组成,前者发出指令协调各关节驱动器之间的运动,同时要完成编程和其他环境状况(传感器信息)、工艺要求、外部相关设备(电焊机、喷枪)之间的信息传递和协调工作,后者控制各个关节驱动器,使各杆件按照一定的速度、加速度和位置要求进行运动。

智能系统是目前机械手系统中一个不够完善但发展很快的子系统,它分为两个部分:

感知系统和分析——决策智能系统,前者主要是靠硬件(各类传感器)实现,后者主要靠软件(如专家系统)实现。

1.1.2机械手的分类

机械手从使用范围、运动坐标形式、驱动方式以及臂力大小四个方面的分类分别为:

1.按机械手的使用范围分类:

(1)专用机械手:

一般只有固定的程序,而无单独的控制系统。

它从属于某种机器或生产线用以自动传送物件或操作某一工具,例如“毛坯上下料机械手”、“曲拐自动车床机械手”、“油泵凸轮轴自动线机械手”等等。

这种机械手结构较简单,成本较低,适用于动作比较简单的大批量生产的场合。

(2)通用机械手(也称工业机器人):

指具有可变程序和单独驱动的控制系统,不从属于某种机器,而且能自动完成传送物件或操作某些工具的机械装置。

通用机械手按其定位和控制方式的不同,可分为简易型和伺服型两种。

简易型只是点——位控制,故属于程序控制类型,伺服型可以是点——位控制,也可以是连续轨迹控制,一般属于数字控制类型。

这种机械手由于手指可更换(或可调节),程序可变,故适用于中、小批生产。

但因其运动较多,结构较复杂,技术条件要求较高,故制造成本一般也较高。

2.按机械手臂部的运动坐标型式分类:

(1)直角坐标式机械手臂部可以沿直角坐标轴X、Y、Z三个方向移动,亦即臂部可以前后伸缩(定为沿X方向的移动)、左右移动(定为沿Y方向的移动)和上下升降(定为沿Z方向的移动);

(2)圆柱坐标式机械手手臂可以沿直角坐标轴的X和Z方向移动,又可绕Z轴转动(定为绕Z轴转动),亦即臂部可以前后伸缩、上下升降和左右转动;

(3)球坐标式机械手臂部可以沿直角坐标轴X方向移动,还可以绕Y轴和Z轴转动,亦即手臂可以前后伸缩(沿X方向移动)、上下摆动(定为绕Y轴摆动)和左右转动(仍定为绕Z轴转动);

(4)多关节式机械手这种机械手的臂部可分为小臂和大臂。

其小臂和大臂的连接(肘部)以及大臂和机体的连接(肩部)均为关节(铰链)式连接,亦即小臂对大臂可绕肘部上下摆动,大臂可绕肩部摆动多角,手臂还可以左右转动。

3.按机械手的驱动方式分类:

(1)液压驱动机械手,即以压力油进行驱动;

(2)气压驱动机械手,即以压缩空气进行驱动;

(3)电力驱动机械手,即直接用电动机进行驱动;

(4)机械驱动机械手,即是将主机的动力通过凸轮、连杆、齿轮、间歇机构等传给机械手的一种驱动方式。

4.按机械手的臂力大小分类:

(1)微型机械手,其臂力小于1kg;

(2)小型机械手,其臂力为1~10kg;

(3)中型机械手,其臂力为10~30kg;

(4)大型机械手,其臂力大于30kg。

1.1.3工业机械手的应用状况

工业机械手最早应用在汽车制造工业,常用于焊接、喷漆、上下料和搬运。

工业机械手延伸和扩大了人的手足和大脑功能,它可替代人从事危险、有害、有毒、低温和高热等恶劣环境中的工作;代替人完成繁重、单调重复劳动,提高劳动生产率,保证产品质量。

机械手目前主要应用于制造业中,特别是电器制造、汽车制造、塑料加工、通用机械制造及金属加工等工业。

工业机械手与数控加工中心,自动搬运小车与自动检测系统可组成柔性制造系统和计算机集成制造系统,实现生产自动化。

随着生产的发展,功能和性能的不断改善和提高,机械的应用领域日益扩大。

我国工业机械手的研究与开发始于20世纪70年代。

1972年我国第一台机械手开发于上海,随之全国各省都开始研制和应用机械手。

从第七个五年计划(1986---1990)开始,我国政府将工业机器人的发展列入其中,并且为此项目投入的大量的资金,研究开发并且制造了一系列的工业机器人,有由北京机械自动化研究所设计制造的喷涂机器人,广州机床研究所和北京机床研究所合作设计制造的点焊机器人,大连机床研究所设计制造的氢弧焊机器人,沈阳工业大学设计制造的装卸载机器人等等。

这些机器人的控制器,都是由中国科学院沈阳自动化研究所(SIA)和北京科技大学机器人研究所开发的,同时一系列的机器人关键部件也被开发出来,如机器人专用轴承,减震齿轮,直流伺服电机,编码器,DC——PWM等等。

我国的工业机械手(或第一代机械手)发展主要是逐步扩大其应用

范围:

在应用专用机械手的同时,相应地发展通用机械手,研制出示教式机械手、计算机控制机械手和组合式机械手等。

可以将机械手各运动构件,如伸缩、摆动、升降、横移、俯仰等机构,设计成典型的通用机构,以便根据不同的作业要求,选用不同的典型机构,组装成各种用途的机械手,即便于设计制造,又便于更换工件,扩大了应用范围。

1.2设计任务

1.系统类型的确定

本系统机械手属于简易型通用直角坐标式微型机械手,即指具有可变程序和单独驱动的控制系统,不从属于某种机器,而且能自动完成传送物件或操作某些工具的机械装置。

其臂部可以前后伸缩、左右移动和上下升降。

驱动方式为气压驱动和电力驱动两种方式相结合,且臂力小于1kg。

2.控制器的选择(见第二章第一节)。

3.机械手控制系统硬件的选型,主要是对机械手各种主要部件的选型。

4.机械手控制系统软件部分的设计和仿真。

2机械手总体设计

2.1系统控制器的选择

工业机器人的运动控制器是控制技术与运动系统相结合的产物。

在现代电子技术的支持下,它通常以微处理器为核心,综合编程软件、运动轨迹控制、控制算法分析、各运动部件的实时驱动等功能,达到总体运动控制效果。

在运动过程中,运动控制器还需要对具体的运动速度、加速度、位置误差等进行实时监控,并对相关情况做出及时反应。

目前先进的运动控制器主要是以微机(PC)为基础的数字化控制系统、以高速的数字信号处理器(DSP)为核心的全数字化控制系统和以PLC为核心的全数字化控制系统。

(1)基于PC技术的运动控制器

计算机技术的发展在工业控制领域也同样导致技术面貌的迅速改变。

工业控制机,特别是采用PC技术的工业PC的涌现,大大推动和促进了开放式运动控制的发展。

基于工业PC的运动控制器可以利用PC强大的软件环境和技术支持,摆脱专用封闭式控制系统的束缚和不便。

从软件上看,其主要作用是利用其高效运算功能、管理与监控能力以及丰富的软件资源,实现更高的控制算法、轨迹插补算法和补偿算法,从而丰富运动控制软件,并大大提高伺服扫描速度,提高系统的分辨率,以实现最小的移动单位和最大的进给速度,便于用微小程序段以高速度、高精度实现轨迹形状复杂的曲线或曲面。

(2)基于DSP运动控制器-

20世纪90年代以来,数字信号处理(简称DSP)在运动控制器中得到越来越广泛的应用,这主要是因为它的高速运算使得很多复杂的控制算法和功能得以实现,而且集成度高,它利用控制器本身独特的硬件结构可以实现快速的硬件位置捕捉功能。

DSP系统具有接口方便、稳定性好、精度高、可重复性好、集成方便等优点,目前市场上已出现了多种DSP型的高级运动器,这些芯片能同时控制多轴,有的己包含了运动轨迹插补运算及包含有前馈补偿功能的算法,这为多轴伺服电机的控制带来了极大的方便。

但由于DSP技术更新的速度快、数学知识要求多,开发和调试工具还不完善,轨迹控制,多轴联动参数匹配等需通过编制程序来实现,掌握对机械手的控制比较困难。

(3)基于PLC的运动控制

PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。

随着PLC的发展,出现了更多的功能强大的指令,这些指令本身在单操作的意义上提供了更强的计算能力,特别是运动控制指令和在网络通讯方面功能更加强大,命令支持各种运动功能,实现多轴协调控制、高度的集成操作及位置环和速度环的闭环控制,能够满足高性能工业机器人位置和运动精度要求。