矿渣微粉生产线设备安装过程监督.docx

《矿渣微粉生产线设备安装过程监督.docx》由会员分享,可在线阅读,更多相关《矿渣微粉生产线设备安装过程监督.docx(24页珍藏版)》请在冰豆网上搜索。

矿渣微粉生产线设备安装过程监督

矿渣微粉

立式磨生产线

安装过程监督参考资料

编辑——王书民

前言

1989年,由国家经贸委和建材局主持,山东省新汶水泥厂从德国Krupp-Polysius引进立磨,用于改造我国的水泥厂的生料制备系统。

本人有幸参与了全过程。

在立磨安装过程中,由德国(当时还是西德)的工程师负责指导、监督。

从那时起我们才知道:

螺栓不仅有规格,还有等级,而且必须使用力矩扳手施加标准的扭力紧固。

经过十几年的发展,这种施工方式在中国得到广泛的认可和实施;所有轴和联轴器、轴和工作驱动部件的连接没有键,而是过盈配合或者涨套,这种连接方式,在当时感觉神奇,今天感觉无奈,由于中国基础材料和机械加工精度的问题至今没有解决,依然采用键、花键、鼓形齿等连接方式。

本资料是本人从事立式磨安装监督、使用、维修、管理过程中,在工艺设计、设备设计、制造、安装、调试、运行中,已经发生和存在问题的总结、改进和优化,避免在以后新建的矿渣磨中再次发生类似问题,这些改进和优化同样适应于其他立式磨。

本人有近30年从事立式磨的工作经验,管理过30~120万吨多条矿渣微粉生产线,积累了一定经验。

希望建设单位建设、管理、运行一条优秀的矿渣微粉生产线。

一条矿渣微粉生产线,采用先进的工艺设计、合理的设备选型、严格的施工监督、优化的运行管理,可以长期高效、低耗运行,以较低的生产费用,为公司创造最大经济效益。

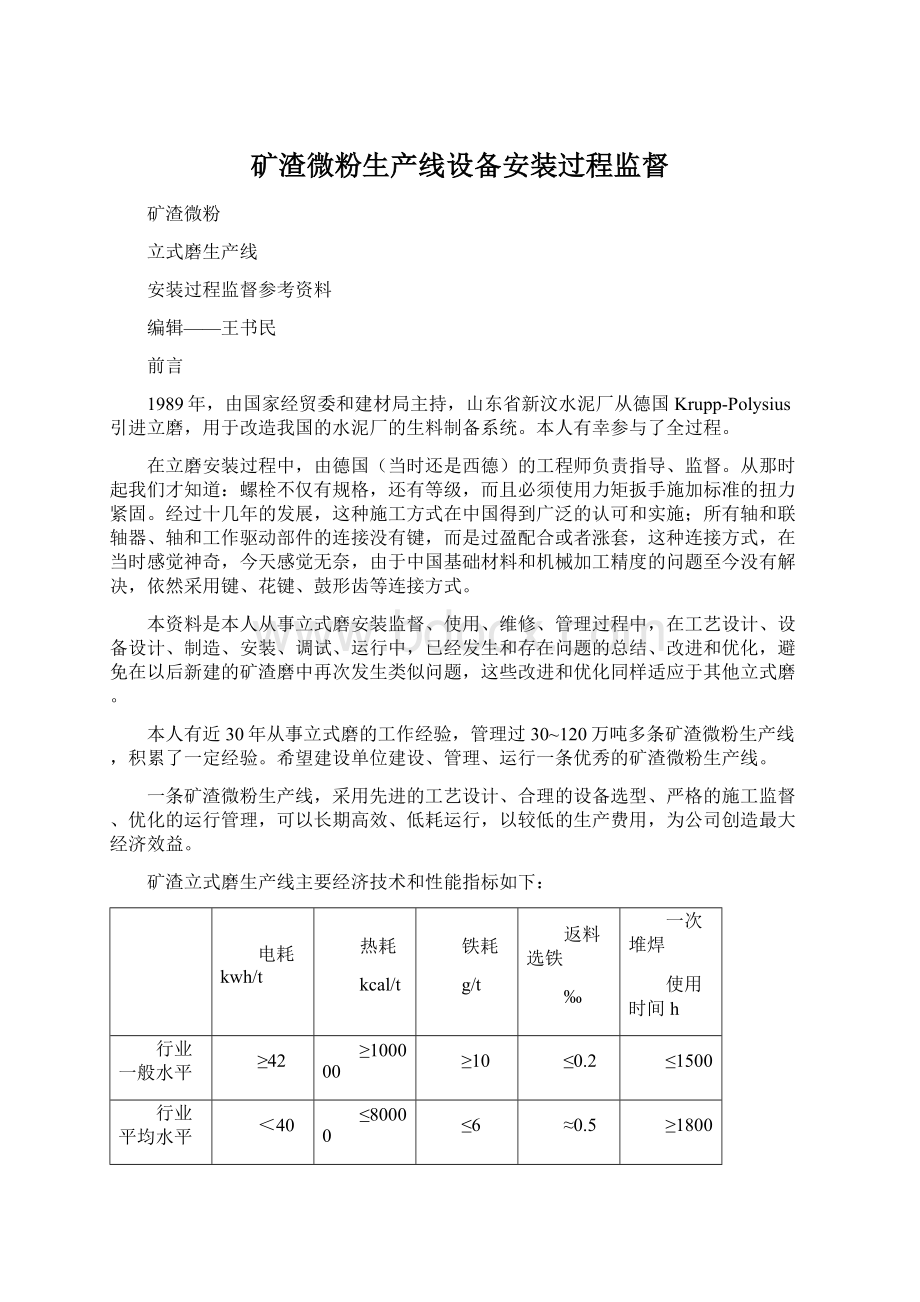

矿渣立式磨生产线主要经济技术和性能指标如下:

电耗kwh/t

热耗

kcal/t

铁耗

g/t

返料选铁

‰

一次堆焊

使用时间h

行业一般水平

≥42

≥100000

≥10

≤0.2

≤1500

行业平均水平

<40

≤80000

≤6

≈0.5

≥1800

行业较好水平

≤38

≤70000

≤6

≥0.7

≥2000

行业优秀水平

≤36

≤60000

≤5

≥1

≥2200

说明:

以高炉煤气为燃料,按800kcal/m³核算。

当工艺设计、施工设计、设备选型和配置已经完成,设备安装的现场监督尤为重要,按照矿渣立式磨安装工序和设备主次,编制了以下过程监督和验收资料:

要求:

安装过程的隐蔽工程、重要节点,甲乙双方必须进行现场验收、记录、签名。

警告:

严禁使用锤击扳手力矩干的野蛮施工方法收紧螺栓。

一、基础部分

1、标高控制点的建立。

1.1、控制点的作用:

用于施工过程的标高确定和校验以及设备基础、成品库等构筑物建筑物的沉降观测。

1.2、在开工建设初期,以设计标高±0.000为标准,在施工现场外围建立三个永久的标高控制点。

1.3、每个施工点就近建立一个方便使用的标高控制点,用于施工控制和检测,根据施工进度,随时与永久控制点校对。

2、垫铁。

垫铁是设备安装的基础。

垫铁安装一般有研磨法和座浆法。

当前大部分采用座浆法施工。

详细的施工方法和要求按有关规范实施,在此只对一些规范中没有明确的部分和其他注意事项说明如下:

2.1、座浆墩:

座浆墩的制作必须使用HGM座浆料。

2.2、平垫铁在座浆墩上安装时,必须严格控制二个数据:

标高、水平度。

误差标准:

标高≤±1mm,水平度≤0.02mm/m。

2.3、标高用精密水准仪检测。

2.4、水平度用0.01mm/m条形或框式水平仪检测。

2.5斜铁。

斜铁与平垫铁、与底板底面的结合度大于70%,不得出现线接触,更不能出现悬空。

用塞尺检查。

2.6、甲乙双方现场验收,签名确认。

3、底板。

立式磨与其他设备安装的一个重要的不同之处就是:

减速机、下机架(立柱)、电机安装在一个整体的底板上。

3.1、提供底板出厂检测报告、合格证。

检测报告应包括以下内容:

材质、焊接探伤报告、热处理记录、平面度检测记录等。

3.2、机架和电机底板一般是分块制作、现场焊接。

控制焊接变形是施工的重要工作。

3.3、底板地脚螺栓。

3.3.1、必须提供材质报告、探伤检测报告;

3.3.2、必须提供规格、等级、扭力表。

3.3.3、安装前除油除锈。

3.3.4、必须使用力矩扳手,按标准扭力收紧螺栓。

3.3.5、甲乙双方现场验收,签名确认。

3.4、底板的标高、水平度、平面度。

3.4.1、标高使用精密水准仪检测,与设计标高误差≤±1mm。

3.4.2、水平度用0.01mm/m条形框式水平仪检测。

3.4.3、底板的水平度决定了矿渣磨从下到上整台设备的倾斜度,必须达到减速机安装说明书的要求(一般减速机要求0.05mm/m或更加严格)。

3.4.5、平面度按照国家标准GB/T11337-2004实施检测。

3.5、一次灌浆。

必须使用CGM无收缩自流平灌浆料。

3.6、二次灌浆使用自流平灌浆料。

3.7、甲乙双方现场验收,签名确认。

二、减速机和电机

减速机是立式磨的核心部件,是最重要的设备,只选南高齿或重齿产品,2级减速(1级螺旋伞齿+行星轮),3级传动的减速机平衡故障多发。

减速机功率大于主电机功率10%以上。

在制造过程中,重要装配节点必须邀请甲方现场监造。

必须提供出厂试车报告、出厂合格证。

1、地脚螺栓。

减速机地脚螺栓分常规收紧和加热预收紧两种方式。

1.1、必须提供材质、探伤检验报告。

1.2、必须提供规格、等级、扭力表。

1.3、如果是热装,必须提供热装方式加热温度、热变形量、加热后的收紧扭力。

1.4、必须使用力矩扳手,按标准扭力收紧螺栓。

1.5、甲乙双方现场验收,签名确认。

2、减速机底座底面与底板的结合度。

2.1、用塞尺检测,检验误差符合规范标准或减速机安装要求。

2.2、甲乙双方现场验收,签名确认。

3、推力盘。

3.1、水平度:

用0.01mm/m水平尺检测,检验误差符合规范标准要求。

3.2、推力盘浮起检测(重要项目)。

当减速机润滑站调试运行后,检测推力盘浮起情况,这是保证减速机安全运行的一项重要检测。

3.2.1、用4块百分表,每90°安置一块。

3.2.2、安装好百分表后,归零,启动高压泵。

3.2.3、记录推力盘浮起高度、浮起时间。

3.2.4、推力盘浮起高度空载≥0.3mm,重载(磨辊施加压力后)>0.1mm;4个方位浮起基本同步,否则调整高压供油。

3.2.5、停高压泵,记录推力盘下降时间,达到归零的时间4个方位基本相同,否则调整高压油路。

3.3、甲乙双方现场验收,签名确认。

4、联轴器

4.1、减速机与电机的联轴器一般采用双膜片联轴器,膜片联轴器按弹性联轴器标准验收。

4.2、鼓形齿联轴器属于刚性联轴器,安装精度要求较高,按刚性联轴器标准验收。

4.3、用百分表检测,轴向误差、径向误差符合规范标准要求(弹性联轴器径向误差≤0.08mm,轴向误差∮200≤0.08mm,刚性联轴器径向误差≤0.03mm,轴向误差∮200≤0.02mm,)。

4.4、联轴器螺栓。

联轴器螺栓一般为铰制孔螺栓,必须提供规格等级扭力表,必须使用力矩扳手按标准扭力收紧螺栓,确保螺栓受力准确、均衡,否则会发生不明原因的振动、螺栓断裂。

。

4.5、甲乙双方现场验收,签名确认。

5、电机。

按照Bond功指数试验结果,合理配置主电机。

应当选择绕线式、绕组水冷式电机。

5.1、电机轴承

5.1.1、电机轴承分滑动和滚动2种。

滑动轴承的电机在安装时注意2点:

一是磁力中心线变化,二是需要润滑站。

5.1.2、滑动轴承电机的磁力中心静态和工作是不一致的,安装时必须注意,修正磁力中心线,否则会发生电机轴承或减速机轴承发热、电机出力不足、过载等问题。

5.2、电机润滑站

如果选用滚动轴承的电机则没有电机润滑站。

5.2.1、滑动轴承电机设置润滑站,一般采用L-TSA46汽轮机油。

5.2.2、润滑系统注油前的清洗必须达到9级以上标准。

5.2.3、出具清洗油洁净度报告。

5.3、绕组冷却

因环境问题,选择水冷绕组。

5.4、电机地脚螺栓

5.4.1、必须提供材质、探伤报告

5.4.2、必须提供规格、等级、扭力表。

5.4.3、必须使用力矩扳手,按标准扭力收紧螺栓。

5.5、上述各环节甲乙双方现场验收,签名确认。

三、减速机润滑站

1、油箱:

1.1、容积:

大于减速机供油量(l/min)的15倍。

1.2、箱体分三格:

回油磁虑格、沉淀消泡格、取油格。

2、常用加热装置选用外置循环方式,所有加热器表功率<0.7w/c㎡。

同时备用油箱加热器。

3、低压泵:

可选国产黄山双螺杆泵。

4、低压泵首先一用一备,单台低压泵供油量大于减速机需油量的30%以上。

5、低压供油应有冷却装置,保证供油温度40±2℃。

6、冷却水采用流量阀自动控制+旁通。

7、低压供油必须设置双桶过滤器,滤网≤40um。

过滤器压差采取模拟量检测,测量结果进入中控,显示、报警。

8、高压泵必须选用原装进口威格士、力士乐、赛特码、海林可等品牌。

9、高压泵选用N用一备方式(管路配置合理,可以无备用)。

10、高压吸油口前设置双桶精过滤器,滤网≤25um,过滤面积配置合理,避免频繁切换。

过滤压差采取模拟量检测,测量结果进入中控,显示、报警。

11、高压泵进出口必须使用软连接。

12、温度检测应包括以下点位:

油箱、低压供油、回油。

13、压力检测应包括以下点位:

低压总供油、低压供油、高压吸油、高压供油、低压(粗)过滤器压差、高压(精)过滤器压差,模拟量。

13、流量检测应包括以下点位:

总供油量、低压供油量、高压供油量。

14、油箱油位设置模拟量油位检测,测量结果进入中控,显示、报警、跳机。

15、安装完成,用冲洗油站冲洗全系统,冲洗油到达9级洁净度标准。

16、一般选用L-CKD320工业闭式齿轮油。

一次用油有乙方提供和加注。

16、甲乙双方现场验收,签名确认。

四、磨盘和衬板

一般情况下,磨盘均为设备制造商外协加工,因此要求如下。

1、提供材质、探伤检测报告。

2、提供加工数据报告:

上下面的平行度、上下面的平面度。

3、提供出厂合格证。

4、安装前现场检查磨盘底面平面度。

5、与减速机推力盘的连接

5.1、必须提螺栓的供规格、等级、扭力表。

5.2、必须使用力矩扳手,按标准扭力收紧螺栓

5.3、收紧后检测磨盘顶面的水平度、平面度、标高。

其中水平度的方位与减速机推力盘水平度的方位必须一致。

7、磨盘衬板。

7.1、安装前检测衬板底面的平面度。

7.2、衬板间隙均匀,收紧前用等高钢板塞紧缝隙。

7.2、收紧衬板。

7.3、安装后,检测同心度、标高。

8、上述过程甲乙双方现场验收,签名确认。

五、机架(也叫立柱)

机架安装在底板或混凝土基础上,在固定焊接前,找正是关键。

1、依据立磨规格的大小,本磨机是3个。

2、检测的关键点

2.1、机架轴承座实际标高与设计标高的误差

2.2、机架轴承座实际标高与磨盘标高的误差

2.3、轴承座与磨盘的中心线的垂直度(是否与磨盘切线平行)的误差。

2.4、轴承座中心线的划分角度的误差。

3、检测主要工具:

精密水准仪、经纬仪。

4、检测结果现场记录,甲乙双方签名确认。

六、磨辊及加压、润滑系统

1、磨辊

磨辊的支撑方式分辊架式和摇臂式2中,辊架式的以Polysius为代表,在我国使用不多,所以本资料仅说明摇臂式磨辊的安装验收注意事项。

磨辊通过磨辊轴、摇臂安装在机架上。

磨辊形状优化设计为轮胎辊。

轮胎辊立式磨研磨效率高、电耗低;物料水份、粒度、磨内温度适应性广;可翻面轮胎辊的使用寿命是锥辊的2倍。

1.1、磨辊的核心部件是轴承。

个人建议采用进口铁姆肯轴承。

因价格问题,选择国产轴承时,设备供应商应提供轴承使用期限的书面保证(一般质保期为3年)。

1.2、锁紧装置在安装时涂抹防卡剂。

1.3、磨辊密封。

经过十几年的发展,磨辊密封已经改进为无密封风机的磨外密封腔密封方式。

1.4、检测保护:

磨辊轴承设置温度检测,核对显示与实际是否一致;设置料床厚度检测,核实检测显示与实际是否一致;核实磨辊转速检测是否可靠;磨辊电子限位是否合适

1.5、安装完毕后,磨辊应转动自如,一个人可以手动盘车使磨辊旋转。

1.6、磨辊翻转

磨辊安装完毕,在安装磨门前,必须对磨辊逐个进行翻转实验。

首先拆除磨辊锁紧,安装检修装置,开启液压站,向检修油缸注油,观察磨辊与摇臂、磨辊与机壳有没有干涉、卡阻;观察磨辊翻转进出是否自如。

2、磨辊润滑

2.1、油箱

2.2、容积:

大于减速机供油量(l/min)的15倍。

2.3、箱体分三格:

沉淀消泡格、取油格。

2.4、加热器表功率<0.7w/c㎡。

同时必须备用油箱加热器。

2.5、低压泵:

可选国产黄山双螺杆泵一用一备,单台低压泵供油量大于需油量的30%以上。

2.6、低压供油应有冷却装置,保证供油温度40±2℃,冷却水采用流量阀自动控制+旁通。

2.7、低压供油设置双桶过滤器,滤网孔径≤40um运行中可切换。

过滤器压差采取模拟量检测,测量结果进入中控,显示、报警。

2.8、磨辊润滑一般选用L-CKD460及以上工业闭式齿轮油,有乙方提供和加注。

2.8、磨辊回油必须选择防干抽齿轮泵站。

回油首先进磁滤、双通过滤器,之后进齿轮泵会油箱。

2.9、注油前清洗润滑系统,清洗油应达到9级洁净度标准。

出具清洗油洁净度检测报告。

2.10、高低压管道采用不锈钢材质,施工完成按标准涂装标识。

3、磨辊液压站

3.1、液压站是保证磨辊有效、高效工作的重要条件。

3.2、液压站应选用质量可靠、服务优良的设备供应商。

主要部件如液压泵、阀台等必须选用进口品牌,高压泵一用一备。

3.3、加压系统应保证压力准确、保压持久,否则会造成液压泵频繁启机,液压油温度快速升高;磨机运行不稳定,磨机振动加大、系统工况巨变,甚至造成系统跳机。

3.4、磨辊静态保压至少24h,工作状态保压至少4h。

3.5、升辊到高限位最大时间<60s,所有磨辊升辊时间必须同步,不同步时间<10%。

3.6、压辊到工作位最长时间<45s,所有磨辊降辊时间必须同步,不同步时间<5%。

升辊和压辊时间过长,通过对阀台的调整不能满足要求,说明液压站设计偏小,要求更换大规格的液压站。

3.7、因为液压元件十分精密,液压系统正式工作前的的冲洗至关重要,冲洗油清洁度至少达到8级,如果选用伺服阀或比例阀,冲洗油清洁度达到5级。

冲洗油检验合格,清洗干净,用滤油机加注液压油。

3.8、高压泵进出口必须使用软连接。

3.9、设置油箱加热、冷却装置。

4、磨辊与磨盘的相对位置(重要项目)

摇臂式磨辊系统的磨辊形式分轮胎辊和锥辊2中方式,锥辊由于研磨效率低、运行周期短等诸多弊端,正在淘汰中。

下面对锥辊立式磨的磨辊与磨盘的相对位置的安装、验收说明如下:

磨辊的运动轨迹、磨辊与磨盘的相对位置正确与否,是整台磨机是否平稳运行、是否高效低耗运行的关键。

因此,当磨辊液压站调试运行后,就要对磨辊的安装进行检测。

4.1、首先,将磨辊的机械限位、电子限位暂时拆除(标记清楚原位,以备检测后复原)。

4.2、检测磨辊的同心度和分度。

4.2.1、磨辊泄压,自然落在磨盘。

4.2.2、标记磨辊内外端落压点,升辊后连线,延长连线,检测每个磨辊的连线是否指向圆心。

4.2.3、以较低的转速开启辅传,在磨内对每个磨辊在磨盘上的运动轨迹进行记录,所有磨辊必须在同一个圆心、同一个半径上运行。

4.2.4、检测磨辊分度是否准确:

三个主辊、辅辊是否间隔120°用经纬仪检测。

4.3、检测磨辊升起与磨盘的相对位置。

4.3.1、磨辊的升起与下降,其运动轨迹与磨盘基本成平行状态。

4.3.2、当磨辊泄压落在磨盘时,磨辊与磨盘应当全接触,用灯光和塞尺检测,不允许一端接触,另一端存有缝隙。

4.3.3、开启液压站,升辊。

4.3.3、当升起到工作位时(一般高度在40~50mm),检测磨辊内外端(D1/D2)与磨盘的间隙。

4.3、4、继续升辊到高限位(一般在90~200mm),检测磨辊内外端(D1/D2)与磨盘的间隙。

4.3.5、如果磨辊与磨盘的间隙在不同的高度时,不能保持相对平行,而是呈现为不同角度的楔形状态,这台磨机的核心设计存在严重失误,这将导致以后在运行中诸多问题的发生,如:

研磨效率低、产量低、电耗高、磨盘衬板磨辊局部磨蚀严重,甚至局部损坏等一系列问题。

5、现场验收,签名确认。

七、机壳、磨门

1、机壳有足够的强度,一般采用≥16mm厚钢板制作。

2、机壳面积较大,散热严重,为节能降耗;同时,矿粉在磨内流动较快,对机壳冲刷磨蚀严重。

3、鉴于上述原因,必须对磨机本体做整体(从落料槽底板、风环侧边、下壳体、中壳体、上壳体、出粉口)耐磨保温,耐磨保温层厚度常规为50mm。

4、磨内导流罩、集料锥做耐磨涂层。

八、选粉机

选粉机又叫分离器、动态分离器。

其作用是将合格的产品选出,较大的颗粒的物料重新落回磨内继续研磨。

立式磨用途的不同,磨机本身最大的不同就是选粉机。

1、转子必须在制造厂整体装配,并进行动平衡试验,必须提供转子动平衡试验报告。

2、驱动。

首先液压马达,次选电机减速机。

3、选粉机转子下轴承在磨内,工作环境恶劣、温度高,所以转子轴承必须有温度检测装置。

4、转子轴承集中智能供油。

5、如果是电机减速机驱动,必须是变频控制。

6、达到生产合格(产品如:

S95级矿渣微粉,生产控制一般≥420㎡/kg),变频器给定和反馈频率应当在42~45Hz,否则必须调整驱动速比。

低于40Hz将会造成选粉机电机负荷增大、电流升高、绕组过热,在夏季甚至因绕组过热报警、跳机;

高于45Hz将造成产品质量调整困难。

7、如果生产合格产品时,变频器的给个频率≤40Hz或者≥45Hz,说明驱动速比设计失误,要求设备供应商更换减速机,保证速比合理。

8、选粉机电机绕组冷却首先水冷式,如果选择风冷式,冷却风扇必须是独立风阀,不能选用后轴自带式。

九、返料系统

矿渣磨与水泥生料磨、煤磨等,在工艺设计中最大的不同之处就是设计返料系统。

矿渣磨的返料系统有2大主要作用:

一是稳定工况,二是选铁。

选铁有两大作用:

一是增加效益,二是减少研磨体磨蚀。

返料系统有2种工作状态:

入磨循环和外排。

大于60万吨/a或者台时大于100t/h的矿渣磨,返料系统一般设置中间仓。

1、出磨采用重锤阀或溜子,溜槽有耐磨措施,保证一个运行年度不发生磨穿问题。

2、有视频监控,准确观察返料量及返料情况。

3、返料选用耐高温皮带(≥150℃)做好密封、配置安全开关。

4、入斗提前安装1级除铁器、电磁滚筒、三通阀。

5、斗提选用耐高温(≥150℃)钢丝胶带式,配置跑偏、打滑、堵料检测,中控显示、报警、跳机。

6、设置斗提与上料皮带框架,框架高度超过斗提,顶部设置检修电动葫芦。

7、出斗提后进入密封回转式除铁器,与皮带除铁器一起设置铁粒(铁粉)暂存仓。

8、采取独立锁风入磨,避免与原料混合一起入磨。

9、返料系统扬尘保证达到国际排放标准。

10、斗提地坑地面3%坡度向四周排水。

周边排水槽,集水井(不小于600×600×600),设置固定排污泵(受水位自动控制和手动控制)设备。

十、收粉系统

1、收粉器前的出粉管:

做内耐磨保温+外硅铝毡保温。

2、收粉器。

按处理风量按系统风量10%配置。

2.1、收粉器过滤风速≤0.8m/min,排放粉尘浓度≤20mg/Nm³。

2.2、布袋耐温≥130℃,亚克力针刺覆膜,≥500g/㎡,使用寿命3年以上。

2.3、壳体采用δ≥6mmm压型标准钢板制作。

2.4、电磁阀选用原装进口品牌,淹没式,每个阀前有独立的开关,便于检修。

2.5、选用3级单板重锤锁风卸灰阀,有效锁风,防止斜槽形成倒负压。

2.6、下料锥与卸灰阀之间安装旋阻式或其他方式料位计,中控显示、报警。

2.7、收粉器做整体保温、防雨设计(机体设防雨棚),保证冬季、雨天进出口温差≤5℃。

2.8、安装完成灰室与气道分别做气密试验,绝对不允许有漏焊、串气现象。

2.9、上下收粉器设置斜梯。

十一、主风机

主风机的安装主要注意2点:

1、风机轴和底座的水平度,2、联轴器的同心度。

主风机风量按风尘浓度法计算配置,风压6500~7500Pa配置。

1、主风机的风量风压按设计产能能力计算,合理配置。

计算方法有热平衡法和粉尘浓度法。

一般采用后者配置主风机。

2、主风机安装的重点是联轴器找正。

3、主风机联轴器一般采用双膜片联轴器,按弹性联轴器标准验收,径向误差和轴向误差负荷有关标准。

4、主风机出口必须设置消音器。

5、主风机电机选用滚动轴承、绕组首先水冷式。

6、主风机必须采用变频控制。

7、必须提供电机、电机底板、风机地脚螺栓、联轴器连接螺栓的规格、等级扭力表。

8、地脚螺栓安装前必须除油除锈。

8、必须使用力矩扳手收紧上述所有螺栓。

十二、原料计量和入磨系统

1、原料系统

1.1、设计棚式原料堆场,地面做简易硬化处理、四周抑尘网。

1.2、设置2个钢制地下式受料斗,通过装载机将原料平推式送入地下式受料斗内,每个受料斗不小于1h的使用量。

1.3、受料斗顶面高于地面200~300mm缓坡设计,设置网格筛有足够强度、支撑牢固,满足装载机行走、拍料不变型。

1.4、在网格筛合适位置每仓设置振动电机,现场手动控制+装载机司机遥控控制。

1.5、受料斗设置防雨蓬,有足够遮雨面积有效防雨。

2、计量上料系统

2.1、每个钢制受料斗侧壁设2台振动电机,受计量皮带反馈量(低于给定量10%自动启振)自动控制及远程(中控)手动控制、本地手动控制。

2.2、设置棒条阀、可调节出料溜子,出料宽度不大于计量皮带有效宽度的2/3,开口合理,在达到设计给料量时,运行频率35~40Hz之间。

2.3、计量皮带一用一备设置,称量范围0~xxxt/h,计量精度≤1%。

2.4、上料皮带安装2级自卸式除铁器,做好溜槽和废铁暂存。

因上料皮带角度较大,带速按≥1.25m/s设计,配置止逆器(非抱闸式)、电动辊刷清扫器(配备2套备用滚刷),配置2级跑偏(轻重)、拉绳、打滑开关,按左右位置顺序编号分别进入中控记录、报警、跳机。

2.5、设置皮带通廊,有足够强度抗台风,按建筑标准设置窗、顶部设置电动通风器。

设置皮带机框架(可与返料斗提共用)。

2.6、地坑末端设置强力排风机,地坑地面3%坡度向四周排水、周边排水槽、最里端设置集水井,设置固定排污泵(受水位自动控制和手动控制)设备。

3、入磨系统

3.1、原料入磨采取侧边进料、中心垂直落料的方式。

3.2、锁风入磨装置首选管式螺旋输送机(备用一套转子)。

保证耐磨,在一个运行年度(7500h)内不发生磨穿漏风、漏料,不发生产能降低影响磨机产能。

3.3、入磨装置设置运行检测,进入中控显示、报警。

3.4、前后轴承采用智能集中干油润滑。

十三、成品输送储存系统(全系统做防雨设计)

1、成品输送系统

成品输送选用空气斜槽、钢丝胶带式斗提。

生产能力是设计产能的2倍以上配置。

斗提钢丝胶带耐高温≥150℃,有出厂标示和合格证。

配置慢传、堵料、跑偏、打滑开关,中控显示、记录、报警。

斗提设置框架,高度超过斗提,在框架安装斜梯通向库顶,顶部安装电动葫芦。

在合适位置设置密封防潮取样器,便于取样人员操作。

2、成品储存

成品仓容量各按7天以上产量设计。

2个矿渣微粉成品仓紧邻设计,设计1个装车室设计在2库中间。

每个仓顶安装一台单机除尘器,2仓2台,一用一备。

所有成品仓仓顶加装通气连接管道。

除尘器单台风量大于库顶斜槽+成品输送斜槽总风量。

仓顶安装雷达料位计(配置吹扫装置),分别进入中控室、装车室显示,安装旋阻式料位计,进入中控满仓报警。

3、成品均化、装车、计量、发货系统

库底均化的配气机构选择程序控