钢套箱设计与施工专业技术方案.docx

《钢套箱设计与施工专业技术方案.docx》由会员分享,可在线阅读,更多相关《钢套箱设计与施工专业技术方案.docx(14页珍藏版)》请在冰豆网上搜索。

钢套箱设计与施工专业技术方案

西主墩承台双壁钢套箱设计与施工

一、工程简况

1.1工程简介

颗珠山大桥起点桩号为K29+387.929,终点桩号为K31+047.929,全长1660m,桥跨组合为7×50m+(50+139+332+139+50)m+12×50m。

其中主桥长710m,主桥斜拉桥部分为610m,两侧过渡孔长度分别为50m,采用双塔双索面叠合梁结构,主塔和锚墩基础为钻孔灌注桩。

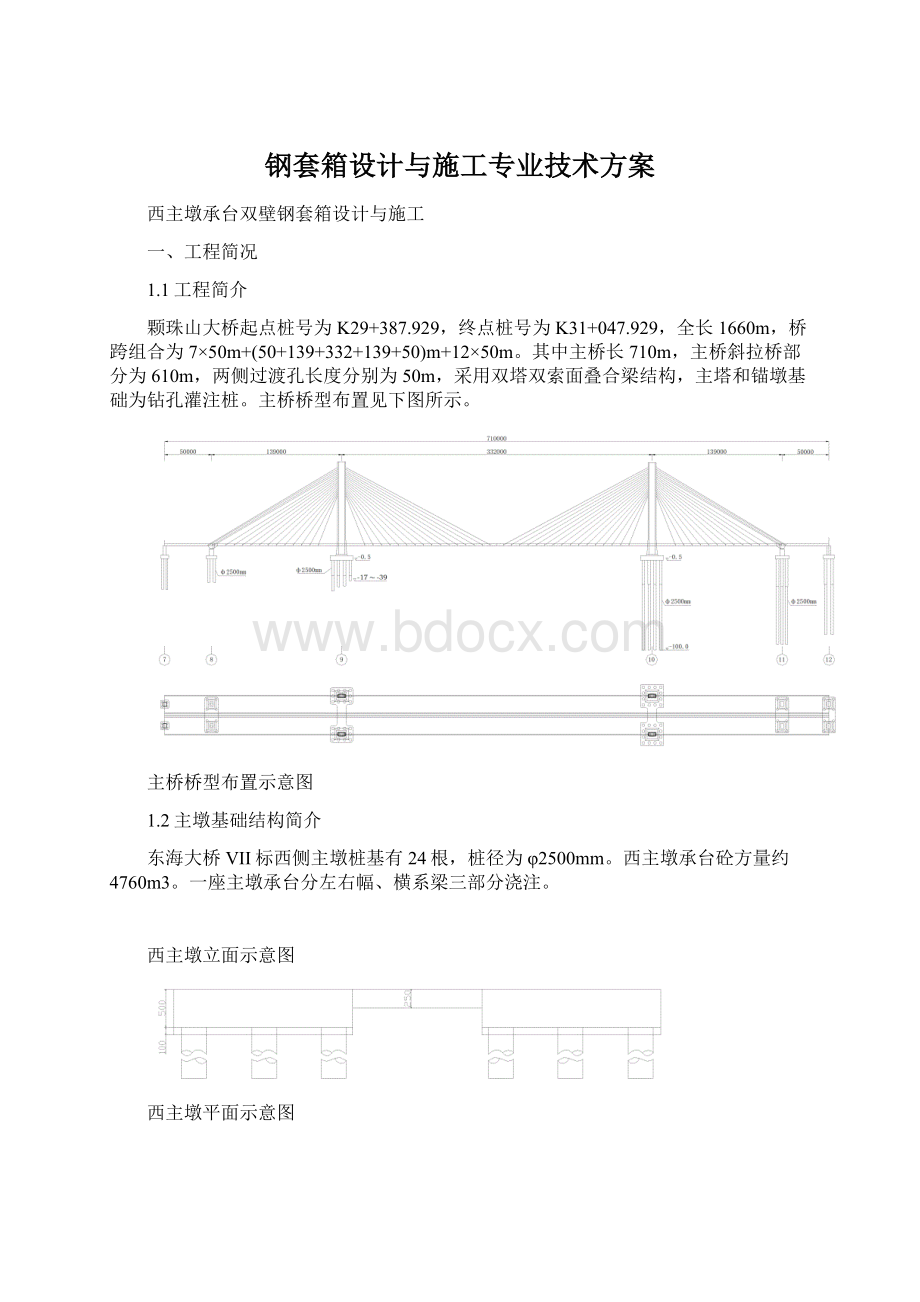

主桥桥型布置见下图所示。

主桥桥型布置示意图

1.2主墩基础结构简介

东海大桥VII标西侧主墩桩基有24根,桩径为φ2500mm。

西主墩承台砼方量约4760m3。

一座主墩承台分左右幅、横系梁三部分浇注。

西主墩立面示意图

西主墩平面示意图

1.3方案比选

根据本工程施工特点、自然条件以及工期要求,主墩承台施工必须设置套箱以形成干施工环境,为此,我部对主墩承台施工方案组织了多次讨论,并初步形成了两种方案的总体思路,两种方案叙述如下。

方案一:

无底钢套箱方案

无底钢套箱由侧板和内支撑组成。

钢套箱侧板在加工厂分块加工,然后由平板车通过栈桥运输至现场,采用履带式吊机或浮吊在钢护筒上设置的临时平台上组拼,然后由悬吊下沉系统下放钢套箱。

钢套箱下放到位后,与护筒固定,抛片石、碎石等进行基底处理,待基底稳定后浇注封底砼,最后进行左右幅承台施工。

方案二:

有底钢套箱方案

有底钢套箱由侧板、底板和内支撑组成。

钢套箱侧板在加工厂分块加工,然后由平板车通过栈桥运输至现场,采用履带式吊机或浮吊在钢护筒上设置的临时平台上组拼底板和侧板,然后由悬吊下沉系统下放钢套箱至倒挂牛腿上固定。

浇注封底砼,最后分两次施工承台。

无底钢套箱和有底钢套箱方案综合比较见下表。

施工方案综合比较

方案

比较工程

方案一

方案二

结构形式

无底双壁钢套箱

有底双壁钢套箱

材料用量

285×2=570t

297.5×2=595t

封底施工

⑴需采用抛石进行基底处理。

⑵封底砼方量为1649.5m3。

封底砼方量较小,仅为659.8m3。

左右幅分开施工,择时一次干浇。

拼装悬吊系统

设临时悬吊系统下放拼装成型的套箱,套箱自重由浮力和悬吊系统承担。

设临时悬吊系统下放拼装成型的套箱,套箱自重和封底砼重量由倒挂牛腿承担。

工期

84天

88天

优

缺

点

比

较

优

点

1.钢套箱不承受波浪浮托力作用,整体抗波流能力强。

1.钢套箱分块加工、分块组拼下沉,材料投入较少,不需大型设备的投入。

2.钢套箱分块加工、分块组拼下沉,材料投入较少,不需大型设备的投入。

2.承台分次浇注方量较小;双壁钢套箱内与外界隔离,对控制承台砼内外温差有利。

3.承台砼可一次浇注完毕。

4.双壁钢套箱内与外界隔离,对控制承台砼内外温差有利。

缺

点

1.钢套箱拆除需进行水下切割。

1.钢套箱承受波浪浮托力作用,整体抗波流能力较差。

2.基底表层为淤泥,须作抛填处理,且易产生沉降。

2.钢套箱底板拆除比较困难,需进行水下作业。

3.承台砼一次浇注方量较大。

3.承台砼须分2次浇注。

经上述工期、成本、优缺点及套箱构造等方面比选较,西主墩承台拟采用无底双壁钢套箱进行设计与施工。

二、钢套箱设计

2.1设计条件

2.1.1地质条件

根据颗珠山大桥补充地质详勘报告,河床表层为淤泥。

2.1.2水文条件

⑴设计高水位:

2.15m

⑵流速:

V=1.2m/s

⑶波浪

二十年一遇波浪要素表

位置

波向

水位

H5%

T

T(平均)

L

颗珠山

NE

2.15

2.3

7.4

6.4

49.1

2.1.3设计参数

⑴海床面标高:

左幅最低海床标高约-3.5m,右幅平均海床标高约-4.5m。

⑵冲刷深度:

根据地质水文资料,参考东海大桥IV标的施工经验,本桥位局部冲刷按1m考虑。

⑶钢套箱参数

钢套箱设计参数

序号

工程

标高(m)

1

钢套箱顶标高

+5.5m

2

钢套箱底标高

-4.5m(-5.5m)

3

内支撑标高

+5.3m

4

承台顶标高

+4.5m

5

承台底标高

-0.5m

6

封底砼底标高

-3.0m

7

设计抽水位

+2.15m

2.2结构计算

详见附件——计算书。

2.3钢套箱结构简介

双壁钢套箱平面矩形,圆形倒角,内壁平面尺寸为24m×17.4m,外平面尺寸为26m×19.4m,套箱左幅高11m,右幅高10m。

壁厚1.0m,刃脚高为0.8m。

钢套箱竖向分2节,顶节高度为5m,底节高度为5m或6m;平面每节划分为10块,块间设有钢箱或竖向加劲桁片。

2.3.1套箱结构组成

钢套箱由壁板、竖向背肋、水平环向桁架、钢箱以及内支撑组成。

2.3.2套箱侧板

钢套箱壁板:

经计算拟定面板采用6mm钢板。

面板加劲肋:

拟采用角钢∠75×75×6,竖向布置间距为20cm~30cm不等。

2.3.3水平环向桁片

水平环向桁片是钢套箱主要承重部位,主要承受壁板传递的荷载,通过内支撑传递给钢套箱达到受力平衡,水平桁片沿竖向布置间距为1m。

水平桁片由弦杆和斜杆组成,弦杆为δ10×250mm钢板,斜杆为2∠90×56×6。

2.3.4钢箱

内支撑处均设有钢箱,共有12个。

钢箱断面尺寸为1.0m×1.0m,高度方向每50cm设置一道“回形板”,箱内采用钢板加劲。

2.3.5内支撑

设置一道内支撑,内支撑采用2[40a,在钢套箱顶部对应于钢箱设置。

三、钢套箱施工

3.1概述

⑴钢套箱由钢板和型钢焊接而成,套箱壁、分隔舱和钢箱均为水密结构。

双壁钢套箱的主要作用和用途是为承台施工创造一个良好的干施工作业环境,因此,双壁钢套箱施工是主墩基础施工的关键工序之一。

⑵钢套箱施工采用现场分片制作,试拼合格后通过栈桥运输至墩位现场,用墩位处的50t履带吊或浮吊进行吊装组拼,采用钢护筒上的吊装系统下沉钢套箱,水下刚性导管法进行封底砼灌注。

3.2施工工艺流程

3.3施工技术要点

3.3.1钢套箱制作、试拼装

⑴钢套箱在施工现场分片制作,单片重量一般控制在15t以内,根据钢套箱结构设计,每节钢套箱按照10片进行加工。

⑵钢套箱分片制作采用流水作业组织生产,每片钢套箱均在特制的平台和模具上组装焊接成型。

⑶每节钢套箱加工完成后,均进行该节钢套箱整体试拼工作,以检验钢套箱加工误差和加工质量。

3.3.2钢套箱拼装

⑴底节钢套箱分片拼装在墩位现场的拼装平台上进行。

拼装平台利用主护筒和钢管桩搭设而成。

钢套箱拼装利用墩位处的50t履带吊或浮吊实施。

⑵以底节钢套箱作为拼装平台拼装顶节钢套箱。

⑶顶节钢套箱拼装焊接完成,焊接横桥向三道内支撑,内支撑随钢套箱一起下沉。

其余内支撑待封底抽水后焊接。

⑷接缝焊接应严格把关,设专职人员现场蹲点,接缝焊接完毕进行渗透检验,以确保焊缝质量。

3.3.3钢套箱下沉

⑴钢套箱采用在钢护筒上设置吊装下沉系统,以5t卷扬机为动力进行下沉。

⑵下沉系统设置

①钢套箱总重量达285t,采取在钢套箱内壁设置10个下沉吊点,每个吊点按照30t的荷载进行控制设计。

各个吊点上均安装1台5t卷扬机配6轮滑车。

②采用在主护筒上焊接立柱和斜拉杆形成吊装支架。

⑶导向架设置

①为了保证钢套箱下沉过程中和下沉到位后,其平面位置和倾斜度满足要求,采取在护筒上设置刚性导向,一个钢套箱共设置12个导向。

②导向架由导向型钢和支腿组成,支腿均由型钢和钢板焊接而成。

③导向架顶标高为+9.0m,底标高为0.0m,总长为9.0m,共设置4个支腿。

④导向架导轨顶至钢套箱内侧的间隙为3cm。

⑤为了避免导向支腿处的护筒产生局部变形,在护筒内设型钢支撑,其位置应与导向架支腿位置相对应。

⑷采用在套箱壁内加水,以抵消部分浮力,以其自重下沉至设计标高。

⑸套箱着床稳定后,立即进行套箱内和套箱外侧的砂袋抛填。

⑹钢套箱的纠偏、调位主要靠钢护筒和导向进行。

3.3.4钢套箱封底

⑴锚筋设置:

承台砼一次浇注完毕,方量大,为保证封底砼满足承载要求,在封底范围的护筒四周焊接锚固钢筋。

⑵钢套箱封底在钢套箱下沉到位并进行基底处理后进行。

采用刚性导管法灌注水下封底砼,封底净面积为316㎡和343.8㎡,共布设18根导管。

⑶封底砼最大方量为688m3左右,砼采用后场150m3/h的搅拌站集中搅拌供料,配备3辆搅拌运输车通过栈桥运料至现场,直接用输送泵泵送到料斗内进行封底砼灌注。

⑷封底砼方量大,砼配合比拟采用掺加缓凝剂,砼初凝时间为10小时左右,以保证所有封底砼在砼初凝前浇注完成。

四、进度安排和主要机械设备配置

4.1进度安排

⑴施工周期分析如下:

序号

工序名称

有效作业天数

气候影响系数

实际天数

1

平台拆除、清理河床等准备工作

6

1.2

7

2

拼装平台搭设、下沉吊装系统安装、导向安装等

14

1.2

17

3

第一节钢套箱组拼、焊接

5

1.5

7.5

4

第二节钢套箱组拼、焊接

5

1.5

7.5

5

钢套箱下沉定位

1

1.0

1

6

钢套箱内外砂袋、片石抛填及基底处理

6

1.0

6

7

封底砼浇筑

2

1.0

2

8

等封底砼强度、破桩头

10

1.5

15

9

钢筋安装、承台砼施工

6

1.5

9

10

砼养生及钢套箱拆除

12

1.0

12

合计

84

⑵按照上述分析一个主墩承台施工为84天,按照3个月编排计划。

4.2主要机械设备配置

根据年度施工计划进度和西主墩钢套箱施工计划进度安排,主要机械设备配置如下:

50t履带吊1台,80t浮吊1台,拌和站2座(60m3/h、90m3/h各1座),砼搅拌车3台,砼输送泵2台,潜水设备2套。

五、质量安全保证措施、环境保护和文明施工

5.1质量保证措施

钢套箱施工是主墩承台施工的前提和保障,我部对钢套箱设计与施工方案进行了反复的讨论、论证,确保施工的可靠性。

建立以工程经理为工程质量第一责任人的工程质量管理机构(见下图),和以工程总工程师负责的工程技术、质检、实验、测量四位一体的质量保证体系,严格施工过程中的质量控制。

质量管理框图

5.1.1质量管理机构

质量管理组织机构采用定期和不定期相结合的工作方式开展质量检查工作。

工程部质量管理组织机构每旬组织一次质量检查和评比活动,每分项工程施工完毕召开一次质量分析会;作业班组实行上、下工序交接检查制度。

5.1.2质量保证体系

⑴监控测量体系

首先由测量组加密施工控制网,在监理工程师的协助下对控制网进行全面复测。

现场操作人员熟悉钢套箱施工相关资料,采用一种方法放样,多种方法复核,确保测量结果满足设计要求。

施工测量严格按照规范操作,定期检校仪器,保证仪器良好,作好施工观测记录,确保施工测量程序有效进行,保证工程质量。

⑵质检体系

施工过程中每完成一道工序,现场施工技术人员必须填写相关记录表格,尤其对钢套箱的结构尺寸、加工情况等等必须作好详细的记录,对于加工不符合设计要求的钢套箱一律不允许进场。

作业班组实行上下工序交接检查制度,并对关键工序实行跟踪检查,做到预防为主。

5.2安全保证措施

5.2.1建立安全生产保证体系

“安全生产”是一切施工的前提条件,因此,在整个施工过程中,我们必须始终贯彻落实“安全第一,预防为主”的方针,建立健全的安全生产保证体系。

保证体系

制度保证

组织保证

思想保证

经济保证

信息反馈

定期检查

安全委员会

安全教育培训班

安全经济责任制

安全第一预防为主主

经常性检查

工程部安全领导组

设立安全奖

举办安全知识竞赛

重点工序检查

工程部安全员

奖罚分明

安全领导小组

人身机械保险

文明施工、安全生产

确保各道工序施工安全

成立以工程经理为第一责任人的安全生产保障体系,成立安全生产委员会,设置专门的安全管理部门,配备专门的安全管理人员,各作业队选配责任心强的人员任本作业队的兼职安全员,在经理部的领导下,随时随地在工地进行检查,充分发挥监督管理作用。

5.2.2施工安全措施

⑴防风浪措施

①与国家海洋局东海海区环境预报中心和上海市气象局取得密切联系,建立东海区海洋气候预报网络,及时预报,做到现场施工信息准确。

②根据指挥部建议的避风港位置,及时与相关单位进行联系,并确定避风港位置。

遇有恶劣天气,合理安排水上施工设备顺序进入避风港,人员撤离施工区域。

③经理部安排人员24小时轮流值班,随时接听天气预报,将信息及时反馈到各作业区域。

对施工现场的构件采取加强加固措施。

④接到预报,防风、防台领导小组立即展开工作,统一部署,全体人员进入应急状态,现场停止施工,由抢险小组控制现场,使损失减少到最低限度。

⑵施工船舶安全管理

①施工船舶必须持有符合沿海开放海区安全要求的各类有效证书,按规定配齐合格船员、船机、通讯、消防、救生、防污等各类设备必须安全有效。

②严格按照有关规定进行船舶海上管理,确保船舶施工安全。

③配备运输船舶水上甚高频电话系统终端设备,昼夜保持通讯畅通,按规定显示有效的航行、停泊和作业信号。

④遵守“以避(防)为主,以救(抗)为辅,留足余地,自我保护”的原则。

5.3环保措施

按照《中华人民共和国环境保护法》以及地方法规和行业企业要求,采取措施控制施工现场的各种粉尘、废水、废气、废渣等对环境的污染和危害。

环境保护坚持“预防为主、防治结合”的方针,努力实现可持续发展战略。

5.4文明施工

我们将严格按照招标文件有关章节具体要求和我公司有关文明施工的具体规定,制定严格的工程经理部文明施工管理条例和计划,全体进场员工必须认真遵守、严格执行,坚决做到文明施工,充分体现出我公司现代化施工企业的精神风貌。