化工原理课程设计方案苯甲苯的分离9.docx

《化工原理课程设计方案苯甲苯的分离9.docx》由会员分享,可在线阅读,更多相关《化工原理课程设计方案苯甲苯的分离9.docx(33页珍藏版)》请在冰豆网上搜索。

化工原理课程设计方案苯甲苯的分离9

化工原理课程设计

---板式精馏塔的设计

姓名

班级1114071学号111407102指导老师

序言

化工原理课程设计是综合运用《化工原理》课程和有关先修课程<《物

理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教案,是理论联系实际的桥梁,在整个教案中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物<含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下<有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。

一、化工原理课程设计任书3

二、设计计算

3

1.设计方案的确定3

2.精馏塔的物料衡算3

3.塔板数的确定4

4.精馏塔的工艺条件及有关物性数据的计算8

5.精馏塔的塔体工艺尺寸计算10

6.塔板主要工艺尺寸的计算11

7.筛板的流体力学验算13

8.塔板负荷性能图15

9.接管尺寸确定30

二、个人总结32

三、参考书目

<一)化工原理课程设计任务书

板式精馏塔设计任务书

设计题目:

设计分离苯―甲苯连续精馏筛板塔

二、设计任务及操作条件

1、设计任务:

物料处理量:

7万吨/年

进料组成:

37%苯,苯-甲苯常温混合溶液<质量分率,下同)

分离要求:

塔顶产品组成苯>95%

塔底产品组成苯<6%

2、操作条件

平均操作压力:

101.3kPa

平均操作温度:

94C

回流比:

自选

单板压降:

<=0.9kPa

工时:

年开工时数7200小时化工原理课程设计

三、设计方法和步骤:

1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

对选定的工艺流程,主要设备的形式进行简要的论述。

2、主要设备工艺尺寸设计计算

<1)收集基础数据

<2)工艺流程的选择

<3)做全塔的物料衡算

<4)确定操作条件

<5)确定回流比

<6)理论板数与实际板数

<7)确定冷凝器与再沸器的热负荷

<8)初估冷凝器与再沸器的传热面积

<9)塔径计算及板间距确定

<10)堰及降液管的设计

<11)塔板布置及筛板塔的主要结构参数

<12)塔的水力学计算

<13)塔板的负荷性能图

<14)塔盘结构

<15)塔高

<16)精馏塔接管尺寸计算

3、典型辅助设备选型与计算<略)

包括典型辅助设备<换热器及流体输送机械)的主要工艺尺寸计算和设备型号规格的选定。

4、设计结果汇总

5、工艺流程图及精馏塔工艺条件图

6、设计评述

四、参考资料

《化工原理课程设计》天津大学化工原理教研室,柴诚敬刘国维李阿娜编;《化工原理》<第三版)化学工业出版社,谭天恩窦梅周明华等编;《化工容器及设备简明设计手册》化学工业出版社,贺匡国编;《化学工程手册》上卷化学工业出版社,化工部第六设计院编;《常用化工单元设备的设计》华东理工出版社。

、设计计算

1.设计方案的选定及基础数据的搜集本设计任务为分离苯一甲苯混合物。

由于对物料没有特殊的要求,可以在常压下操作。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送人精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔底设置再沸器采用间接蒸汽加热,塔底产品经冷却后送至储罐。

其中由于蒸馏过程的原理是多次进行部分汽化和冷凝,热效率比较低,但塔顶冷凝器放出的热量很多,但其能量品位较低,不能直接用于塔釜的热源,在本次设计中设计把其热量作为低温热源产生低压蒸汽作为原料预热器的热源之一,充分利用了能量。

塔板的类型为筛板塔精馏,筛板塔塔板上开有许多均布的筛孔,孔径

一般为3~8mm筛孔在塔板上作正三角形排列。

筛板塔也是传质过程常用的塔

设备,它的主要优点有:

(1>结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的

80%左右。

(2>处理能力大,比同塔径的泡罩塔可增加10〜15%。

(3>塔板效率咼,比泡罩塔咼15%左右。

(4>压降较低,每板压力比泡罩塔约低30%左右。

筛板塔的缺点是:

(1>塔板安装的水平度要求较咼,否则气液接触不匀。

(2>操作弹性较小(约2〜3>。

(3>小孔筛板容易堵塞。

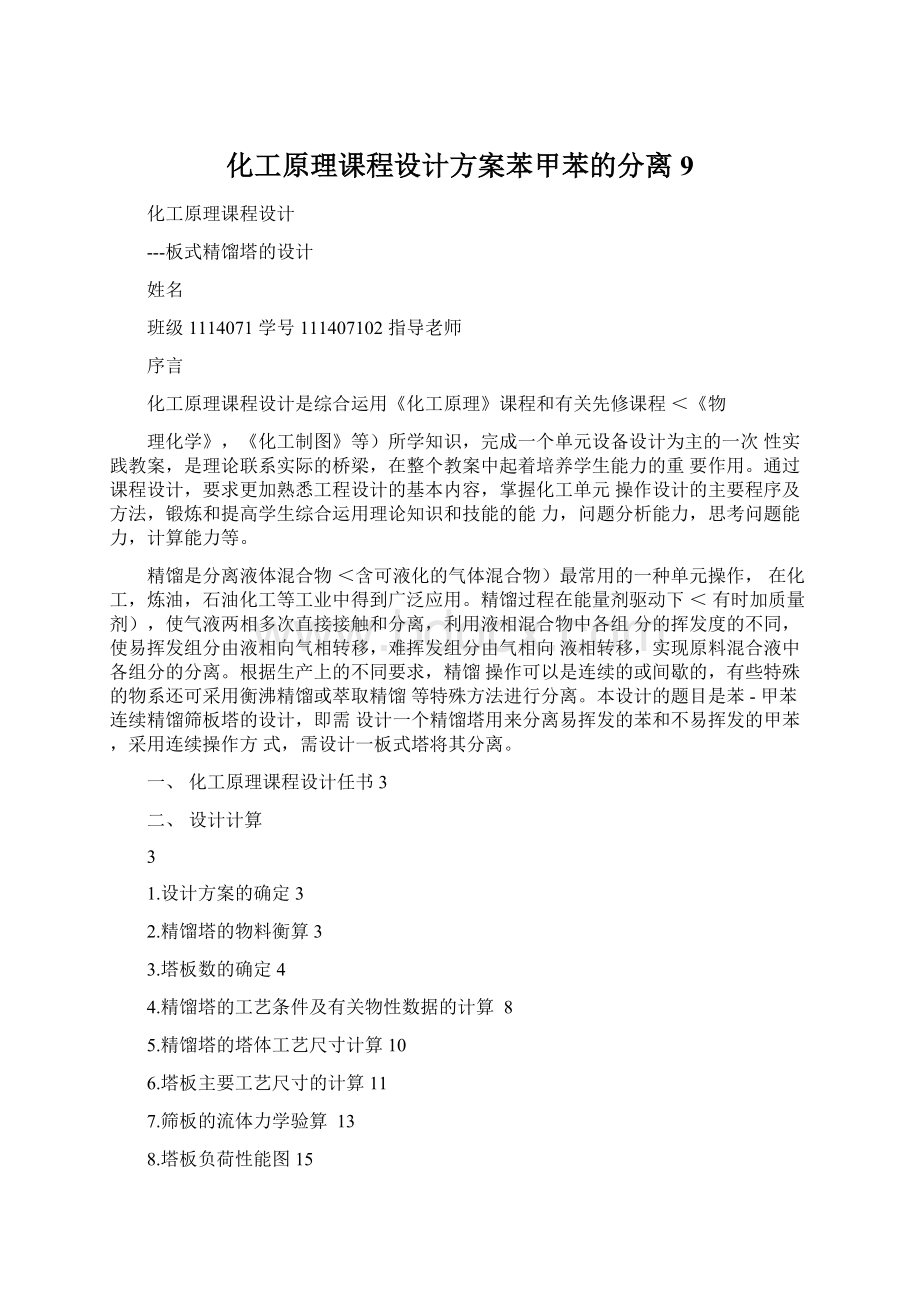

下图是板式塔的简略图

T塔顶产品

(或冷凝衙谓出液)

L‘m

图1

板式精谓塔

表1

苯和甲苯的物理性质

工程

分子式

分子量M

临界温度

临界压强

沸点tcPc苯A

78.11

80.1

288.5

6833.4

甲苯B

C6H5—CH

92.13

110.6

318.57

4107.7

表2

苯和甲苯的饱和蒸汽压

温度

80.1

85

90

95

100

105

110.6

二,kPa

101.33

116.9

135.5

155.7

179.2204.2

刁,kPa

240.0

40.0

46.0

54.0

63.3

74.3

86.0

表3常温下苯一甲苯气液平衡数据

<[2]:

E

例1—1附表

2)

温度

±1

80.1

85

90

95

100

105

110.6

液相中苯的摩尔分率

1.000

0.780

0.581

0.412

0.258

0.130

0

汽相中苯的摩尔分率

1.000

0.900

0.777

0.630

0.456

0.262

0

温度

表4纯组分的表面张力([1]:

1附录图7>

80

90

100

110

120

苯,mN/m

21.2

20

18.8

17.5

16.2

甲苯,Mn/m

21.7

表5

20.6

组分的液相密度

19.5

([1]:

丁附录

18.4

图8>

17.3

温度(C>

80

90

100

110

120

苯,kg/

814

805

791

778

763

甲苯,kg/-

809

801

791

780

768

表6液体粘度

卩<[1]:

1)

温度(C>

80

90

100

110

120

苯0.308

0.279

0.255

0.233

0.215

甲苯0.311

0.286

0.264

0.254

0.228

表7常压下苯甲苯的气液平衡数据

温度tC

液相中苯的摩尔分率

x

气相中苯的摩尔分率

y

110.56

0.00

0.00

109.91

1.00

2.50

108.79

3.00

7.11

107.61

5.00

11.2

105.05

10.0

20.8

102.79

15.0

29.4

100.75

20.0

37.2

98.84

25.0

44.2

97.13

30.0

50.7

95.58

35.0

56.6

94.09

40.0

61.9

92.69

45.0

66.7

91.40

50.0

71.3

90.11

55.0

75.5

80.80

60.0

79.1

87.63

65.0

82.5

86.52

70.0

85.7

85.44

75.0

88.5

84.40

80.0

91.2

83.33

85.0

93.6

82.25

90.0

95.9

81.11

95.0

98.0

80.66

97.0

98.8

80.21

99.0

99.61

80.01

100.0

100.0

2精馏塔的物料衡算

的摩尔分率

Ma=78,1\kg!

kmol

(1>原料液及塔顶、塔底产品

苯的摩尔质量

甲苯的摩尔质量「二'1口二

<2)原料液及塔顶

产品的平均摩尔质量

<3)

总

物

料

衡

算

苯物

料

衡算

121.54

X

0.409

联

立

解得

D

W=69.55kmol/h

式中F

原料液流量

D---

塔顶产品量

W--

塔底产品量

3

塔板

数

<1

)

理论

板

层

数

苯一

甲苯

属理想物

系,

可采

用图

原

料处理

①由手册查得苯一甲苯物系的气液平衡数据,绘出

121.54=D+W

=0.957D+0.070

42.99kmol/h

的确定

NT的求取解法求理论板层数。

x〜y图,见下图

0.95

0.9

065

08

075

3.7065

o.e

0.55

0.5

045

0.4

0.35

0.3

025

Ci.2

0.15

0.951

7

-:

一

L

<■

/

>

/

X

/

71

\

/

/

、

'JF'

/

7

/

/

r

■X

'

00.05010.15020.250.30l3S04a450.50.550l&0.65Ol?

0.750i30.65Q.9

0.05

0

CreatedwithahialversionoJAdvancedGraphet,http;/

②求最小回流

采用作图法求最小回流比。

在上图中对角线上,自点ev0.409,0.409)作垂线

ef即为进料线(q线>,该线与平衡线的交点坐标为

r=0.567,'I=0.346

故最小回流

取操作回流比为«

③求精馏塔的

1_—__■[k]

液相负荷

W■

■—_■

(泡点进料:

q=1>

④求操作线方程

精馏段操作线方程为

提馏段操作线方程为

<2)逐板法求理论板

=2.475

可解得

相平衡方程

三=0.957

=0.901

0.696

因为v精馏段理论板n=5

<所以提留段理论板n=4

全塔效率的计算<查表得各组分黏度=0.269,=0.277)

捷算法求理论板数

由公式

由

代入

L—■

精馏段实际板层数55/0.52=9.610,

提馏段实际板层数=4/0.52=7.69〜8

进料板在第11块板

4精馏塔的工艺条件及有关物性数据的计算

<1)操作压力计算

塔顶操作压力也=93.2kPa

塔底操作压力=109.4kPa

每层塔板压降△P=0.9kPa

进料板压力也=93.2+0.9X10=102.2kPa

精馏段平均压力Pm=<93.2+102.2)/2=97.7kPa

提馏段平均压力Pm=<109.4+102.2)/2=105.8kPa

<2)操作温度计算

依据操作压力,由泡点方程通过试差法计算出泡点温度,其中苯、甲苯的饱和蒸气压由

安托尼方程计算,计算过程略。

计算结果如下:

塔顶温度=82.7C

进料板温度=94.2C

塔底温度=105.1T

精馏段平均温度=<82.7+94.2)/2=88.5C

提馏段平均温度=<94.2+105.1)/2=997C

<3)平均摩尔质量计算

塔顶平均摩尔质量计算

由xD=<1=0.957,代入相平衡方程得

x1=0.901一

进料板平均摩尔质量计算

由上面理论板的算法,得=0.622,□二

0.399」

塔底平均摩尔质量计算

由xw=0.070,由相平衡方程,得yw=0.157

精馏段平均摩尔质量

提馏段平均摩尔质量

<4)平均密度计算

①气相平均密度计算

由理想气体状态方程计算,精馏段的平均气相密度即

提馏段的平均气相密度

②液相平均密度计算

液相平均密度依下式计算,即

1/亠/宀/

/Pim/Fin/Pls

塔顶液相平均密度的计算

由t482.7C,查手册得

塔顶液相的质量分率

进料板液相平均密度的计算

由tF=94.2C,查手册得

进料板液相的质量分率

塔底液相平均密度的计算

由tw^105.1r,查手册得

塔底液相的质量分率

精馏段液相

提馏段液相平均密度为

(5>

液体

平

均

表

面

张

力

计

算

液

相平均

表面张

力

依

下式

:

计算

即

%

塔

顶液相

平

均

表

面

张

力的

计

算算

由

tD

82.7

C

查

手

册

得

CT

A=20.94mN/m

CT

B=21.39

mN/m

CT

LDm=0.957

X

20.94+(1-0.957〉

X

21.39=20.98

mN/m

进

料板液

相

平均

表

面

张

力的

计

算算

由

tF=

94.2°C

查

手

册

得

CT

A=19.36

m

N/m

CT

B=20.21m

N/m

(TLFm=0.409X19.36+0.591:

X20.21=19.86mN/m

塔

底液相

平

均

表

面

张

力的

计

算算

由

tD

105.1

C

查

手

册

得

CT

A=19.10

mN/m

CT

B=19.48

mN/m

CT

Lwm=0.07

X

19.10+(1-0.07〉

X

19.48=19.45mN/m

精

馏段

液相

平

均

表

面

张

力

为

(TLm=<20.98+19.86)

/2=20.42mN/m

提

馏段

液相

平

均

表

面

张

力

为

CT

Lm=<19.86+19.48

)

/2=19.85

mN/m

(6>

液

体

平

均

粘

度

计

算

液

相平均粘

度

依下

计

算

即

lg

11

Lm=

Xi

ilg

1

i

塔

顶液

相

平

均

粘

度

的

计

算

由

tD=

82.7

C

查

手

册

得

A=0.300

mPa

s

1

B=0.304

mPa

•

s

lg

1LDm=0.957X

lg(0.300>+

(1-0.95>

X

lg(0.304>

解

出

1

LDm=0.300

mPa

•

s

进

料板

液相

平

均

粘

度

的

计

算算

由

tF=

94.2

C

查

手

册

得

11

A=0.269mPa

s1B=0.277

mPa

s

lg

1LFm=0.409X

lg(0.269>+(1-0.409〉

X

lg(0.277>

解出

1LFm=0.274mPa-s

塔

底液相

平均粘度

的

计算

由

tw=105.1

C,查

手

册得

A=0.244mPa

s1B=0.213

mPa

s

lg

1Lwm=0.07X

lg(0.244>+(1-0.07>

X

lg(0.213>

解出

1Lwm=0.215mPas

精

馏段液

相平均

粘

度为

1Lm=(0.300+0.27>/2=0.287mPa•s

提

馏段液

相平均

粘

度为

卩'Lm=(0.300+0.215>/2=0.258mPa•s

<7)气液负荷计算

精馏段:

到

提馏段:

塔板间距HT的选定很重要,它与塔高、塔径、物系性质、分离效率、塔的操作弹性,以及塔的安装、检修等都有关。

可参照下表所示经验关系选取。

表7板间距与塔径关系

按标准,塔径圆整为1.6m,则空塔气速0.820m/s。

对提馏段:

初选板间距1,取板上液层高度

可取安全系数为0.8,则<安全系数0.6—0.8),

按标准,塔径圆整为1.2m,则空塔气速0.820m/s。

将精馏段和提溜段相比较可以知道二者的塔径不一致,根据塔径的选择规定,对于相差不大的二塔径取二者中较大的,因此在设计塔的时候塔径取1.6m

6塔板主要工艺尺寸的计算

(1>溢流装置计算

因塔径D=1.6m,可选用单溢流弓形降液管,采用平行受液盘。

对精馏段各项

计算如下:

a>溢流堰长:

单溢流去lw=<0.6〜0.8)D,取堰长幵为0.66D=0.66x1.6=1.056m

b>出口堰高:

查[2]:

丨图3—11,知E=1.042,依式

c>降液管的宽度回与降液管的面积:

利用([2]:

I式3—10>计算液体在降液管中停留时间以检验降液管面积,

符合<)

依([2]:

ZI式3—11>:

e>受液盘

采用平行形受液盘,不设进堰口,深度为60mm

同理可以算出提溜段

a>溢流堰长:

单溢流去lw=<0.6〜0.8)D,取堰长幵为0.66D=0.8x1.6=1.056m

b>出口堰高:

1

c>降液管的宽度回与降液管的面积:

利用([2]:

I式3—10>计算液体在降液管中停留时间以检验降液管面积,

查[2]:

1图3—11,知E=1.02,依式”XJj

由卄I

依([2]:

同式3—11>:

yI符合<)

(2>塔板布置

精馏段①塔板的分块因D>800mm故塔板采用分块式。

查表3-7得,塔极分为4块。

对精馏段:

a>取边缘区宽度W=0.05m(30〜50mm>,安定区宽度II,<当D〈1.5m时,

Ws=60〜75mm

c>筛孔数「与开孔率F:

取筛空的孔径“|为,正三角形排列,一般碳的板厚为亠

取[丨

故孔中心距I

则每层板上的开孔面积为

Ws=60〜75mm

范围内)

则每层板上的开孔面积为

7筛板的流体力学验算

塔板的流体力学计算,目的在于验算预选的塔板参数是否能维持塔的正常操作,以便决定对有关塔板参数进行必要的调整,最后还要作出塔板负荷性能图。

(1>气体通过筛板压强相当的液柱高度计算

精馏段:

b>气体穿过板上液层压降相当的液柱高度:

由三与二关联图查得板上液层充气系数三=0.61,依式

c>克服液体表面张力压降相当的液柱高度「I

则单板压强:

」

(2>液面落差

对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。

(3>雾沫夹带

在设计负荷下不会发生过量雾沫夹带。

(4>漏液

由式■

漏液