《制造技术基础》实验教学指导书.docx

《《制造技术基础》实验教学指导书.docx》由会员分享,可在线阅读,更多相关《《制造技术基础》实验教学指导书.docx(14页珍藏版)》请在冰豆网上搜索。

《制造技术基础》实验教学指导书

一、加工误差统计分析

一、实验目的

1.通过检测工件尺寸、计算,画出直方图,分析误差性质,理解影响加工误差的因素。

2.掌握加工误差统计分析的基本原理和方法。

二、主要实验仪器及材料

1.外径千分尺。

2.工件200件。

三、掌握要点

数据的分组,正态分布曲线的绘制。

1.本和样本容量:

采用调整法成批加工某种零件,随机抽取其中一定数量进行测量,抽取的这批零件称为样本。

样本的件数称为样本容量,用n表示。

2.尺寸分散与分散范围:

由于随机误差和变值系统误差的存在,这些零件加工尺寸的实际数值是各不相同的,这种现象称为尺寸分散。

样本尺寸的最大值Xmax与最小值Xmin之差,称为分散范围。

3.分组及组距d:

将样本尺寸按大小顺序排列,分成k组,则组距d为:

d=(Xmax-Xmin)/k。

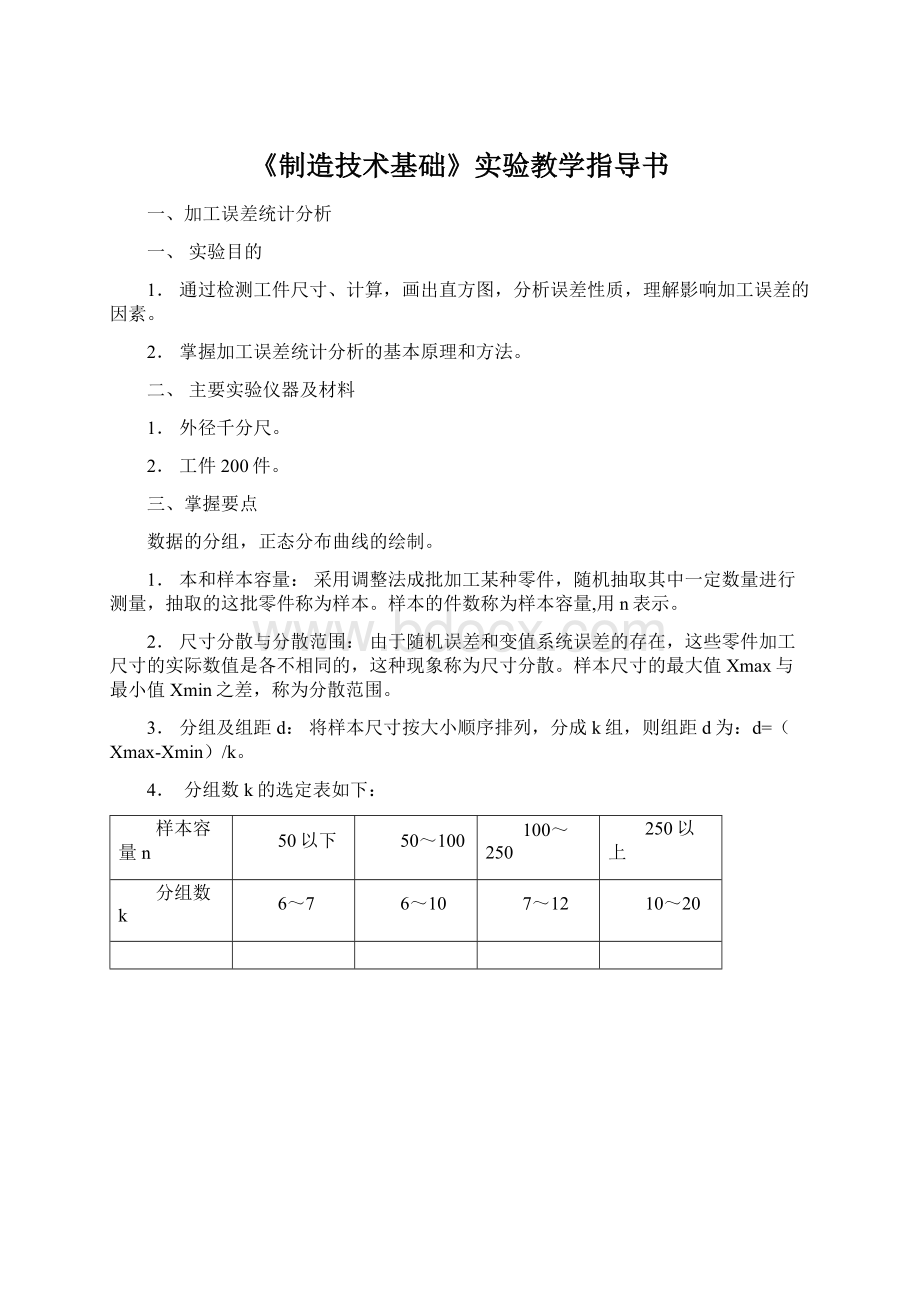

4.分组数k的选定表如下:

样本容量n

50以下

50~100

100~250

250以上

分组数k

6~7

6~10

7~12

10~20

5.际分布曲线(直方图):

以工件尺寸(或误差)为横坐标,以频数或频率密度作纵坐标,即可作出该批零件加工尺寸的等宽直方图。

再连接直方图中每一直方宽度的中点(组中值)得到一条折线,即实际分布曲线,见右图。

6.

实践和理论分析表明,当用调整法加工一批工件时,其尺寸误差是由很多相互独立的因素综合作用的结果,如果其中没有—个因素起决定作用,则加工后零件的尺寸分布服从正态分布曲线(又称高斯曲线),见右图。

式中Y——正态分布的概率密度;

α——正态分布曲线的均值

σ——正态分布曲线的标准偏差(均方根偏差)

特点:

1).均值α决定正态分布曲线的中心位置,且在其左右对称。

当X=α时,是曲线Y的最大值,即:

;在X=α±σ处曲线有拐点;曲线以X轴为渐近线,曲线成钟形。

2).标准偏差σ是决定曲线形状的参数。

σ值增大,则Ymax减小,曲线将趋于平坦,尺寸分散性越大;相反,σ值越小,则曲线瘦高,尺寸分散性越小。

故σ值表明了一批工件加工精度的高低(σ值小,Ymax值大,加工精度高)。

3).分布曲线下所包含的全部面积代表一批加工零件,即100%零件的实际尺寸都在这一分布范围内。

如右图中,C点代表规定的最小极限尺寸Xmin,CD代表零件的公差带,在曲线下面C、D两点之间的面积代表加工零件的合格率。

曲线下面其余部分的面积(图上无阴影线的部分)则为废品率。

在加工外圆时,图上左边无阴影线部分相当于不可修复的废品,右边的无阴影线部分则为可修复的废品;在加工内孔时,则恰好相反。

四、实验内容

1.在车床上连续加工一批试件(约100件),按加工顺序在测量其尺寸,并记录之。

把测量所得的尺寸大小分组,每组的尺寸间隔为0。

002毫米。

2.实际分布曲线(直方图):

以工件尺寸(或误差)为横坐标,以频数或频率密度作纵坐标,即可作出该批零件加工尺寸的等宽直方图。

再连接直方图中每一直方宽度的中点(组中值)得到一条折线,即实际分布曲线。

五、测量与处理数据

分组尺寸范围

(mm)

7.480-

7.485

7.485-

7.492

7.490-

7.495

7.495-

7.5

7.5-

7.505

7.505-

7.510

7.510-

7.515

7.515-

7.520

7.520-

7.525

7.525-

7.530

实测尺寸(mm)

实测尺寸(mm)

实测尺寸(mm)

实测尺寸(mm)

每组数量(个)

六、心得体会

二、车刀角度测量

一、实验目的

1.加深对车刀角度标注方法的理解。

2.掌握万能角度尺的使用方法。

3.了解车刀几何角度对加工质量的影响。

二、主要实验仪器及材料

1.万能角度尺

2.外圆车刀

三、掌握要点

了解车刀的结构,加深对车刀几何角度的理解,了解刀具的几何角度在加工中的作用。

车刀的种类很多,结构也有所不同。

车刀的基本角度:

前角γo

后角αo

主偏角κr

副偏角κr′

刃倾角λs

刀尖角εr

刀具的几何角度在加工中的作用

(1)前角的作用:

影响刃口的锋利程度、切削力的大小与切屑变形的大小及刀头强度等。

(2)后角的作用:

减少后刀面与工件表面之间的摩擦,也影响车刀强度和锋利程度等。

(3)主偏角的作用:

主要影响车刀的散热条件、切削分力的大小和方向的变化等。

(4)副偏角的作用:

主要减少副刀刃与工件已加工表面的摩擦,影响工件的表面加工质量及车刀的强度。

(5)刃倾角的作用:

主要是控制排屑方向和影响刀头的强度。

1.正值刃倾角(+λs):

刀尖位于主切削刃的最高点时。

2.负值刃倾角(-λs):

刀尖位于主切削刃的最低点时。

3.零值刃倾角(λs=0):

当主切削刃和基面平行时。

(6)刀尖角的作用:

影响刀尖的强度和散热性能。

(7)楔角的作用:

影响刀头的强度。

在我们了解了刀具几何角度的作用后,再了解一下几何角度的选择

(1)前角的选择:

常用值γo=5°~35°

1车削脆性材料或硬度较高的材料,选较小前角;

2粗加工时应选较小前角;

3车刀材料的强度、韧性较差,前角取小值。

(2)后角的选择:

常用值αo=5°~12°

1车削脆性材料或硬度较高的材料,选较小后角;

2粗加工时应选较小后角;

3车刀材料的强度、韧性较差,后角取小值。

(3)主偏角的选择:

常用值45º、75º、90°

1工件刚性差,应选较大的主偏角。

2加工阶台轴类的工件,取κr>90°。

3车削硬度较高的工件,选较小的主偏角。

(4)副偏角的选择:

一般取κr′=6°~8°。

精车时副偏角选稍小些。

(5)刃倾角的选择:

车削一般工件,则取λs=0º

1粗加工和断续切削时,取负值λs。

2精车时,取正值λs。

三点注意事项:

(1)任何车刀角度的选择必须遵循选择原则。

(2)工作过程中,车刀不能磨负后角。

(3)车刀主偏角永远为正值。

四、实验内容

1.绘制车刀图。

2.在基面Pr内测量主偏角Kr、副偏角Kr′

3.在主剖面Po内测量前角γo、后角αo

4.在切削平面Ps内测量刃倾角λs:

5.测量刀尖角εr。

6.记录测量数据。

五、心得体会

三、车床结构分析

一、实验目的和要求

1、了解机床的用途,总体布局以及机床的主要技术性能;

2、对照机床传动系统图,分析机床的传动路线;

3、了解和分析机床主要零件的构造和工作原理.

二、主要实验仪器及材料

C620普通车床

三、车床简介

1、车床的用途

普通车床是能对轴、盘、环等多种类型旋转类工件进行多种工序加工的卧式车床,常用于加工工件的内外回转表面、端面和各种内外螺纹,采用相应的刀具和附件,还可进行钻孔、扩孔、攻丝和滚花等。

普通车床是车床中应用最广泛的一种,因其主轴以水平方式放置故称为卧式车床。

车床类机床:

能加工各种零件的回转表面。

内外圆柱面、圆锥面、成形回转表面和旋转体的端面,有的车床还能加工螺纹面及孔加工。

车床上使用工具:

主要是车刀、有些车床可用孔加工刀具,如钻头、扩孔钻及铰刀等,和螺纹刀具如丝锥、板牙等。

对车螺纹:

主轴的旋转和刀架的移动是两个分运动。

(主运动)

对车圆柱面:

主轴的旋转和刀架移动是两个独立运动。

(主运动和进给运动)。

车床除了能实现表面成形运动外,还有一些不可缺少的辅助运动,如切入运动、退刀运动、有的车床还有刀架的横纵向的机动快移,重型车床还有尾架的机动快移。

2、车床的分类,在车床类机床中,按其用途和结构不同可分为:

①卧式车床(普通车床)和落地车床,②立式车床,③转塔车床,④单轴和多轴、自动和半自动车床,⑤仿形车床和多刀车床,⑥数控车床和车削中心

3、普通车床,能加工轴类、套类的用途和布局

普通车床

用途:

加工盘类和环类零件上的回转表面(内外圆柱面、圆锥面、环槽及成形回转面)能加工端面、螺纹面;能加工孔(钻孔、扩孔、铰孔)和滚花.见下图

机床的布局:

机床的总体布局是指机床所有主要部件的位置的配置及相互关系。

机床的加工对象以轴类零件和直径不大的盘类零件为主,采用卧式。

功能:

支承主轴并把运动和动力传递给主轴,使主轴带动工件按规定的转速旋转,以实现主运动。

普通车床的总体布局是:

主轴箱布置在上方,符合右手操作的习惯,各主要部件主轴箱、刀架、尾座、进给箱、溜板箱的配置形式在使用中方便操作、观察、检查、测量等。

四、实验内容

1、介绍机床的用途,布局,各操纵手柄的作用及其操作方法。

2、揭开主轴箱盖,根据机床传动系统图和主轴箱展开图,看清各档传动路线及传动件的构造。

(1)看懂标牌符号的意义,明确主轴箱操纵手柄的作用。

(2)了解主传动系统的传动路线,主轴正转、反车、高速、低速是如何调整实现的。

(3)结合挂图对照实物了解摩擦离合器的结构原理及其调整操纵情况。

(4)操纵Ⅱ一Ⅲ轴上两个滑移齿轮移动,操纵Ⅳ轴上两个滑移齿轮及Ⅵ轴的一个滑移齿轮,注意他们的动作过程和啮合位置。

(5)结合挂图对照实物了解主轴前轴承、中轴承、后轴承、轴上齿轮离合器的构造,了解前后轴承的作用及调整方法。

(6)观察卸荷皮带轮的结构。

(7)了解主轴箱的润滑系统及各传动件的润滑油流经路程。

(8)观察车螺纹用变向机构及挂轮.

3、主轴箱:

又称床头箱,它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。

主轴为空心结构,便于穿过长棒料,内部装有主轴和变速及传动机构,该结构属集中传动式,适合普通精度车床。

4、进给箱:

进给箱用来改变进给量。

主轴经挂轮箱传入进给箱的运动,通过移动变速手柄来改变进给箱中滑动齿轮的啮合位置,便可使光杆或丝杆获得不同的转速。

内装有进给运动的变换机构,进给箱用于变换进给量及所加工的螺纹导程,使光杠和丝杠获得所需的转速。

结合进给箱展开图及传动系统图,观察基本组、增倍组操纵机构,螺纹种类移换机构,有及光杠、丝杠传动操纵机构。

5、溜板箱:

溜板箱用来使光杠和丝杠的转动改变为刀架的自动进给运动。

光杠用于一般的车削,丝杠只用于车螺纹。

溜板箱中设有互锁机构,使两者不能同时使用。

与刀架的最下层—纵向溜板相连与刀架起作纵向运动。

功能:

把丝杠或光杠的旋转转换为刀架的纵、横向直线运动,使刀架实现进给或车削螺纹的纵向进给和快速移动,车削圆柱面时,既也机动进给,也可手动进给。

了解纵向、横向的机动进给及快速移动的操纵机构,丝杠,光杠进给的互锁机构,对开螺母机构:

超越离合器及过载保护装置。

6、刀架:

刀架用来夹持车刀并使其作纵向、横向或斜向进给运动。

刀架可沿床身上的导轨作纵向移动,由上、中、下三层溜板组成,上溜板为进给距离较短的纵、横向斜向手动进给,中溜板为横向进给,下溜板为纵向进给。

刀架就是用于装夹刀具实现所需的进给运动。

刀架总体是由纵向溜板,横向溜板,转盘,刀架溜板及刀架五部分组成.了解各溜板间隙及横向丝杠螺母间隙调整方法。

7、尾座:

尾座安装在床身右端的尾座导轨上,可沿导轨纵向调整其位置。

功能:

用后顶尖支承长工件,或安装孔加工刀具进行孔加工。

观察尾架的构造,尾架套筒的夹紧方法。

尾架套筒与机床中心线同轴度的调整方法。

8、床身:

了解床身的整体结构,床身导轨分几组?

各组的作用是什么?

床身:

固定在左右床腿7和5上,固定、支撑各部件、使个部件在工作中保持准确的相对位置,上面有两组导轨,外面一组支撑大拖板、刀架,另一组支撑尾架。

五、回答问题:

1、刀架部件有几部分组成?

各有何作用?

中溜板间隙如何调整?

2、分析说明内外摩擦片间隙过大或过小会出现什么现象?

对车床工作有何影响?

怎样调整内外片之间的间隙?

3、结合机床外形图与传动系统图,说明各操纵手柄的作用?