SPC1.docx

《SPC1.docx》由会员分享,可在线阅读,更多相关《SPC1.docx(10页珍藏版)》请在冰豆网上搜索。

SPC1

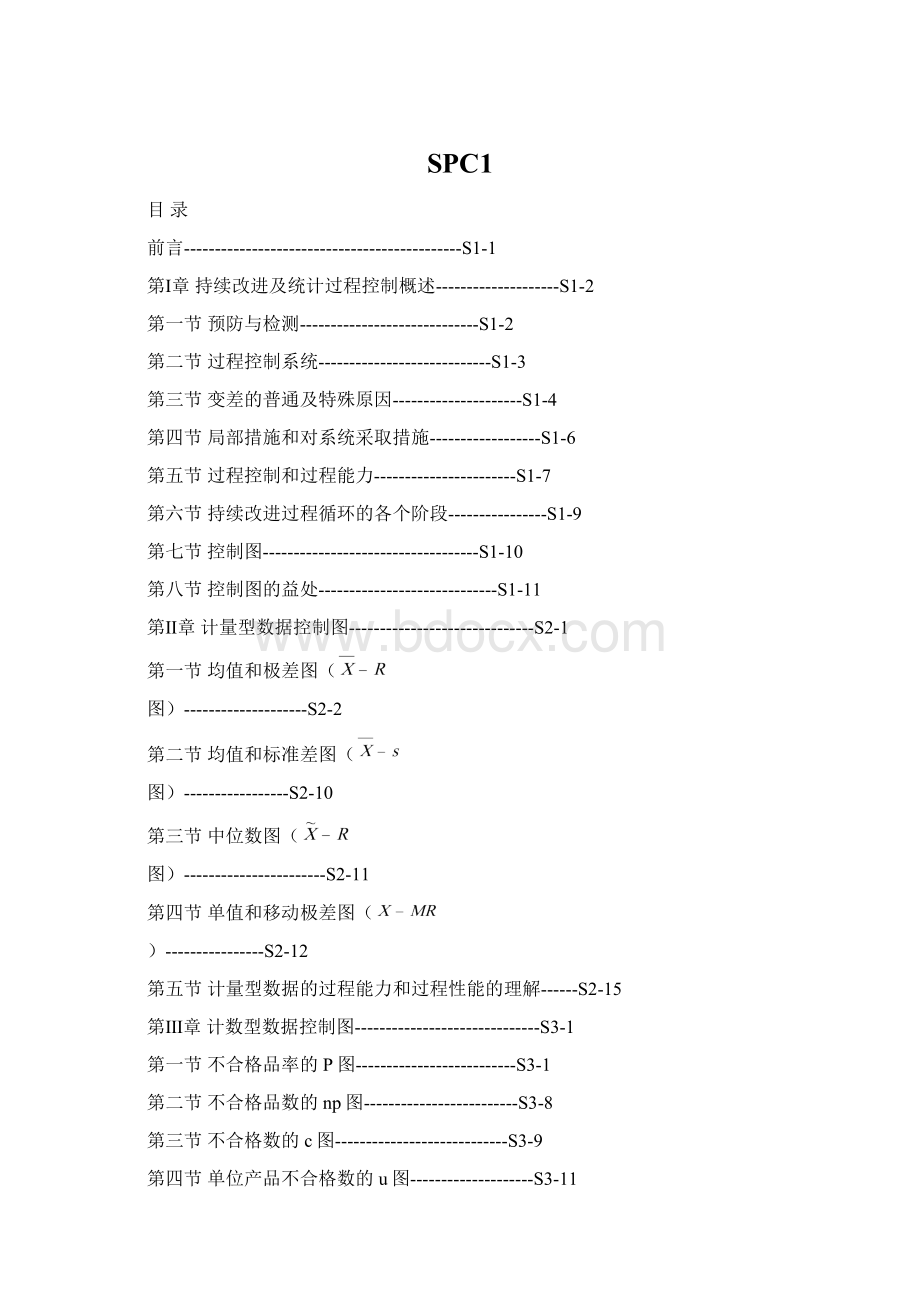

目录

前言---------------------------------------------S1-1

第Ⅰ章持续改进及统计过程控制概述--------------------S1-2

第一节预防与检测-----------------------------S1-2

第二节过程控制系统----------------------------S1-3

第三节变差的普通及特殊原因---------------------S1-4

第四节局部措施和对系统采取措施------------------S1-6

第五节过程控制和过程能力-----------------------S1-7

第六节持续改进过程循环的各个阶段----------------S1-9

第七节控制图-----------------------------------S1-10

第八节控制图的益处-----------------------------S1-11

第Ⅱ章计量型数据控制图------------------------------S2-1

第一节均值和极差图(

图)--------------------S2-2

第二节均值和标准差图(

图)-----------------S2-10

第三节中位数图(

图)-----------------------S2-11

第四节单值和移动极差图(

)----------------S2-12

第五节计量型数据的过程能力和过程性能的理解------S2-15

第Ⅲ章计数型数据控制图------------------------------S3-1

第一节不合格品率的P图--------------------------S3-1

第二节不合格品数的np图-------------------------S3-8

第三节不合格数的c图----------------------------S3-9

第四节单位产品不合格数的u图--------------------S3-11

第Ⅳ章其它类型控制图------------------------------S4-1

第一节停止灯控制图--------------------------S4-1

第二节区域控制图--------------------------S4-4

前言

统计过程控制(StatisticalProcessControl)

第Ⅰ章持续改进及统计过程控制概述

—利用统计技术控制过程

持续改进过程

1.1统计技术控制图、流程图、排列图、因果分析图、DOE、QFD、检查清单

1.2六点说明

1.2.1收集数据是对过程的加深了解

1.2.2研究变差和应用统计技术重点在车间

1.2.3重点在生产过程(输出过程)而非零件(IQC)

1.2.4实际工作经验的展现

1.2.5本书为统计方法的第一步,鼓励再看正规之统计学

1.2.6测量系统对合适数据分析很重要(可参考MSA手册)

1.3八小节

1.3.1第一节预防与检测

1.3.2第二节过程控制系统

1.3.3第三节变差:

普通及特殊原因

1.3.4第四节局部措施和对系统采取措施

1.3.5第五节过程控制和过程能力

1.3.6第六节过程改进循环及过程控制

1.3.7第七节控制图:

过程控制的工具

1.3.8第八节控制图的益处

第Ⅰ章

持续改进及统计过程控制概述

第一节

预防与检测

过程控制的需要

检测—容忍浪费

预防—避免浪费

在管理部门经常靠检查或重新检查工作来找出错误,这种方法是浪费的。

一种在第一步就可以避免生产无用的输出,从而避免浪费的更有效的方法是

——预防。

第一次就把工作做好,须研究下述问题:

·什么是过程控制系统?

(第2节)

·变差是如何影响过程输出的?

(第3节)

·统计技术是如何区分一个问题实质是局部的还是涉及到整个系统的?

(第4节)

·什么是统计受控过程?

什么是有能力的过程?

(第5节)

·什么是持续改进循环?

过程控制对哪一部分起作用?

(第6节)

·什么是控制图?

如何使用?

(第7节)

·使用控制图有什么好处?

(第8节)

第二节

过程控制系统

识别不断变化的需求和期望

顾客

产品

或

服务

我们工作

的方式/

资源的融合

统计方法

有反馈的过程控制系统模型

过程的呼声

人

设备

材料

方法

环境

输入过程/系统输出

顾客的呼声

图1过程控制系统

1.过程:

取决于客户的要求、过程设计及实施的方式。

过程控制系统:

要使系统保持良好的水平或提高过程性能时才有用。

2.有关性能的信息(InformationAboutPerformance)

过程输出分析过程特性确定过程特性的目标值使生产效果最好以目标值监测

温度、压力、电流、电压通电时间、配料比率、进给速率、周转时间、延迟、中止次数等

改变操作、变换材料

设备修理

改变车间温度、湿度

改变整个过程设计

3.对过程采取措施(ActionOnTheProcess)

4.对输出采取措施(ActionOnTheOutput)

①对过程采取措施

②对输出采取措施

(不稳定或没有能力的过程之临时措施)

过程或产品(输出)特性偏离目标值

重修、重工、特采

退步放行、降级、报废

第三节

变差的普通及特殊原因

每件产品的尺寸与别的都不同:

范围范围范围范围

但它们形成一个模型,若稳定,可以描述一个分布:

范围范围范围

分布可以通过以下因素来加以区分:

位置分布长度形状

(最大值-最小值)(是否对称、偏移)

范围范围范围

或这些因素的组合

预测

如果仅存在变差的普遍原因,

随着时间的推移,过程的输出

形成一个稳定的分布并可预测

?

?

?

?

?

?

?

?

?

?

?

?

范围

如果存在变差的特殊原因,

预测

随着时间的推移,过程的输出不稳定

图2变差:

普通及特殊原因

3.1变差的普通原因

没有两件产品是完全相同的。

任何过程都存在许多引起变差的原因。

始终作用于过程的变差的原因为变差的普通原因。

例如:

一个机加工轴的直径易于受到由于机器(间隙、轴承磨损)、工具(强度、磨损率)、材料(直径、硬度)、操作人员(进给速率、对中准确度)、维修(润滑、易损零件的更换)及环境(温度、动力供应是否恒定)等原因造成潜在的变差的影响。

处理一张发票所需的时间因不同的阶段、人、规程、办公室、工作量而不同。

3.2变差的特殊原因(通常也叫可查明原因)

不是始终作用于过程的变差的原因,即当它们出现时将造成(整个)过程的分布改变。

由于特殊原因造成的过程分布的改变有些有害,有些有利。

有害时应识别出来并消除它,有利时可识别出来并使其成为过程恒定的一部分。

第四节

局部措施和对系统采取措施

局部措施(LocationAction)

·通常用来消除变差的特殊原因

·通常由与过程直接相关的人员实施

·大约可纠正15%的过程问题

对系统采取措施(ActionontheSystem)

·通常用来消除变差的普通原因

·几乎总是要求管理措施,以便纠正

·大约可纠正85%的过程

采取的措施类型如不正确将给机构带来大的损失,不但劳而无功,而且会延误问题的解决甚至使问题恶化。

例如:

如果需要管理人员对系统采取措施(如选择提供一致输入材料的供方)时却采取的是局部措施(如调整机器)就不对。

第五节

过程控制和过程能力

过程控制

受控

(消除了特殊原因)

范围不受控

(存在特殊原因)

规范下限规范上限

受控且有能力符合规范

(普通原因造成的变差已减少)

受控但没有能力符合规范

(普通原因造成的变差太大)

图3过程控制及过程能力

5.1过程控制

5.1.1避免过度控制或擅自改变,以及控制不足.

5.1.2过程控制系统在出现变差的特殊原因时要提供统计信号,于不存在特殊原因时避免提供错误信息.

5.1.3过程控制系统有特殊原因出现时,要采取适当的措施来消除它,(如果措施有用,可永久保留.

5.2过程能力

5.2.1由造成变差的普通原因,来确定处于统计控制状态下的制造过程,其数据就可证明过程能力.

5.2.2内外部客户要较关心的是过程的输出如何连系到他们的要求,他们较不关心过程的变差.

5.3制造过程的4种类型控制

满足要求

受控

不受控

可接受

1类

3类

不可接受

2类

4类

5.3.11类过程:

该过程受统计控制且有能力满足要求,是可接受的.

5.3.22类过程:

是受控过程,但存在因普通原因造成的过大的、必须减少的变差.

5.3.33类过程:

符合要求,可接受,但不是受控过程,需要识别变差的特殊原因并消除它.

5.3.44类过程:

即不是受控过程又不可接受,必须减少变差的特殊原因和普通原因.

5.4过程能力研究

5.4.1长期为CP和CPK.

5.4.2短期为PPK.和PP

第六节

持续改进过程循环的各个阶段

1.分析过程2.维护过程

·本过程应做些什么?

·监控过程性能制作并

·会出现什么错误?

过程会有那些变化,多大变差,那些使用控制图

参数影响变差最大·查找偏差的特殊原因并采

·本过程正在做什么?

生产废品或生产需要返工的产品取措施.

或生产合格品.应用许多技术,由小组

会议商讨,审阅过程的历史或进行FMEA.

·达到统计控制状态?

·确定能力达到统计控制状态后,便可评定过程

长期能力的当前水平.

1.分析过程

2.维护过程

计划实施计划实施

措施研究措施研究

计划实施

3.改进过程

3.改进过程

措施研究·改进过程从而更好地理解

普通原因变差

·减少普通原因变差

·新的过程参数确定后,回转至

“分析过程”

图4过程改进循环

第七节

控制图

上控制限

中线

下控制限

1.收集分析过程

·收集数据并画在图上

2.控制维护过程

·根据过程数据计算试验控制限

·识别变差的特殊原因并采取措施

3.分析及改进

·确定普通原因变差的大小并采取减小它的措施

说明:

当所有的特殊原因被消除后,过程在统计控制状态下运行,

可继续使用控制图作为监控工具,也可计算过程能力.如果

由于普通原因造成的误差过大,则过程不能生产出始终如

一的符合顾客要求的产品.必须调查过程本身,而且一般来

说,必须采取管理措施来改进系统.

重复这三个阶段,从而不断改进过程

图5控制图

第八节

控制图的益处

·区分普通变差和特殊变差,采取措施

·避免混淆、挫折及误导问题

藉控制图的数据的识别,减少普通变差,以及过程的中心线的改进,来改善过程

对于不同班次、工序、部门人员就有关过程性能提供了共同的语言

当控制图上之数据处于统计控制状态质量水平稳定

藉控制图得到过程变差

合理使用控制图能:

1.供正在进行过程控制的操作者使用

2.有助于过程在质量上和成本上能持续地、可预测地保持下去

3.使过程达到:

—更高质量

—更低的单价成本

—更高的有效能力

4.为讨论过程的性能提供共同语言

5.区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措

施的指南

※控制图好比:

1.警示灯2.镜子3.闹钟4.体温计

※控制图可作为判断制品质量是否均匀