万米涤纶织物染整工艺设计.docx

《万米涤纶织物染整工艺设计.docx》由会员分享,可在线阅读,更多相关《万米涤纶织物染整工艺设计.docx(12页珍藏版)》请在冰豆网上搜索。

万米涤纶织物染整工艺设计

系别:

轻化工程系

班级:

染整工艺1201

学号:

12201043

姓名:

孙文静

指导老师:

张艳

2012-4-24

一、产品设计方案

二、主要产品的工艺流程

三、设备的选型、配备及排列

四、典型产品一:

斜纹春亚纺染整工艺设计

五、典型产品二:

涤纶超细纤维细条灯芯绒的染整工艺设计

3500万米涤纶织物染整工艺设计

一、产品设计方案

涤纶是我国聚酯纤维的商品名称。

涤纶纤维的抗皱性和保形性良好,抗皱免烫,监牢耐用。

涤纶的品种、规格多,有各种长丝、短纤、混纤丝及各种差别化纤维,因而选择应用的范围广,是服装面料中最重要的原料。

涤纶的一些重要产品一直在服装面料中独领风骚,如20世纪60~70年代的的确良、涤棉卡其,80~90年代的仿丝绸,现在的仿麂皮、桃皮绒织物等。

同时涤纶与其他纤维的匹配性好,可与棉、毛、丝、麻及其他化纤混纺或交织,从而使用领域很广,可以满足不同性能和风格纺织品的要求。

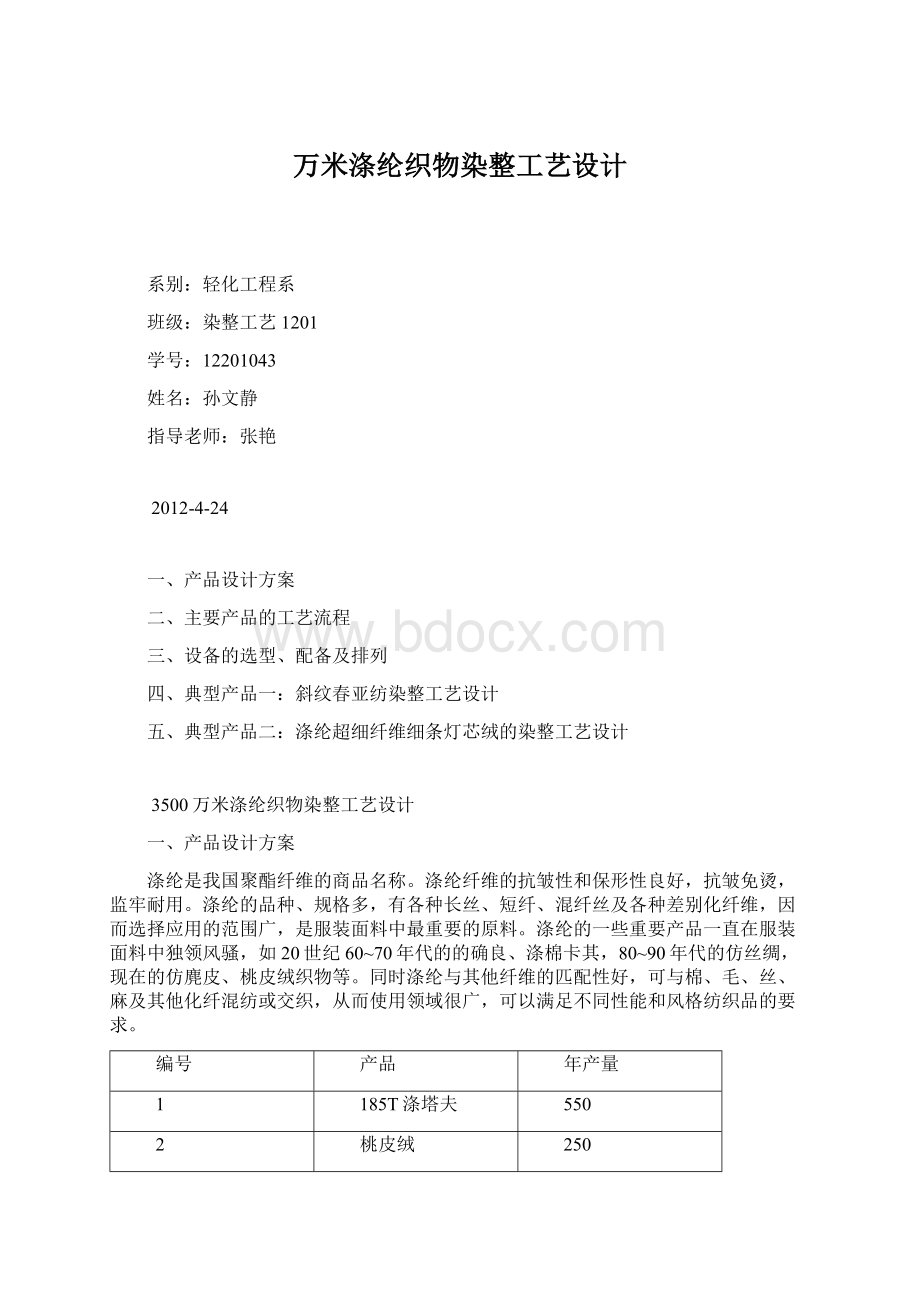

编号

产品

年产量

1

185T涤塔夫

550

2

桃皮绒

250

3

平纹春亚纺

350

4

消光斜纹春亚纺

450

5

提花春亚纺

150

6

涤棉纺牛仔布

200

7

灯芯绒细条系列

250

8

灯芯绒粗条系列

300

9

麂皮绒长绒系列

100

10

麂皮绒短绒系列

250

合计

——

3500

本设计的年产量为3500万米,以超细涤纶织物为主,设计内容包括确定产品方案、生产方法及工艺流程、设备的选型及配置,进行生产车间的布置及设备的排列以及两个典型产品的具体工艺设计。

典型产品的工艺设计包括产品特点、工艺流程、工艺处方及具体的工艺条件等。

设计力求做到工艺的先进性、工艺流程的可行性、经济效益的合理性,生产技术的科学性。

本设计以涤纶超细纤维为主,主要产品为185T涤塔夫、桃皮绒、平纹春亚纺、消光斜纹春亚纺、提花春亚纺、涤棉纺牛仔布、粗细灯芯绒等。

具体品种见下表:

二、主要产品工艺流程

1、185T涤塔夫

坯布准备→退浆→染色→定型烘干→中检→定型整理→成检→打包

2、桃皮绒

原布检验→缝头→退浆、精练→开纤和松弛→碱减量→理布、烘干→上毛起油→预定型→起毛→磨绒→染色→理布、烘干→上防水剂、热定形→刷毛→成检→成品包装

3、平纹春亚纺

坯布准备→退浆→染色→开幅烘干→中检→定型整理→成检→打包

4、斜纹春亚纺

坯布准备→退浆→染色→开幅烘干→中检→定型整理→酸性还原洗→烘干→定型拉幅→成检

5、提花春亚纺

坯布准备→退浆→染色→湿布开幅→定型烘干→中检→定型整理→成检→打包

6、涤棉纺牛仔布

整经→织造→检验→平辐精练→预缩→预定形→染色→后处理→成品检验

7、灯芯绒细条系列

原布检验→缝头→割绒→退浆、精炼→开纤和松弛→减碱量→理布、烘干→预定形→染色→理布,烘干→上防水、热定形→刷毛→成检→成品包装

8、灯芯绒粗条系列

原布检验→缝头→割绒→退浆,精炼→开纤和松弛→碱减量→理布、烘干→预定形→染色→理布,烘干→上防水、热定形→刷毛→成检→成品包装

9、麂皮绒长绒系列

原布检验→缝头→退浆、精练→开纤和松弛→碱减量→理布、烘干→上毛起油、烘干→预定型→起毛→磨绒→染色→理布、烘干→上防水剂、热定形→刷毛→成检→成品包装

10、麂皮绒短绒系列

原布检验→缝头→磨绒→退浆、精练→开纤和松弛→碱减量→理布、烘干→预定型→染色→理布、烘干→上柔软剂、热定形→刷毛→成检→成品包装

三、设备选型、配备及排列

本设计所采用的设备主要有所用的退浆机、减量机、染色机、烘干机、定型机、起毛机、磨绒机等。

具体机台加工任务和设备配置见下表1-2和表1-3厂内设备排列图见图1-4。

表1-2机台加工任务表单位:

万米/年

设备

加工量(年平均产量)

总计

1

2

3

4

5

6

7

8

9

10

退浆机

1000

100

200

500

200

50

350

500

400

200

3500

松弛机

1000

100

200

500

200

—

350

500

400

200

3450

减量机

1000

100

200

500

200

—

350

500

400

200

3450

理布机

2000

200

200

1000

400

100

700

1000

800

400

6800

烘干机

2000

200

200

1000

400

100

700

1000

800

400

6800

定型机

2000

200

200

1000

400

100

700

1000

800

400

6800

起毛机

1000

—

—

—

—

50

350

—

—

—

1400

染色机

1000

200

200

500

200

50

350

250

400

200

3500

刷毛机

1000

—

200

500

200

—

350

250

400

200

3100

磨绒机

1000

—

—

500

—

—

350

250

—

—

2100

割绒机

—

—

200

—

200

—

—

—

400

200

1000

验布机

1000

200

200

500

200

50

350

250

400

200

3500

卷布机

1000

200

200

500

200

50

350

250

400

200

3500

表1-3设备配置明细表

设备名称

设备设计年产量(万米/台)

实际年产量(万米)

配备台数

设备利用率

YXLM退浆机

1500

2500

2

83.3

HK松弛机

500

2450

6

81.7

SDM-减量机

1500

2450

2

81.7

FYM理布机

2500

5000

2

100

PSD烘干机

2500

5000

2

100

ASMA型定型机

2000

5000

3

83.3

MA起毛机

800

850

2

53

MK染色机

150

2500

20

83.3

SM刷毛机

1500

2350

2

78.3

SMA型磨绒机

400

1350

4

84.3

M653割绒机

800

1000

2

62.5

YBQ验布机

1000

2500

3

83.3

MTFJ卷布机

1500

2500

2

83.3

四、典型产品一:

斜纹春亚纺的染整工艺设计

1、产品风格及特点

春亚纺是一种以涤纶为纱线织造的面料,消光斜纹春亚纺是面料中的一朵奇葩,亦是乐赶时髦女性的钟情面料。

消光斜纹春亚纺面料经纬采用涤纶原丝为原料,选用1/2斜纹变化组织,在喷水织机上织造,先后经过预缩、定型、染色等深加工而成。

布棉外观清新脱俗,斜条纹理若暗若明,让人大开眼界。

无论质地、手感、风格、功能等方面均胜于其他类似面料。

从色泽上讲由以本白、特黑、米黄、湖蓝、粉红、咖啡、浅灰色最为好销。

该面料即可制作男女休闲装,又可制作成童装。

消光斜纹春亚纺为何好销,既源于人们对其靓丽外观的青睐,又出于对其性能的钟爱,除此之外,其售价低廉,寻常百姓易于接受也是一个重要因素。

2、工艺流程

坯布准备→退浆→染色→开幅烘干→定型整理→酸性还原洗→烘干→定型拉幅→成检

3、工艺内容

3-1原布准备

原布检验:

一般抽检10%左右,可根据原布的一惯质量情况适当增减抽检率。

配缸:

根据加工品种的批量进行配缸,配缸时将按计划要求的坯布倒卷于堆布车中,在倒卷的同时,操作人员还需注意布面的情况,发现布面的疵点或其他影响后续加工的疵病,及时处理从而减少损失。

缝头:

有缝纫机将相同加工工艺的坯布缝接在一起,以便后道工序操作,缝头是应注意正反面,要做到平、直、齐、牢,同时还要观察布面质量,起到坯布检验的作用。

3-2退浆、精炼

目的:

前处理的作用是去除坯布织造过程中施加在经纱上的浆料,同时去除纤维纺丝时加入的油剂及运输和储存过程中沾污的油渍等,起到精炼的作用。

前处理用剂主要是烧碱和高效精炼剂,有时需要加入渗透剂等。

工艺处方及条件:

纯碱25g/L

精炼剂12g/L

渗透剂2.25g/L

螯合剂2.25g/L

温度95℃

常见疵病及解决方法:

退浆折痕、退浆钩痕、退浆不净等。

控制好橡皮辊的压力,定期检查机器是否有钩刺,定期检查退浆的PH值,按设计的条件规范操作。

4、染色:

高温高压法是涤纶织物的主要染色方法,具有得色鲜艳、匀透、可染制浓色,织物时要注意染缸是否干净,喷嘴是否光滑,要正确定制工艺曲线和按操作规程执行。

设备选用高温高压溢流染色机。

工艺流程:

进布→缸内水洗→排水→进水→助剂加入→运行8分钟→染料加入→升温染色→水洗→取布对色→还原洗→水洗→出布

工艺处方:

染料:

分散黄6G1.48%(o.w.f)

分散红3CS0.38%(o.w.f)

分散蓝3R3.36%(o.w.f)

助剂:

分散剂0.5g/L

匀染剂3g/L

纯碱3g/L

保险粉2g/L

工艺条件:

温度95℃

PH值4

浴比1:

30

染色工艺曲线

4-1常见疵病及解决方法:

常见疵病有染机擦伤,色泽浅,色光不对,沾染,阴阳色,首尾差,染色机钩伤,锈斑,乱毛,染色牢度不佳,色花。

解决方法:

喷嘴、进布轮、出布伦等不能有毛刺;要顺毛进布,正面向上,尽量避免与缸壁剧烈摩擦。

严格执行操作规程,正确控制液量和选择喷嘴,避免缠车打结。

5、烘干:

用烘干机烘干织物烘干温度90℃。

注意机器是否干净,防止沾布和布面擦伤要控制好车速和温度,观察布面品质。

5-1常见疵病和解决方法:

常见疵病有烘筒烙印、布面擦伤、烘干不彻底等。

故要及时清除缠结在罗拉上的缠纱,保持烘筒等表面干净无污损,按设计程序规范操作,检查温度表与实际温度的偏差。

6、还原清晰:

洗除织物残留助剂和染料及浮色,水洗要充分。

热定形、浸轧防静电剂:

通过热定形可以达到去皱、防皱的目的,提高织物的热稳定性能。

并在定型前通过浸轧防静电剂,在高温定型时与织物充分结合,从而达到防静电效果。

工艺处方及条件:

泼水剂40g/L

渗透剂1g/L

柠檬酸1g/L

抗静电剂5g/L

温度160℃

7、成品检验:

本产品经染整加工后对产品的内在质量与外观质量进行检验,然后根据检验结果对产品定级分等。

8、打卷、包装:

定型后的织物一般可对打卷板或直接打卷,打卷成包后应注明产品有关信息,如:

生产日期、商品名称、规格、货号、数量等。

五、典型产品二:

涤纶超细纤维细条灯芯绒的染整工艺设计

1、产品风格

绒条清晰圆润、光泽柔和、手感柔软,穿着时织物与外界接触或摩擦的是绒条部分,所以坚牢耐用,适宜做休闲服装。

2、工艺流程

原布准备→割绒→退浆、精炼→开纤和松弛→减碱量→理布、烘干→预定形→染色→理布、烘干→上防水、热定形→刷毛→成检→成品包装

3、工艺内容

3-1原布准备:

要求同本案例典型产品一:

斜纹春亚纺的染整工艺设计。

3-2

割绒:

通过割绒机将织物绒条的浮线割断,经刷绒机将割断浮线的线段刷成绒条。

割绒机车速为30m/min,烘筒温度90℃,割绒次数1次,针号3A,刀片数345。

常见疵病:

割绒不彻底,割绒毛羽等。

解决方法:

手工修割,注意坯布是否有瑕疵。

3-3退浆、精炼:

退浆即可起到精炼作用,还有开纤和碱减量的作用。

退浆选用烧碱和高效精炼剂等。

工艺处方及条件:

高效精炼剂2g/L

螯合剂1g/L

促进剂1g/L

速度30m/min

温度90~95℃

3-4开纤和松弛:

目的:

一方面是将涤纶复合纤维于热碱液中使之分开,达到开纤的目的。

另一方面织物在高温湿热和松弛状态下,织物易获得良好的蓬松感。

工艺处方和工艺条件:

烧碱2~3g/L

高效精炼剂1g/L

促进剂1g/L

螯合剂0.5g/L

PH值11.5

温度110~115℃

时间30min

3-5碱减量:

通过碱减量使织物获得柔软手感,融合的光泽和较好的的悬垂性。

工艺处方及条件:

烧碱20~25g/L

促进剂1g/L

螯合剂0.5g/L

温度95~98℃

时间30min

减量率13%~14%

3-6理布、烘干:

将绳状织物理成平幅状态,再用烘干机将织物烘干。

颜色要由浅到深,并及时清洗机器,防止沾染和布面擦伤,要控制好车速和温度。

3-7预定型:

消除织物在松弛前处理过程中产生的折皱和形成的一些月牙边,使布面平整,并控制织物的幅宽,防止高温高压染色时织物尺寸收缩。

工艺条件:

温度190~195℃

车速30~35m/min

风速100%

4、染色

4-1工艺流程

进布→热洗→染色→还原清洗→出缸

工艺处方及条件

染料:

分散橙HFFG0.36%(owf)

分散大红HBGL0.18%(owf)

分散蓝HBGL0.12%(owf)

助剂:

冰醋酸0.5g/L

硫酸铵0.5g/L

高温匀染剂0.8g/L

温度130℃

时间45~60min

循环秒数75s/转

后处理:

还原清洗剂RSC2g/L

纯碱2g/L

温度80℃

时间20min

5、理布、烘干:

同案例一斜纹春亚纺的染整工艺设计。

6、浸轧防水剂、热定形:

同本案例一斜纹春亚纺的染整工艺设计。

工艺处方及条件:

防整理剂60g/L

增效剂3~5g/L

柠檬酸2~3g/L

抗静电剂5g/L

车速30m/min左右

温度140℃

7、刷毛;通过刷毛机使织物绒毛梳理整齐顺着同一方向,改善布面质量。

刷毛时应注意控制好车速和进布毛向,观察布面品质。

8、成品检验:

同案例一斜纹春亚纺染整工艺设计。

9、打卷、包装:

同案例一斜纹春亚纺染整工艺设计。

结论

总之,在染整工艺设计上应从4方面人手解决:

1、加强织物染色后的还原清洗,彻底清除表层浮色,包括浅色。

2、尽量降低染色后织物的定形温度,避免>150℃高温定形。

3、选用不易导致形成二相迁移的后整理助剂。

4、筛选合适的分散染料。

参考文献

(1)孔繁超.涤纶针织物染整

(2)孔繁超.针织物染整

(3)染整工厂设计

(4)刘温.塞洛.印染基本原理和前处理

(5)贺庆玉.针织概论

(6)李景华.染整工艺设计