焊接规范.docx

《焊接规范.docx》由会员分享,可在线阅读,更多相关《焊接规范.docx(10页珍藏版)》请在冰豆网上搜索。

焊接规范

焊检工艺规范

1.焊缝外形尺寸允许偏差(mm)

对接焊缝余高

焊缝宽度

比坡口宽度每侧增宽值

角接焊缝焊角尺寸(hf)

差值

不对称

0~4

1~3

△hf≦3

≦1+0.1×hf

2.坡口各部分的尺寸代号:

代号

坡口各部分的尺寸(mm)

t

接缝部位的板厚(mm)

b

坡口根部间隙或部件间隙(mm)

H

坡口深度(mm)

p

坡口钝边(mm)

a

坡口角度(℃)

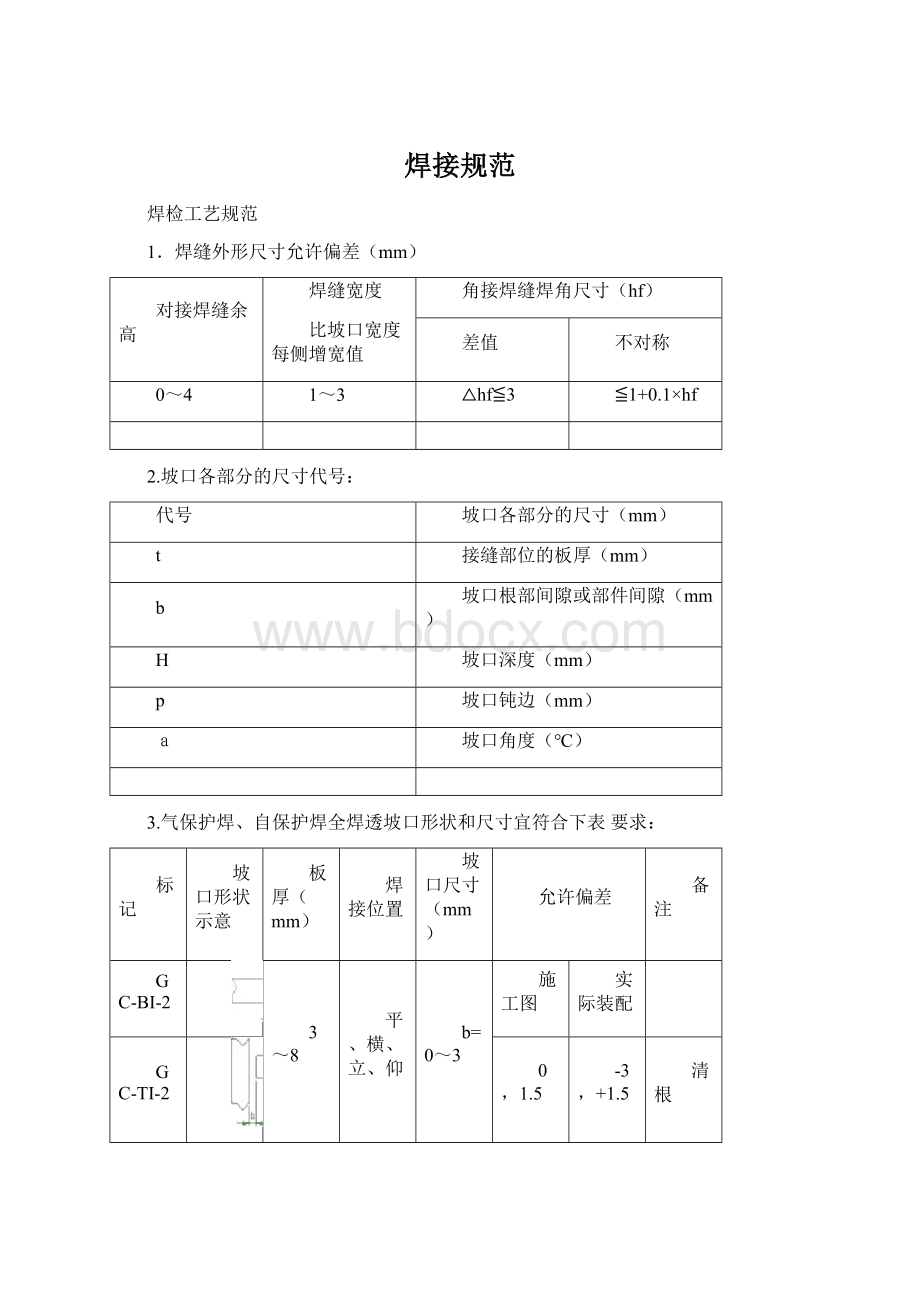

3.气保护焊、自保护焊全焊透坡口形状和尺寸宜符合下表要求:

标记

坡口形状示意

板厚(mm)

焊接位置

坡口尺寸(mm)

允许偏差

备注

GC-BI-2

3~8

平、横、立、仰

b=0~3

施工图

实际装配

GC-TI-2

0,1.5

-3,+1.5

清根

GC-CI-2

GC-BI-B1

6~10

平、横、立、仰

b=t

0,1.5

-1.5,+6

GC-CI-B1

GC-BV-2

≧6

平、横、立、仰

b=0~3

p=0~3

a1=60

0,1.5

0,1.5

0·,10·

-3,+1.5

0,+2

-5·,+10·

清根

GC-CV-2

GC-BI-B1

≧6

平、立、仰

b=6,p=0~2

a1=45·

b:

0;+1.5

a1:

0°;10°

P:

0;+1.5

-1.5,+6

-5·,+10·

0,+2

GC-CI-B1

≧12

b=10,p=0~2

a1=30·

4.焊接工艺参数应符合下列规定:

1)要求完全焊透的焊缝,单面焊时应加衬垫,双面焊时应清根;

2)焊条电弧焊焊接时焊道最大宽度不应超过焊条标称直径的4倍,实心焊丝气体保护焊,药芯焊丝气体保护焊焊接时焊道最大宽度不应超过20mm;

3)导电嘴与工件距离:

埋弧自动焊40mm±10mm;气体保护焊20mm±7mm;

4)保护气种类:

二氧化碳;富氩气体,混合比例为氩气80%+二氧化碳20%;

5)保护气体流量:

20L/min~50L/min;

6)二氧化碳气体保护焊接免于工艺评定时,采用以下工艺参数焊接:

焊接方法

焊丝型号

焊丝直径

(mm)

电流(A)

电流极性

电压(V)

焊接速度(cm/min)

气体保护焊(GMAW)

ER-XXXX

1.2

打底:

180~260

填充:

220~320

盖面:

220~280

直流反接

25~38

25~45

5.常用结构钢材CO2气体保护焊实芯焊丝的选配

钢材

焊丝型号示例

备注

牌号

等级

Q235

A

ER49-1

用于一般结构

B

C

ER50-6

用于重大结构

D

Q345

A

ER49-1

用于一般结构

B

ER50-3

用于重大结构

C

ER50-2

D

E

按照供需协议

常用结构钢材气体保护埋弧焊焊接材料的选配

钢材

焊剂型号-焊丝牌号示例

备注

牌号

等级

Q235

A、B、C

F4A0-H08A

D

F4A2--H08A

Q345

A

F5004-H08A①;F5004-H08MnA②

F5004-H10Mn2②

1表示I型坡口对接②表示中、厚板坡口对接。

③表示供需方协议

B

F5014-H08A①;F5014--H08MnA②

F5014-H10Mn2②

F5011-H08A①;F5011--H08MnA②

F5011--H10Mn2②

表示I型坡口对接②表示中、厚板坡口对接。

③表示供需方协议

C

F5024--H08A①;F5024--H08MnA②

F5024--H10Mn2②

F5021--H08A①;F5021--H08MnA②

F5021--H10Mn2②

表示I型坡口对接②表示中、厚板坡口对接。

③表示供需方协议

D

F5034--H08A①;F5034--H08MnA②

F5034--H10Mn2②

F5031--H08A①;F5031--H08MnA②

F5031--H10Mn2②

表示I型坡口对接②表示中、厚板坡口对接。

③表示供需方协议

E

F5041③

6.焊缝坡口表面及组装质量应符合下列要求:

1)焊接坡口可用火焰切割或机械或机械方法加工.当采用火焰切割时,切割面质量应符合国家现行标准的相应规定..缺棱为1~3mm时,应修磨平整;缺棱超过3mm时,应用直径不小于3.2mm的低氢型焊条补焊,并修磨平整。

当采用机械方法加工坡口时,加工表面不应有台阶;

坡口尺寸组装允许偏差:

序号

项目

背部不清根

背面清根

1

接头钝边

±2mm

-----

2

无衬垫接头根部间隙

±2mm

+2mm

-3mm

3

带衬垫接头根部间隙

+6mm

-2mm

------

4

接头坡口角度

+10°

-5°

+10°

-5°

5

U形和J形坡口根部半径

+3mm

-0mm

----

2)施焊前,焊工应检查焊接部位的组装和表面清理的质量,如不符合要求,应修磨补焊合格后方能施焊。

各种焊接方法焊接坡口组装允许偏差值设计图纸和规范要求。

坡口组装间隙超过规范规定时,可在坡口单侧或两侧堆焊、修磨使其符合要求,但当坡口组装间隙超过较薄板厚度2倍或大于20mm时,不应用堆焊方法增加构件长度和减小组装间隙;

3)搭接接头及T形角接接头组装间隙超过1mm或管材T,K,Y形接头组装间隙超过1.5mm时,施焊的焊角尺寸应比设计要求值增大且符合规范规定。

但T形角接接头组装间隙超过5mm时,应事先在板端堆焊并修磨平整或在间隙内堆焊填补后施焊。

4)严禁在接头间隙中填塞焊条头、铁块等杂物。

7.引弧板、引出板、垫板应符合下列要求:

1.)严禁在承受动载荷且需经疲劳验算构件焊缝以外的母材上打火、引弧或装焊夹具。

2)不应在焊缝以外的母材上打火、引弧。

3)T形接头、十字接头、角接接头和对接接头主焊缝两端,必须配置引弧板和引出板,其材质应与被焊母材相同,坡口形式应与被焊焊缝相同,禁止使用其他材质的材料充当引弧板和引出板。

4)手工电弧焊和气体保护电弧焊焊缝引出长度应大于25mm.其引弧板和引出板宽度应大于50mm,长度宜为板厚的1.5倍且不小于30mm,厚度应不小于6mm.

非手工电弧焊焊缝引出长度应大于80mm。

其引弧板和引出板宽度应大于80mm.长度宜为板厚的2倍且不小于100mm,厚度应不小于10mm.

5)焊接完成后,应用火焰切割去除引弧板和引出板,并修磨平整。

不得用锤击落引弧板和引出板。

6)衬垫材质可采用金属、焊剂、纤维、陶瓷等。

7)当采用钢衬垫时,应符合下列要求:

①钢衬垫应与接头母材金属贴合良好,其间隙不应大于1.5mm;②钢衬垫在整个焊缝长度内应保持连续;③钢衬垫应有足够的厚度以防止烧穿。

用于焊条电弧焊、气体保护电弧焊和自保护药芯焊丝电弧焊焊接方法的衬垫板厚度不应小于4mm;用于埋弧焊焊接方法的衬垫板厚度不应小于6mm;用于电渣焊焊接方法的衬垫板厚度不应小于25mm;④应保钢衬垫与焊缝金属融合良好。

8.定位焊必须符合下列要求:

1)所用焊接材料应与正式施焊相同。

定位焊焊缝应与最终焊缝有相同的质量要求。

钢衬垫的定位焊宜在接头坡口内焊接,定位焊焊缝厚度不宜超过设计焊缝厚度的2/3,定位焊焊缝长度宜大于40mm,间距宜为500~600mm,并应填满弧坑。

定位焊预热温度应高于正式施预热温度。

当定位焊焊缝上有气孔或裂纹时,必须清除后重焊

9.多层焊的施焊应符合下列要求:

1)厚板多层焊时应连续施焊,每一焊道焊接完成后应及时清理焊渣及表面飞溅物,发现影响焊接质量的缺陷时,应清除后方可再焊。

在连续焊接过程中应控制焊接区母材温度,使层间温度的上下限符合工艺文件要求。

遇有中断施焊的情况,应采取适当的后热保温措施,再次焊接时重新预热温度应高于初始预热温度。

2)塞焊和槽焊可采用手工电弧焊、气体保护电弧焊及自保护电弧焊等焊接方法。

平焊时,应分层熔敷焊缝,每层熔渣冷却凝固后,必须清除方可重新焊接;立焊、仰焊时,每道焊缝焊完后,应待熔渣冷却并清除后方可施焊后续焊道。

10.焊接环境:

1)焊条电弧焊和自保护药芯焊丝电弧焊,其焊接作业区最大风速不宜超过8m/s,气体保护电弧焊不宜超过2m/s,如果超出上述范围,应采取有效措施以保障焊接电弧区域不受影响。

2)当焊接作业处于下列情况之一是严禁焊接:

①焊接作业区的相对大于90%;②焊接表面潮湿或暴露于雨、冰、雪中。

③其他焊接作业条件的规范要求。

3)焊接环境温度低于0℃但不低于-10℃时,应采取加热或防护措施,应确保接头焊接处各方向不小于2倍板厚且不小于100mm范围内的母材温度,不低于20℃或规定的最低预热温度二者的较高值,且在焊接过程中不应低于这一温度。

4)焊接环境温度低于-10℃时,必须进行相应焊接环境下的工艺评定试验,并应在评定合格后再进行焊接,如果不符合上述规定,严谨焊接。

11.预热和道间温度控制应符合下列规定:

1)焊前预热及道间温度的保持宜采用电加热法、火焰加热法,并应采用专用的测温仪器测量。

2)预热的加热区域应在焊缝坡口两侧,宽度应大于焊件施焊处板厚的1.5倍,且不应小于100mm;预热温度宜在焊件受热面的背面测量,测量点应在离电弧经过前的焊接点各方向不小于75mm处;当采用火焰加热器预热时正面温度应在火焰离开后进行。

3)Ⅲ,Ⅳ类钢材及调质钢的预热温度、道间温度的确定,应符合钢厂提供的指导性参数要求。

4)常用钢材预热温度:

钢材类别

接头最厚部件的板厚t(mm)

t≦20

20<t≦40

40<t≦60

60<t≦80

t>80

Ⅰ

---

----

40

50

80

Ⅱ

----

20

60

80

100

Ⅲ

20

60

80

100

120

Ⅳ

20

80

100

120

150

12.焊后消应力处理

1)设计或合同文件对焊后消除应力有要求时,需经疲劳验算的动荷载结构中承受拉应力的对接接头或焊缝密集的节点或构件,宜采用电加热器局部退火和加热炉整体退火等方法进行消除应力处理;如果仅为稳定结构尺寸,可采用震动法消除应力。

2)构件焊缝每侧面加热板的宽度应至少为钢板厚度的3倍,且不应小于200mm;

3)用锤击法消除中间焊层应力时,应使用圆头手锤或小型振动工具进行,不应对根部焊缝、盖面焊缝或焊缝坡口边缘的母材进行锤击。

11.控制焊接变形的工艺措施

1)对于对接接头、T形接头和十字接头坡口焊接在工件放置条件允许或易于翻身的情况下,宜采用双面坡口对称顺序焊接;对于有对称截面的构件,宜采用对称于构件中和轴的顺序焊接。

2)对双面非对称坡口焊接,宜采用先焊深坡口侧部分焊缝、后焊浅坡口侧、最后焊完深坡口侧焊缝的顺序;

3)对长焊缝宜采用分段退焊法或与多人对称焊接法同时运用;宜采用跳焊法,避免工件局部加热集中。

4)在节点形式、焊缝布置、焊接顺序确定的情况下,宜采用熔化极气体保护电弧焊或药芯焊丝自保护电弧焊等能量密度相对较高的焊接方法,并采用较小的热输入。

5)宜采用反变形法控制角变形。

6)对一般构件可用定位焊固定限制同时限制变形;对大型、厚板构件宜用刚性固定法增加结构焊接时的刚性。

7)对于大型结构宜采取分部组装焊接、分别矫正变形后再进行总装焊接或连接的施工方法。

13、熔化焊缝缺陷返修遵循以下规定:

1)焊缝表面缺陷超过相应的质量验收标准时,对气孔、夹渣、焊瘤

、余高过高等缺陷应用砂轮打磨、铲凿、钻、铣等方法去除,必要时进行焊补;对焊缝尺寸不足、咬边、弧坑未填满等缺陷应进行焊补。

2)经无损检测确定焊缝内部存在超标缺陷时应进行返修,返修应进行下列规定:

①应根据无损检测确定的缺陷位置、深度、用砂轮打磨或碳弧气刨清除缺陷。

缺陷为裂纹时,碳弧气刨前应在裂纹两端钻止裂孔并清除裂纹及其两端各50mm长的焊缝或母材;

2清除缺陷时应将刨槽加工成四侧边斜面角大于10·的坡口,并应修整表面、磨除气刨渗碳层,必要时应用渗透探伤或磁粉探伤方法裂纹是否彻底清除;

3焊补时应在坡口内引弧,熄弧时应填满弧坑;多层焊的焊层之间接头应错开,焊缝长度应不小于100mm;当焊缝长度超过500mm时,应采用分段退焊法;

4返修部位应连续焊成。

如中断焊接时,应采取后热、保温措施,防止产生裂纹。

再次焊接前宜用磁粉或渗透探伤方法检查,确认无裂纹后方可继续补焊。

5焊接修补的预热温度应比相同条件下正常焊接的预热温度高,并应根据工程节点的实际情况确定是否需要采用超低氢型焊条焊接或进行焊后消氢处理;

6焊缝正、反面各作为一个部位,同一部位不宜超过两次。

7对两次返修后仍不合格的部位应重新制定返修方案,经工程技术人员审批并报监理工程师认可后方可执行;

8返修焊接应填报返修施工记录及返修前后的无损检测报告,作为工程验收及存档资料。

14.焊件矫正

1)焊接变形超标的构件应采用机械方法或局部加热的方法进行矫正。

2)采用加热矫正时,调质钢的矫正温度严禁超过其最高回火温度,其他供货状态的钢材的矫正温度不应超过800℃或钢厂推荐温度两者中的较低值。

3)构件加热矫正后宜采用自然冷却,低合金钢在矫正温度高于650℃时严禁急冷。

15.焊缝清根

1)全焊头焊缝的清根应从反面进行,清根后的凹槽应形成不小于10°的U形坡口。

2)碳弧气刨应符合下列规定

2.1)如发现“夹碳”,应在夹碳边缘5~10mm处重新气刨,所刨深度应比夹碳处深2~3mm;发生“粘渣”时可用砂轮打磨。

Q420、Q460及调质钢在碳弧气刨后,不论有无“夹碳”或“粘渣”,均应用砂轮打磨刨槽表面,去除淬硬层后方可焊接。

2.2)刨槽表面应光洁、无夹碳、粘渣等。