粉针剂设备URS总则.docx

《粉针剂设备URS总则.docx》由会员分享,可在线阅读,更多相关《粉针剂设备URS总则.docx(13页珍藏版)》请在冰豆网上搜索。

粉针剂设备URS总则

江西东风药业股份有限公司

粉针剂生产线设备

U

R

S

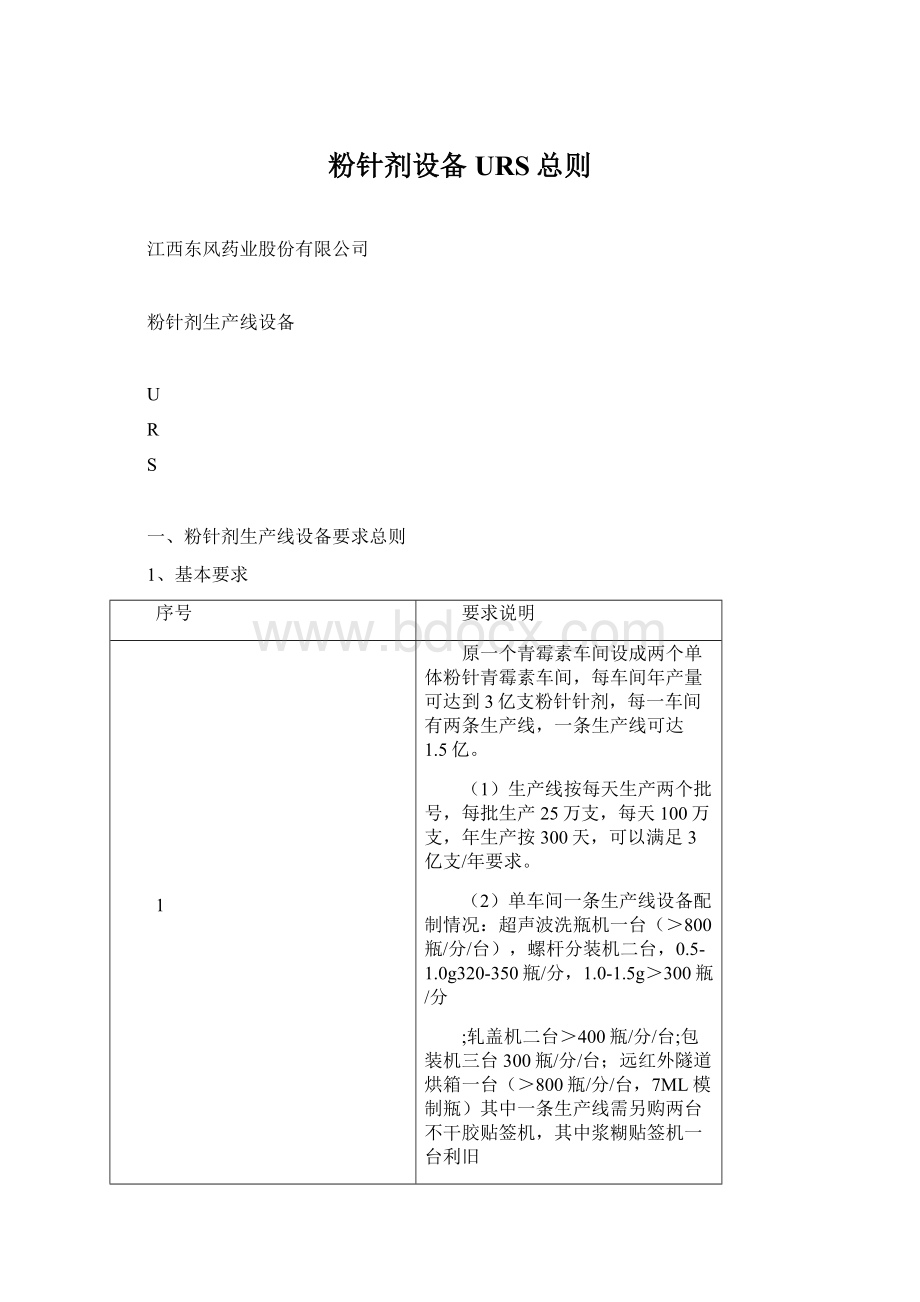

一、粉针剂生产线设备要求总则

1、基本要求

序号

要求说明

1

原一个青霉素车间设成两个单体粉针青霉素车间,每车间年产量可达到3亿支粉针针剂,每一车间有两条生产线,一条生产线可达1.5亿。

(1)生产线按每天生产两个批号,每批生产25万支,每天100万支,年生产按300天,可以满足3亿支/年要求。

(2)单车间一条生产线设备配制情况:

超声波洗瓶机一台(>800瓶/分/台),螺杆分装机二台,0.5-1.0g320-350瓶/分,1.0-1.5g>300瓶/分

;轧盖机二台>400瓶/分/台;包装机三台300瓶/分/台;远红外隧道烘箱一台(>800瓶/分/台,7ML模制瓶)其中一条生产线需另购两台不干胶贴签机,其中浆糊贴签机一台利旧

2

头孢车间两条生产线,每条生产线全年1.5亿支,头孢车间全年3亿支每条生产线每天生产两个批号,每批生产25万支,每天50万支,年生产按300天,可以满足1.5亿支/年要求。

(1)一条生产线设备配制情况:

超声波洗瓶机一台(>800瓶/分),螺杆分装机二台,0.5-1.0g320-350瓶/分,1.0-1.5g>300瓶/分;轧盖机二台>400瓶/分/台;不干胶贴签机二台>400瓶/分/台;远红外隧道烘箱一台(>800瓶/分/台,10ML模制瓶)

3

适用装量范围:

0.25g/支—4g/支。

4

适用西林瓶规格:

青霉素车间:

7ml--25ml管制西林瓶或者模制西林瓶。

每台设备配置工装:

随机配置7ml模制瓶工装,根据需方要求另外配置不同规格模具。

头孢车间:

每台设备配置工装:

随机配置10ml模制瓶工装,根据需方要求另外配置不同规格模具。

5

运行方式:

7小时/班,两班运行/天.

2.工艺要求

序号

工艺要求说明

1

洗瓶后瓶子质量指标:

可见异物≤2点/5ml/瓶,不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤维和块状物等明显外来可见异物,并在旋转时不得检出烟雾状微粒柱。

2

西林瓶灭菌后质量标准:

水分≤0.5mg/瓶,无菌、无热原

3

丁基胶塞清洗和湿热灭菌后质量标准:

可见异物≤5点/50只,不允许有金属屑、玻璃屑,水分≤0.08%;无菌、无热原

4

铝盖清洗和湿热灭菌后质量标准:

无菌、无热原

5

无菌分装精度:

装量≥0.5g/支,±2%;装量<0.5g/支,±3%。

6

扣塞合格率:

>99.99%

7

轧盖合格率:

>99.99%,质量标准:

真空检测仪检测紧密度100%

8

瓶子破损率:

<0.1%

9

分装方式:

伺服电机驱动螺杆计量分装,分装不采用振粉盘方式。

10

原粉加料方式:

以整桶原粉快接方式和塑料袋加料二种方式,可以切换。

人工加料

11

胶塞加料方式:

人工加料有洁净操作装置;铝盖加料方式:

塑料袋加料方式,有洁净操作装置,人工加料

12

轧好盖后瓶子能在轨道上自旋,瓶子中轴线与灯检人员视线成90度,以方便出瓶进行人工轧盖质量检查。

13

人工灯检:

轧盖机上带有灯检装置,灯检机在线灯检。

14

贴标:

一条生产线青霉素车间:

三台浆糊贴标机,其中一条生产线浆糊贴标机一台利旧,一条生产线配置两台不干胶贴标机;一条头孢生产线:

二台不干胶贴标机

15

三条青霉素车间及头孢车间采用自动包装线,人工装箱,一条青霉素车间人工装盒及装箱

16

洁净级别按2010新版GMP,按ABCD划分。

双层传送带需对下层进行A级保护,轧盖完成之前均在A级完成操作过程。

均有隔离手套操作口。

分装与轧盖采用A级送风有效隔离

17

隧道烘箱配备单独空调系统,避免对洁净区风压影响,分装和轧盖通过不同更衣通道进入,防止交叉污染,分装和轧盖洁净服在不同设备分时进行清洗。

分装间湿度要求25%-55%。

18

生产设备符合2010版GMP要求

19

A级区送风为单独空调送风,不采用自循环方式,设备带高效、压差装置

3.关键设备结构、材质要求

序号

要求说明

1

生产线关键设备需运行平稳无冲击。

2

设备与物料或一类包材直接接触部件材质为AISI316L不锈钢或其他不与药品发生反应、耐高温且不脱落颗粒材质。

其它材料需要有FDA或者中国GMP认证许可材料

3

设备不直接与物料接触部分采用AISI304或其它更好不对药品和环境造成污染材料。

5

设备操作面基准高度为:

900mm,建议值

6

设备地脚为高度可调式。

7

设备部件布局合理,保证设备内部有足够维修保养操作空间。

8

设备处于A级区需配备隔离框架。

隔离框架与A级层流罩对接.

9

设备与输送带之间由设备厂家根据现场合理连线.

10

隧道烘箱设计上应充分考虑吊装和热膨胀情况,保证设备整体不变形。

11

输送带主体材质为AISI304不锈钢、工程塑料链板,链板穿杆为不锈钢。

输送带变频无级调速。

4.清洁要求

序号

要求说明

1

料斗等与一类包材直接接触部件内外表面应达到一定光洁度,易于清洁。

2

需要拆卸清洗部件易于拆装,尽可能采用快装方式。

3

设备台面以上所有联接或紧固螺栓应配圆头帽螺母,应采用不易积尘、不生锈、易清洁不锈钢材质。

5.控制系统要求

序号

要求说明

1

控制系统采用程序控制,操作简单、调节方便、性能可靠,运行平稳。

2

关键工艺点配有尘埃粒子计数在线检测装置及温度湿度压差监控装置,各生产工序产量可在操作屏上实时显示。

3

生产线上设备实现联动控制。

4

主机速度:

主机应尽量采用变频无级调节。

6.电气控制元件要求

序号

要求说明

1

PLC

选用知名品牌。

2

设有通讯接口。

3

预留至少10%输入输出接点,并适当预留扩展空间。

4

触摸屏

选用著名高端品牌。

5

强电元件

选用“欧姆龙”品牌或比其质量相当或更优品牌。

6

变频器

“西门子”、“松下”等知名品牌。

7

配电柜

制作厂家必须取得3C认证证书。

7.数据控制要求

序号

要求说明

1

进入车间级操作系统需最少一级密码保护。

8.仪表要求

序号

要求说明

1

所用测量及指示仪器仪表显示数据均使用国际计量单位。

2

仪器仪表结构形式及安装方式均便于拆装,其与设备联接部件采用标准件。

3

分装机配备计数装置,对产品分别进行计数。

9.安全要求

序号

要求说明

1

距离设备1米远位置噪音应<65db。

2

旋转部位或易对人造成伤害部位必须设有安全护罩。

3

设备任何部位不得有锋利边缘和尖角。

4

电气系统故障排除后,必须通过人工操作电源方可接通,设备方可运行。

5

设备操作位置及设备维修区域必须设易于人员接近急停按钮。

6

电气控制柜装有安全锁,符合零进入标准。

7

电控系统所用部件和材料必须符合专业质量标准要求,且装配联接符合设计要求和相关专业质量标准要求,具有良好绝缘和接地保护。

10.润滑要求

序号

要求说明

1

洁净室设备上使用润滑油脂应为食品级产品,无毒无味。

2

设备润滑装置结构及密封部件结构合理,应保证润滑油不会对产品造污染。

3

密封元件材质应耐磨损,不会在设备运行过程有颗粒性物质脱落。

4

每台设备应有润滑点布置图,润滑油厂家、型号及检测报告单附于验证文件中。

11.操作维护要求

序号

要求说明

1

操作面板及按钮位置设置便于操作。

2

各电气线路均有标号,且位置明显,电气控制元件有完整产品名牌及标识,便于维护检修。

3

操作界面语言文字采用中文形式。

4

模具更换调节快捷方便,完成时间应不超过2小时。

12.文件要求

序号

要求说明

1

设备提供商应能提供完备文件系统

2

4Q文件

提供相应文件模版。

3

FAT

工厂验收方案、验收报告和出厂合格证。

4

SAT

现场验收方案。

5

监造

设备制造关键质量控制工序清单及制作进度安排表。

6

设备制作过程中关键工序验收或检测报告。

7

随机文件

设备上所有外采部件合格证和质量证书明或验收报告。

8

设备主体材质及关键部件材质报告。

9

设备使用维护说明书3套。

10

设备组装图纸和电气原理、电气接线图纸3套。

11

设备易损件清单3套。

12

更换产品规格所需更换部件(管具)清单。

13

PLC控制系统文件

提供编程操作密码和系统程序拷贝。

14

生产线验证方案

设备厂家应提供详细生产线(或单体设备)验证方案

13.报价要求

序号

用户需求

1

将在一个电子表格上标注该用户需求说明中每项内容并做相应编号。

2

应随报价一起提供一份进程表和时间表,包括项目管理计划。

3

在提交报价时需要提供系统概念布局图。

4

包括一份随系统接收完整推荐使用零备件清单。

5

确认所有安装尺寸供江西东风药业股份有限公司批准。

6

提供该设备对地板、吊顶、电气和工厂压缩空气要求,以便能够正确安装(标出位置)和操作。

7

供货方同意自设备验收之日起至少五年内,所有部件应可以更换,或者具有可获得且被许可替代品。

8

运输该系统所有部件,包括与标准整车货物包符合性。

9

提供有资质现场工程和/或监督人员进行设备就位和安装,包括检查核对和测试(如适用)。

10

由供货方创建软件需求说明(SRS)(如适用)应清晰描述屏幕导航,报警处理,标准颜色使用,动态目标状态等。

11

必须记录任何内嵌式PLC和部件设定值(包括其限定值),并作为FAT验收文件组成部分。

12

江西东风药业股份有限公司或其代表在FAT测试过程中所发现任何不相符之处应在设备批准发运之前进行纠正和重新测试。

13

整个设备保证期应为FAT签字批准后至少12个月或自设备准备好进行FAT之日起至少15个月,视哪个早而定。

14

所有与江西东风药业股份有限公司要求不相符内容必须包括在供货方报价一个单独章节中,并且清晰标出。

江西东风药业股份有限公司保留针对具体情况批准或否决不相符之处权利。

15

货物到达买方现场后,由买卖双方共同开箱验收,卖方工程师免费为买方提供现场安装、调试,试车验收合格后,买卖双方签订验收报告,验收报告是付款最终依据,验收报告由双方签字生效。

16

卖方为买方免费提供在卖方当地制造厂操作和维修培训,培训时间1周,培训人数由买方确定,卖方为培训人员提供当地交通,培训食宿费由、卖方承担。

17

在设备发生故障时,卖方应在接到通知24小时内赶到现场解决问题。

卖方应每年对设备进行一次技术指导性维护保养。

由于设备本身质量性能原因所造成设备损坏及相应经济损失由卖方承担。

附录1—5

1、开花铝盖结构及规格尺寸单位:

mm

型号

内径d1

铝片厚度

总高度h

20.20±0.05

0.20±0.03

7.5~8.0

2、塑组合盖尺寸单位:

mm

型号

内径

d1

内高

h1

塑料件冠部直径

d2

总高度

h

铝件厚度

h2

去掉塑料件后中心孔径(参考)

70604c

20.0±0.1

7.5±0.1

22.0±0.25

9.0~8.7

0.21±0.03

9.0±0.3

70604a、70604b

20.0±0.1

6.9±0.1

22.0±0.25

8.4~8.1

0.22±0.02

9.0±0.3

3、胶塞规格尺寸单位:

mm

名称

胶塞规格

胶塞尺寸㎜

注射用无菌粉末用

卤化丁基橡胶塞

B1

冠部直径:

18.8±0.2mm;塞颈直径:

13.0±0.1mm;

冠部厚度:

2.8±0.25mm;总高度:

8.5±0.3mm。

B2

冠部直径:

19.5±0.2mm;塞颈直径:

13.0±0.1mm;

冠部厚度:

3.0±0.25mm;总高度:

8.7±0.3mm。

4、模制瓶瓶子规格尺寸单位:

mm

规格尺寸

(ml)

瓶身外径

(mm)

瓶口外径

(mm)

瓶口内径

(mm)

瓶全高

(mm)

瓶口边厚度

(mm)

满口容量

ml

7

22.1±0.4

19.7-20.2

12.6±0.2

40.8±0.5

53.5±0.6

B2胶塞配3.8±0.3

B1胶塞配

3.6±0.2

≈9.0

10

25.4±0.4

≈15.0

12

27.0±0.4

56.8±0.6

≈16.0

15

26.5±0.5

58.8±0.6

≈17.0

20

32.0±0.5

58.0±0.6

26.0

5、制瓶瓶子规格尺寸单位:

mm

规格尺寸ml

瓶身外径

(mm)

瓶口外径

(mm)

瓶口内径

(mm)

瓶全高

(mm)

瓶口边厚度

(mm)

满口容ml

15ml

26.0±0.3

19.6±0.3

12.5±0.2

52.0±0.5

3.6±0.2

18.5

25ml

28.0±0.3

19.6±0.3

12.6±0.2

65.0±0.7

3.6±0.2

28.5