催化重整装置改造工程炉管焊接技术措施.docx

《催化重整装置改造工程炉管焊接技术措施.docx》由会员分享,可在线阅读,更多相关《催化重整装置改造工程炉管焊接技术措施.docx(8页珍藏版)》请在冰豆网上搜索。

催化重整装置改造工程炉管焊接技术措施

编制说明

编制依据

主要工作量及焊材选用

主要施工方案

焊接质量检验

质量保证及安全措施

施工机具及手段用料

1编制说明

中国石油大庆石化公司催化重整装置改造工程由大庆石油化工设计院设计,中油一建大庆石化项目部负责此工程的现场制作、安装。

原装置内有加热炉。

本次改造需将原来5台圆筒炉拆除,重新安装一台四合一炉,对保留

的另外3台加热炉(分别改为稳定塔再沸炉/预加氢炉、分子筛再生炉和热载体炉)及重整旧对流室进行改造。

其中炉管焊接是本次改造的核心内容,为保证炉管的焊接质量,特编制本措施,以指导现场施工。

2编制依据

大庆石油化工设计院设计的四合一炉施工图大庆石油化工设计院设计的稳定塔再沸炉/预加氢炉施工图大庆石油化工设计院设计的分子筛再生炉施工图大庆石油化工设计院设计的热载体炉施工图大庆石油化工设计院设计的重整旧对流室改造施工图

SH3085—1997《石油化工管式炉碳钢和铬钼钢炉管焊接技术条件》

GB50236《现场设备工业管道焊接工程施工及验收规范》

JB4730-94《压力容器无损检测》

3主要工作量及焊材选用

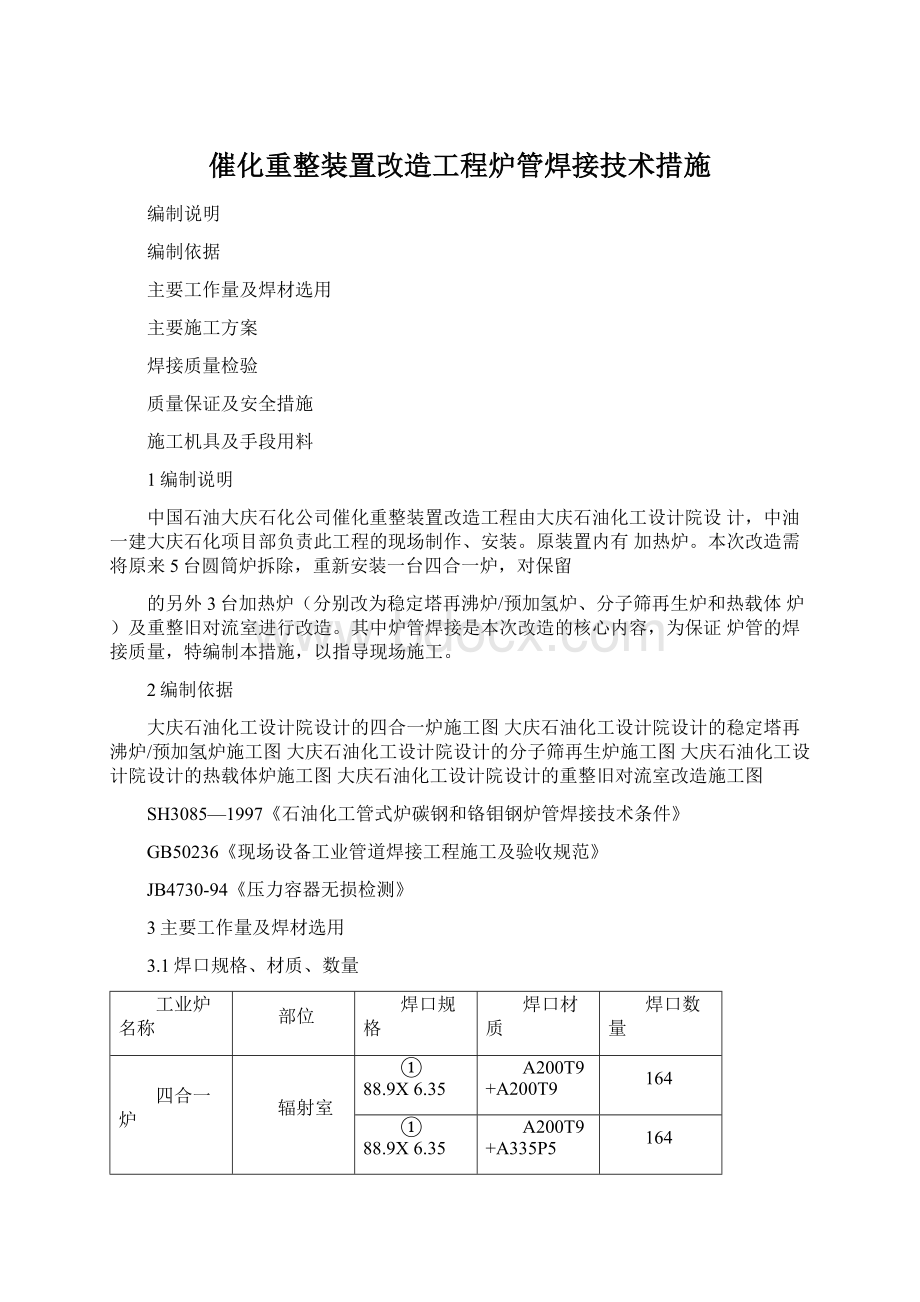

3.1焊口规格、材质、数量

工业炉名称

部位

焊口规格

焊口材质

焊口数量

四合一炉

辐射室

①88.9X6.35

A200T9+A200T9

164

①88.9X6.35

A200T9+A335P5

164

对流室

①152X8

1Cr5Mo+1Cr5Mo

64

①152X8

1Cr5Mo+20#

2

①152X8

20#+20#

170

稳定塔再沸炉/

预加氢炉

辐射室

①127X10

1Cr5Mo+1Cr5Mo

132

分子筛再生炉

辐射室

①127X10

1Cr5Mo+1Cr5Mo

40

重整旧对流

对流室

①127X8

20#+20#

32

3.2焊材选用及焊前、预热焊后热处理一览表

序号

焊口材质

焊丝种类

焊条种类

预热温度c

热处理温度c

:

恒温时间

1

A200T9+A200T

9H1Cr9Mo

E9Mo-15

250~350

750~780

1h

2

A200T9+A335F

>5H1Cr5Mo

E5MoV-1

5250~350

750~780

1h

3

1Cr5Mo+1Cr5M

oH1Cr5Mo

E5MoV-1

5250~350

750~780

1h

4

1Cr5Mo+20#

H08Mn2SiA

\E4315

250~350

750~780

1h

5

20#+20#

H08Mn2SiA

\E4315

4主要施工方案

4.1施工准备

4.1.1技术准备

各种施工记录表格齐全。

按照设计文件要求对合金炉管进行检验。

A335P5+A200T9进行焊接工艺评定试验。

焊接质量保证体系,炉管焊接工程师,工艺工程师及质检员齐全。

4.1.2生产准备

预制用的300平方米钢平台,及防风防雨等设施。

炉管焊接、烘干、热处理、无损检测及水压试验等设备。

合格焊工。

炉管、管件的焊接工作,必须由持合格证的焊工担任。

焊工考试应按劳动

人事部颁发的《锅炉压力容器焊工考试规则》或现行标准《现场设备工业管道焊接工程施工及验收规范》GB50236—98的有关规定进行。

焊工只能从事与合

格证内容相符的焊接项目。

对炉管新钢种A335P5、A200T9材质焊前进行焊接

前模拟考核,合格者上岗。

炉管、管件焊接后,应及时按照炉管单线图做好焊口标识及焊接工作记录,并在距焊缝50mm左右的位置用记号笔或铅油标上焊口号、焊工号和焊接日期。

4.2炉管预制1、辐射室炉管在预制平台上预制成U型弯共82个。

2、对流室炉管在预制平台上预制成U型弯共102个。

3、制做运输胎具4套,吊装胎具25套。

4、炉管组对与定位

组对前,炉管应矫直,弯曲度不应大于1/1000,且整根炉管长度不超过6m

2mm。

时,全长弯曲度不应大于4mm;超过6m时全长弯曲度不应大于8mm。

焊在180°弯管两侧的两根炉管的两端应平齐,长短相差不应大于

炉管与炉管、炉管与管件的对接焊头不应有过大的内错口,炉管外径小于

102mm时,错口不应大于0.5mm;炉管外径大于或等于102mm时,错口不

应大于1.0mm。

炉管与炉管、炉管与管件的焊接,除炉内组对焊接外,宜在胎具上进行。

相

焊件对中后,应均匀点焊,点焊处不应有裂纹等缺陷。

严禁强力组对定位焊,定位焊的焊接工艺与正式焊的焊接工艺相同,长度、

间距、厚度应能保证焊接时不致开裂。

焊缝高度宜在2~4mm之间,焊缝长

度宜在10~20mm之间,间距宜在100mms300mm之间。

定位焊应沿管周均匀分布;正式焊接时,起焊点应在两定位焊缝之间;定位

焊缝应焊透且无焊瘤等缺陷,发现裂纹等焊接缺陷时必须清除后重焊。

为确保底层焊道成形好,减少集中应力,定位焊缝的两端应为缓坡状,否则

应进行打磨修整;正式焊接有预热要求时,定位焊的预热温度取上限。

4.3炉管焊接

4.3.1焊接工艺评定

首次施焊的钢种及改变焊接材料牌号、成分、焊接方法和焊接工艺,均应在焊前进行工艺评定,评定合格后,应编写焊接工艺评定报告,经审查后作为编制焊接工艺规程的依据。

焊接工艺规程,应经焊接责任工程师审查及其技术部门负责人签字批准。

焊接工作必须按照焊接工艺规程的要求进行。

4.3.2焊接方法

炉管焊接全部采用氩电联焊(WS/D,在使用钨极氩弧焊时,焊丝前端应

置于保护气体(氩气)中,在焊接底层焊道时,炉管内应充入氩气进行保护,氩气纯度不低于99.9%。

4.3.3焊材管理

焊材的储存环境应保持干燥,相对湿度不大于60%。

焊条在使用前应按照

说明书的要求进行烘干,烘干后放在保温桶内的焊条不得超过4小时,否则应

按原规定重新烘干,重复烘干次数不得超过两次。

焊接作业使用的焊条经过烘干后,随用随领,每次领用不宜超过2kg且置

于保温桶内保持干燥。

焊条药皮不得有脱落和裂纹等缺陷。

焊丝使用前,必须清除锈斑和油污,并露出金属光泽。

4.3.4焊接环境要求

焊接环境出现下列情况之一时,必须采取有效防护措施,否则禁止施焊。

•环境温度低于0C;

手工电弧焊时风速大于8m/s,氩弧焊时风速大于2m/s。

相对湿度大于90%;

雨,雪环境。

4.3.5焊接工艺要点

焊接工艺除按焊接工艺规程的内容执行外,还应遵守以下规定:

施焊前应将坡口及两侧的水锈油脂清理干净,并在坡口内外打磨出金属光

泽,方可焊接。

焊接时应在坡口内引弧,严禁在非焊接部位引弧,炉管及管件表面不得有

电弧擦伤等缺陷。

焊道始端宜采用后退起弧法,终端将弧坑填满。

多层焊时,层件接头应错开15s20mm。

合金炉管内部要进行充氩保护,全部焊口采用氩气保护焊底层,手工电弧

焊层间。

由合格的熟练焊工进行焊接,确保一次焊接合格率。

同一部位的返修不得

超过2次,返修超过2次应制定返修措施,并由总工程师批示。

焊前要求预热的焊缝用电加热法进行预热。

预热范围以对口中心线为基准

两侧各不小于100mm的区域,加热区以外100mm的范围内,应予以保温,

预热温度的测量宜采用触点式温度计,测点应均匀分布。

当达到预热温度

后,应立即进行底层焊道的焊接,且应一次连续焊完

底层焊道完成后,应立即进行下一层的焊接,且应一次焊完。

如中断焊接,

立即进行300~350C,15~30min的后热处理并保温缓冷至室温。

4.4炉管焊后热处理

4.4.1四合一炉热处理部位包括所有合金焊口及下集合管托架角焊缝,倒U型管

上固定架挡块;预加氢炉、分子筛再生炉热处理部位是同种1Cr5Mo材质的焊口。

442炉管焊后要及时进行热处理,热处理在无损检测合格后进行,使用专门的

自控热处理设备。

4.4.3升温过程中对300C以下升温速度可不控制,升到300C后以升温速度不大

于220C/h的速度加热到780C,恒温1小时后进行冷却,先以冷却速度不大于

275C/h的冷却速度冷却到300C,然后断电自然冷却到大气温度。

4.4.4热处理完毕后要进行硬度测定,硬度测定焊道数不少于热处理焊道总数的10%。

每一焊缝抽检3处,包括焊道、母材、热影响区,硬度值以不超过HB241

为合格,不合格的焊道要重新进行热处理并做硬度测试。

4.4.5热处理的加热范围为焊道两侧各不小于焊缝厚度的三倍且不小于25mm区

域,加热区以外100mm范围要保温,热处理要全过程监控,避免以外损伤炉管。

5焊接质量检验

5.1所有焊道进行100%射线检测,n级合格。

热处理完成后,应对热处理焊口

作10%超声检测及渗透或磁粉检测,以无裂纹为合格。

5.2合金炉管焊道射线检测要在焊后24小时进行。

5.3焊缝外观成型良好,焊缝与母材应圆滑过度。

5.4焊缝和热影响区表面不应有裂纹、气孔、弧坑和肉眼可见的夹渣等缺陷。

5.5焊缝表面的咬边深度不得大于0.5mm,焊缝两侧咬边总长度不得大于该焊缝

总长度的10%,否则,应进行修补和焊补,焊补处应修磨,使之平滑过度。

经修磨部位的炉管壁厚不应小于设计要求的厚度。

5.6硬度检验要求应符合ASTMA22《炼油厂用无缝中合金炉管(Tube)技术

条件》12.1条。

6.4

严格遵守用电动火制度,用电动火必须有许可证。

质量保证及安全措施

6.5

施工人员进入现场必须佩带安全帽,高空作业佩带安全带。

施工机具及手段用料

序号

名称

规格

材质

数量

备注

1

电焊机

ZX5-400

8台

2

烘干箱

1台

3

磨光机

①100

16台

4

直磨机

6台

5

氧气表

6只

6

乙炔表

6只

7

点温计

2台

8

水溶纸

1000张

9

黑胶皮

S=3

100m2

10

氩气表

12套

11

射线机

2台

12

退火设备

2套

13

钢板

S=20

Q235—A

60m2

胎具夹具

14

型钢

H300

Q235—A

200m

预制平台

15

钢板

S=20

Q235—A

300m2

预制平台

16

帆布

450m2

防风棚

17

工字钢

I20

Q235—A

20m

运输胎具

18

槽钢

[10

Q235—A

100m

吊装加固

19

U型管卡

巾89

60个

吊装加固

20

石棉布

200kg

焊后保温

21

热电偶温度计

30个

测温

22

电加热设备

1套

23

氩气

200瓶

保护气

24

保温棉

20m2

25

石棉绳

10kg