面板表面止水施工措施.docx

《面板表面止水施工措施.docx》由会员分享,可在线阅读,更多相关《面板表面止水施工措施.docx(13页珍藏版)》请在冰豆网上搜索。

面板表面止水施工措施

一期面板表面止水施工措施

1.主要施工内容和技术要求

1.1工程结构概述

根据设计图,一期大坝混凝土面板表面止水分为两种类型,即周边缝和垂直缝。

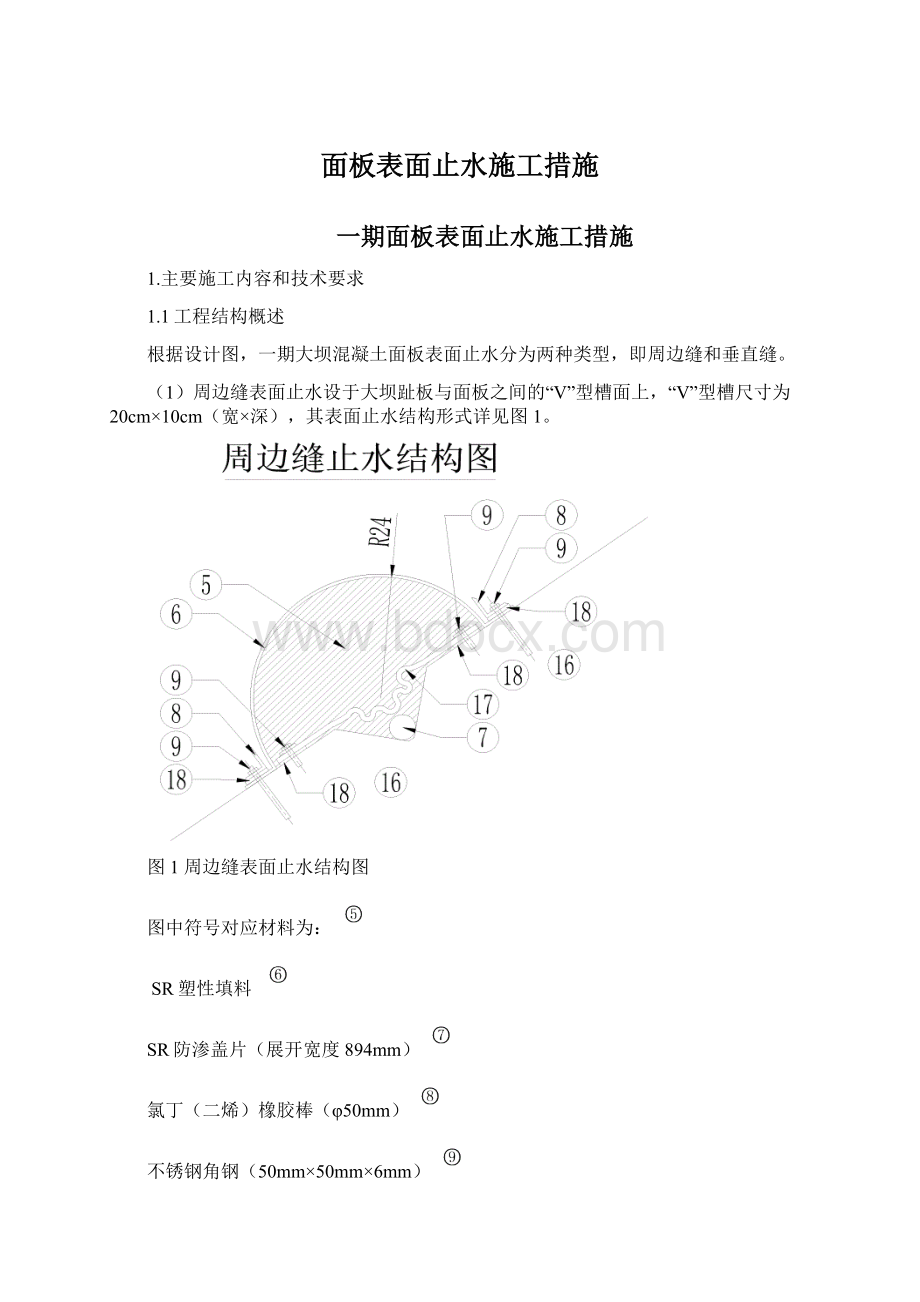

(1)周边缝表面止水设于大坝趾板与面板之间的“V”型槽面上,“V”型槽尺寸为20cm×10cm(宽×深),其表面止水结构形式详见图1。

图1周边缝表面止水结构图

图中符号对应材料为:

SR塑性填料

SR防渗盖片(展开宽度894mm)

氯丁(二烯)橡胶棒(φ50mm)

不锈钢角钢(50mm×50mm×6mm)

不锈钢膨胀螺栓(M10mm×125mm,间距0.4m)

扁钢(50mm×6mm)

波纹止水带

PVC压条(宽60mm,厚7mm)

(2)垂直缝表面止水设于相邻面板间的“V”型槽面上,垂直缝分为张性缝和压性缝,压性缝“V”型槽尺寸为8cm×8cm(宽×深),张性缝“V”型槽尺寸为16cm×8cm(宽×深),其表面止水结构形式详见图2。

错误!

未指定主题。

图2垂直缝表面止水结构图

图中符号对应材料为:

SR塑性填料

SR防渗盖片(展开宽度894mm)

氯丁(二烯)橡胶棒(φ50mm)

不锈钢角钢(50mm×50mm×6mm)

不锈钢膨胀螺栓(M10mm×125mm,间距0.4m)

PVC压条(宽60mm,厚7mm)

1.2主要施工项目及工程量

大坝一期面板砼施工项目为EL2770m以下12m宽面板,桩号为:

坝右0+199.46-坝右0+66.12,高程:

EL2720.05-EL2770,编号为11-21#,共11块;其周边缝共187.3m,垂直缝共870.7m;表面止水主要工程量见表1。

表1一期面板表面止水主要工程量表

序号

施工项目

型号/规格

单位

工程量

备注

1

氯丁(二烯)橡胶棒

φ=50mm

m

187.3

2

氯丁(二烯)橡胶棒

φ=30mm

m

870.7

3

波纹止水带

m

187.3

4

塑性填料

SR

m3

57

5

三元乙丙复合板

展开宽度894mm

m

187.3

6

三元乙丙复合板

展开宽度643mm

m

870.7

7

不锈钢角钢

50mm×50mm×6mm

m

2116

8

不锈钢扁钢

50mm×6mm

m

374

9

不锈钢膨胀螺栓

M10mm×125mm,间距0.4m

套

6225

10

PVC压条

宽度60mm厚7mm

m

2116

11

复合止水条

宽度6cm厚6mm

m

374

1.3施工措施编制主要依据

(1)《混凝土面板堆石坝接缝止水技术规范》DLT5115-2008;

(2)《水工建筑物止水带技术规范》DL/T5215-2005执行;

(3)《混凝土面板堆石坝及基础处理工程(XG/CI-3)第二卷技术条款》;

(4)《溪古水电站混凝土面板堆石坝接缝止水施工技术要求》;

(5)《溪古水电站面板混凝土施工技术要求》;

(6)《混凝土面板坝接缝止水布置修改图》。

(7)《混凝土面板堆石坝面板体型图》。

2.施工进度安排、总体施工方案和资源配置

2.1施工进度计划

根据年度施工总体计划和现场实际施工情况,一期混凝土面板表面止水开始施工时间为2013年6月下旬,2013年8月31日前一期面板混凝土表面止水施工全部完成。

2.2总体施工方案

考虑基坑防洪度汛,一期面板表面止水施工的总体方案为:

垂直缝表面止水施工(至EL2723)→周边缝表面止水施工(至EL2723)→垂直缝表面止水施工(至EL2770)→周边缝表面止水施工(至EL2770)。

为提高施工进度,除少数不方便施工部位采用人工填塞SR塑性填料外,其余部位SR塑性填料先分段预压成型,施工时一段接一段进行拼凑。

2.3施工资源配置

劳动力配置详见表2,主要施工机械配置详见表3。

表2劳力配置表

作业内容

劳力配置(人)

备注

V型槽及两侧混凝土表面处理

20

两个工作面两组作业

SR填料施工

20

两个工作面两组作业

防渗盖板施工

10

两个工作面两组作业

角钢、扁钢、PVC压条钻孔

10

膨胀螺栓钻孔

6

两个工作面两组作业

表面止水材料倒运

20

两个工作面两组作业

填充材料预压成型

15

质检

6

合计

107

说明:

1、各道工序穿插进行流水作业。

表3面板表面止水施工主要施工设备机械见下表

序号

设备名称

型号

单位

数量

备注

1

小型货车

台

2

材料运输

2

电钻

台

10

钻膨胀螺栓孔

3

酒精喷灯

台

10

V型槽烘干

4

钻孔机床

台

1

角钢钻孔

5

电焊机

台

3

6

角磨机

台

10

打磨V型槽

7

切割机

台

5

切割V型槽

8

鼓包成型器

套

6

填充材料预制成型

9

卷扬机

1t

台

4

倒运止水材料

10

卷扬机

5t

台

1

倒运止水材料(备用)

11

卷扬机

8t

台

1

倒运止水材料(备用)

12

运输小车

台

1

倒运止水材料

3周边缝表面止水施工技术方法

3.2施工工序

单条缝表面止水采取由下而上分段施工。

单条周边缝表面止水施工流程:

“V”型槽及两侧混凝土表面处理→刷底胶→SR材料找平、嵌缝、放φ50mm橡胶棒→波纹止水带安装→波纹止水带以上SR填料施工→SR防渗盖片粘贴→封边粘接→质量验收→锚固→分期端头保护→防雨水措施。

3.3施工方法

3.3.1“V”型槽及两侧砼表面处理

在塑性填料施工前,先检查有无垂直缝或周边缝未预留V型槽的情况,若有则采用切割机将V型槽按设计尺寸切出,确认各个需施工表面的部位V型槽均达到设计要求后,用水、钢丝刷冲刷缝槽及缝槽两侧各24cm范围内与填料接触的混凝土面。

对于“V”型槽两侧局部不平整的混凝土表面,采用打磨机打磨,以保证混凝土面平整。

除去松动的混凝土表层及污渍,然后用湿棉纱把清理过的混凝土表面擦拭干净。

接触面应进行干燥处理,由于在雨季施工,拟配备酒精喷灯烘干。

V型槽及砼表面处理

3.3.2刷底胶

接触面进行干燥处理后应涂刷黏结剂,在干净干燥的缝槽上均匀刷涂第一道SR底胶,底胶涂刷宽度应至固定角钢处;底胶干燥后(1hr以上),刷第二道SR底胶,待底胶表干(粘手,不沾手,约0.5hr),即可进行SR嵌缝施工;若底胶过分干燥时(不粘手),需要重新补刷底胶。

刷SR底胶

3.3.3SR材料找平、嵌缝、放橡胶棒

填塞施工宜在日平均气温高于5℃,无雨的白天施工。

周边缝与垂直缝SR柔性填料嵌填方法相同,仅周边缝多设一道波纹橡胶止水,需分两次嵌填。

这道工序的施工关键在于:

1.保证界面的干净、干燥;

2.保证填料之间及填料与砼面间粘接密实。

待SR底胶表干后,将SR材料搓成小条并揿捏成厚10mm左右薄饼状,黏在混凝土接缝面上,从缝中间向两边揿贴3mm~5mm厚SR材料找平层到SR盖片宽度,然后在“V”型槽下口,嵌入φ50mm橡胶棒,棒壁与接缝壁应嵌紧。

橡胶棒的接头应进行固定,防止错位。

为避免橡胶棒在斜坡上彼此分离,导致其上部的波形止水带失去依托,施工中两段橡胶棒接头之间采用对接,接头用胶带粘接补强,首先将接头部位的橡胶棒清理干净,然后用5cm宽的电工胶布从一端向另一端缠绕,胶布一圈压一圈,每圈前进约1cm,为防止滑落移位,用细铅丝固定在缝槽内的沥青杉板上。

最后在缝槽内堆填出设计规定的SR材料形状,并使外表面没有高低起伏。

嵌缝填料填塞过程中和填塞完成后,应以每一施工段为一段,用模具检查其几何尺寸是否符合设计要求。

并抽样切开检查塑性填料与V型槽表面是否黏结牢固、填料是否密实。

如黏结质量差,应返工处理。

对填料的密封面膜及膨胀螺栓的紧固性应抽样检查。

止水设施每5.0m检查一点,质量检查项目和要求见表1。

表1嵌缝填料的施工质量检查项目及技术要求

项目

质量要求

接缝的混凝土表面

表面必须平整、密实,不得有露筋、蜂窝、麻面、起皮、起砂和松动等缺陷。

预留槽涂刷粘接剂

混凝土表面必须洁净、干燥,黏结剂涂刷均匀、平整、不得漏涂,涂料必须与混凝土面黏结紧密。

嵌缝填料施工

填料应充满预留槽并满足设计要求断面尺寸,边缘允许偏差±10mm,填料施工应按规定工艺进行。

密封盖板按设计要求设置,与混凝土面应黏结紧密,锚压牢固,必须形成密封腔,不得漏水。

橡胶棒施工

3.3.4波纹止水带安装

周边缝“V”型槽内φ50橡胶棒及波纹橡胶止水下部SR填料嵌填完成后即可进行波纹橡胶止水的安装施工。

波纹橡胶止水带断面形式见图2。

错误!

未指定主题。

图2波纹止水带断面形式图(单位:

cm)

进行波纹橡胶止水安装前,首先要完成以下几方面的工作

(1)用打孔器在波形止水带上钻孔,打孔位置为距波纹止水带中心线13cm的两侧,间距40cm。

(2)用打孔器在PVC压条(宽60cm,厚7mm)上钻孔,打孔位置为PVC压条中心,间距40cm。

(3)在50mm×6mm扁钢上打孔,打孔位置为扁钢中心,间距40cm。

以上工作完成后即可进行波纹橡胶止水的粘贴施工。

首先,用棉纱将待粘贴波纹止水带的混凝土表面擦拭一遍,除去表面的浮土、浮水。

在擦拭干净后的混凝土表面涂刷SR底胶,将波形止水带复合SR止水条的部分粘贴在混凝土面上。

然后在混凝土表面起从下至上依次铺上PVC压条,波纹止水带与复合止水条,安上预先打好孔的扁钢,用冲击钻透过扁钢上面的孔在混凝土表面上打孔,打孔间距为40cm,打孔深度不小于75mm,孔的大小为10mm,成孔后将混凝土上的粉尘清除干净,装入膨胀螺栓,并紧固,使PVC压条与混凝土表面之间紧密结合。

波浪止水带施工的关键是止水带要平顺,接头的连接质量要可靠。

由于整个周边缝止水槽有多处转折,对于转折位置,直接施工将造成止水带扭曲,对后期填料施工有影响。

为此施工时在周边缝的转角部位,根据该部位的角度尺寸,使用预先定制的弯角接头,以保证止水达到设计要求。

膨胀螺栓拧紧后,应将螺帽上部露出的镙杆锯掉,以免其戳破表层SR防渗盖片。

波形止水带的安装需按照设计图纸的要求进行,止水带中心线与设计线的安装允许偏差为±5mm。

波纹橡胶止水的接头连接采用硫化,接头方法与橡胶止水带接头硫化连接工艺相同。

3.3.5SR防渗盖片安装

SR塑性填料嵌填完成后立即进行SR防渗盖片的安装。

安装前预先将50mm×50mm×6mm镀锌角钢按间距40cm打孔。

SR防渗盖片展开宽度为894mm,安装分以下几步进行:

1.与防渗盖片接触的混凝土表面应仔细平整,用2m的直尺检查,不平整度不超过5mm。

如存在蜂窝麻面、起砂、凹坑缺陷,宜用SR止水材料找平。

2.逐渐展开SR盖片,撕去表面上的防粘保护纸,沿缝将SR盖片粘贴在SR材料找平层上,用力从盖片中部向两边赶尽空气,使盖片与基面粘贴密实。

对于需搭接的部位,必须再用SR材料做找平层,而且搭接长度要大于20cm,搭接部位先刷SR底胶,再进行搭接粘贴。

3.将按设计要求打好孔的角钢压在盖板两侧,角钢应紧贴SR盖片下部的填料包边缘安装,保证SR盖片与柔性填料结合紧密,然后用手提钻通过角钢上的孔直接在SR盖片和混凝土表面钻孔,打孔深度不小于75mm,孔的大小与膨胀螺栓尺寸相同,直径为10mm,成孔后将混凝土粉尘清除干净。

4.孔打好后立即将膨胀螺栓安装在孔中并紧固,使角钢、SR盖片与混凝土紧密结合。

5.膨胀螺栓的拧紧分三次进行。

第二次与第一次紧固时间间隔为2天,最后一次紧固应在加铺黏土或粉细砂铺盖以及下闸蓄水前进行。

SR防渗盖片施工完毕后,采用一看、二按、三剥离的方法检查、评定施工质量。

一看:

看施工完毕的SR防渗盖片表面是否平整,有无翘边,GB填料包形状是否规整。

二按:

检查施工完毕的SR防渗盖片有无气泡或粘贴不密实处,方法是用手按压SR防渗盖片表面无虚空现象。

三剥离:

每20m缝长选取一处,将SR防渗盖片及SR塑性填料包揭开15cm,检查基面的粘接情况。

SR塑性填料与混凝土面粘接比例≥90%,粘接质量为优;

SR塑性填料与混凝土面粘接比例≥80%而<90%,粘接质量为合格;

SR塑性填料与混凝土面粘接比例<80%,粘接质量为不合格。

对不合格的止水施工段,应返工重做,直至达到合格要求。

橡胶盖片施工

3.3.6SR防渗盖片接头施工

SR防渗盖片在弯角处采用预先定制好的定型弯角SR防渗盖片接头连接,在周边缝与面板垂直缝连接部位采用预先定制好的“T”型SR防渗盖片接头,SR防渗盖片之间的接头连接采用搭接方式进行连接。

弯曲角度为135.13°的“T”型接头,共3个,适用于大坝右岸面板垂直缝拐角。

弯曲角度为101.65°的“T”型接头,共1个,适用于大坝右岸面板垂直缝拐角。

先将待接头处的一侧SR防渗盖片与下部SR塑性填料粘贴,按压密实,然后将该侧SR防渗盖片表面用湿棉纱擦洗干净,若表面有油污可使用汽油擦拭。

将接头另一侧SR防渗盖片的防粘纸撕去,搭接在已粘贴好的SR防渗盖片上,按压密实,若此时现场温度较低,SR粘性不够,可使用喷灯对SR防渗盖片表面的SR和待粘贴面加热,再进行粘贴,SR防渗盖片搭接接头搭接尺寸一般为20cm~30cm。

3.3.7封边粘接

在SR盖片两侧翼边上刮涂HK弹性封边剂,把SR防渗盖片两侧翼边粘接在混凝土基面上,要求包覆加强筋,封边宽度>5cm。

封边做到厚实,无棱角。

常温25℃时,HK弹性封边剂的适用期为1h~1.5h,固化时间为2~4小时左右。

材料拌匀后应在适用期内涂刷完毕。

涂刷完成后,不要踩踏、触碰,让封边剂自然表干,粘贴好SR防渗盖片的混凝土表面12h内禁止过水,也不要任意撕扯,造成人为破坏。

注意事项:

如不慎接触皮肤,必须马上去除,然后用水和肥皂洗净;如不慎进入眼睛,须立即用大量清水冲洗后并就医;如不慎吞食,须立即就医;使用过剩的产品必须按规定处理,不可倒入排水沟、水或土壤中。

3.3.8表面止水分期端头分堵

分期施工塑性填料时,为避免水进入缝内,在塑性填料端头及面板分缝处粘贴一道SR盖板,使表面止水端头呈封闭状态,防止水进入缝内。

3.3.9防雨水措施

为防止面板养护用水及雨水流经“V”型槽及橡胶盖板施工面,表面止水施工前,在每条缝EL2770.00m处设置一高10cm,长100cm的砂浆挡水坎。

因九龙县雨季雨水较多,表面止水施工时,需采取遮蔽保护措施,止水做好一段即用防雨布将做好的表面止水覆盖上。

下雨时,将表面止水及施工面用防雨布覆盖严实,防止雨水渗入。

4垂直缝表面止水施工技术方法

4.1施工程序

单条垂直缝表面止水施工流程:

“V”型槽及两侧混凝土表面处理→刷底胶→SR材料找平、嵌缝、放φ30mm橡胶棒→SR防渗盖片粘贴→封边粘接→分期端头保护→防雨水措施。

4.2施工方法

4.2.1“V”型槽及两侧砼表面处理

同3.3.1。

4.2.2刷底胶

同3.3.2。

4.2.3SR材料找平、嵌缝、放φ30mm橡胶棒

同3.3.3。

4.2.4表面SR防渗盖片安装

SR防渗盖片展开宽度为643mm,其余同3.3.5。

4.2.5封边粘接

同3.3.7。

4.2.6表面止水分期端头分堵

同3.3.8。

4.2.6防雨水措施

同3.3.9。

5表面止水材料倒运措施

表面止水施工前,在面板表面搭设爬梯,按3m一段进行钩挂(方便搭设拆卸)。

爬梯在表面止水施工准备阶段全部加工为成品,需要安装时直接由仓库拉至现场进行安装。

爬梯为人行通道,需设置安全扶手。

零星的表面止水材料、表面止水施工工具等通过爬梯人工搬运至现场。

SR塑性填料、三元乙丙盖板、不锈角钢等表面止水止水材料较重,人工搬运费力且不安全。

在大坝一期面板施工完成后所形成临时平台处(高程EL2770)安装4台1t卷扬机,用于运输表面止水材料。

6质量保证措施

6.1原材料控制

对进入工地的所有原材料,严格进行质量检验手段,对每批次的材料按照规范要求进行检验,检测结果报监理部审批。

对于检测不合格的原材料,在监理工程师的监督下,将不合格品清理出施工现场。

6.2施工过程质量控制

(1)建立健全的质量保证体系,并充分发挥其制约作用。

(2)各施工工序均应进行施工单位、专职质检部门和工程师的“三检”检查,只有三检合格后,方可进入下一工序施工,杜绝工程质量隐患。

(3)有专职试验人员值班,定时检查并调整混凝土级配,并按规定收集混凝土试件,测量混凝土的出机和入仓温度,做好混凝土的监控工作。

(4)面板表面止水施工期间随时有质检人员值班,巡迴检查基础面平整度、SR填料填充饱满度、波纹止水带和防渗盖板等安装是否正确,出现异常情况及时纠正。

(5)严格按规定做好已施工表面止水的保护工作,防止止水损坏,若不慎损坏及时修补。

(6)做好施工过程的质检资料和试验资料的收集和整理工作,及时报送工程师审查,并作为竣工资料的一部分。

(7)施工过程中在做好技术交底工作的同时,亦向广大施工人员做好质量安全的交底工作,以增强广大施工人员的质量意识。

(8)设立质量奖励制度,激励广大施工人员为创优工程、创精品工程努力学习、努力工作。

(9)仓面浇捣指派专业混凝土工进行浇筑振捣,做到分层清楚、振捣有序,既不漏振、也不过振,确保混凝土内在质量良好,外型美观。

(10)遇中到大雨时,立即停止表面止水施工,并及时用塑料薄膜或彩条布覆盖已施工表面止水接头。

(11)已施工好的表面止水必须有人看管,禁止踩踏。

7安全保证措施

(1)上游坝坡填筑施工前,向所有施工人员进行技术交底、安全教育,使职工切实认识到安全施工的要点以及注意事项。

(2)上游坝面填筑及挤压墙施工前,做好防护措施,防止落物砸伤下方表面止水施工人员。

(3)上游坝坡施工要随时检查架子、脚手架、靠梯和防护设施,发现问题及时解决,不得迁就使用。

(4)作业人员要系安全带、穿软底鞋、戴安全帽,安全带挂靠牢固后方可作业。

(5)上游坝坡作业必要时挂设安全网,安全网高度随着作业面升高而提高,安全网应拉直拴牢在固定的架子上或固定环上。

(6)面板上作业时,严禁使用抛掷方法传送工具、材料。

作业所使用的材料应随用随运,用后及时清理。