滚动轴承00002.docx

《滚动轴承00002.docx》由会员分享,可在线阅读,更多相关《滚动轴承00002.docx(5页珍藏版)》请在冰豆网上搜索。

滚动轴承00002

滚动轴承

滚动轴承(深沟球轴承)套圈的热处理工艺

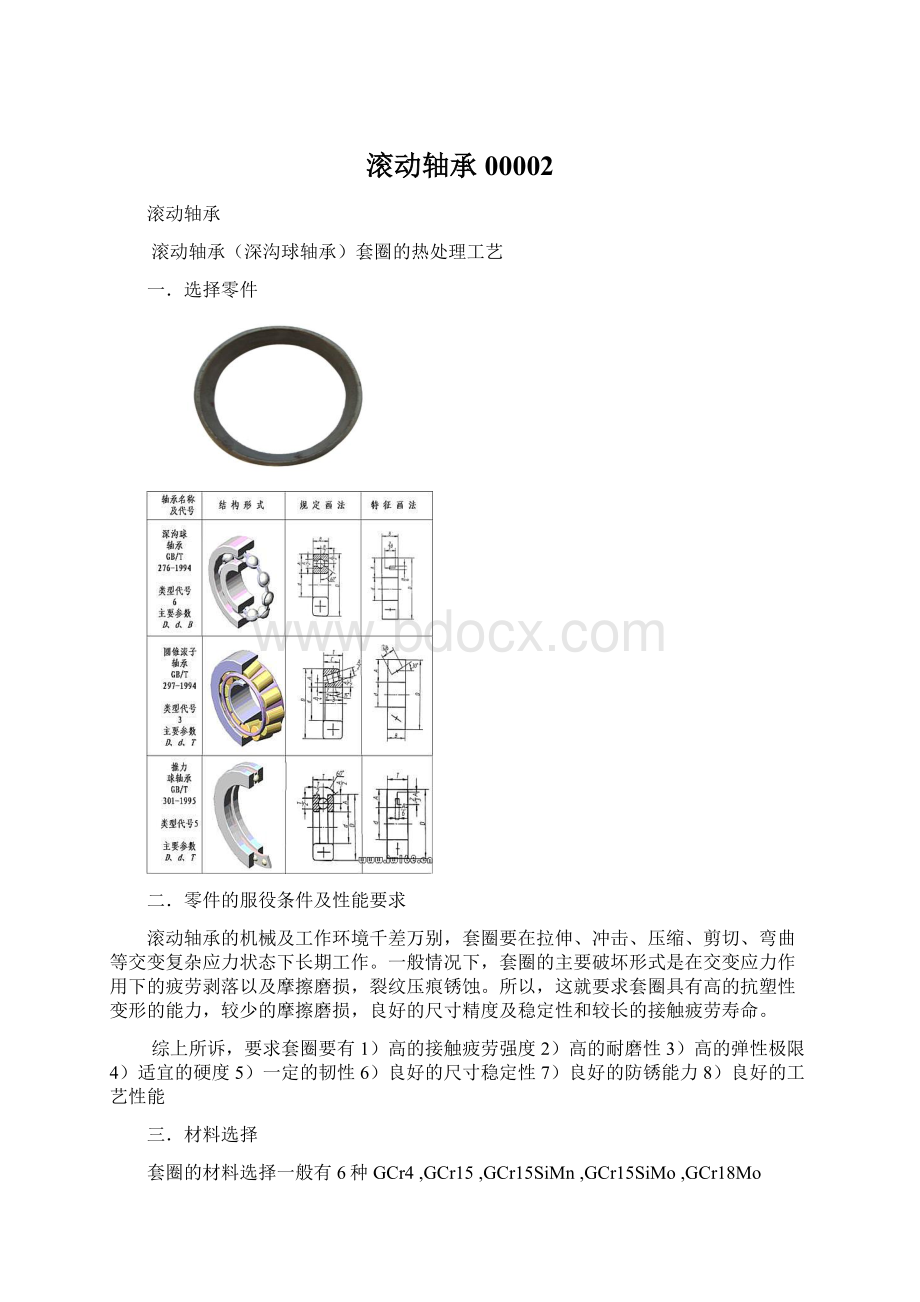

一.选择零件

二.零件的服役条件及性能要求

滚动轴承的机械及工作环境千差万别,套圈要在拉伸、冲击、压缩、剪切、弯曲等交变复杂应力状态下长期工作。

一般情况下,套圈的主要破坏形式是在交变应力作用下的疲劳剥落以及摩擦磨损,裂纹压痕锈蚀。

所以,这就要求套圈具有高的抗塑性变形的能力,较少的摩擦磨损,良好的尺寸精度及稳定性和较长的接触疲劳寿命。

综上所诉,要求套圈要有1)高的接触疲劳强度2)高的耐磨性3)高的弹性极限4)适宜的硬度5)一定的韧性6)良好的尺寸稳定性7)良好的防锈能力8)良好的工艺性能

三.材料选择

套圈的材料选择一般有6种GCr4,GCr15,GCr15SiMn,GCr15SiMo,GCr18Mo

牌号

C

Si

Mn

Cr

Mo

P

S

Ni

Cu

不大于

GCr4

0.95~1.05

0.15~0.30

0.15~0.30

0.35~0.50

≤0.08

0.025

0.020

0.25

0.20

GCr15

0.95~1.05

0.15~0.30

0.25~0.45

1.40~1.65

≤0.10

0.025

0.025

0.30

0.25

GCr15SiMn

0.95~1.05

0.45~0.75

0.95~1.25

1.40~1.65

≤0.10

0.025

0.025

0.30

0.25

GCr15SiMo

0.95~1.05

0.65~0.85

0.20~0.40

1.40~1.70

0.30~0.40

0.027

0.020

0.30

0.25

GCr18Mo

0.95~1.05

0.20~0.40

0.25~0.40

1.65~1.95

0.15~0.25

0.025

0.020

0.25

0.25

名称

Wc

WMn

Wsi

WCr

WS

WP

化学成分

0.95%~1.05%

0.20%~0.40%

0.15%~1.35%

1.30%~1.65%

≤0.020%

≤0.027%

名称

Ac1

Ar1

Ac3(Accm)

Ar3(Arcm)

Ms

临界点

760℃

695℃

900℃

701℃

185℃

在这里我们选用的是GCr15,因为我们此次制造的是小尺寸套圈,GCr15SiMn和℃℃GCr15SiMo一般是用来制造壁厚的大轴承的套圈。

GCr15SiMn一般用来制造壁厚在15mm~35mm的轴承的套圈。

GCr15SiMo一般用来制造壁厚大于35mm的大型和特大型轴承的套圈。

GCr4是限制淬透性轴承钢,各方面性能较好。

GCr18Mo的淬透性比较高,性能优越,但价格较高。

GCr15是高碳铬轴承钢的代表钢种,综合性能良好,淬火和回火后具有高而均匀的硬度,良好的耐磨性能和高的接触疲劳寿命,热加工变形性能和削切加工性能均良好,但焊接性差,对白点形成较敏感,有回火脆性倾向,价格相对便宜。

四.加工工艺

棒料→锻制→正火→球化退火→车削加工→去应力退火→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品

1.正火

正火的目的

(1)消除网状碳化物及线条状组织

(2)返修退火的不合格品

(3)为满足特殊性能的需要

(4)为退火做组织准备

加热温度

正火加热温度主要依据正火目的和正火前组织状态来决定。

此处正火主要是为了消除或减少粗大网状碳化物,所以正火温度选在930~950℃之间。

如果一次正火不能消除粗大网状碳化物,可以以相同温度二次正火。

保温时间

保温时间在40min~60min

冷却速度

正火冷却过程中如果冷却速度过慢非但不能改善组织,还会再次析出网状碳化物;冷却速度过大,将会出现大量马氏体组织及裂纹。

所以本材料正火冷却速不应该小于50℃/min。

冷却方法

(1)分散空冷

(2)强制吹风

(3)喷雾冷却

(4)乳化液中(70~100℃)或油中循环冷却

(5)70~80℃水中冷却

2.球化退火

球化退火目的

(1)获得均匀分布的细粒状珠光体,为后续加工提供组织准备。

(2)降低硬度,改善削切加工性能。

(3)提高塑性,利于冷冲压加工。

球化退火工艺曲线图

3.去应力退火

去应力退火的目的

消除车加工后零件内的残余应力和冲压零件的冷作硬化。

加热温度

倒温装炉,加热到400~550℃

保温时间

2~4h

冷却

炉冷至300度

4.淬火

淬火的目的

提高零件的硬度、强度、耐磨性和疲劳强度

加热温度

淬火加热温度的确定根据钢的化学成分,临界温度外,还应该考虑钢的退火组织,淬火介质和淬火方法。

GCr15钢采用透热中频感应加热,加热温度860~890℃。

钢号

GCr15

有效壁厚(毫米)

<6

6~8

8~12

>12

加热温度(℃)

835~845

840~850

845~850

845~860

加热时间

加热时间包括升温和保温时间。

升温时间与装炉方式、装炉量、零件的预热温度,形状、有效厚度、加热方法,炉子功率及钢材的导热系数等有关。

在空气炉中加热,升温时间按装炉量确定,通常为15~20秒/公斤。

保温时间则与加热温度、退火组织中碳化物的大小和零件有效厚度有关。

在正常加热温度下,保温时间一般按有效厚度来计算,约为0.8~2分/毫米。

GCr15钢在电炉和盐炉中加热时的保温时间如下表。

冷却

套圈的冷却一般在30~80℃的10号、20号机油中冷却。

冷却方法使用分级淬火:

在正常奥氏体化温度后,再投入120~170℃的10号机油中冷却2~5分钟,再放入30~60℃10号机油中冷却,为减少残余奥氏体的稳定性,分级淬火后应立即进行冷处理和回火。

5.回火

回火的目的

消除内应力,稳定组织和尺寸,提高圈套的综合机械性能。

回火是热处理淬火后必不可少的工序,是决定零件内在质量的关键工序。

回火温度

回火温度一般比轴承零件工作温度高30~50℃。

通常在120℃以下工作的轴承零件回火的温度在150~170℃。

回火保温时间

通常按零件大小和精度等级以及回火加热介质确定保温时间,在空气电炉回火,一般轴承零件保温2.5~3小时,大型、特大型轴承零件为6~12小时。

6.补加回火(稳定处理)

补加回火是为了消除部分磨削应力,进一步稳定组织,提高零件尺寸的稳定性。

补加回火温度比原回火温度低20~30℃。

一般采用120~160℃,保温时间3~4个小时。