PCB工程设计规则总结.docx

《PCB工程设计规则总结.docx》由会员分享,可在线阅读,更多相关《PCB工程设计规则总结.docx(39页珍藏版)》请在冰豆网上搜索。

PCB工程设计规则总结

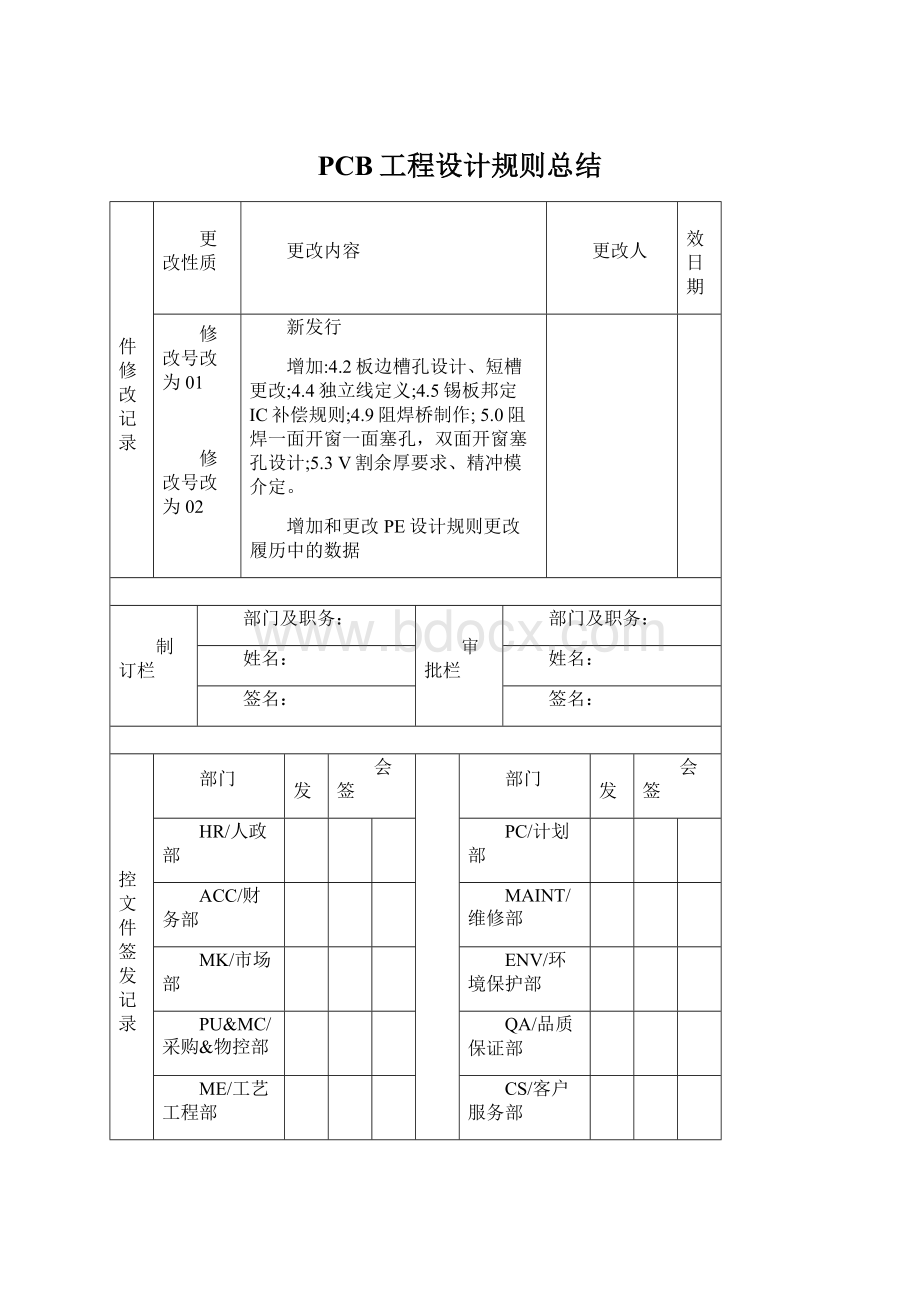

文件修改记录

更改性质

更改内容

更改人

生效日期

修改号改为01

修改号改为02

新发行

增加:

4.2板边槽孔设计、短槽更改;4.4独立线定义;4.5锡板邦定IC补偿规则;4.9阻焊桥制作;5.0阻焊一面开窗一面塞孔,双面开窗塞孔设计;5.3V割余厚要求、精冲模介定。

增加和更改PE设计规则更改履历中的数据

制订栏

部门及职务:

审批栏

部门及职务:

姓名:

姓名:

签名:

签名:

受控文件签发记录

部门

分发

会签

部门

分发

会签

HR/人政部

PC/计划部

ACC/财务部

MAINT/维修部

MK/市场部

ENV/环境保护部

PU&MC/采购&物控部

QA/品质保证部

√

√

ME/工艺工程部

√

√

CS/客户服务部

PE/产品工程部

√

√

COO/营运总监

RD/研发部

CEO/行政总裁

PD/生产部

√

√

Chairman/主席

1.0目的

为使产品工程部PE在设计菲林和MI时有规可循,执行统一规则标准;特制定本规则;从而更好的辅助生产提高品质和效率。

2.0范围

适用于本公司产品工程部对所有PCB板的设计

3.0职责及权限

3.1产品工程部:

本设计规则的制定修改由工程师主办,经理审批。

3.2工艺工程部:

负责提供板菲林设计的数据。

3.3品质部:

检查及监督本指引的执行及实行情况,并给予纠正。

4.0定义

无

5.0内容

序号

工序

项目

制作要求

注意事项(单位mm)

5.1

开

料

板材

类型

型号

FR4

铝基

CEM-1/CEM-3

GETEK

ARLON

ROGERS

常规尺寸

41"×49"

500×600mm

41"×49"

36"×48"

18"×24"

18"×24"

43"×49"

除FR4外,其它所有特殊板材咨询仓库大料尺寸之后进行Pnl排版

最大

拼板

尺寸

板厚

(沉铜前)

最大Pnl尺寸

(按长宽)

最小Pnl尺寸

(按面积)

所有板厚

T<0.3

提出评审

1:

过孔不允许发红:

457×546mm

2:

锣半孔和包金边:

457×457mm

3:

电金+电厚金:

415×520mm

4:

基铜>2OZ:

415×520mm

5:

碳油板:

457×457mm

:

此五个与左边的都符合要求时,选择尺寸小的拼版。

0.3≤T<0.5

364×415

≥0.13㎡

0.5≤T<0.9

415×546

≥0.16㎡

T≥0.9

546×645

≥0.18㎡

拼版尺寸过孔不允许发红条件介定:

1:

过孔不允许藏锡珠。

2:

过孔要求塞油饱满度70%以上。

3:

塞孔且有BGA位。

最小拼板间距

板厚

啤板

锣板

<1.0mm

0.8mm

1.5mm

1.0---1.7mm

1.0mm

1.5mm

>1.7mm且≤2.5mm

优先选择锣板

2.0mm

电镀

最小

留边

层数

单面

双面

3-4层

5-6层

≥8层

长边

最小3mm

最小3mm

最小7mm

最小9mm

最小9mm

常规8mm

常规8mm

常规10mm

常规12mm

常规14mm

短边

最小6mm

最小6mm

最小7mm

最小9mm

最小9mm

常规8mm

常规8mm

常规10mm

常规12mm

常规14mm

1:

单四层板为双芯板时,最小留边按六层板设计。

2:

板厚≤0.6mm的板,长短边均要≥6mm,不影响利用率时留边≥12mm。

3:

多层板内层底铜≥2OZ,拼版留边相应加2mm以上。

4:

板边不够正常要求值时,按以下规则在MI中相应位置注明

A:

单双面板留边≤5mm时,在开料、钻孔工序中备注“板边较小,注意控制”字样。

B:

四层板(单张PP)留边≤9mm,在开料、钻孔、内层工序中备注“板边较小,注意控制”字样。

C:

四层板(多张PP)留边≤10mm,在开料、钻孔、内层工序中备注“板边较小,注意控制”字样。

D:

六层板、八层板留边≤11mm,在开料、钻孔、内层工序中备注“板边较小,注意控制”字样。

横直料区分

1:

所有六层或六层以上的板(即≥2张芯板)不能开横直料,

以保持内层伸缩的一致性及防止生产线叠板时混淆横直料,导致板曲.

2:

所有板,如果同时有横直料存在,方便各工序区分则指示横料圆三个角,直料圆四个角

开料图

1:

样板要求使用特殊板材须提供开料图

2:

特殊板材每次的大料尺寸会不一致,因此所有特殊板材咨询仓库大料尺寸之后进行Pnl排版

序号

工序

项目

制作要求

注意事项

5.2

钻

孔

孔径

补偿

PTH孔补偿值

NPTH孔补偿值

孔铜(um)

喷锡

沉金、沉银、沉锡、OSP

电金

所有表面处理

0≤孔铜≤20

/

/

0.07-0.11mm

0.05mm

15≤孔铜<25

0.11-0.15mm

0.09-.13mm

孔铜>20um

则APQP

25≤孔铜<35

0.14-0.19mm

0.11-0.15mm

孔铜≥35

APQP

过孔≥0.3mm时,则按PAD的大小来确定是否正常补偿过孔钻咀,但须保证纵横比≤6:

1

钻孔

能力

类型

最小

钻咀

最大

钻咀

最小

槽刀

最大

槽刀

孔径

公差

最小孔位

公差

二钻孔径公差

二钻孔位公差

PTH

0.15mm

6.5mm

0.55mm

6.5mm

±0.05mm

±0.05mm

±0.05mm

±0.10mm

NPTH

0.15mm

6.5mm

0.55mm

6.5mm

±0.05mm

±0.05mm

±0.05mm

±0.10mm

有孔径公差

1:

有孔径公差的钻咀预大:

即将公差改为中值然后再正常预大,

例如0.9+0.1/-0mm的喷锡板:

0.95mm+0.15mm.

扩孔

孔径>6.5mm须扩孔,须按要求正常预大,如10mm的NPTH孔钻咀为3.175mm,备注栏备注“扩孔到10.05mm”

8字孔

8字孔钻第二个孔时加钻除尘孔,设计比原钻咀整体小0.1mmm,且排在刀具的最后

短槽

补偿

要求

1:

短槽定义:

槽长≤两倍槽宽的槽为短槽

2:

短槽预大:

槽宽正常预大,槽长正常预大后再加大0.05mm

例如:

0.6*1.1mm的槽喷锡板预大为:

0.75*1.3mm.,

3:

且需要添加预钻孔,预钻孔大小为槽长的一半减0.05mm,

4:

预钻孔位置和槽孔两侧最外的点相切。

见右图。

5:

预钻孔需≥0.3mm,如计算的值小于0.3,则用0.3钻咀

T形槽

设计

要求

为防止钻孔时产生毛刺,客户设计的“T”形槽须先钻

一个或两个圆孔再钻槽(圆孔切入单元内0.05mm),

如图所示:

优先选择右边的设计

板边

槽孔

设计

类似右边板边槽孔,提出EQ

确认按图一还是图二制作

如按图二制作,需注意两点

1:

槽孔直线位置离板边>0.4mm

2:

保证板的连接牢固性且

避免进入另一个单只

序号

工序

项目

制作要求

注意事项

5.3

钻孔

辅助孔添加

角孔

邮票孔

预钻孔

大孔预钻

短槽预钻

孔径大小定义

0.4--0.8mm

0.5mm

2.0—4.0mm

见第四页

短槽补偿要求

添加条件

1.内角为90度的位置;

2.客户指示的弧形内角.

邮票孔间距0.3~0.4mm

邮票孔间距之和须≥板厚

钻咀≥4.5mm的孔

铝基板角孔:

铝基板最小角孔1.0mm

防爆孔

所有板材,孔径大于0.6mm以上,孔到边小于1.0mm,需加防爆孔

二钻

工序

安排

类型

不允许掏铜的开窗焊盘

二钻半孔披锋(锡板)

二钻半孔披锋(电金板)

允许掏铜但不够封孔能力

不允许油墨入孔或不允许喷锡入孔

工序安排

蚀刻前二钻

蚀刻前二钻

成形前二钻

成形前二钻

成形前二钻

序号

工序

项目

制作要求

注意事项

5.4

电

镀

沉铜

板电

外层基铜选择(锡板):

外层原稿线宽/线距≤0.10mm,则外层基铜由”Hoz”改为“Toz”,

同时板电孔铜按9-13μm;线宽补偿按HOZ。

Teflon、ARLON、Taconic料沉铜前不可磨板(ARLON陶瓷料须磨板)

Teflon、ARLON、Taconic料须沉铜前做孔处理(ARLON陶瓷料不用孔处理)

孔铜30um以上板电要求

孔铜(um)

板电制作要求

注意事项

30um

板电时孔铜≥15um

线路补偿按板电后的铜厚补偿线宽

31-50um

板电时孔铜≥成品孔铜的一半

50um以上

评审

图形

电镀

在需要电镀的菲林上必须标识电镀面积,如有A、B排版,则板边同时注明A、B排版的电镀面积

序号

工序

项目

制作要求

注意事项

5.5

线

路

独立线定义

1:

单独的1条或2条线路,蚀刻后其周围为大铜皮或基材;

2:

线与线之间距≥0.5mm。

3:

从一束密集线路中延伸出的1条或几条,孤立线之间距≥0.5mm

内层

线路

补偿

内层铜厚

Toz

Hoz

1oz

2oz

3oz

4oz

所有的补偿按以上数据即可,

无需特别额外增加补偿,

只需区分正常线和独立线。

正常线补偿(mm)

0.02

0.03

0.035

0.065

0.1

0.132

独立线补偿(mm)

0.02

0.035

0.04

0.09

0.125

0.17

内层

环宽

要求

(mm)

层数

3-4

5-7

≥8

内层的接线的焊环环宽不足的情况下,

需将焊盘放大,如放大后间距不足需要

对部分位置进行切削。

内层焊环

≥0.12

≥0.13

≥0.15

内层

隔离环

最小

≥0.20

≥0.20

≥0.25

最佳

≥0.25

≥0.25

≥0.30

制作时优先按最佳数据进行设计

内层

线宽

线距

(mm)

铜厚

Toz

Hoz

1oz

2oz

3oz

4oz

原稿线宽要求

0.065

0.075

0.10

0.15

0.20

0.25

原稿线距要求

0.065

0.075

0.10

0.14

0.175

0.20

1:

在做线路补偿后需要检测,线宽线距是否符合以上表格内的要求,

线宽不足需要单独补偿,线距不足则需要做移线处理。

2:

线到铜箔间隙优先按0.25mm设计。

内层外形掏铜

外形掏铜锣板要求:

锣板0.40mm以上,最小要求0.3mm。

啤板要求:

0.4mm以上,最小要求0.3mm。

内层

隔离线

内层电地层隔离线宽最小需0.254mm

隔离线至铜箔间隙尽量按0.30mm设计

内层

梅花PAD

内层梅花pad如右图,其开口A尺寸最小要求0.18MM,最少保证两个开口完整;B尺寸最小要求0.2MM,C的尺寸最小要求0.2MM

内层梅花pad被包围时需防止被隔离堵死的可能性,如下右图中A处尺寸不能小于0.2MM,在铜厚大于2OZ以上则不能小于0.3MM。

内层独立PAD

内层独立焊盘如客户无特殊要求可以删除,盲埋孔板内层独立PAD不能删除

新客户需要咨询客户是否能删除。

层偏

对准

标记

又名“层间对位图案”,所有多层板在电镀边的四个角设计“层间对位图案”。

序号

工序

项目

制作要求

注意事项

5.6

线

路

外层

线路

锡板

补偿

外层铜厚

Toz

Hoz

1oz

2oz

3oz

4oz

5oz

6oz

正常线补偿(mm)

0.02

0.03

0.05

0.13

0.15

0.17

0.21

0.25

独立线补偿(mm)

0.04

0.05

0.1

0.15

0.17

0.21

0.25

0.3

外层线路金板

补偿

外层铜厚

Toz

Hoz

≥1oz

补偿值

正常:

0.02mm、阻抗:

0.01mm

提出评审

特殊

说明

所有的补偿按以上数据即可,无需特别额外增加补偿,只需区分正常线和独立线的补偿即可。

金板

邦定IC补偿

规则

原始IC之

线宽(mm)

0.1

0.125

0.15

0.175

0.2

>0.2

线距(mm)

0.1

0.125

0.15

0.175

0.2

>0.2

补偿后IC

线宽(mm)

0.125

0.175

0.2

0.25

0.275

线宽补偿

0.075mm

线距(mm)

0.075

0.075

0.1

0.1

0.125

735、736、750客户金板邦定IC菲林线宽须保证0.22mm以上方可生产.

锡板

邦定IC补偿

规则

锡板贴片IC位线宽补偿:

(线宽公差±20%或客户无要求时):

1:

当基铜厚度≤Hoz时,IC线宽≥0.26mm,IC线宽不补偿;

2:

当基铜厚度为1oz时,IC线宽≥0.26mm,IC线宽补偿0.03mm

3:

在保证开窗和绿油桥后,IC位如有空间补偿,则按正常进行补偿.

外层

焊环

要求

铜厚

Toz

Hoz

1oz

2oz

3oz

4oz

过电孔焊环(mm)

0.1

0.1

0.12

0.175

0.2

0.22

元件孔焊环(mm)

0.15

0.15

0.15

0.20

0.25

0.3

与内层的接线的焊环环宽不足的情况下,需将焊盘放大,放大后间距不足需要对部分位置进行切削。

二钻孔环要求

类型

孔径≤3.0mm

孔径>3.0mm

开窗PAD上二钻孔的焊环(单边)

≥0.35mm

≥0.5mm

二钻孔线路设计

二钻孔位掏铜比钻咀单边小0.1mm,以防止扯铜

PTH

无环

设计

客户设计无环金属化孔时,应建议客户加焊环,客户不接受更改的,无环金属化孔按以下要求制作:

1:

孔径0.20㎜—0.35㎜,菲林挡光PAD比孔单边小0.038㎜。

2:

孔径0.40㎜—0.50㎜,菲林挡光PAD比孔单边小0.05㎜。

3:

孔径>0.50㎜,菲林挡光PAD比孔单边小0.075㎜。

外层

线宽

线距

铜厚

Toz

Hoz

1oz

2oz

3oz

4oz

5oz

6oz

线宽要求(mm)

0.075

0.075

0.10

0.15

0.2

0.25

0.3

0.35

线距要求(mm)

0.075

0.075

0.10

0.16

0.2

0.24

0.27

0.32

在做线路补偿后需要检测,线宽线距是否符合以上表格内的要求

线宽不足需要单独补偿,线距不足则需要做移线处理。

序号

工序

项目

制作要求

注意事项

5.7

线路

外层

外形

掏铜

锣板外形掏铜最小0.2mm以上,正常0.25mm。

啤板削铜根据板厚的厚度确定:

1:

板厚在1.40~1.60mm之间,外形距离铜箔边最小0.5MM以上。

2:

板厚在1.0-1.2MM之间,外形距离铜箔边最小0.4MM以上。

3:

板厚在1.0mm以下,外形距离铜箔边最小0.3MM以上。

负片

蚀刻

1:

保证所有PTH孔的焊环:

基铜Hoz≥0.18mm;基铜1oz≥0.23mm

2:

如果板内有无环金属化孔则不能使用负片直蚀法制作。

线路

铜箔

PAD

最小

距离

对于与线路相邻的大铜皮,作削铜皮以增加铜皮与线路的间隙,减少短路不良的机率,铜皮与线路的最小间隙需≥0.20㎜,最优间隙≥0.25㎜,设计时尽量按最优要求进行。

阻焊开窗PAD及插件孔孔边与线路的最小间距应≥0.15㎜,小于此间距的线路可作移线、缩线或削

PAD处理,保证阻焊开窗PAD及插件孔与线路的最小间距应≥0.15㎜

V割

削铜

(单边值)

角度

20度

30度

45度

60度

板厚

最小值

最佳值

最小值

最佳值

最小值

最佳值

最小值

最佳值

1.2mm<&≤1.6mm

0.38

0.45

0.45

0.5

0.53

0.55

0.63

0.7

0.8mm<&≤1.2mm

0.33

0.4

0.4

0.45

0.48

0.5

0.53

0.6

0.5mm≤&≤0.8mm

0.25

0.3

0.3

0.35

0.35

0.4

0.38

0.5

所有V割处露铜的线路插件孔PAD,削铜按MI指示SMD削铜单边0.20mm,

如插件PAD较大,可以多削时,务必提出,内部确认后按V割削铜数据设计。

V割测试点添加

除国外客户须咨询外,其它所有国内客户须加防漏V-CUT测试PAD:

(客户要求不加则按客户要求)

V-CUT测试PAD线宽为0.2MM(线宽需要根据铜厚的线宽补偿参数做相应补偿),PAD大小1.0MM;

外层

蚀刻字设计

外层基铜厚

Hoz

1oz

2oz

>2oz

蚀刻正字线宽

(正字不盖绿油)

0.25mm

0.3mm

0.4mm

铜箔太厚

线路不设计字体

蚀刻正字线宽

(正字盖绿油)

0.15mm

0.2mm

0.3mm

蚀刻负字线宽

线隙≥0.15mm

对位PAD

由于焊环太大导致线路无法对位时,须增加∮1.0mm的对位孔在锣空位,每SET加3个孔。

且线路层设计1.10mm的线路圆PAD用于线路对位。

干膜封孔能力

类型

板厚≥0.8mm

板厚<0.8mm

圆孔封孔能力

≤6.5mm

≤5.0mm

SLOT槽封孔能力

≤6.5*8.0mm

≤5.0*8.0mm

干膜封孔菲林一般要比钻咀单边大0.20MM,最小单边比钻咀大0.15MM,

当钻孔径>6.0mm时,干膜封孔菲林比钻孔孔径单边大至少0.2mm.

序号

工序

项目

制作要求

注意事项

5.8

线

路

半孔处外层菲林设计

当半孔位啤出或锣出时,

半孔板成形线位置整体削铜0.2mm,

其中板内削铜0.05mm,板外削铜0.15mm.

如右图所示:

蚀刻

线宽

线距

公差

1:

阻抗线、高频板:

+/-10%.

2:

电感线位置:

+/-10%.

3:

其它线宽公差:

+/-20%.

4:

比较粗的线(具体多大待定)不能以+/-10%控制,只能以+/-1~2mil控制.

5:

对于SET板线路图形面积差≧30%的板,须在蚀刻后阻焊前增加“压板曲”工序.

标记

设计

按客户要求添加线路标记,添加位置不能与防焊,文字及钻孔重合,并保证间距,

同时应区别于前版料号,不可添加于零件覆盖区.

网格

要求

网格最小线宽线隙按相应铜厚最小线宽线隙+0.10㎜;

如客户设计的网格太小,可建议客户改大网格间距或者填充为铜皮制作.

工艺边

光标点

1:

如客户无特殊要求,则添加1.0mm大小的圆点且需按铜厚正常补偿光标点。

2:

工艺边上无线路设计,光点务必加保护环(保护环形状与阻焊开窗一致)。

工艺边外层

设计

金板

锡板

板厚≥0.6mm

1:

板厚<0.6mm

2:

孔铜≥18um

所有板厚

不设计线路图形Mark点加保护环

设计0.4*0.4mm网格

设计0.4*0.4mm网格

凹位

锣出位外层

设计

金板

锡板

孔铜≥18um

孔铜<18um

所有板厚

加圆PAD

PAD间距0.5MM

区域宽度3.0

不设计任何图形

加铜泊

区域宽度5.0

板边边框外层设计

金板

锡板

开料边往内3mm

开料边往内6mm

内层线路工艺边凹位设计

金板

锡板

设计铜箔

序号

工序

项目

制作要求

注意事项

5.9

阻

焊

开

窗

设

计

所有客户原稿设计有阻焊桥的,不管是否为同一网络,务必保留阻焊桥。

超制程能力,EQ问客,建议取消。

常规阻焊开窗设计

阻焊开窗比未补偿的线路PAD单边大0.075MM。

BGA位开窗设计

阻焊开窗比未补偿的线路PAD单边大0.05MM,当BGA位焊点与线路间距≤0.1mm的,阻焊开窗与距线平分

所有铜面上

阻焊开窗设计

1:

阻焊开窗比原稿焊盘单边大0.025mm.

2:

喷锡板铜面上的阻焊开窗比未补偿的线路PAD单边大0.05mm

有引线与BGA位相连

引线线宽≤BGA焊点大小

阻焊开窗正常设计

引线线宽>BGA焊点大小

加大BGA焊盘比原稿BGA焊盘单边大0.05mm,

阻焊开窗比原始BGA单边大0.025mm

(即按不规则形状BGA位设计)

阻焊开通窗且已延伸之铜面

或经过铜面

不规则形状BGA位

加大BGA焊盘比原稿BGA焊盘单边大0.05mm,阻焊开窗比原始BGA单边大0.025mm(详见下图圈出位)

BGA距线间隙

≤0.10mm

1:

保证BGA距线间隙0.10mm。

(移线或削PAD)

BGA开窗单边0.03mm,盖线0.07mm。

2:

BGA距线间隙0.08mm,提出评审。

(建议开窗0.03,盖线0.05)

3:

BGA距线≤0.10mm时,MI在阻焊和FQC工序注明:

“使用放大镜检查四个角和中间位置BGA”.

斑马条

邦定IC

邦定IC开窗如右图,

要求A处的开窗比焊盘单边大0.2MM(最小0.1mm),

B处的开窗比焊盘大单边0.1MM(最小0.075mm)

按键位

按键位开窗要求比焊盘单边大0.1MM,保证绿油不上焊盘。

热固油印刷

热固阻焊油印刷的,菲林出负片,同时阻焊开窗加大至比原稿单边大0.25mm。

序号

工序

项目

制作要求

注意事项

5.10

阻

焊

金

手指位

1:

金手指等板边插槽处必须开通窗,金手指顶端及左右全部开出至成型线外,

防止成型后板边上油而影响外观.

2:

金手指导电线阻焊不开窗.

3:

假手指必须开窗.

阻焊

成型线

V割位阻焊成型线设计:

有V-CUT的板,需在阻焊菲林上加V-CUT成形线,线宽0.15MM;

有跳刀V-CUT的