镍矿精选工艺流程.docx

《镍矿精选工艺流程.docx》由会员分享,可在线阅读,更多相关《镍矿精选工艺流程.docx(20页珍藏版)》请在冰豆网上搜索。

镍矿精选工艺流程

红土镍矿全球分布

世界上红土镍矿分布在赤道线南北30度以内的热带国家,集中分布在环太平洋的热带―亚热带地区,主要:

有美洲的古巴、巴西;东南亚的印度尼西亚、菲律宾;大洋洲的澳大利亚、新喀里多尼亚、巴布亚新几内亚等。

我国镍矿资源储量中70%集中在甘肃,其次分布在新疆、云南、吉林、四川、陕西和青海和湖北7个省,合计保有储量占全国镍资源总储量的27%。

我国的红土镍矿主要从菲律宾进口。

由于自1970年起日本与菲律宾开始进行合作,成立合资矿业公司开采含镍2%以上的高品位镍矿,运送回新日铁和住友商社进行冶炼,导致菲律宾的高品位镍矿砂被日本企业垄断,而我国只能进口镍含量在0.9%~1.1%的低品位镍矿砂。

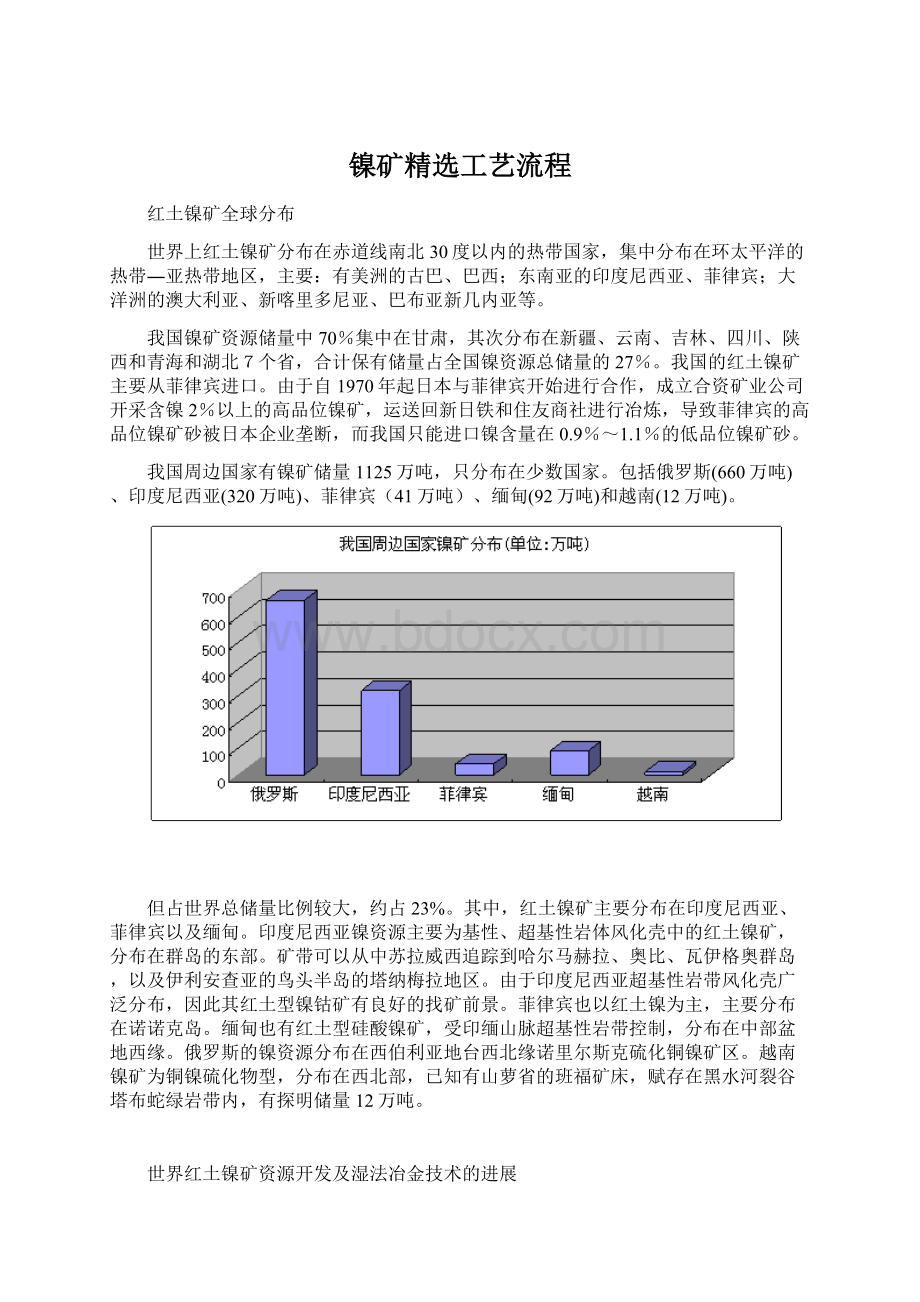

我国周边国家有镍矿储量1125万吨,只分布在少数国家。

包括俄罗斯(660万吨)、印度尼西亚(320万吨)、菲律宾(41万吨)、缅甸(92万吨)和越南(12万吨)。

但占世界总储量比例较大,约占23%。

其中,红土镍矿主要分布在印度尼西亚、菲律宾以及缅甸。

印度尼西亚镍资源主要为基性、超基性岩体风化壳中的红土镍矿,分布在群岛的东部。

矿带可以从中苏拉威西追踪到哈尔马赫拉、奥比、瓦伊格奥群岛,以及伊利安查亚的鸟头半岛的塔纳梅拉地区。

由于印度尼西亚超基性岩带风化壳广泛分布,因此其红土型镍钴矿有良好的找矿前景。

菲律宾也以红土镍为主,主要分布在诺诺克岛。

缅甸也有红土型硅酸镍矿,受印缅山脉超基性岩带控制,分布在中部盆地西缘。

俄罗斯的镍资源分布在西伯利亚地台西北缘诺里尔斯克硫化铜镍矿区。

越南镍矿为铜镍硫化物型,分布在西北部,已知有山萝省的班福矿床,赋存在黑水河裂谷塔布蛇绿岩带内,有探明储量12万吨。

世界红土镍矿资源开发及湿法冶金技术的进展

摘 要:

随着硫化镍矿资源口趋枯竭,高效开发占全球镍资源72%的红土镍矿日益迫切。

文章介绍了世界红土镍矿资源特点、国内外的开发现状,并阐述了其传统湿法生产工艺及进展。

认为常压浸出和细菌浸出等新湿法流程具有工艺简单、能耗低、操作易于控制、投资少等优点,将会有很好的发展前景。

关键词:

红土镍矿 湿法冶金技术 开发现状

按照地质成因来划分,镍矿床主要有两类:

岩浆型硫化镍矿和风化型红土镍矿,其中红土镍矿资源储量占全球镍资源的72%。

近年来,由于不锈钢行业的带动,全世界镍需求量在不断上升,2008年我国不锈钢产能达到1000万t,而实际产量仅为535万t,镍供应不足是重要原因之一。

目前约有60%的镍从硫化矿中提取,而硫化矿资源急剧减少,品位下降,开采深度增加,开采难度加大,成本升高。

红土镍矿资源具有勘查、采矿成本低,可以直接生产氧化镍、镍锍、镍铁等产品的优点,因此,高效开发红土镍矿资源十分迫切。

在20世纪50年代,从红土镍矿中提取镍金属仅占世界镍量的10%;而到2008年,该比例则达到45%,约5l万t预计到2012年,该比例将增长到5l%。

红土镍矿生产镍工艺可以简单地分为火法和湿法。

火法工艺由于冶炼过程中能耗高、成本高等原因,所以目前主要用于处理高品位的红土镍矿。

湿法工艺虽然存在着工艺复杂、流程长、对设备要求高等问题,但它与火法相比,具有能耗低、金属回收率高等优势。

特别是湿法工艺发展的几十年来,加压浸出技术的进步和新的湿法流程的出现,使红土镍矿开发利用重心由火法转为湿法。

一、世界红土镍矿资源分类和特点

氧化镍矿床的上部为褐铁型红土矿,适合于湿法工艺处理;下部为镁质硅酸镍矿(蛇纹岩为主),适合用火法工艺处理。

中间过渡段同时适于两种方法。

据估计,适合用湿法处理的红土镍矿储量(褐铁矿、绿脱石、蒙脱石)是适合火法(硅镁镍矿、腐植矿)的两倍多。

随着红土镍矿资源的不断开发利用,人们对其利用性能和类型又有了新的认识:

一类称为“湿型”,主要分布于近赤道地区,如新喀里多尼亚、印尼、菲律宾、巴布亚新几内亚和加勒比海地区,其品位较高,粘土少,易于处理;一类称为“干型”,主要分布于距赤道较远的南半球大陆,其成分复杂,粘土含量高,不易处理。

虽然红土镍矿有不同类型之分,但从总体上来看,它们都具有以下特点:

1.含镍1.0~3%,品位较低且组成比硫化镍矿复杂得多,很难通过选矿获得较高(6%以上)的镍精矿,同时含镍太低也难以直接用简单的冶金工艺富集。

2.成分含量波动大,不仅镍等有价元素的含量变化大,而且脉石成分如SiO2、MgO、Fe2O3、Al2O3和水分波动也很大,即使是在同一矿床,红土矿成分(Ni,Co,Fe和MgO等)也随着不同的矿层的深度而不断变化。

3.矿石中仅伴生有少量的钴,无硫,无热值。

4.矿石储量大,而且赋存于地表,易采,可露天操作,具有开发的优越条件。

二、世界红土镍矿的开发现状

以新喀里多尼亚红土矿开发为标志,从红土矿中生产金属镍迄今已经有100多年的历史了。

近年来,由于不锈钢行业对镍的巨大需求,很多产镍大国都积极加大对红土矿的开发利用。

较有影响的有菲律宾住友/三井公司2005年开始的CoralBay项目;2007年Inco在新喀照多尼亚正式启动的Goro镍项目,预计年产镍5.4万t;此外,在澳大利亚、印度尼西亚、巴西等国的一些镍矿资源的开发也在实施和研究中,详情列于表l。

表1 国外在建的主要红土镍矿项目

由于我国红土镍矿资源较少,国内的一些大型企业看准时机,加大对国外红土镍矿项目的投资。

目前已经或正在进行的国外红土镍矿项目有:

1)宝钢集团同金川集团联手,投资l0亿美元用于菲律宾诺克岛镍矿资源的开发,菲方的合作伙伴是该矿的业主Philnico公司;

2)中国五矿集团与古巴合作在Moa建设年产2.25万t镍的生产工厂,其中中国公司持股 49%;

3)中国有色矿业集团开发缅甸达贡山镍矿,该矿的镍平均品位为2%,约含镍金属量70万t;

4)中国冶金建设集团同吉恩镍业公司合作在开发位于巴布亚新几内亚的瑞木镍矿,该矿的镍平均品位约l%;

5)中国金宝矿业公司与缅甸矿业部所属公司签署了缅甸莫苇塘镍矿的合作勘探及可行性研究协议等等。

在未来的红土矿项目中,湿法项目会占据很大的比例,预计到2012年,以湿法生产镍的量占总镍产量的比例将由目前的62%增长到80%。

三、红土镍矿的湿法冶金技术的现状

1.还原焙烧-氨浸工艺(RRAL)

还原焙烧-氨浸工艺是Caron教授发明的,所以又叫做Caron流程。

古巴尼加罗镍厂用还原焙烧-氨浸法处理高氧化镁红土镍矿已达半个多世纪,适合采用这种氨碱浸出方法处理的矿典型成分为1.4%Ni,8%MgO,14%SiO2。

基本流程为粒度小于74μm的矿石放在多膛炉内进行还原焙烧。

红土矿中的镍和钴基本上呈铁酸盐形式存在,经还原焙烧后,镍、钴转变为金属或合金。

焙砂用氨-碳酸铵混合溶液浸出,经浓密机处理,溢流为富液,净化、蒸氨后产出碳酸镍浆料,经回转窑干燥和煅烧后,得到氧化镍产品,并用磁选法从浸出渣中选出铁精矿。

为此,还原焙烧时既要使与铁结合的镍和钴充分还原,又要防止铁过分还原。

我国在20世纪70年代援助阿尔巴尼亚爱尔巴桑钢铁联合企业项目中,首先在世界上完成从红土矿还原焙烧-氨浸提取镍钴-浸出渣磁选-铁精矿炼钢铁的研究,并成功地应用于工业生产。

为了提高镍钻浸出率,美国矿物局发展了还原焙烧-氨浸法处理红土矿的新流程,简称USBM法。

该法的要点在于还原焙烧前加入了黄铁矿(FeS2)进行制粒,还原时用的是纯一氧化碳。

浸出液用LIX64-N作为萃取剂实现钴镍的分离,整个系统为闭路循环,有效地利用了资源。

据报道,用该法处理含镍1%、钴0.2%的红土矿时,镍、钴的回收率分别为 90%和85%。

若处理含镍0.53%和钴0.06%的低品位红土矿时,钴的回收率亦能达到76%。

与原来的氨浸工艺相比较,大大提高了镍钴的回收率,降低过程的能耗。

奥托昆普-鲁奇公司(Outokumpu-Lurgi)正在开发处理工艺为:

焙烧和流化床预还原褐铁矿或腐殖土矿,还原后矿石分别用于后一步的Caron法处理。

在产品工艺方面,还原焙烧-氨浸法可产出烧结氧化镍(99%)、电镍、镍粉或镍块。

典型生产厂家的工艺流程和产品列于表2。

表2 还原焙烧一氨浸法生产工艺典型厂家和产品

2.硫酸加压酸浸工艺(HPAL)

硫酸加压酸浸工艺适合处理含氧化镁低的褐铁矿型红土矿,加压酸浸原则流程如图一所示,此流程最大的优势在于金属的回收率都能达到90%以上,加压酸浸法的原则工艺流程如图一所示。

该技术始于20世纪50年代,首次用于古巴MoaBay矿,称A-MAX-PAL技术。

此后,70年代澳洲QNI公司建成Yabula镍厂,酸浸处理新喀里多尼亚、印尼及澳州昆士兰州的红土型镍矿。

1998年下半年澳大利亚的莫林莫林(MurrinMurrin)、科斯(Cawse)和布隆(Bulong)三个公司采用加压酸浸新工艺的红土矿开发项目陆续投入生产运营,引起很大的关注。

这三个工艺中的酸性加压浸出技术与古巴莫奥公司生产中应用的工艺相近,只不过用卧式高压釜取代了莫奥公司的立式高压釜而已。

然而,回收步骤却有以下区别:

1.在Cawse工艺中,混合氢氧化物是从高压浸出液中沉淀出来的,然后用氨浸出它们,接着再进行溶剂萃取和电积。

2.在Bulong工艺中,用H2S从高压浸出液中沉淀出混合硫化物,然后在有氧条件下浸出硫化物,接着再进行溶剂萃取、氢还原、压片等作业。

3.在Murrin工艺中,直接对高压浸出液进行溶剂萃取和电积。

图一 加压酸浸原则流程图

这三个红土型镍厂的资源、年产量、达产率以及设计产能列于表3。

从表3可以看出,澳大利亚这三个红土矿HPAL项目的进程并不十分令人满意,仅Cawse达到设计产能的74%,生产成本从4.1美元/磅镍降至1.54美元/磅镍;MurrinMurrin为设计的1/3,并且是在原计划一推再推的情况下达到的,Bulong厂就因为技术和资金问题而被迫在2004年进入破产清算。

表3 西澳的三家HPAL镍厂的简况

这三个项目在技术、机械设计以及成本计算上存在着不少的问题,如设备选材不当、配套脱节等等。

尽管这三个项目没有达到所期望的目标,但它们的建立为今后的加压酸浸技术的发展提供了宝贵的经验。

由于约70%的红土矿资源是褐铁矿型的,高压酸浸技术受到了最大的关注,在技术上得到了很多的改进。

从1998年以来,几家大公司,包括BHPB、巴西国有矿业公司(CVRD)、加拿大的鹰桥公司(Falconbridge)等都进行了技术开发项目。

BHPB公司和CVRD公司都倾向于用新流程生产混合硫化物或氢氧化物。

Inco公司采用了两步溶剂萃取法,镍从硫酸介质转入盐酸介质,然后将溶液高温水解,得到氧化镍产品和盐酸,盐酸可循环利用。

SGSLakefileld公司研究出一种高压酸浸方案,其特点为:

在高压釜内加入元素硫和氧,就地产生硫酸。

这可使矿浆进入高压釜前的预热变得没有必要,从而显著节约设备成本。

3、其他的湿法流程

常压浸出(AL):

适合处理那些铁含量低和镁含量高的红土型镍矿石。

目前Skye资源公司正在研究用于开发危地马拉红土矿矿床的常压浸出法,该法把褐铁矿浸出后的剩余酸和以针铁矿形式沉淀后释放的酸用于浸出大量的腐殖土组份。

堆浸:

主要适合于腐植土矿。

大量的研究结果表明,采用堆浸技术,3个月内镍的浸出率可以达到75%以上,钴的浸出率可达到60%以上。

欧洲镍公司(EuropeanNickel)目前正在土耳其进行大规模浸试验,有望建成世界上第一座采用堆浸技术提取镍和钴的工厂。

微波烧结-加压浸出法:

将红土矿进行微波烧结以破坏矿物晶格,再在低温下加压浸出,使铁离子以赤铁矿的形式析出沉淀,达到强化浸出,降低高压酸浸温度和压力的目的。

氯化离析-氨浸:

在矿石中加入一定量的碳质还原剂和氯化剂(氯化钠或氯化钙),在中性或弱还原性的气氛下加热,使有价金属从矿石中氯化挥发,并同时在碳粒表面还原成金属颗粒。

随后焙砂直接氨浸。

王成彦采用此法处理元江贫氧化镍矿,实验结果为:

镍浸出率大于80%,钴浸出率大于50%。

生物浸出:

通过微生物催化的氧化-还原作用能使金属从低品位矿石中有效溶解出来。

Castro等研究了异养微生物从硅镁镍矿中浸出镍。

矿样取自巴西Acesita矿业公司,化学成份为43.2%SiO2、0.09%Ni。

磨至粒度为147μm以下,浸矿用了5种异养微生物。

浸出条件为:

矿样重5g(事先在12l℃下灭菌),含微生物的培养基1000mL,温度30℃,摇瓶速率200r/min,Ni浸出率大于80%。

四、红土镍矿湿法冶金技术的展望

传统的加压酸浸工艺越来越受重视,在未来几年新建的红土镍矿项目中,此法占了很大的比例。

这是由于与火法和氨浸法相比较,加压酸浸在技术和经济上都占有优势。

但是该技术也存在很多的问题,如一次性设备投入大;只适合处理含镁低的褐铁型矿石,且对矿石的品位有要求;同液废料多,污染环境等等,这些难题一直限制着该工艺的发展。

人们在完善加压酸浸技术的同时也在不断地开发新的红土镍矿湿法流程,如常压浸出、生物浸出等技术。

近年来这些新流程备受关注,与加压酸浸工艺相比较,它们具有以下优点:

1)常压浸出、生物浸出技术能处理含镁比较高的红土镍矿,都适合处理低品位的矿石。

2)常压浸出、生物浸出可以在常温常压的条件下进行,对设备要求低、工艺简单、操作方便,因而投资少,生产成本低。

3)加压酸浸法固液废料多,污染环境。

而新的流程如生物浸出不会产生SO2气体,产生的固液废弃物也能为环境所接受,十分环保。

但是这些新流程还不成熟,还存在一些技术难题,如常压浸出中浸出液分离困难,生物浸出也存在有机酸不能循环的问题,且从目前的报道可知,常压和生物浸出技术处理红土镍矿时镍、钴的浸出率一般都低于加压酸浸。

虽然存在的难题多,但相信通过技术不断的改进,终将会被解决,常压浸出和生物浸出一定会有很好的发展。

镍矿精选工艺流程

镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和加工方法完全不同。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

浮选硫化铜镍矿石时,常采用浮选硫化铜矿物的捕收剂和起泡剂。

确定浮选流程的一个基本原则是,宁可使铜进入镍精矿,而尽可能避免镍进入铜精矿。

因为铜精矿中的镍在冶炼过程中损失大,而镍精矿中的铜可以得到较完全的回收。

铜镍矿石浮选具有下列四种基本流程。

直接用优先浮选或部分优先浮选流程:

当矿石中含铜比含镍量高得多时,可采用这种流程,把铜选成单独精矿。

该流程的优点是,可直接获得含镍较低的铜精矿。

1)混合浮选流程:

用于选别含铜低于镍的矿石,所得铜镍混合精矿直接冶炼成高冰镍。

2)混合—优选浮选流程:

从矿石中混合浮选铜镍,再从混合精矿中分选出含低镍的铜精矿和含铜的镍精矿。

该镍精矿经冶炼后,获得高冰镍,对高冰镍再进行浮选分离。

3)混合—优先浮选并从混合浮选尾矿中再回收部分镍:

当矿石中各种镍矿物的可浮性有很大差异时,铜镍混合浮选后,再从其尾矿中进一步回收可浮性差的含镍矿物。

铜是镍冶炼的有害杂质,而在铜镍矿石中铜品位又具有工业回收价值,因此铜镍分离技术是铜镍矿石选矿中的一个重要课题。

铜镍分离技术分为铜镍混合精矿分离和高冰镍分离工艺两种。

通常,前者用于铜镍矿物粒度较粗且彼此嵌布关系不甚紧密的矿石,后者用于铜镍矿物粒度细且彼此嵌布十分致密的矿石。

金川铜镍矿是大型金属共生硫化铜镍矿。

其第一选矿厂选矿工艺流程主要包括:

破碎为三段一闭路流程;磨矿和浮选工序改造为三段磨矿、三段浮选流程。

目前铜镍硫化物矿石主要采用火法冶炼。

金川镍矿也不例外,其基本流程分备料(焙烧)—熔炼—吹炼—精炼(电解)等环节。

由于该矿属于蛇纹石类型矿石,铜镍矿物彼此致密嵌布,直接采用机械选矿方法进行铜镍分离有困难,因此采用高冰镍浮选分离技术。

铜镍混合精矿经转炉熔炼成高冰镍,然后经破碎和磨浮工艺,最后电解成最终产品——电解镍。

吉林磐石矿也是铜镍矿,其选矿工艺流程采用三段一闭路碎矿,阶段磨矿,铜镍混合—分离浮选,镍精矿三段脱水、铜精矿两段脱水的工艺流程。

氧化镍矿目前多采用破碎、筛分等工序预先除去风化程度弱、含镍低的大块基岩。

由于氧化镍矿中的镍常以类质同象分散在脉石矿物中,且粒度很细,因此不能用机械选矿方法予以富集,只能直接冶炼。

氧化镍矿的冶炼富集方法,可分为火法和湿法两大类。

前者又可分为造硫熔炼、镍铁法和粒铁法;后者又有还原焙烧-常压氨浸法、高压酸浸法等。

红土镍矿有几种提取技术及冶炼方法?

2008年02月27日星期三16:

12

目前世界上氧化镍矿的处理工艺归纳起来大致有三种,即火法工艺、湿法工艺和火湿法结合工艺。

火法工艺还可以按其产出的产品不同分为还原熔炼生产镍铁的工艺和还原硫化熔炼生产镍锍的工艺;湿法工艺可以按其浸出溶液的不同分为氨浸工艺和酸浸工艺;火湿法结合工艺是指氧化镍矿经还原焙烧后采用选矿方法选出有用产品的工艺。

1.火法工艺

(1)还原熔炼生产镍铁

火法处理工艺中世界上用得最多的是还原熔炼生产镍铁。

目前,至少有14家工厂使用还原熔炼法处理氧化镍矿生产镍铁。

镍铁年产量(含镍计)在25万吨左右,大都采用电炉熔炼,采用鼓风炉熔炼的只有几个规模较小的工厂。

电炉熔炼生产镍铁的工艺则适合处理各种类型的氧化镍矿,生产规模则可依据原料的供应情况、矿石的贮量等决定,可大可小,对入炉炉料的粒度也没有严格的要求,粉料以及较大块料都可直接处理。

电炉熔炼生产镍铁的唯一缺点就是能耗大。

鼓风炉熔炼生产镍铁其优点是投资小、能耗较低,适合生产规模小、电力供应困难以及氧化镍矿含镍低的地区。

它的缺点是对矿石适应性差、对镁含量有较严格的要求,另外也不能处理粉矿、对入炉炉料也有严格要求。

(2)还原硫化熔炼生产镍锍

还原硫化熔炼处理氧化镍矿生产镍锍的工艺最早用来处理氧化镍矿,早在上世纪二三十年代就得到了应用,当时采用的都是鼓风炉熔炼。

该工艺与鼓风炉还原熔炼生产镍铁的工艺存在相同的缺点。

上世纪70年代以后建设的大型工厂均采用了电炉熔炼的技术处理氧化镍矿生产镍锍。

目前,几个最大的、年产镍量大于4万吨的工厂分别在印度尼西亚和新喀里多尼亚。

全世界由氧化镍矿生产镍锍的镍量在12万吨左右。

还原硫化熔炼的硫化剂可供选择的有黄铁矿、石膏、硫磺和含硫的镍原料。

采用硫磺作硫化剂的优点是简单易行,而且对熔炼过程不产生负面影响(即不影响渣成分、不影响处理能力、不增加电耗),但它价格较贵,硫的有效利用率不高,而且要有一套硫磺熔化和输送喷洒的设施。

国际镍公司(INCO)所属的印度尼西亚、新喀里多尼亚的工厂均采用硫磺作硫化剂。

将硫磺熔化后有控制地喷洒在回转窑焙烧出来的尚处于一定温度下的焙砂上,使铁、镍转化为硫化物,而后送入电炉熔炼生产低镍锍。

据说其硫磺的来源是火山口的天然硫磺,其价格较低。

采用还原硫化熔炼处理氧化镍矿生产镍锍的工艺,其产品高镍锍具有很大的灵活性:

经焙烧脱硫后的氧化镍可直接还原熔炼生产用于不锈钢工业的通用镍;也可以作为常压羰基法精炼镍的原料生产镍丸和镍粉;由于高镍锍中不含铜,还可以直接铸成阳极板送硫化镍电解精炼的工厂生产阴极镍。

总之,可以进一步处理,生产各种形式的镍产品,并可以回收其中的钴。

2.湿法工艺

(1)氨浸法(Caron法)

和还原焙烧后进行多段常压氨浸出,其代表性的工厂是美国建设的古巴尼加罗镍厂。

氨浸法处理氧化镍矿,其产品可以是镍盐、氨浸法处理工艺不适合处理含铜和含钴高的氧化镍矿以及硅镁镍烧结镍、镍粉、镍块等。

型(新喀里多尼亚)的氧化镍矿,只适合于处理表层的红土矿,这就极大地限制了氨浸工艺的发展。

此外,氨浸工艺镍钴回收率偏低,全流程镍回收率仅为75~80%,钴约为40~50%。

到目前为止,世界上只有四家工厂采用氨浸法处理氧化镍矿,而且都是在上世纪70年代以前建设的,三十多年来没有一家新建工厂采用氨浸工艺。

(2)酸浸法

在250~270℃,4~5MPa的高温高压条件下,用稀硫酸将镍、钴等有价金属和铁、铝矿物一起溶解,在随后的反应中,控制一定的pH值等条件,使铁、铝和硅等杂质元素水解进入渣中,镍、钴选择性进入溶液,从溶液中采用溶剂萃取、硫化沉淀等技术回收。

湿法工艺处理氧化镍矿的工业始于上世纪40年代。

最早采用的是氨浸工艺,即氧化镍矿经干燥。

酸浸法工艺处理氧化镍矿的工业生产始于上世纪的50年代。

当时代表性的工厂是古巴毛阿镍冶炼厂,它也是由美国设计建设的。

酸浸工艺适合于处理低镁含量的氧化镍矿,矿石中镁含量过高会增加酸的消耗,提高操作成本,对工艺过程也会带来影响。

如果矿石中的钴含量高,更适合采用酸浸工艺,不仅钴的浸出率比氨浸工艺高,而且由于钴的价值比镍高,使酸浸工艺的单位生产成本大幅度降低。

虽然高压酸浸镍浸出率可达90%以上,但由于酸浸工艺也受到矿石条件的制约,目前世界上采用酸浸法处理氧化镍矿的工厂只有三家,且由于高温高压的处理条件对设备要求苛刻,运转均不十分正常。

总体而言,酸浸工艺发展尚不成熟。

3.火湿法结合工艺

火法-湿法相结合的工艺处理氧化镍的工厂,目前世界上只有日本冶金(NipponYakim)公司的大江山冶炼厂(OyamaSmelter)。

主要工艺过程为:

原矿磨细与粉煤混合制团,团矿经干燥和高温还原焙烧,焙烧矿团再磨细,矿浆进行选矿(重选和磁选)分离得到镍铁合金产品。

该工艺的最大特点是生产成本低,能耗中的85%能源由煤提供,吨矿耗煤160-180kg。

而火法工艺电炉熔炼的能耗80%以上由电能提供,吨矿电耗560-600kWh,两者能耗成本差价很大,按照目前国内市场的价值计算,两者价格相差3-4倍。

但是该工艺存在的问题还比较多,大江山冶炼厂虽经多次改进,工艺技术仍不够稳定,经过几十年其生产规模仍停留在年产镍1万t左右。

该工艺的技术关键是还原焙烧过程的温度控粉煤与矿石混合和制等。

从节能、低成本和综合利用(处理低品位氧化镍矿)镍资源的角度出发,这一工艺是值得进一步研究和推广的。

俄罗斯的研究人员对乌拉尔氧化镍矿采用离析焙烧进行浮选或磁选等方面进行了试验研究后认为,它是目前唯一能降低成本,节约能源和增加镍产量的方法,适合于处理任何类型的氧化镍矿。

火法工艺处理氧化镍矿生产镍铁合金具有流程短、效率高等优点,但能耗较高,其操作成本中的最大构成项是能源消耗,如采用电炉熔炼,仅电耗就约占操作成本的50%,再加上氧化镍矿熔炼前的干燥、焙烧预处理工艺的燃料消耗,操作成本中的能耗成本可能要占65%以上,用火法工艺处理中低品位的镍红土矿由于冶炼矿石量大能耗高,冶炼成本较高,所以目前火法工艺主要处理高品位的镍红土矿。

目前处理中低品位镍红土矿的主要方法是湿法工艺,虽然成本上比火法低,但湿法处理氧化镍矿工艺复杂、流程长、工艺条件对设备要求高。

综上所述,解决火法工艺能耗高的难题以及开发新的湿法工艺处理中低品位镍红土矿将是今后镍冶炼的发展方向。

我国火法冶炼红土镍矿进展

一、国内外镍矿资源、生产、供需、价格的背景述评

(一)资源/储量

2006年底,全国查明资源储量801.39万吨。

查明资源储量中基础储量272.72万吨(其中储量231.87万吨),资源量528.67万吨。

新中国成立以来至2006年累计查明镍金属资源/储量972.29万吨,其中基础储量433.33万吨。

查明资源/储量数量增长最快的时期是1962年到1975年。

1976年到2005年期间查明资源/储量数量增长减缓。

20世纪80年代以后找矿难度加大。

根据对国内基性-超基性岩体区域调查和普查找矿的结果,近期难以在近地表发现大批新的大型铜镍矿床。

(二)产量

从1955年至2007年,中国矿山共生产镍82.78万吨,冶炼厂共生产精炼镍90.73万吨(图1),它们都产自硫化铜镍矿床。

2004年以前矿山产量和冶炼生产能力相当,主要使用国内矿山生产的原料冶炼镍,2005年开始从国外进口原料以满足冶炼生产能力的需求(表l)。

(三)消费

2006年中国镍消费量达到19.2