轮胎设计91002016PRST166设计说明书.docx

《轮胎设计91002016PRST166设计说明书.docx》由会员分享,可在线阅读,更多相关《轮胎设计91002016PRST166设计说明书.docx(14页珍藏版)》请在冰豆网上搜索。

轮胎设计91002016PRST166设计说明书

设计说明书

一、设计的目的和依据:

随着国民经济和对外开放的进一步发展,汽车工业和交通运输事业有了快速提高,各类汽车不断增多,社会需求日益增大,为适应市场经济的发展要求,在同行业中具有更强的竞争力,进行了9.00-20-16P.R(ST166)轮胎的设计。

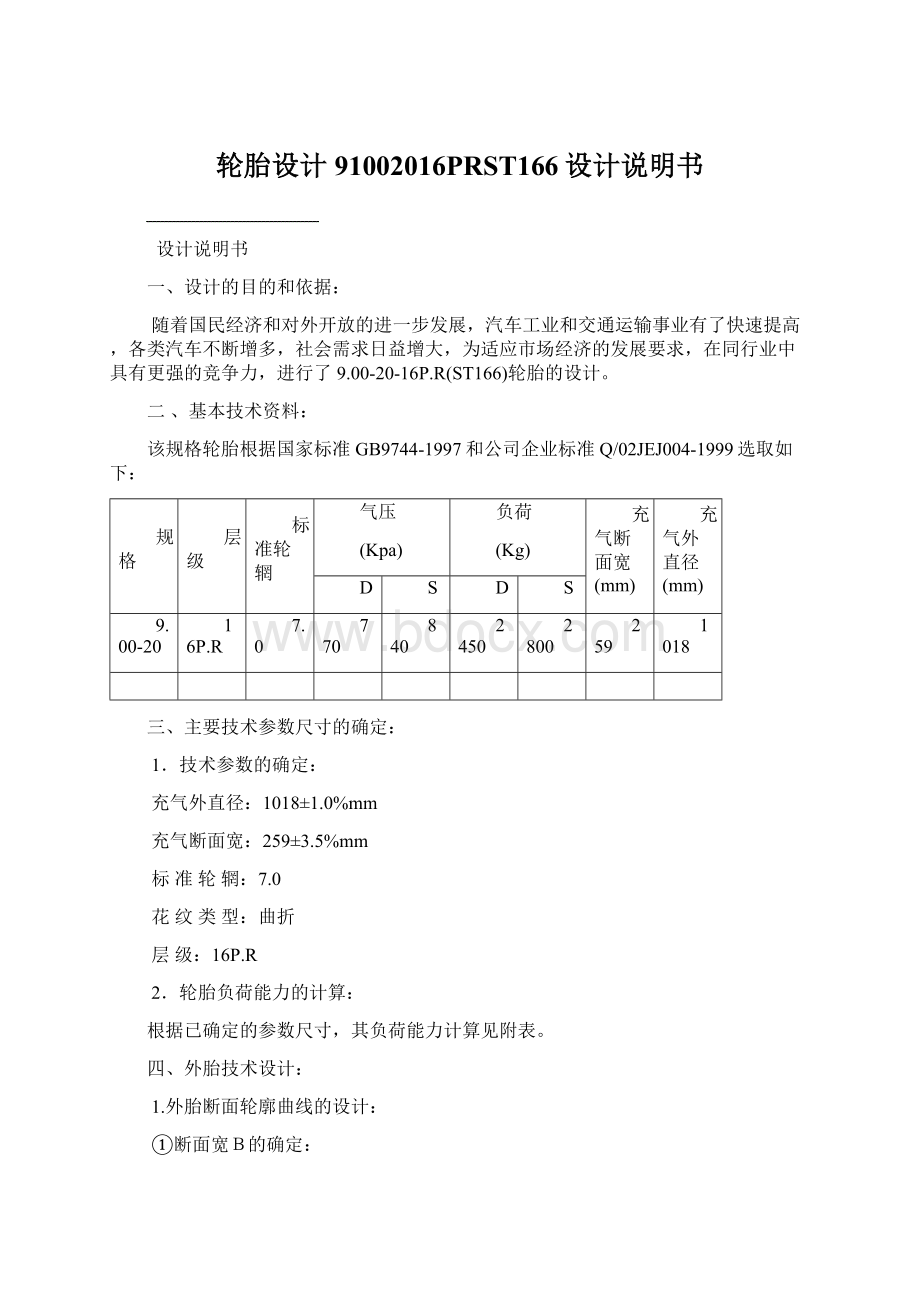

二、基本技术资料:

该规格轮胎根据国家标准GB9744-1997和公司企业标准Q/02JEJ004-1999选取如下:

规格

层级

标准轮辋

气压

(Kpa)

负荷

(Kg)

充气断面宽(mm)

充气外直径(mm)

D

S

D

S

9.00-20

16P.R

7.0

770

840

2450

2800

259

1018

三、主要技术参数尺寸的确定:

1.技术参数的确定:

充气外直径:

1018±1.0%mm

充气断面宽:

259±3.5%mm

标准轮辋:

7.0

花纹类型:

曲折

层级:

16P.R

2.轮胎负荷能力的计算:

根据已确定的参数尺寸,其负荷能力计算见附表。

四、外胎技术设计:

1.外胎断面轮廓曲线的设计:

①断面宽B的确定:

根据原设计生产轮胎的测量数据,选定B'/B=1.156左右

则B=244(mm)

②外直径D的确定:

根据原设计生产轮胎的测量数值,

选定D'/D=1.002

则:

D=D'/D'/D=1016(mm)

③着合宽度C的确定:

着合宽度C是根据轮辋宽度确定,设计轮辋(7.0)其着和宽度为178mm,本次确定C为178mm。

④着合直径d的确定:

轮胎着合直径d应大于轮辋直径1.0-1.5mm,设计轮辋直径为508mm,故选取d=509mm,胎踵着合直径为512mm。

⑤断面水平轴位置的确定:

断面高H=1/2(D-d)=253.5(mm)H1/H2=0.8708左右

H1=118(mm)H2=135.5(mm)

⑥行驶面宽b和弧度高的确定:

选取b/B=0.7946则b=b/B×B=224(mm)

h/H=0.0552左右

则h=H×h/H=14(mm)

⑦胎冠弧度半径的确定:

为了减薄胎肩厚度、提高轮胎的速度性能、同时考虑兼顾磨耗性能,胎冠采用两段圆弧设计Rn=290mmR1′=0mm,R2′=15mm

⑧胎侧弧度半径的确定:

根据材料分布和实际绘图确定上胎侧半径R1=230mm,下胎侧半径

R2=230mm连接弧半径R3=60mm。

根据以上选取尺寸,绘制外胎断面外轮廓图:

2.胎面花纹设计:

①花纹类型的选取:

根据国内外广大用户的需要,结合公路车辆状况及轮胎生产使用经验,决定设计横向八角花纹。

②花纹形状及尺寸的确定:

根据已确定的花纹类型,其形状及尺寸分别如下:

③花纹沟深度的确定:

根据新设计轮胎的使用条件,参照国内外情况和全面权衡综合性能,进行浅花纹设计,既降低成本,又可解决轮胎胎肩早期肩空的问题。

确定花纹沟深度为:

14mm。

④花纹沟占地面积的计算:

按1/50等分的一半计算,花纹沟占接地面积为23.98%

五、外胎施工设计:

1.外胎帘布层结构的确定:

①帘布种类的选取:

16P.R选用8层1870dtex/2胎体及单层1400dtex/2衬层.

②胎体强力安全倍数的计算:

根据公式:

r×(2tgα+ctgα)-ρ×sinΦtgα

I=P×ρ×━━━━━━━━━━━━━━━━━

r×(N1×i1+N2×i2)

利用微机计算各层级胎体安全系数见附页.

根据计算可见胎体帘线安全倍数满足5-7倍的设计要求.

2.帘布挂胶厚度的确定:

内外层厚度:

1.10±0.03mm.

缓冲层厚度:

1.25±0.03mm.

外包布厚度:

0.95±0.03mm.

钢丝圈包布厚度:

0.95±0.03mm.

3.缓冲层的确定:

采用单层宽缓冲层设计,缓冲层厚度为:

1.25mm

下缓冲胶片厚度:

1.25mm

上缓冲胶片厚度:

0.4mm

4.胎圈部位结构设计:

根据一般生产经验,8层胎体帘布采取双胎圈和3-3-2成型的结构。

5.钢丝圈直径的确定:

根据钢丝圈底部胶布层厚度和压缩率计算,钢丝圈直径确定为:

525mm。

计算公式Dk=D0+2T·K

Dk—钢丝圈直径

D0—轮胎着合直径

T—钢丝圈底部半成品厚度

K—压缩率

本规格轮胎着和直径为:

509mm

钢丝圈底部半成品厚度为:

1.10×5×1.14+0.95×2=8.17

钢圈一压缩率为:

k1=8.8%底部倾斜距离为:

Y1=0.55mm

钢圈二压缩率为:

k2=19.7%底部倾斜距离为:

Y2=1.436mm

Dk1=509+2×8.17×(1-k1)+Y1=509+2×8.17×(1-0.088)+0.55×2=525

Dk2=509+2×8.17×(1-k2)+Y2=509+2×8.17×(1-0.198)+1.436×2=525

6.钢丝圈应力计算及根数确定:

应用微机计算钢丝圈应力结果,钢丝圈根数确定为126根,采取7×9结构,安全倍数符合5-7倍的要求。

7.外胎断面内轮廓曲线的确定:

(如图)

r1=190,r2=70,r3=135,r4=120,r5=0,r6=24

8.外胎断面各部厚度、压缩比和成品厚度的确定见下表:

部件

部位项目

半成品厚度mm

成品厚度mm

压缩比%

成品总厚度mm

胎冠部位

胶布厚

1.10×8=8.8

8.5

13.26

28

隔离胶

0.4

油皮胶

0.6

小计

9.8

衬层厚

1.25

2.5

13.79

缓冲胶片

1.25+0.4=1.65

小计

2.9

胎面胶

22.5

17

胎肩部位

胶布厚

1.10×8=8.8

8.5

13.26

37

隔离胶

0.4

油皮胶

0.6

小计

9.8

胎肩胶

20

26

胎侧部位

胶布厚

1.10×8=8.8

8.5

9.57

12

油皮胶

0.6

小计

9.4

胎侧胶

3.5

3.5

子口部位

胶布厚

1.10×14×1.14=17.556

23.256

17.87

38

包布厚

0.95×6=5.7

钢丝圈

1.35×7×2=18.9

18.9

小计

42.156

钢丝圈底部

胶布厚

1.10×5×1.14=6.27

胎圈Ⅰ

8.8

胎圈Ⅱ

19.7

7.45

包布厚

2×0.95=1.9

6.56

小计

8.17

工艺压缩系数=598.42/525=1.14

9.成型机头类型选取及宽度的计算:

1成型机头类型的选取:

2根据所设计9.00-20轮胎胎体帘布为8层双胎圈,故采用机头曲线及尺寸如下:

②帘布筒直径d0及伸长值的确定:

第一层帘布筒直径对成型机头的伸长与成型方法有关,机械正包其值一般在1.09-1.12之间,取δ0=1.0929,

则d0=598.42mm

③成品胎冠角度和帘布裁断角度的确定:

利用微机进行机头宽度计算如下:

BS=515mm,δ1=1.035,α0=31

见后附页.

10.胎面胶体积计算:

(1).胎面胶实心体积计算

根据材料分布图设计和实心胎面胶体积计算

得到胎面胶实心体积和重量:

胶料体积=17.1887dm3

胶料比重=1.1kg/dm3

胶料重量=18.9076kg

(2).花纹沟体积计算

根据花纹沟体积计算,其体积为:

3.5239dm3

(3).胎面胶实际体积计算

V实际=V实心-V沟

胎面胶实际体积=13.6648dm3

胶料比重=1.1kg/dm3

胎面胶实际重量=15.03kg

(4).胎面胶半成品尺寸确定

(详见施工表)

六、外胎施工标准的制定:

1.帘布宽度及长度的确定:

①帘布长度的确定:

根据经验,帘布长度一般采用固定增加的方法,即第一层布筒直径确定以后,每一层按5-6mm递增。

②帘布宽度的确定:

帘布宽度是按照成品断面材料分布情况、利用微机计算出来的。

第一布筒第一层宽为:

860

第二布筒第一层宽为:

910

③缓冲层长度及宽度的确定:

缓冲层帘布一般按照最后以层帘布长度加10-15mm.

缓冲层宽度=400

上胶片宽一般大于衬一10-20mm,取420mm.

下胶片宽一般大于衬一100mm左右,取500mm.

④油皮胶厚度及宽度的确定:

为保护第一层帘线定型硫化时布错乱,在使用中保护内胎不受帘布层粗糙表面磨损,在第一层帘布下设油皮胶,油皮胶厚度一般选0.6mm.

油皮胶宽度原则上应该与外包布内边缘重合。

根据实际选取:

500mm.

⑤隔离胶宽度及厚度的确定:

⑥内外包布的确定:

根据材料分布要求,确定内包布宽为:

90mm,外包布宽为:

100mm,长为1680mm.

⑦钢丝圈填充胶芯尺寸:

根据钢丝圈的钢丝根数和排股数,其填充胶芯尺寸为:

⑧外胎施工标准表制定:

(见附表)

外胎施工表

设计日期:

2001年11月

规格

9.00-20

层级

16P.R(8PCN)

花纹

14八角

编号

试01N-I-15-(8C)-1

胎

布

层

裁断

角度

层

次

帘布号

厚度

±0.03

宽度

±5

长度

±5

差级

±3

胶

层

厚度

±0.05

宽度

±5

位置

31°

±0.5°

1

*CV1-88

1.10

860

1880

15

20

0.6

500

第一层下

2

"

"

830

1886

3

"

"

790

1891

4

"

"

910

1896

15

20

5

"

"

880

1901

6

"

"

840

1906

7

*CV2-74

"

765

1911

5

0.4

320

第七层上

8

"

"

755

1916

0.4

450

第八层上

9

10

缓

冲

层

32°

±0.5°

1

*V3-60

1.25

400

1930

胎

圈

构

造

图

3-3-2

2

胶片

1.25

420

1940

缓冲层上

子口包布30~50°

NB-54

0.95

100

1680

钢圈

包布

30

~45°

1

NB-80

0.95

95

10

2

"

"

"

"

钢

丝

圈

构

造

钢丝圈编号

1

2

胶芯图

胎

面

图

钢丝号数

*19

*19

钢丝圈直径

Φ525

Φ525

钢丝圈周长

1649.3

钢丝:

股×排

7×9

7×9

胎

面

胶

长度

1980±25

重量kg

15.7±0.3

1

675±20

2

385±10

3

175±3

4

50±3

5

20±

6

20±

7

20±0.5

8

18±0.5

9

14±0.5

10

8±0.5

11

5±0.5

12

2.5±0.3

13

6±0.5

14

6±0.5

15

4.5±0.5

16

4.5±0.5

17

1.0以下

18

135±3

19

3.5±0.3

20

330±5

21

±

22

±

23

±

切头坡度

35~40°

成型机头曲线图号

C22-7801-132

机头直径(Φ)

654

机头宽度

515

原始根据

施工设计

备

注

1.内、外层均使用1870dtex/2、缓冲层使用930dtex/2浸胶尼龙帘线,采用贴胶压延法。

2.本表适用ST166花纹模型。

3.胎面标志:

XS9单位:

毫米

七、外胎材料分布图:

根据施工设计,确定材料分布图如下:

部位

标准值

部位

标准值

冠

部

总厚

28

子口宽度

38

胶厚

17

外包布高度

45

布层厚

8.5

布层反包高度

1#

75

缓冲层厚

2.5

2#

60

缓冲层宽

300

3#

45

肩

部

总厚

38

4#

95

胶厚

27.5

5#

80

布层厚

8.5

6#

65

侧

部

总厚

12

胶厚

3.5

布层厚

8.5

八、外胎成品断面分析标准: