拨叉零件机械加工工艺规程设计.docx

《拨叉零件机械加工工艺规程设计.docx》由会员分享,可在线阅读,更多相关《拨叉零件机械加工工艺规程设计.docx(8页珍藏版)》请在冰豆网上搜索。

拨叉零件机械加工工艺规程设计

拨叉零件机械加工工艺规程设计

一、零件的主要技术条件分析

CA6140拨叉共有两组加工表面。

1.以花键孔的中心线为基准的加工面

这一组面包括Ø25+0.230mm的六齿方花键孔、Ø22+0.280花键底孔两端的2X150到角和距中心线为27mm的平面。

2.以工件右端面为基准的8+0.030mm的槽和18+0.120mm的槽

经上述分析可知,对于两组加工表面,可先加工其中一组表面,然后借助于专用夹具加工另一组表面。

二、确定毛坯及其尺寸

1、零件生产类型

中量批生产。

2、毛坯的材料及制造方法

零件材料HT200、考虑到此零件的工作过程中并有变载荷和冲击性载荷,因此选用锻件,以使金属纤维尽量不被切断,保证零件的工作可靠。

由于生产纲领为中批生产而且零件的尺寸并不很大,故可采取模锻成型。

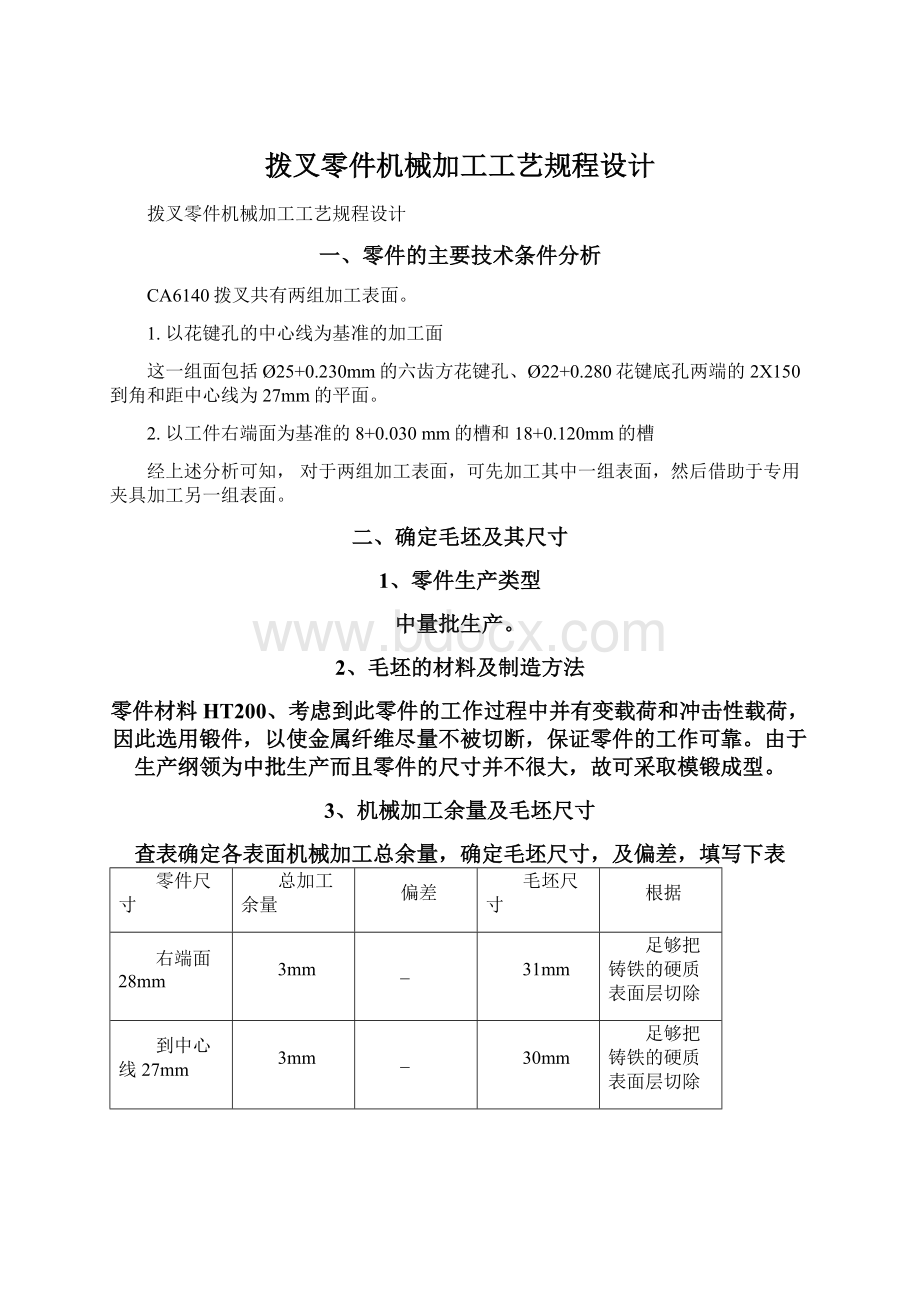

3、机械加工余量及毛坯尺寸

查表确定各表面机械加工总余量,确定毛坯尺寸,及偏差,填写下表

零件尺寸

总加工余量

偏差

毛坯尺寸

根据

右端面28mm

3mm

_

31mm

足够把铸铁的硬质表面层切除

到中心线27mm

3mm

_

30mm

足够把铸铁的硬质表面层切除

Ф22mm的孔

22mm

Φ22

mm

Ф40mm_

《机械加工实用手册》表5.2.1

宽为6mm的花键

6mm

6

mm

_

《机械加工实用手册》表5.2.1

宽为8mm的槽

8mm

8

mm

28mm

《机械加工实用手册》表5.2.1

宽为18mm的槽

18mm

18

mm

34mm

《机械加工实用手册》表5.2.1

三、加工工艺过程设计

1、定位基准的选择

(1)粗基准的选择:

因为要保证花键的中心线垂直于右端面,所以以Φ40的外圆表面的粗基准。

(2)精度基准的选择:

为保证定位基准和工序基准重合,以零件的A面为精基准。

2、零件表面加工方法的选择

宽为8的槽两侧面,公差等级为IT9,表面粗糙度为Ra1.6,加工方法选择为:

粗铣、半精铣、精铣;

宽为18的槽两侧面,公差等级为IT6,表面粗糙度为Ra3.2,加工方法选择为:

一次行程、二次行程、;

宽为6的花键槽两侧面,公差等级为IT9,表面粗糙度为Ra3.2,加工方法选择为:

粗铣、半精铣;

直径为25的花键圆面,公差等级为IT7,表面粗糙度为Ra1.6,加工方法选择为:

粗铣、半精铣、精铣;

直径为22的内孔面,公差等级为IT12,表面粗糙度为Ra6.3,加工方法选择为:

粗扩、一次扩孔;

到花键中心线为27mm的平面,公差等级为IT6,表面粗糙度为Ra3.2,加工方法为:

粗铣、半精铣。

3、制定工艺路线

工艺阶段的划分,如

工序Ⅰ:

(详细工序内容,包括定位基准)

工序Ⅱ:

(1)以Ф40mm圆柱面为粗基准。

选用C3163-1转塔式六角车床及三爪卡盘夹具。

粗、精车端面,钻、扩花键底孔、倒两端15°倒角;

(2)拉花键。

以右端面为基准;

(3)铣削槽左端面,以花键的中心线及右端面为基准。

选用X62W卧式铣床加专用夹具,

(4)铣削8+0.030mm的槽。

以花键的中心线及右端面为基准。

选用X62W卧式铣床加专用夹具;

四、工序设计

1、选择加工机床:

①工序Ⅰ:

(选择依据,零件形状、大小,经济精度,表面粗糙度要求等)

2、确定工序尺寸

(1)确定各圆柱面的工序尺寸

加工表面

工序名称

工序双边余量

工序尺寸及公差

表面粗糙度

Φ40mm圆端面

粗车

—

—

Ra12.5

精车

—

—

Ra3.2

Φ22

内孔

粗扩

20.75

21.5

Ra25

一次扩孔

0.19

22

Ra3.2

倒两端15°倒角

粗车

—

—

Ra12.5

半精车

—

—

Ra6.3

Φ25

、宽为6

的花键

粗铣

高1.5、宽6

25、6

Ra3.2

精拉

高0.0115、宽0.015

25

、6

Ra1.6

到花键中心线为27mm的平面

粗铣

—

—

Ra12.5

半精铣

—

—

Ra6.3

精铣

—

—

Ra3.2

宽为8

、高为8mm的槽

粗铣

7

7

Ra12.5

半精铣

0.25

7.5

Ra6.3

精铣

0.015

8

Ra1.6

宽为18

、高为23mm的槽

粗铣

17

17

Ra12.5

半精铣

0.25

17.5

Ra3.2

精铣

0.003

18

Ra3.2

(2)轴向尺寸确定

根据工艺尺寸链

工艺过程的安排

五、确定切削用量

1、工序Ⅰ切削用量的确定

一)工序1:

车削右端面。

(1)粗铣

1).背吃刀量的确定ap=2.5mm

2).进给量的确定:

由文献【1】表5-11按铣刀直径50mm,齿数为6的条件选取每齿进给量fz为0.4mm/z

3).由文献【1】表5-13.按高速钢立铣刀d/z=50/6的条件选取,铣削速度v=42m/min由文献【1】公式(5-1)n=1000×42/3.14×50=267.38r/min

参照文献【1】表4-15选取X51型立式铣床的主轴转速,取转速n=255r/min,再将此转速代入公式(5-1)可求出实际铣削速度v=πdn/1000=40.06m/min

(2)2、精铣

1).背吃刀量的确定ap=0.5mm

2).进给量的确定:

由文献【1】表5-11,按铣刀直径50mm,齿数为6的条件选取每齿进给量fz为0.25mm/z

3).铣削速度的计算:

由文献【1】表5-13,按高速钢立铣刀d/z=50/6的条件选取,铣削速度v为47m/min。

由文献【1】公式(5-1)

n=1000×47/3.14×50=299.21r/min。

参照文献【1】表4-15选取X51立式铣床主轴转速,取n=300r/min,再将此转速代入文献【1】公式(5-1)可求出该工序实际铣削速度为v=πdn/1000=47.12m/min。

二)工序2钻孔、扩孔、倒角。

(1)、钻孔

钻头选择:

见《切削用量简明手册》表2.2

钻头几何形状为(表2.1及表2.2):

双锥修磨具刃,钻头参数:

d=Ф20mmβ=30°,2Φ=118°,2Φ=70°,bε=3.5mm,ao=12°,

Ψ=55°,b=2mm,=4mm。

根据《切削用量简明手册》表2-9确定f=0.48

a、按机床进给强度决定进给量:

根据表2.9,当σb=210MPa

d0=20.5mm可确定f=0.75。

按C3163-1 车床说明书 取f=0.62mm/n.

b、决定钻头磨钝标准及寿命表2.21,当do=20mm、钻头最大磨损量取0.6寿命T=45min.

c、切削速度 由《切削用量简明手册》,表2.15得V=21m/min

n=1000V/

D=334.4由机床技术资料得和334.4接近的有280n/m和400n/min取280n/min

取n=280m/min.实际V=17m/min

d、基本工时,Tm=L/nf=(80+10)/280x0.62=0.32(min)

入切量及超切量由表2.29.查出Ψ+△=10mm

所以Tm=L/nf=(80+10)/280x0.62=0.32(min)

(2)、扩孔

刀具直径do=21mm;刀具几何参数同上。

由于两孔直径相差不大,为了节省停车和调换走刀量等辅助时间,n和f都不变,所以Tm同上Tm=0.32

倒角刀具15°锪钻由于两孔直径相差不大,以表面粗度要求不高手动进给。

(3)、倒角

刀具:

专用刀具。

此工步使用到专用刀具与手动进给。

检验机床功率按《切削用量简明手册》表1.24

可以查出 当σb=160~245HBS

ap≤2.8mm f≤0.6mm/r

Vc≤41m/min Pc=3.4kw

按C3163-1 车床说明书 主电机功率P=11kw

可见Pc比P小得多所以机床功率足够所用切削用量符合要求

钻削功率检验按《切削用量简明手册》表2.21

当do=21mm f=0.64mm

查得转矩M=61.8 N.M

《切削用量简明手册》表由表2.32 得功率公式

PC=McVc/30do=61.8x17/30x21=1.67km

按C3163-1 车床说明书 主电机功率P=11kw

可见PC比P小得多,所以机床功率足够,所用切削用量符合要

三)工序3拉花键孔

单面齿升:

根据有关手册,确定拉花键孔时花键拉刀的单面齿

为0.06mm,拉削速度v=0.06m/s(3.6m/min)

四)工序4铣削到花键中心线为27mm的平面

(1)粗铣

1).背吃刀量的确定:

ap=2.7mm

2).进给量的确定:

由《机械加工实用手册》表6.1.25按高速钢立铣刀直径32mm,齿数为6的条件选取每齿进给量fz为0.25mm/z;

3).铣削速度的计算:

由《机械加工实用手册》表6.1.25.按高速钢立铣刀d/z=32/6铣削速度v=36m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×36/3.14×32=358.28r/min。

(2)精铣

1).背吃刀量的确定:

ap=0.3mm

2).进给量的确定:

由《机械加工实用手册》表6.1.25按高速钢立铣刀直径32mm,齿数为6的条件选取每齿进给量fz为0.18mm/z;

3).铣削速度的计算:

由《机械加工实用手册》表6.1.25.按高速钢立铣刀d/z=32/6铣削速度v=39m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×39/3.14×32=387.94r/min。

五)工序5铣削宽为18

mm的槽

粗铣

刀具的选择:

选用高速钢镶齿三面刃铣刀,直径d=75,齿数z=10;

1)背吃刀量的确定:

ae=23mmap=15mm

2)进给量的确定:

由《机械加工实用手册》表6.1.21得fz=0.08mm/z;

3)切削速度的计算:

由《机械加工实用手册》表6.1.21按高速钢镶齿三面刃铣刀d/z=75/10铣削速度v=40m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×40/3.14×90=141.54r/min。

精铣

刀具的选择:

选用高速钢镶齿三面刃铣刀,直径d=75,齿数z=10;

1)背吃刀量的确定:

ae=23mmap=3mm

2)进给量的确定:

由《机械加工实用手册》表6.1.21得fz=0.05mm/z;

3)切削速度的计算:

由《机械加工实用手册》表6.1.21按高速钢镶齿三面刃铣刀d/z=75/10铣削速度v=85m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×85/3.14×90=300.78r/min。

六)工序6铣削宽为8

mm的槽

粗铣

刀具的选择:

选用高速钢镶齿三面刃铣刀,直径d=75,齿数z=10;

1)背吃刀量的确定:

ae=8mmap=7mm

2)进给量的确定:

由《机械加工实用手册》表6.1.21得fz=0.05mm/z;

3)切削速度的计算:

由《机械加工实用手册》表6.1.21按高速钢镶齿三面刃铣刀d/z=75/10铣削速度v=59m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×59/3.14×75=250.53r/min。

精铣

刀具的选择:

选用高速钢镶齿三面刃铣刀,直径d=75,齿数z=10;

1)背吃刀量的确定:

ae=8mmap=1mm

2)进给量的确定:

由《机械加工实用手册》表6.1.21得fz=0.05mm/z;

3)切削速度的计算:

由《机械加工实用手册》表6.1.21按高速钢镶齿三面刃铣刀d/z=75/10铣削速度v=85m/min,由《简明机械加工工艺手册》P301公式v=

得n=1000×85/3.14×75=360.93r/min。

参考文献:

1艾兴,肖诗纲主编.切削用量简明手册.第三版.北京:

机械工业出版社,2004.

2夏祖印,张能武主编.机械加工实用手册.合肥:

安徽科学技术出版社,2008.

3徐圣群主编.机械加工工艺手册.上海:

上海科学技术出版社,1991.

4张世昌主编.机械制造技术基础.北京:

高等教育出版社,2001.

注:

1、说明书内容计算完以后,填写“机械加工工艺过程卡”和“机械加工工序卡”,表格见本人给出的“表格填写范例”。

2、此表格不属于说明书内容,另外单独打印。

3、可以到图书馆借“机械制造技术基础课程设计”相关书籍里面的例子及本人给出的实例进行参考,具体过程以本说明书格式为准(字体大小可适当调整)。

4、设计完以后,要提交以下内容:

1)设计说明书一份;

2)“机械加工工艺过程卡”一张;

3)“机械加工工序卡”一