CAD设计竞赛设计说明书.docx

《CAD设计竞赛设计说明书.docx》由会员分享,可在线阅读,更多相关《CAD设计竞赛设计说明书.docx(11页珍藏版)》请在冰豆网上搜索。

CAD设计竞赛设计说明书

CAD设计竞赛设计说明书

2012级甘雨涛王好东赵晟辉

【摘要】本次竞赛命题主题为“无碳小车”。

在设计小车过程中特别注重设计的方法,力求通过对命题的分析得到清晰开阔的设计思路;作品的设计做到有系统性规范性和创新性;设计过程中综合考虑材料、加工、制造成本等给方面因素。

我们借鉴了参数化设计、优化设计、系统设计等现代设计发发明理论方法;采用了CAD、MATLAB等软件辅助设计。

【关键词】无碳小车重力势能s型路线

一.设计指标与任务:

设计一种小车,要求如下:

1.驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换而得到的。

该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码

2.要求小车在行走过程中完成所有动作所需的能量均由此给定重力势能转换而得,不可以使用任何其他来源的能量。

3.要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。

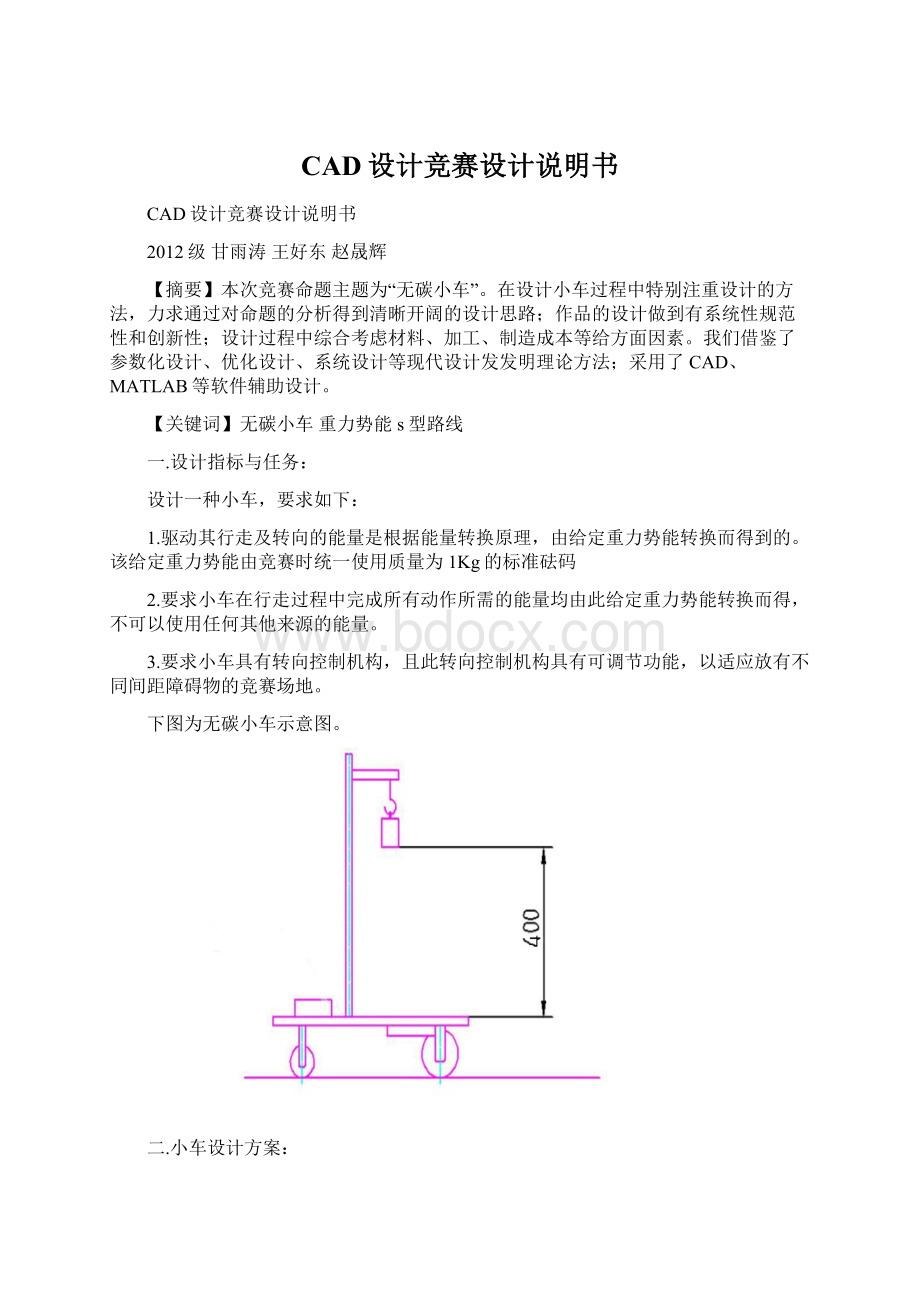

下图为无碳小车示意图。

二.小车设计方案:

2.1、原动机构:

原动机构的作用是将重块的重力势能转化为小车的驱动力,按照我们本次设计的简洁原则,我们将采用最简单的圆环来作导绳轮,同时用光滑的线缠绕轮杆共同组成原动机构。

(如下图)

由于过程中物体下降速度越来越快,为防止小车速度变化太大造成行进过程的意外,我们通过让线圈缠绕在均匀增粗杆的不同位置来改变动力的大小,以此实现对小车速度的掌控。

(如下图所示)

2.2、传动机构:

传动机构的功能是把动力和运动传递到转向机构和驱动轮上。

要使小车行驶的更远及按设计的轨道精确地行驶,传动机构必需传递效率高、传动稳定、结构简单重量轻等。

通过查找资料我们了解到直圆柱齿轮的传动比范围宜在3-5之间,传动效率可达98%-99.5%。

所以,综上考虑,我们选用直圆柱齿轮作为传动机构,并将两齿轮的传动比定位1:

3。

齿轮具有传动效率高,传动比稳定等优点,但相应的其装配精度要求更高。

(如下图)

2.3、微调机构:

一台完整的的机器包括:

原动机、传动机、执行机构、控制部分、辅助设备。

微调机构就属于小车的控制部分。

因为本次比赛对于障碍物的间距采取随机模式,所以微调机构显得特别重要。

由于前面确定了采用曲柄连杆+摇杆方案,曲柄连杆机构对于加工误差和装配误差很敏感,因此就必须加上一个微调机构,对误差进行修正。

这是采用微调机构的原因之一,其二就是为了调整小车的运动轨迹,使小车走出一条最优路线。

为了方便调节,我们设计的小车在连杆的两端均由螺母固定,以便于我们随时进行调节。

由于理论分析与实际情况有差距,我们只能通过理论分析暂时得到较优的方案而不能得到最优的方案。

因此我们我们设计了一种机构简单的小车,通过小部分的改动便可以实现向其他方案的转变,以此再通过试验比较得到最优的小车。

2.4、转向及行走机构:

转向机构是本小车设计的关键部分,通过转向机构带动行走轮向左右转动才能实现拐弯避障的功能。

根据所学,我们采用较熟悉常见的曲柄连杆+摇杆机构。

曲柄连杆+摇杆机构的运动副单位面积所受压力较小,且面接触便于润滑,故磨损减小,制造方便。

如下图所示:

行走机构即为三个轮子。

为解决小车转弯时两后轮的差速问题,我们采用一个后轮为驱动轮,另一个后轮为从动轮的单轮驱动方式。

前轮为转向轮,其中前轮部分是借鉴自行车前叉结构,这样小车行走过程中平衡性更好。

还有前轮边缘有导圆角,这有助于减少转向时的阻力。

2.5、有关计算及线路模拟

小车尺寸计算:

小车行走轨迹近似余弦曲线,假设在两障碍物距离1300mm时,小车轨迹方程为y=0.3cos(10/13πx),则小车行走一周期的路程为

,约等于2.9245m,即小车前轮摆动一次,大轮走过2.9245m,改变两个障碍物的距离,小车行走轨迹形状不变,行走一周期路程不变,振幅变大,可以计算出振幅。

根据机构特点,我们用matlab模拟小车行走的路径如下

三.小车设计总结:

小车的设计和考核主要有两个标准,一个是走的更准,一个是走的更远,结合实际情况,我们选择用最少的时间和最简洁的设计来实现了最大的效益,也就是我们坚持的简洁原则。

与此同时,我们的理论设计经过了MATLAB软件的模拟仿真实验,在理论上属于完全可行的状态。

而且简单的机械结构对于我们接下来根据实际情况进行的调节提供了很大的方便,这样可以让我们对由于理论结构设计带来的误差影响可以进行一个更好的弥补。

所以加上后期方便的临场调节,相信我们的作品能够取得很好地效果。

3.1优点:

(1)小车机构简单,单级齿轮传动,损耗能量少

(2)采用微调机构,便于纠正轨迹,避开不同间距的障碍物

(3)采用大的驱动轮,滚阻系数小,行走距离远

3.2缺点:

(1)小车精度要求高,加工零件成本高。

(2)装配要求高,装配误差会给小车行走轨迹带来较大的影响

附上matlab代码:

%符号定义

%驱动轴转过角度sd2

%驱动轴传动比ii

%转向轮轴心距b%转向杆的长c

%转向轮转过的角度af

%驱动轮半径R

%驱动轮A与转向轮横向偏距a1

%驱动轮B与转向轮横向偏距a2

%驱动轴与转向轮的距离d

%小车行驶的路程s

%小车x方向的位移x

%小车y方向的位移y

%轨迹曲率半径rou

%曲柄半径r1

%绳轮半径r2

%参数输入

n=1000;

h=linspace(0,0.5,n);

ii=3.4;

b=0.15;

R=0.125;

%驱动轮A与转向轮横向偏距a1

a1=0.1;

%驱动轮B与转向轮横向偏距a2

a2=0.1;

%曲柄半径r1

r1=0.02;

%绳轮半径r2

r2=0.006;

%驱动轴与转向轮的距离d

d=0.16;

%转向杆的长c

c=0.07;

%算法

g=-10;

sd2=h/r2;

sd1=sd2/ii+pi/2;

C=r1.*sin(sd1);

af=atan(C./c);

formatlong

rou=(d)./(tan(af));

s=sd2*R;

ds=s

(2)-s

(1);

dbd=ds./(rou);

bd=cumsum(dbd);

dy=ds*cos(bd);

dx=-ds*sin(bd);

x=cumsum(dx);

y=cumsum(dy);

xb=x-(a1+a2).*cos(bd);

yb=y-(a1+a2).*sin(bd);

xc=x-a1*cos(bd)-d*sin(bd);

yc=y-a1*sin(bd)+d*cos(bd);

figure,plot(x,y,'b',xb,yb,'b',xc,yc,'m');xlabel('小车x方向位移,单位:

米');ylabel('小车y方向位移,单位:

米');title('小车轨迹');

holdon

gridon

fori=1:

9

t=0:

0.01:

2*pi;

xy=0.01.*cos(t)-0.23;

yy=0.01.*sin(t)+i;

plot(xy,yy);

holdon