PSA工艺说明书.docx

《PSA工艺说明书.docx》由会员分享,可在线阅读,更多相关《PSA工艺说明书.docx(34页珍藏版)》请在冰豆网上搜索。

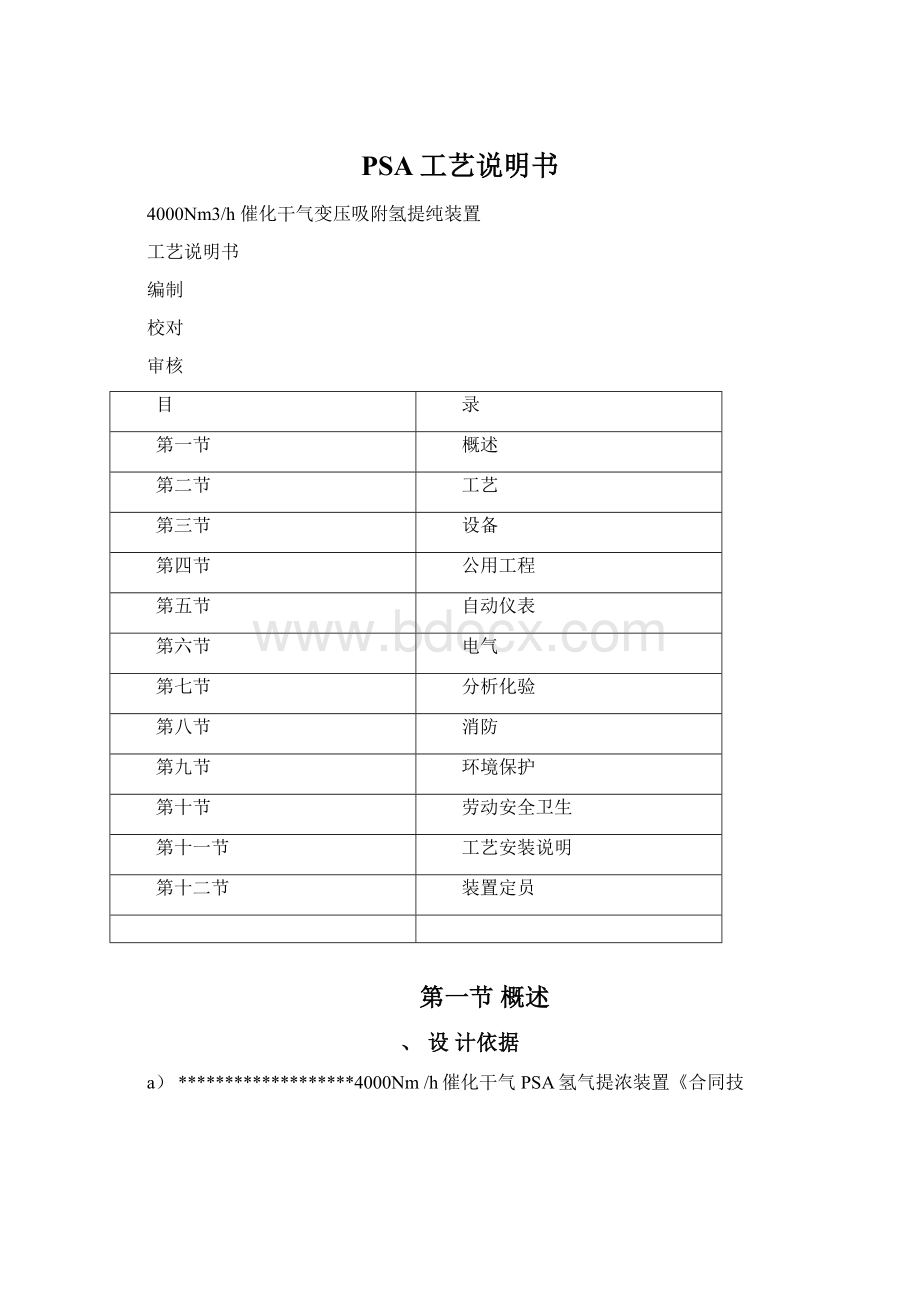

PSA工艺说明书

4000Nm3/h催化干气变压吸附氢提纯装置

工艺说明书

编制

校对

审核

目

录

第一节

概述

第二节

工艺

第三节

设备

第四节

公用工程

第五节

自动仪表

第六节

电气

第七节

分析化验

第八节

消防

第九节

环境保护

第十节

劳动安全卫生

第十一节

工艺安装说明

第十二节

装置定员

第一节概述

、设计依据

a)*******************4000Nm/h催化干气PSA氢气提浓装置《合同技

b)*******************

提供的地质气象条件。

术附件》

二、装置概况

2.1装置规模

变压吸附(PSA氢提纯装置设计原料为:

催化干气。

装置设计的公称规模为:

处理原料气4000Nm3/h。

装置生产方式为:

连续操作,设计年开工时数为8000小时。

装置负荷弹性为:

30-110%。

2.2生产方案

本装置以催化干气为原料,采用变压吸附技术,通过利用吸附剂的选择吸附,

次将原料气中的除氢以外的杂质吸附掉,直接分离出纯度大于99.99%的产品氢气,送

出界区。

2.3设计界区

2.3.1界区示意图(见装置设备平面布置图)

2.3.2界区边界条件表

名称

介质

流量

压力MPa

温度c

输送方式

管道规格

接口位置

备注

原料

催化干气

3

4000Nm/h

0.5

40

管道

DN150,4A2

管廊上,界区外1米

来自催

化

产品

氢气

1466.57Nm3/h

0.45

常温

管道

DN100,4A9

同上

去氢管网

副产品

解吸气

2533.43Nm3/h

0.02

40

管道

DN250,2A4

同上

出界区

排液

含油污水

少量

0.01

常温

管道

DN40,1A2

界区外

1米

去含油污水总管

放空

可燃气体

最大

40000NmT/h

0.04

常温

管道

DN150,2A4

界区外

1米

去火炬管网

公用工程

净化风

10N^h

0.3

常温

管道

DN40,1X2

管廊上,界区外1米

仪表、阀门用

氮气

lOOONm3/次

0.5

常温

管道

DN50,2A2

界区外

1米

置换用

冷却水上水

30t/h

0.4

32

管道

DN80,1A2

界区外

1米

冷却用

冷却水回水

30t/h

0.25

40

管道

DN80,1A2

界区外

1米

冷却用

低压蒸汽

0.2t/h

0.50

130

管道

DN40,2A3

界区外

1米

伴热用

2.4设计范围

变压吸附(PSA)装置的设计范围包括催化尾气和加氢尾氢进PSA单元至产品氢及

解吸气出PSA界区部分的工艺设备、电气仪表及公用工程等的设计。

2.5设计原则

a)严格遵守国家、中石化总公司、部及院各级现行标准规范,结合装置地理位置

条件,精心设计,保证质量。

b)在环境保护、建筑防火、劳动安全卫生等方面,严格执行国家及地区的有关法规。

2.6工艺流程特点在充分考虑原料气条件以及用户的实际情况和需求后,为用户确定的工艺流程、配套的工艺设备及软件技术有如下的技术特点:

☆变压吸附部分采用8-3-3VPSA工艺技术,具有如下优点:

⑴.采用多塔同时吸附的VPSA流程,吸附剂利用率高;

⑵.均压次数多,且再生过程无需用氢气吹扫,因而在原料气氢含量不足50%,压力只有0.5MPa的情况下也能获得较高回收率;

(3).真空时间长并且连续,真空泵能量利用充分,吸附剂再生效果好;

☆8-3-3VPSA流程的解吸气控制系统采用了先进的两级缓冲调节系统,解吸气的热值、压力和流量更稳定,更有利于解吸气的压缩。

☆本装置先进的PSA专用软件在某个吸附塔出现故障时,可自动无扰动地将故障塔切除,转入7塔、6塔、5塔、四塔操作。

因而大大地提高了装置运行的可靠性。

☆本装置先进的PSA专用软件可实现自动优化功能,即在原料气处理量和纯度发生变化时,可自动调整吸附时间,在保证产品纯度合格情况下尽可能提高氢气回收率。

☆本装置的吸附剂采用密相装填技术,可进一步减小床层死空间,提高氢气回收率。

第二节工艺

一、生产流程

1.1流程示意图

见装置工艺PFD图:

SP060J020—01

1.2工艺原理

吸附:

当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。

具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体或液体)称为吸附质。

吸附按其性质的不同可分为四大类,即:

化学吸附、活性吸附、毛细管凝缩和物理吸附。

PSA制氢装置中的吸附主要为物理吸附。

物理吸附是指依靠吸附剂与吸附质分子间的分子力(包括范德华力和电磁力)进行的吸附。

其特点是:

吸附过程没有化学反应,吸附过程进行的极快,参与吸附的各相物质间的动态平衡在瞬间即可完成,这种吸附是完全可逆的。

变压吸附氢提纯工艺过程之所以得以实现是由于吸附剂在这种物理吸附中所具有的两个性质:

一是对不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降。

利用吸附剂的第一个性质,可实现对含氢气源中杂质组分的优先吸附而使氢气得以提纯;利用吸附剂的第二个性质,可实现吸附剂在低温、高压下吸附而在高温、低压下解吸再生,从而构成吸附剂的吸附与再生循环,达到连续分离提纯氢气的目的。

吸附剂:

工业PSA-H2装置所选用的吸附剂都是具有较大比表面积的固体颗粒,

主要有:

活性氧化铝类、活性炭类、硅胶类和分子筛类。

吸附剂最重要的物理特征包括孔容积、孔径分布、表面积和表面性质等。

不同的吸附剂由于有不同的孔隙大小分布、不同的比表面积和不同的表面性质,因而对混合气体中的各组分具有不同的吸附能力和吸附容量。

正是吸附剂所具有的这种:

吸附杂质组分的能力远强于吸附氢气能力的特性,使我们可以将混合气体中的氢气提纯。

吸附剂对各种气体的吸附性能主要是通过实验测定的吸附等温线来评价的。

优良的吸附性能和较大的吸附容量是实现吸附分离的基本条件。

同时,要在工业上实现有效的分离,还必须考虑吸附剂对各组分的分离系数应尽可能大。

所谓分离系数是指:

在达到吸附平衡时,(弱吸附组分在吸附床死空间中残余量/弱吸附组分在吸附床中的总量)与(强吸附组分在吸附床死空间中残余量/强吸

附组分在吸附床中的总量)之比。

分离系数越大,分离越容易。

一般而言,变压吸附氢提纯装置中的吸附剂分离系数不宜小于3。

另外,在工业变压吸附过程中还应考虑吸附与解吸间的矛盾。

一般而言,吸附越容易则解吸越困难。

如对于C5、C6等强吸附质,就应选择吸附能力相对较弱的吸附剂如硅胶等,以使吸附容量适当而解吸较容易;而对于N2、O2、CO等弱吸附质,就

应选择吸附能力相对较强的吸附剂如分子筛、co专用吸附剂等,以使吸附容量更大、分离系数更高。

此外,在吸附过程中,由于吸附床内压力是不断变化的,因而吸附剂还应有足够的强度和抗磨性。

在变压吸附氢提纯装置常用的几种吸附剂中,活性氧化铝类属于对水有强亲和力的固体,一般采用三水合铝或三水铝矿的热脱水或热活化法制备,主要用于气体的干燥。

硅胶类吸附剂属于一种合成的无定形二氧化硅,它是胶态二氧化硅球形粒子的刚性连续网络,一般是由硅酸钠溶液和无机酸混合来制备的,硅胶不仅对水有极强的亲和力,而且对烃类和C02等组分也有较强的吸附能力。

活性炭类吸附剂的特点是:

其表面所具有的氧化物基团和无机物杂质使表面性质表现为弱极性或无极性,加上活性炭所具有的特别大的内表面积,使得活性炭成为一种能大量吸附多种弱极性和非极性有机分子的优良吸附剂。

沸石分子筛类吸附剂是一种含碱土元素的结晶态偏硅铝酸盐,属于强极性吸附剂,有着非常一致的孔径结构,和极强的吸附选择性。

对于组成复杂的气源,在实际应用中常常需要多种吸附剂,按吸附性能依次分层装填组成复合吸附床,才能达到分离所需产品组分的目的。

吸附平衡:

吸附平衡是指在一定的温度和压力下,吸附剂与吸附质充分接触,最后吸附质在两相中的分布达到平衡的过程。

在实际的吸附过程中,吸附质分子会不断地碰撞吸附剂表面并被吸附剂表面的分子引力束缚在吸附相中;同时吸附相中的吸附质分子又会不断地从吸附剂分子或其它吸附质分子得到能量,从而克服分子引力离开吸附相;当一定时间内进入吸附相的分子数和离开吸附相的分子数相等时,吸附过程就达到了平衡。

在一定的温度和压力下,对于相同的吸附剂和吸附质,该动态平衡吸附量是一个定值。

在压力高时,由于单位时间内撞击到吸附剂表面的气体分子数多,因而压力越高动态平衡吸附容量也就越大;在温度高时,由于气体分子的动能大,能被吸附剂表面分子引力束缚的分子就少,因而温度越高平衡吸附容量也就越小。

我们用不同温度下的吸附等温线来描述这一关系,如下图:

从上图的BtC和A-D可以看出:

在压力一定时,随着温度的升高吸附容量逐渐减小。

吸附剂的这段特性正是变温吸附(TSA工艺所利用的特性。

从上图的B-A可以看出:

在温度一定时,随着压力的升高吸附容量逐渐增大;

变压吸附过程正是利用上图中吸附剂在A-B段的特性来实现吸附与解吸的。

吸附剂在常温高压(即A点)下大量吸附原料气中除氢以外的杂质组分,然后降低杂质的分压(到B点)使各种杂质得以解吸。

解吸:

在吸附剂上被吸附杂质的解吸通常有两种方式:

①通过加热吸附剂床层,提高被吸附杂质的动能,使得被吸附的杂质分子不断从吸附剂表面逸出而解吸,变温吸附即属于此方式•②通过降低倍吸附杂质的分压,使得被吸附的杂质分子不断从吸附剂表面逸出而解吸,变压吸附(VPSA,PSA)即属于此方式。

在实际工业应用中一般依据气源的组成、压力及产品技术指标要求的不同来选择

PSATSA或PSA+TSA:

艺。

变温吸附法的循环周期长、投资较大,但再生彻底,通常用于微量杂质或难解吸杂质的净化;变压吸附的循环周期短,吸附剂利用率高,吸附剂用量相对较少,不需要外加换热设备,被广泛用于大气量多组分气体的分离与纯化。

但通常在PSA工艺中吸附剂床层压力即使降至常压,被吸附的杂质也不能完全解

吸,这时可采用两种方法使吸附剂完全再生:

一种是用产品气对床层进行“冲洗”,将较难解吸的杂质冲洗下来,其优点是在常压下即可完成,不再增加任何设备,但缺点是会损失产品气体,降低产品气的收率;另一种是利用抽真空的办法进行再生,使较难解吸的杂质在负压下强行解吸下来,这就是通常所说的真空变压吸附(Vacuum

PressureSwingAbsorption,缩写为VPSA。

VPSAX艺的优点是再生效果好,产品收率高,但缺点是需要增加真空泵。

实际采用何种流程需要根据具体的原料气组成、流量、用户对回收率、投资和装置占地面积等的要求而灵活确定。

对于从催化干气中提纯H2的变压吸附装置,由于原料气的压力较低,氢气含量较低,原料气中的杂质含量高且组分非常复杂,因而采用低压吸附、抽真空方式进行吸附剂再生更为合理,这样的流程好处有:

A、吸附压力低,无须对大量的杂质组分升压,因此能耗低。

B、真空再生,可保证重组分的再生效果。

C、再生时无需消耗氢气,才能保证使用低氢含量原料气时的氢气产量。

所以,本装置采用抽真空再生的8-3-3VPSA流程。

其核心为总共8台吸附塔,3塔同时吸附,包括3次连续均压回收氢气过程,真空再生过程连续。

二、流程简述:

来自界区外的催化干气,压力为0.5MPa(G)、温度40C。

进入PSA氢提纯界区后,进入由八个吸附塔组成的PSA装置,其中三个吸附塔始终处于同时进料吸附的状态,其工艺过程由吸附、三次均压降压、逆放、抽真空、三次均压升压和产品最终升压等步骤组成。

PSA装置的具体工作过程如下:

(以一个吸附塔为例说明其过程)

1)吸附过程

原料气自塔底进入吸附塔(T101A〜H)中正处于吸附工况的两台塔,在吸附剂选择吸附的条件下一次性除去氢以外的绝大部分杂质,获得纯度大于99.99%的氢气,从塔顶排出送出界区。

当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段某一位置时,停止吸附,转入再生过程。

2)一均降压过程。

吸附结束后,关闭XV-101AXV-102A塔T101A停止进原料,通过程控阀XV-103AXV-103E与刚完成二均升步骤的E塔相连进行均压,这时塔T101A死空间内的高压氢气均入塔T101E得以回收,直到两塔的压力基本相等时,结束一均降过程。

3)二均降压过程。

一均降压结束后,塔T101A又通过程控阀XV-104AXV-104F进行二均降,这时塔T101A死空间内的高压氢气继续均入塔T10仆得以回收,直到两塔的压力基本相等时,结束二均降过程。

4)三均降压过程。

二均降压结束后,塔T-101A又通过程控阀XV-104AXV-104G与刚完成抽真空步骤的塔T-101G进行均压,这时A塔死空间内的高压氢气就接着均入G塔,得以继续回收。

直到两塔的压力基本相等时,结束三均降压过程。

5)逆放过程

均压过程结束后,塔T-101A压力已降至0.05MPa.G左右,这时,杂质已开始从吸附剂中解吸出来,于是打开逆放程控阀XV-105A逆着吸附方向将吸附塔压力降至

0.02MPa.G左右。

逆放出的解吸气被送入逆放气缓冲罐V-102。

6抽真空过程逆着吸附方向,通过抽真空对吸附塔进行再生进一步降低被吸附组分的分压,使其从吸附剂中完全解吸出来。

7)三均升压过程。

冲洗过程结束后,塔T-101A通过程控阀XV-104A,XV-104C与刚完成二均降压步骤的C塔相连进行均压升压,这时C塔死空间内的高压氢气就流入A塔被回收,同时A塔压力得以上升,直到两塔压力基本相等。

8)二均升压过程。

三均升压过程结束后,塔T-101A通过程控阀XV-104AXV-104D与T-101D进行均压升压,这时T-101A(D)中的高压氢气就流入塔T-101D(A)被回收,同时塔T-101A压力得以继续上升,直到两塔压力基本相等。

9)一均升压过程。

二均升压过程结束后,塔T-101A通过程控阀XV-103AXV-104E与刚完成吸附步骤的塔T-101E进行均压升压,回收塔T-101E死空间内的高压氢气,同时塔T-101A压力得以继续上升,直到两塔压力基本相等。

三次均压升的过程,不仅可以回收其他吸附塔内死空间氢气,提高氢气的回收率,

而且也是逐渐提高吸附塔压力,使吸附塔在无压力波动的情况下切换到吸附状态。

10产品气升压过程

经连续三次均压升压过程后,塔T-101A压力已升至0.35MPa.G左右,这时通过程控阀XV-103AXV-107以及调节阀HV-101用产品氢对吸附塔进行最后的升压,直到使其达到吸附压力。

经过以上步骤后,A塔的吸附剂得到了完全再生,同时又重新达到了吸附压力,因而已可无扰动地转入下一次吸附。

其他各吸附塔的工作过程与塔T-101A完全相同,只是在时间上互相错开吸附时间的三分之一,8个塔交替吸附即可实现连续分离提纯氢气的目的。

PSA单元工艺步序表:

时序

吸附塔

流程8-3-3VPSA流程时序表

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

T101A

A

A

A

A

A

A

E1D

E2D

E3D

D

V

V

E3R

E2R

E1R

FR

T101B

E1R

FR

A

A

A

A

A

A

E1D

E2D

E3D

D

V

V

E3R

E2R

T101C

E3R

E2R

E1R

FR

A

A

A

A

A

A

E1D

E2D

E3D

D

V

V

T101D

V

V

E3R

E2R

E1R

FR

A

A

A

A

A

A

E1D

E2D

E3D

D

T101E

E3D

D

V

V

E3R

E2R

E1R

FR

A

A

A

A

A

A

E1D

E2D

T101F

E1D

E2D

E3D

D

V

V

E3R

E2R

E1R

FR

A

A

A

A

A

A

T101G

A

A

E1D

E2D

E3D

D

V

V

E3R

E2R

E1R

FR

A

A

A

A

T101H

A

A

A

A

E1D

E2D

E3D

D

V

V

E3R

E2R

E1R

FR

A

A

说明:

A:

吸附E1D〜E3D1〜3次均压降压

D:

逆放E1R〜E3R1〜3次均压升压V:

抽真空FR:

产品升压

三、主要操作条件

序号

步序

操作压力

温度

1

吸附(A)

0.5

常温

3

一均降压(E1D

0.5—0.355

常温

4

二均降压(E2D

0.355一0.21

常温

5

三均降压(E3D

0.21—0.065

常温

6

逆放(D)

0.065-0.02

常温

7

抽真空(V

0.02P.08

常温

8

三均升压(E3R

-0.08-0.065

常温

9

二均升压(E2R

0.065-0.21

常温

10

一均升压(E1R

0.21-0:

355

常温

11

产品气升压(FR)

0.355F.5

常温

四、吸附塔压力变化

吸附塔压力变化曲线

五、原料及产品的主要技术规格

4.1原料性质

4.1.1变压吸附氢提纯装置的原料气为4000Nmh催化干气其性质及规格如下:

温度:

40E

压力:

0.5MPa(G)

组分:

组分

Kg/h

Wt%

Nnr/h

Mol%

H2

154.04

5.74

1725.2

43.13

CH4

581.43

21.67

814.0

20.35

C2H4

355.00

13.23

284.0

7.10

C2H6

523.93

19.52

391.2

9.78

C3

51.07

1.90

26.0

0.65

C4

48.68

1.81

18.8

0.47

C5

63

2.35

19.6

0.49

N2

906.5

33.78

725.2

18.13

合计

2683.65

100

4000

100

4.2产品规格:

4.2.1产品氢气规格:

温度:

40r

压力:

0.45MPa(G)

流量:

1466.57NnVh

组分:

V%

14

99.99

0.01

刀

100.00

422付产品:

解吸气

温度:

40r

压力:

0.02MPa(G)

流量:

2533.43Nm3/h

组成:

组分

V%

H2

10.02

CH4

32.07

C2H4

11.19

C2H6

15,42

C3

1.03

C4

0.74

C5

0.77

N2

28.62

合计

100

六、物料平衡表

物料名称

原料气

产品氢气

解吸气

组成

Nnr/h

mol%

Nn3/h

Mol%

Nmh

mol%

H2

1725.2

43.13

1466.42

99.99

258.78

10.02

CH4

814.0

20.35

814.0

32.07

C2H4

284.0

7.10

284.0

11.19

C2H6

391.2

9.78

391.2

15,42

C3

26.0

0.65

26.0

1.03

C4

18.8

0.47

18.8

0.74

C5

19.6

0.49

19.6

0.77

N2

725.2

18.13

0.15

0.01

725.05

28.62

合计

2683.65

100

1466.57

100

2533.43

100

七、附图附表

5.1

工艺管道仪表流程图图例、

代号说明SP0601-020-00

5.2

工艺原则流程图(PFD

SP0601-020-01

5.3

工艺管道、仪表流程图(

PID)SP0601-020-02

5.4

工艺设备一览表

HB01-02

5.5

管线表

HB01-03

5.6

安全阀计算汇总表

HB01-04

5.7

非标设备条件表

HB01-05/1-4

5.8

自控设计条件表

HB01-06

5.9

调节阀设计条件表

HB01-07

5.10

报警和联锁保护一览表

HB01-08

5.11

顺序控制逻辑表

HB01-09

第二节设备

本工程采用的标准规范

《压力容器安全技术监察规程》(1910版)

《钢制压力容器》一、二、三GB150-98

《钢制管壳式换热器》GB151-98

《钢制压力容器一分析设计标准》JB4732-95

《钢制塔式容器》JB4710-92

设备概况

本装置共有设备13台,其中包括8台疲劳容器

设备分类表

设备类型

数量(台)

材质

备注

罐

3台

碳钢

塔

8台

16MnR

疲劳容器

真空泵

2台

碳钢

三、主要设备介绍

2.1非标设备条件见图表:

HB01-05/1〜4

2.2吸附塔的设计说明

本装置吸附塔(T-101A〜H)为疲劳容器,共8台。

吸附塔内装吸附剂,设计寿命20年,按操作压力在2.5〜-0.08MPa之间交变,循环次数3.5X104次/年进行疲劳设计。

以上疲劳容器设计、制造按JB4732-95《钢制压力容器-分析设计标准》执行<

四、非标设备的设计及制造技术要求详见设备专业设计文件

第四节公用工程

冷却水用量

序号

使用

地点

温度

压力

MPa

夏季用量

冬季用量

用途

备注

正常

t/h

最咼

t/h

正常

t/h

最咼

t/h

1

真空泵P101

32

0.4

20.0

30.0

16.0

24.0

冷却

2

3

合计

20.0

30.0

16.0

24.0

序

号

使用

地点

电压

V

设备数量台

设备容量kW

轴功率

KW

年工作时数

年用电量

104kWh.N

备

注

操作

备用

操作

备用

1

仪表用电

220

4