钢筋台车设计安装措施分解.docx

《钢筋台车设计安装措施分解.docx》由会员分享,可在线阅读,更多相关《钢筋台车设计安装措施分解.docx(12页珍藏版)》请在冰豆网上搜索。

钢筋台车设计安装措施分解

一、工程概况

泄洪洞无压隧洞采用一坡到底的形式,洞长1077.50m,纵坡坡比i=0.1039,断面形式为圆拱直墙型,净空断面尺寸为14.00m~16.00m×18.00m~20.00m(宽×高)。

洞身1+037.7~0+025段使用钢筋台车进行衬砌混凝土钢筋制安,该段混凝土衬砌共有三种断面:

1+037.7~0+150段断面尺寸为14m×18m,0+120~0+025段断面尺寸为14m×20m,0+150~0+120段为渐变段。

二、台车结构设计

2.1结构设计

钢筋台车主体结构采用20a工字钢与DN159钢管组合。

台车底部设有行走机构,采用20a工字钢做立柱支撑于行走机构上,立柱上部布置20a工字钢横梁,横梁两端设置20a工字钢斜撑,形成台车受力门架结构;上部采用DN159钢管与门架结构焊接加高台车形成台车主体;采用DN80、DN50钢管与台车主体焊接形成工作面。

钢筋台车下部预留9m×6m(宽×高)的施工通道,通道上部平台满铺竹条板,底部挂设安全防护网。

两侧均设置钢筋爬梯,爬梯骨架及梯步采用φ25钢筋焊制,爬梯宽60cm,梯步间距30cm。

爬梯扶手采用Φ25钢筋焊制,扶手高60cm。

每层操作平台两段头及外侧设置安全护栏,护栏立柱采用Φ25钢筋、栏杆采用25Φ钢筋焊制,护栏高90cm,立杆间距1.5m。

具体台车结构详见《泄洪洞钢筋台车加工示意图》。

2.2焊接要求

钢筋台车的焊接主要是型钢与型钢之间、钢管与钢管之间及钢管与钢筋之间的焊接。

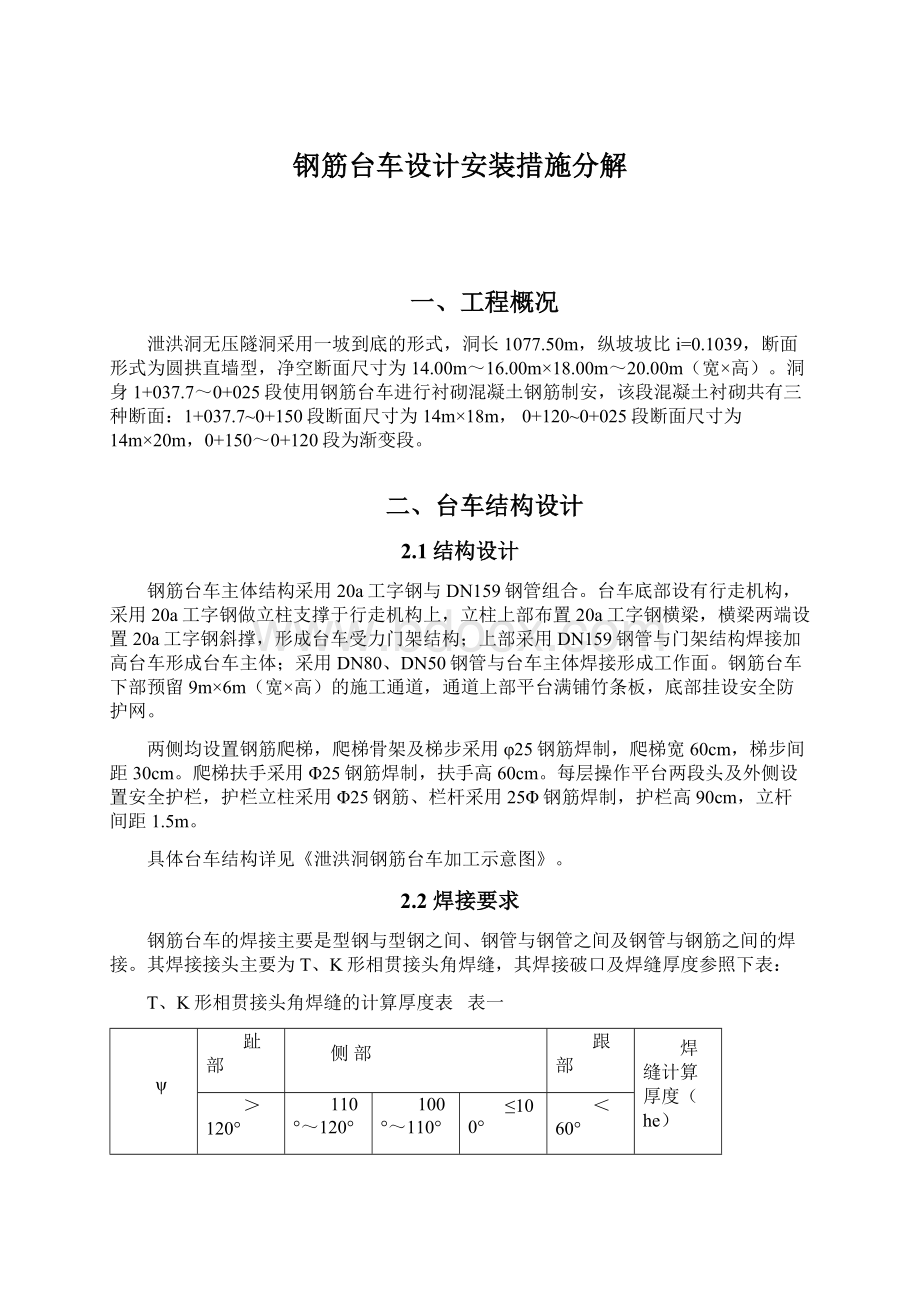

其焊接接头主要为T、K形相贯接头角焊缝,其焊接破口及焊缝厚度参照下表:

T、K形相贯接头角焊缝的计算厚度表表一

ψ

趾部

侧部

跟部

焊缝计算厚度(he)

>120°

110°~120°

100°~110°

≤100°

<60°

最小hf

支管端部切斜tb

1.2tb

1.1tb

tb

1.5tb

0.7tb

支管端部切斜1.4tb

1.8tb

1.6tb

1.4tb

1.5tb

tb

支管端部整个切斜60°~90°破口

2.0tb

1.75tb

1.5tb

1.5tb或1.4tb+Z取较大值

1.07tb

备注:

1、he-表示焊缝厚度;tb-表示侧管壁厚;ψ-表示接头角度;Z-表示焊缝厚度折减值。

2、低碳钢(σ≤280MPa)圆钢,要求焊缝与管材超强匹配的弹性工作应力设计时he=0.7tb;要求焊缝与管材等强匹配的极限强度设计时he=1.0tb;

3、其它各种情况he=tc或he=1.07tb中较小值(tc为主管壁厚)

钢筋焊接时,焊接操作严格按施工规范进行,其焊缝高度应为被焊接钢筋直径的0.25倍,且不小于4mm,焊缝的宽度应为被焊钢筋直径的0.7倍,且不小于10mm,当钢筋与钢管焊接时,焊缝高度应为被焊接钢筋的0.35倍,且不小于6mm,焊缝宽度应为被焊接钢筋直径的0.5倍,且不小于8mm。

钢筋搭接焊搭接长度要求:

单面焊时不小于10d,双面焊时不小于5d。

钢管及钢筋焊接时焊缝焊接必须饱满无砂眼,焊接表面应均匀、平顺、无裂缝、夹碴、明显咬肉、凹陷、焊瘤和气孔等缺陷,必须保证焊接长度,不得损伤钢管与钢筋,每一部位焊接完后需清除焊碴。

三、台车组装方案

3.1场地准备

(1)组装场地在泄洪洞内2#施工支洞上游1+022.5~0+900段,场地需平整,沿隧洞纵向平整72m左右的轨道铺设长度,供钢筋作业台车安装;

(2)在铺设轨道处,地基应进行压实处理,并浇筑混凝土支墩;

(3)部件在综合加工厂制作完成后用自卸汽车运至洞内,采用汽车吊进行吊装;

3.2组装步骤

行走装置→20a工字钢A组件→φ159钢管B组件→φ159钢管C组件→φ80钢管D组件→爬梯→操作平台→栏杆、扶手→通道安全防护

四、台车受力计算

为保证钢筋台车的结构稳定、运行安全,针对台车容易受到破坏的部位,进行荷载分析,并对工作平台进行抗弯稳定验算。

4.1设计荷载

(1)配件A自重:

G1=4797.32kg=47973.2N;

(2)配件B自重:

G2=6109kg=61090N;

(3)配件C自重:

G3=3151kg=31510N;

(4)配件D自重:

G4=1236kg=12360N;

(5)杆件总自重:

G5=4960kg=49600N;

(6)DN50钢管重量:

G6=634.8kg=6348N;

(7)竹条板重量:

G7=500kg=5000N;

(8)操作人员自重:

G8=500kg=5000N;

(9)其他施工荷载:

q9=300kg=3000N;

4.2受力计算

钢筋台车上部静荷载主要作用于I20a工字钢横梁、立柱,动荷载主要作用于操作平台DN80钢管骨架,此三个部位最容易受到破坏,如果此三个部位受力满足要求则台车整体结构满足要求。

所以,取主体结构中横梁I20a工字钢横梁、立柱及作操作平台DN80钢管骨架为计算模型。

4.2.1I20a工字钢横梁稳定验算

将横梁上部荷载均视为均布荷载,垂直作用于中部横梁I20a工字钢上。

(1)恒载计算:

q恒=(G2+G3+G4+G5+G6+G7)

=(61090+31510+12360+49600+6348+5000)N

=165908N

(2)活载计算:

q活=(G8+q9)=(5000+3000)kg=8000N

(3)总荷载计算:

恒载的分项系数取1.2,活载的分项系数取1.4,则作用在钢梁上的总荷载为:

q=q恒×1.2+q活×1.4=165908×1.2+8000×1.4=210289.6N。

(一)I20a工字钢相关技术参数:

①截面积A=35.55cm2;

②理论重量=27.91kg/m;

③惯性矩Ix=2369cm4,Iy=157.9cm4;

④截面模量Wx=236.9cm3,Wy=31.6cm3;

⑤弹性模量E=206000N/mm2;

⑥截面矩S=136.1cm3;

7回转半径:

ix=81.6mm,iy=21.1mm;

(二)荷载计算

作用在单根I20a工字钢横梁上的均布荷载:

Q=210298.6N/9.5m/5=4427N/m,其力学计算模型如下:

由上图可知,I20a工字横梁的力学计算模型为多跨超静定梁,根据超静定梁的受力特点,其弯矩图计算如下:

根据以上弯矩图可知,I20a工字横梁的最大弯矩发生在跨中部位,最大弯矩为:

,最大剪力为:

。

(1)抗弯验算:

式中:

γx——截面塑形发展系数,工字形钢γx=1.05,γy=1.2;

F——钢材的抗弯设计强度值;

满足要求。

(2)抗剪验算:

式中:

——剪力;

——剪力计算处以上毛截面积对中和轴的面积矩;

I——梁的毛截面惯性矩;

tw——腹板厚7.0mm;

fv——钢材的抗剪强度设计值;

满足要求。

(3)稳定验算:

式中:

——整体稳定系数;

Wx——毛截面抵抗矩;

f——钢材的抗弯强度;

满足要求。

(4)挠度验算:

根据结构挠度计算,只需要计算中部一跨梁的挠度符合要求,则整个梁挠度符合要求。

取最大均布荷载计算,中部3.66m工字钢梁由宽2.25m范围内上部所有均布荷载为

引起的挠度:

对比总挠度:

满足要求。

4.2.2竖向力作用下I20a立柱稳定验算

1)受力分析

立柱主要承受横梁及其上部所有荷载,均视为均布荷载计算,每根横梁下部各设置2根立柱,则作用在单根立柱上的荷载为(恒载的分项系数取1.2):

单根横梁上均布荷载:

Q=4427N/m

单个配件A自重:

G1/5=47973.2N/5=9594.6N

立柱轴心力:

立柱端部弯矩:

(2)强度验算

式中:

N——轴心力

A——净截面面积

f——抗压强度

满足要求。

(3)抗弯验算

式中:

γx——截面塑形发展系数,圆形钢γx=1.05,γy=1.2;

F——钢材的抗弯设计强度值;

满足要求。

(4)稳定验算

轴心力作用下稳定验算:

式中:

N——计算立杆段的轴向力设计值

——轴心受压构件的稳定系数

——长细比,

;

L——计算长度

i——截面回转半径

A——立杆的截面面积

f——钢材的抗弯强度设计值

根据λ,查表得

=0.820

满足要求。

(5)弯矩作用下的稳定验算:

式中:

——整体稳定系数,此处取0.61;

Wx——毛截面抵抗矩;

f——钢材的抗弯强度;

满足要求。

4.2.3操作平台DN80钢管骨架抗弯验算

(一)单根DN80钢管上部荷载

(1)φ16钢筋网片重量:

q1=94.8kg=948N;

(2)单个配件D自重:

q2=G4/40=12360N/40=309N;

(3)电焊机自重:

q3=50kg=500N

(4)安装操作人员自重:

q4=250kg=2500N;

(5)其他施工荷载:

q1,=100kg=1000N;

(二)荷载计算

(1)恒载计算:

q恒=(q1+q2+q3)=(948+309+500)N=1757N

(2)活载计算:

q活=(q4+q1,)=(2500+1000)kg=3500N

(3)总荷载计算:

恒载的分项系数取1.2,活载的分项系数取1.4,将DN80钢管上部荷载均视为均布荷载,垂直作用在DN80钢管上,则作用在单根钢管上的均布荷载为:

q=(q

×1.2+q

×1.4)/L=(1757×1.2+3500×1.4)/2=3529N/m。

最大弯矩:

最大剪力:

(4)抗弯验算

式中:

γx——截面塑形发展系数,槽钢γx=1.05,γy=1.2,Wx=40.774cm3;

F——钢材的抗弯设计强度值;

满足要求。

(5)抗剪验算

式中:

——剪力;

I——梁的毛截面惯性矩;

fv——钢材的抗剪强度设计值,取125MPa;

满足要求。

为了确保结构的稳定性,在操作平台下部增设DN80钢管斜撑,水平距离2.25m,详见《泄洪洞钢筋台车加工示意图》。

五、质量保证措施

1、开工前,由技术负责人向安装施工人员进行全面的技术交底。

2、用作天锚的系统锚杆必须做无损检测及拉拔实验,确认合格后方可用于吊装。

3、安装过程中,严格按施工设计图纸及有关技术要求进行施工。

每道工序严格执行施工质量“三检制”,前道工序质检合格后,方可开始下一道工序。

4、在施工过程中,做好的施工记录和质量检验数据,以便有可行的验收依据。

5、在施工过程中,应及时检查构件的尺寸变形。

如果发现质量隐患,应及时进行处理。

六、安全文明施工措施

通过对安装作业的全过程进行严格的安全控制,杜绝安全事故的发生,确保台车安装作业安全。

特制定如下安全保证措施,并在具体安装作业过程中切实执行:

1、开工前,针对安装施工的具体情况,对所有参与施工人员进行安全、文明施工教育和技术及安全交底,使每个人明确自己所在岗位存在的安全隐患,以及应对隐患的采取的措施与方法。

指定专人负责安全、文明施工工作。

2、所有用于吊装设备的吊点在使用前,必须按要求做负载试验。

3、钢筋台车吊装时,必须由专门的专业人员指挥,指挥信号清晰、明确、无误。

吊装每个部件前,必须检查其构件间连接是否牢固,钢丝绳的拴法与连接是否可靠。

4、施工人员进入工作区必须配戴安全帽,非安装人员未经允许不得进入工作区。

5、设备应由熟悉操作规程的专人操作,无证人员不得驾驶吊车等起重设备。

6、电工、焊工等特殊工种人员必须持证上岗,对氧气、乙炔等化工危险易燃易爆材料的使用、运输及保管制定相应的规程,并严格执行,杜绝事故发生。

。

7、挖掘机、导链吊装过程中,下面不得站人,旁边必须有专人指挥。

8、吊具、安全用具使用前后,仔细检查是否完好,随时保证其安全可靠。

9、台车操作部位需设置防护网,确保做到安全防护。

10、禁止移动台车时在台车上进行作业,需确保无施工人员在台车上工作。

11、现场指挥人员要带上哨子,危险时要及时吹哨。

12、相关操作人员在操作台车前必须培训,了解台车工作过程和操作程序,在制作方安装人员协助下,弄清大致结构。

13、严禁在台车上任意跨越,作业人员需带安全带作业。

14、严禁在台车上悬挂任何无关物品,尤其是台车设置的电器装置处,不得放置一些杂物。

15、施工期间有车辆从台车下面通过时,应注意行使速度及拐弯半径。

现场有专门交通疏导人员对车辆进行指挥,严防车辆撞击台车。

16、吊装前根据吊物的重量选用的吊装设施应合理布置并经计算,保证足够的安全系数。

吊装过程中,应专人指挥,整个过程应缓慢进行,在不同部位有专人监护,保证设备平稳吊装,不与周围物体碰撞,确保设备吊装安全。

吊装就位后,在确认已落实或已可靠固定后,才允许摘钩。

17、每天施工完成后必须对施工范围内的场地进行清理,并将施工工器具收拾整理并保管好。

18、每次使用天、地锚作业前,需检查天、地锚的变化情况,防止安全隐患存在。

19、在进行施工过程中要保证充足的照明设备,使用安全电压并应设有保护罩。

使用的电缆、电线应有序敷设,不得乱拉乱接。

20、注意文明施工和生产区、生活区的卫生。

材料、设备应整齐、有序放置,废料、垃圾应及时清理,做到工完料清。

七、节能减排措施

.1、施工现场分别设定生产、生活、办公和施工设备的用电控制指标,定期进行计量、核算、对比分析,并有预防与纠正措施。

2、合理安排施工顺序,以减少作业区域的机具数量,相邻作业区充分利用共有的机具资源。

安排施工工艺时,应优先考虑耗用电能的或其它能耗较少的施工工艺。

3、根据施工进度、库存情况等合理安排材料的采购、进场时间和批次,减少库存。

4、材料运输工具适宜,装卸方法得当,防止损坏和遗失。

根据现场平面布置情况就近卸载,避免和减少二次搬运。