有关换热设计.docx

《有关换热设计.docx》由会员分享,可在线阅读,更多相关《有关换热设计.docx(14页珍藏版)》请在冰豆网上搜索。

有关换热设计

10、管箱

(1)管箱筒节的长度:

要满足管箱最小内侧深度的要求,不受GB150最小筒节长度300mm的要求限制。

2)管箱的最小内侧深度:

①轴向开口的单管程管箱,开口中心处的最小深度应不小于接管内直径的1/3;

②多程管箱的内侧深度应保证两程之间的最小流通面积不小于每程换热管流通面积的1.3倍;当操作允许时,也可等于每程换热管的流通面积。

3)分程隔板:

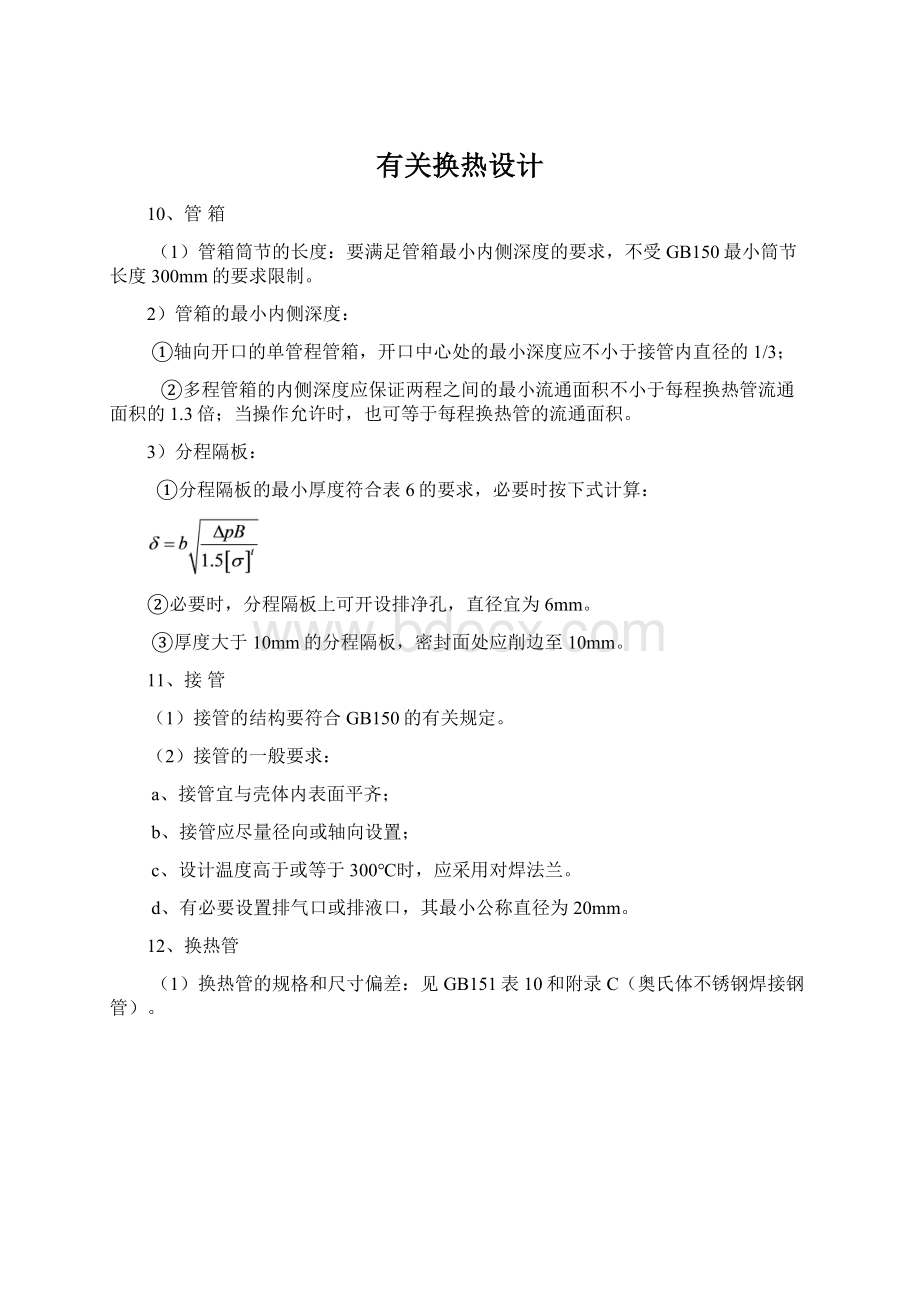

①分程隔板的最小厚度符合表6的要求,必要时按下式计算:

②必要时,分程隔板上可开设排净孔,直径宜为6mm。

③厚度大于10mm的分程隔板,密封面处应削边至10mm。

11、接管

(1)接管的结构要符合GB150的有关规定。

(2)接管的一般要求:

a、接管宜与壳体内表面平齐;

b、接管应尽量径向或轴向设置;

c、设计温度高于或等于300℃时,应采用对焊法兰。

d、有必要设置排气口或排液口,其最小公称直径为20mm。

12、换热管

(1)换热管的规格和尺寸偏差:

见GB151表10和附录C(奥氏体不锈钢焊接钢管)。

说明:

换热管束的分级

1)采用碳素钢、低合金钢冷拔钢管做换热管时,其管束分为Ⅰ、Ⅱ两级(GB/T8163除外)。

Ⅰ级管束:

较高级冷拔管,用在较重要的场合,如无相变传热、易产生振动的场合。

Ⅱ级管束:

普通级冷拔管,用在重沸、冷凝传热、无振动的一般场合。

2)不锈钢、铝及其合金、铜及其合金、钛及其合金管均为高精度、较高精度管,为Ⅰ级管束。

3)由于管束的分级,造成后续设计上的差别:

①管板上管孔直径的差别(表16~21)。

如表16、17给出了碳素钢、低合金钢、不锈钢管Ⅰ、Ⅱ级管束对应的尺寸。

②折流板(或支持板)上管孔直径的差别(表35~40)。

如表35给出了碳素钢、低合金钢、不锈钢管Ⅰ级管束对应的尺寸

③管板上钻孔孔桥宽度的差别(表51~52)。

如表51给出了Ⅰ级管束对应的孔桥宽度尺寸。

2)U形管:

U形管弯管的弯曲半径R应不小于两倍的换热管外径,常用换热管的最小弯曲半径Rmin可按GB151表11选取。

U形弯管段弯曲前的最小壁厚按下式计

其中δ0、δ1分别为弯曲前换热管的最小壁厚和直管段的计算壁厚,mm。

3)换热管的拼接:

换热管如不允许拼接,应在图样上注明。

换热管拼接时,应符合以下要求:

①对接接头应作焊接工艺评定。

试件的数量、尺寸、试验方法按JB4708的规定。

②同一根换热管的对接焊缝,直管不得超过一条;U形管不得超过二条;最短管长不应小于300mm;包括至少50mm直管段的U形弯管段范围内不得有拼接焊缝;

③管端坡口应采用机械方法加工,焊前应清洗干净;

④对口错边量应不超过换热管壁厚的15%,且不大于0.5mm;直线度偏差以不影响顺利穿管为限。

⑤对接后,应按GB151表50作通球试验。

⑥对接接头应进行射线检测,抽查数量应不少于接头总数的10%,且不少于一条,以JB/T4730的Ⅲ级为合格;如有一条不合格,应加倍抽查;再出现不合格时,应100%检查。

⑦对接后的换热管,应逐根进行液压试验,试验压力为设计压力的2倍。

13、管板

(1)管板的有效厚度:

对整体管板而言,是指管程分程隔板槽底部的管板厚度减去下列二者之和:

a、管程腐蚀裕量超出管程分程隔板槽深度的部分;

b、壳程腐蚀裕量与管板在壳程侧的结构开槽深度二者中的较大值。

对复合管板而言,复层可计入有效厚度中,当复层材料强度低于基层时,要相应折减。

(2)管板厚度:

应不小于下列三者之和:

①管板的强度计算厚度或5.6.2规定的最小厚度,取大者;

②壳程腐蚀裕量或结构开槽深度,取大者;

③管程腐蚀裕量或分程隔板槽深度,取大值。

(3)管板的最小厚度:

是满足结构设计和制造要求、不包括腐蚀裕量的厚度。

视换热管胀接和焊接取不同的厚度。

见GB151第5.6.2.1和5.6.2.2条。

4)拼接管板:

①拼接管板的对接接头应进行100%RT或UT检测,按JB/T4730RT检测不低于Ⅱ级,或UT检测中的Ⅰ级合格。

②除不锈钢外,拼接后管板应作消除应力热处理。

(5)关于孔桥宽度:

管板上钻孔孔桥宽度应按管束级别分别按照GB151表51(Ⅰ级管束)和表52(Ⅱ级管束)查取。

当管板厚度值不是表中值时,可按内插方法。

14、布管与分程

(1)换热管的排列形式:

(2)换热管中心距:

宜不小于1.25d0,常用的换热管中心距见GB151表12。

3)布管限定范围:

固定管板式换热器或U形管换热器管束最外层换热管外表面至壳体内壁的最短距离为0.25d0,一般不小于8mm。

浮头式换热器的布管限定圆直径DL见下图。

4)管束分程:

在满足流量和压降的前提下,采用多管程可提高流速,达到强化传热的目的,管程数一般有1、2、4、6、8、10、12等7种,布管原则为:

①应尽可能使各管程的换热管数大致相等;

②在可能的情况下,宜使相邻程间温差不要超过20℃。

③分程隔板槽形状简单,密封面长度较短。

5)分程隔板槽:

a、槽深宜不小于4mm;

b、分程隔板槽的宽度:

碳钢12mm,不锈钢11mm;

c、分程隔板槽拐角处的倒角一般为45°,倒角宽度近似等于分程垫片的圆角半径。

15、换热管与管板的连接:

强度胀接、强度焊接和胀焊结合。

(1)强度胀接:

适用范围

a、设计压力不超过4MPa;

b、设计温度不超过300℃;

c、操作中无剧烈振动,无过大温度变化及无明显的应力腐蚀。

(2)强度焊接:

可适用于本标准规定的设计压力,但不适用于有较大振动及有间隙腐蚀的场合。

结构祥见5.8.3.2。

(3)胀焊结合:

适用于

a、密封性能要求较高的场合;

b、承受振动或疲劳载荷的场合;有间隙腐蚀的场合;

c、采用复合管板的场合。

结构祥见5.8.4.2。

16、管板与壳体的连接

(1)延长部分兼作法兰的管板:

)不兼作法兰的管板:

17、管板计算

(1)力学模型:

承受均布载荷、放置在弹性基础上、且受管孔均匀削弱的当量圆平板。

(2)内力分析图:

详见右图。

3)设计条件的四种危险组合:

如果不能保证ps和pt在任何情况下都能同时作用时,则不允许以壳程压力和管程压力的压力差进行管板设计。

如ps和pt之一为负压时,还应考虑压差的危险组合。

1)不带法兰的管板:

①ps≠0,pt=0,不计膨胀变形差;

②ps≠0,pt=0,同时计入膨胀变形差;

③pt≠0,ps=0,不计膨胀变形差;

④pt≠0,ps=0,同时计入膨胀变形差。

2)其延长部分兼作法兰的管板:

除应考虑以上的组合之外,还应考虑到法兰力矩对管板强度的影响。

(4)管板应力的调整:

在设计中,管板应力超过许用应力后,为使其满足强度要求,可采用两种方法调整厚度。

1)增加管板厚度:

增加管板厚度,可以大大提高管板的抗弯截面模量,有效地降低管板应力,因此一般在压力引起的管板应力超过许用应力时,通常采取增加管板厚度的方法。

2)降低壳体轴向刚度:

由于管束和壳体是刚性连接,当管束与壳壁的温差较大时,在换热管和壳体上将产生很大的轴向热应力,从而使管子产生较大的变形量,出现挠曲现象,使管板应力增加。

这时可采取降低壳体轴向刚度的方法,如设置膨胀节。

管壁壁温tw的计算(附录F):

Ⅰ、热流体侧的壁温计算公式:

Ⅱ、冷流体侧的壁温计算公式:

式中:

Tm、tm—热流体、冷流体的平均温度,℃

Δtm—两种流体平均温度差,℃

一般情况下,取:

当管壁热阻很小,且管壁很薄时,也可按下式进行估算:

两种流体平均温度差:

a、纯逆流或并流:

b、多程换热器:

流体的平均温度:

Ⅰ、液体的平均温度(过渡流及湍流阶段):

Ⅱ、液体(层流阶段)和气体的平均温度:

有的参考书中还给出以下壁温计算公式:

Ⅰ、热流体在管外、冷流体在管内的壁温公式:

Ⅱ、热流体在管内、冷流体在管外的壁温公式:

式中:

Tm、tm—热流体、冷流体的平均温度,℃

Δtm—两种流体平均温度差,℃