05 第五章 退火与精整.docx

《05 第五章 退火与精整.docx》由会员分享,可在线阅读,更多相关《05 第五章 退火与精整.docx(39页珍藏版)》请在冰豆网上搜索。

05第五章退火与精整

第五章退火与精整

一、退火工艺及其操作

253.什么叫退火,冷轧带钢退火的目的是什么?

退火是将带钢加热到一定温度保温后再缓慢冷却的工艺操作。

退火的主要目的是:

(1)降低钢的硬度,消除冷加工硬化,改善钢的性能,恢复钢的塑性变形能力。

(2)消除钢中的残余内应力,稳定组织,防止变形。

(3)均匀钢的组织和化学成分。

退火是冷轧带钢生产中最主要的热处理工序之一。

冷轧中间退火的目的主要是使受到高度冷加工硬化的金属重新软化,对于大多数钢带来说,这种处理基本上是再结晶退火。

冷轧带钢的成品热处理主要也是退火,但根据所生产带钢品种最终性能的不同要求,其退火工艺制度也各不相同。

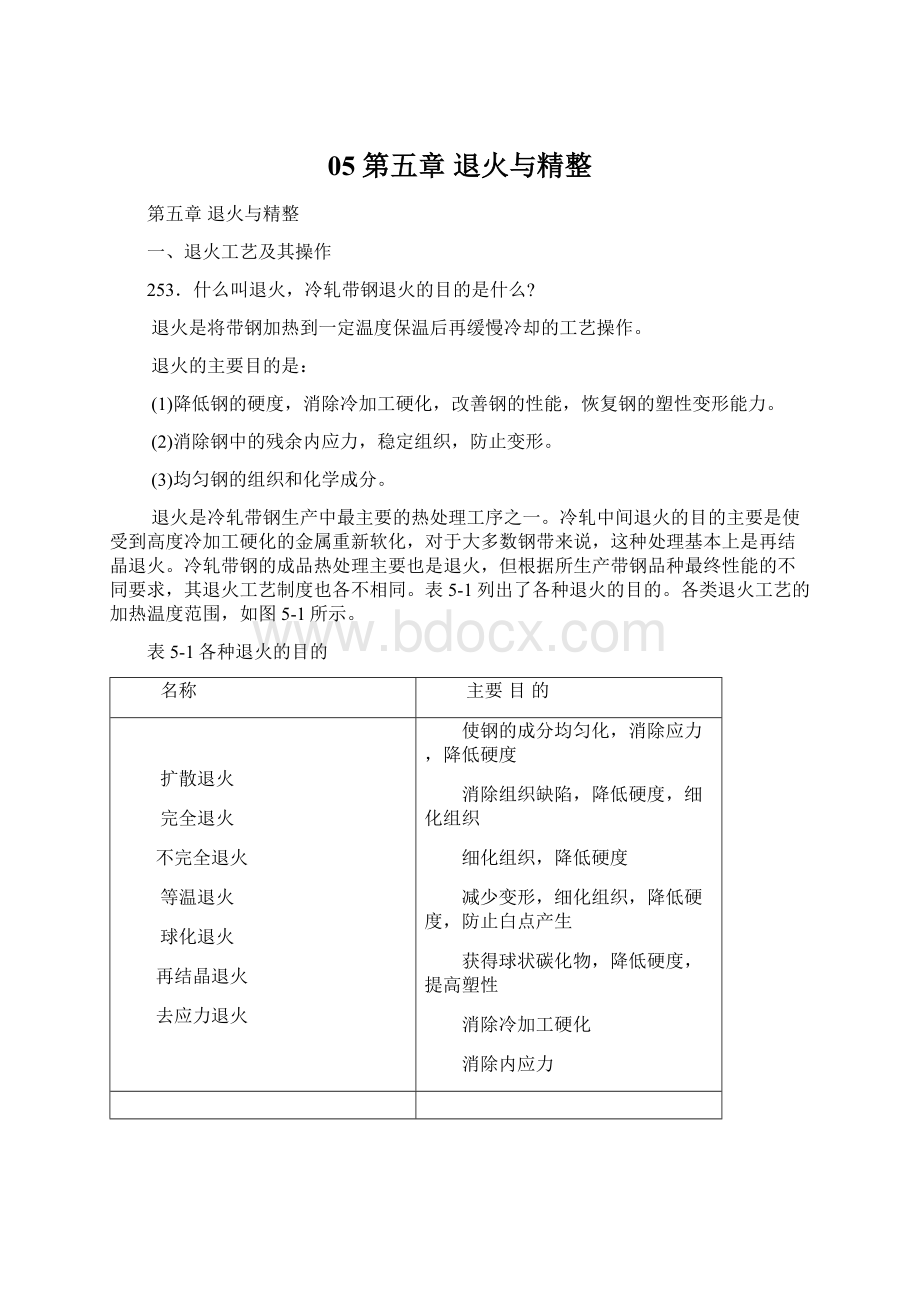

表5-1列出了各种退火的目的。

各类退火工艺的加热温度范围,如图5-1所示。

表5-1各种退火的目的

名称

主要目的

扩散退火

完全退火

不完全退火

等温退火

球化退火

再结晶退火

去应力退火

使钢的成分均匀化,消除应力,降低硬度

消除组织缺陷,降低硬度,细化组织

细化组织,降低硬度

减少变形,细化组织,降低硬度,防止白点产生

获得球状碳化物,降低硬度,提高塑性

消除冷加工硬化

消除内应力

图5-1各类退火工艺的加热温度范围

a-加热温度范围;b-退火工艺曲线

254.什么是氧化和脱碳?

钢的氧化和脱碳的一般原理如下:

炉气中的O2、C02和水与钢中的铁起化学反应,使带钢表面形成一层松脆的氧化皮,其反应如下:

氧化不仅消耗金属,而且使带钢表面硬度不均匀并失去原有精度与表面粗糙度,甚至造成废品,此外还增加消除氧化皮的辅助工序。

炉气中的O2、C02和水除了使钢氧化外,还能和钢中的碳发生化学反应,生成气体,使钢表面碳含量降低,这种现象称为脱碳。

其化学反应如下:

钢的加热温度越高、钢中碳含量越高(特别是含有高含量的硅、钼和铅等元素时),钢便越容易脱碳。

由于钢的脱碳速度大于氧化速度,故在钢的氧化层下面,通常总是存在着一层一定厚度的脱碳层。

脱碳使带钢表面碳含量下降,从而导致表面硬度和耐磨性下降,疲劳强度下降更甚。

预防氧化和脱碳的方法主要有:

(1)炉子采用可控气氛(如氨分解气氛)进行热处理,就可基本上避免钢的氧化和脱碳。

(2)将带钢卷装入箱中,钢卷上覆盖上铁屑和木炭,密封后放在炉内加热。

255.什么是氨分解。

氨分解炉的操作要点是什么?

带钢在一般空气中加热,会产生氧化和脱碳,影响带钢的质量,因此,需采用无氧化、无脱碳的加热方法,即光亮退火。

带钢光亮退火主要在保护气氛下进行退火。

保护气氛采用氨分解气的较多。

氨分解的化学反应式为:

2NH3——N2+3H2,用镍做催化剂,分解反应温度830~900℃。

氨分解保护气体的制备比较简单,利用瓶装的无水液态氨做原料。

液态氨自瓶中流出,通过蒸发器加热汽化后,通人装有催化剂的反应罐内进行分解。

这个反应很容易进行。

氨分解后成为含75%H2及25%N2(体积分数)的氮氢混合气体。

分解要求不高时可降低反应温度。

表5-2中列出了在镍做催化剂的条件下,不同温度时的分解率。

氨分解保护气体的露点可控制在-20℃左右。

露点要求再低时,根据无水液态氨的纯度,用活性胶或铝胶进行脱水干燥。

氨分解气氛在普通处理温度下对钢及钢中的碳都呈惰性。

氨分解的制取流程及成分见表5-3。

表5-2氨的分解率

温度/℃

分解率/%

残余NH3的

体积分数/%

温度/℃

分解率/%

残余NH3的

体积分数/%

200

300

400

500

74.7

97.82

99.52

99.71

25.3

2.18

O.48

O.29

600

700

800

900

99.95

99.98

99.99

99.99

O.05

O.02

O.01

O.01

表5-3氨分解气体的制取流程及成

※补P452中见表

※

氨分解炉操作中应注意以下几点:

(1)由液氨瓶把液氨注人蒸发器内,注意观察液面位置高低,使其保持在规定的高度范围内。

(2)氨分解炉炉温应控制在800~850℃,并应随时注意炉温变化情况。

经常检查分解炉的流量、压力,以及电器、仪表运转等是否正常,并半小时记录一次。

核对使用氨分解气的各个热处理炉流量大小是否正确,应保证气体的正常供应。

(3)液氨输入蒸发器压力应控制在O.2-0.4MPa,分解炉内压力控制在0.05MPa左右。

(4)遇到临时停电或电器故障,应密切注视氨分解炉炉温,当发现炉温下降到750℃以下时,用气的退火炉应停止使用氨分解气体(此时可采取改用氢气瓶或氮气瓶气体的措施)。

(5)氨分解炉停炉时,应先关闭液氨,待蒸发器内液氨逐步蒸发完以后,再关闭电闸。

(6)液氨瓶、氮瓶或氢瓶在使用时注意不要全部用尽,应剩余少量气体。

(7)氨分解设备的各种装置应定期检查(一般每月一次)。

(8)氨分解房内如遇液氨大量溢出,操作人员必须戴上防毒面具(注意应先拉去活性炭容器底部的橡皮塞头),再进行紧急处理(如关闭液氨瓶,堵塞漏气部位等)。

(9)操作人员如因氨气刺激而发生昏倒现象,应立即抢救离开现场。

同时必须用清水不断冲洗其眼部。

256.碳素工具钢怎样进行球化退火,操作中应注意什么?

碳素工具钢钢带卷一般以轧制状态和退火状态交货,显微组织多为粗片状珠光体,甚至有网状渗碳体。

因此,为改善其切削加工性、提高产品质量、防止淬火变形开裂、提高淬火后的性能,碳素工具钢应进行球化退火。

球化退火的主要目的是使钢中片状和网状碳化物转变成球状。

碳素工具钢的球化退火可采用普通退火法和等温退火法。

普通球化退火时,把带钢卷加热到Ac3+(20-30℃),保温较长时间,然后随炉缓慢冷却到500℃以下出炉空冷。

常用工具钢的退火温度列于表5-4,其球化退火工艺曲线如图5-2所示。

表5-4常用碳素工具钢的退火温度

钢种

加热温度/℃

等温温度/℃

硬度HB

T3

T10

T12

9Mn2V

9SiCr

760-780

760-780

760-780

760-780

780-810

680-700

680-700

680-700

680-700

680-720

≤187

≤197

≤207

≤229

≤229

GCrl5

CrWMn

Crl2

Crl2MOV

790-10

780-800

850-870

850-870

700-720

700-720

720-740

720-750

≤229

≤245

≤255

≤255

图5-2碳素工具钢球化退火工艺曲线

a-普通球化退火;6-等温球化退火

b-

球化退火的操作应注意下列问题:

(1)退火时要防止带钢卷脱碳,常用铸铁屑或废渗碳剂装箱退火。

(2)严格控制退火温度。

温度过高,碳化物溶解较多,奥氏体均匀化程度大,将减少或失去球化的核心,退火后易获得片状珠光体;温度过低,原来组织中片状珠光体较难溶解,也不能达到球化的目的。

例如,当9SiCr钢加热到820℃球化退火时,得到全部球状珠光体(HB229),当加热温度提高到900-920℃(超过Acm)时,冷却后的组织则主要为粗片状珠光体。

(3)适当掌握保温时间。

保温时间过长,会促使奥氏体均匀化,不利于球化;时间过短,则原组织中的片状组织难以完全破坏,也达不到球化的效果。

保温时间一般可按每lcm直径(厚度)保温O.5~1.Oh估算。

(4)精确控制冷却速度。

球化退火的冷却速度不影响珠光体的形状,但决定碳化物的弥散度,因而可决定退火后的硬度。

冷却速度过大,碳化物来不及聚集长大,在冷却中还会产生新晶核,因而可得到弥散度大的细粒状或点状珠光体,硬度将偏高;反之,冷却速度过小,则常得到弥散度小、硬度过低的粗粒状珠光体。

(5)认真消除网状碳化物。

钢中如果存在较严重的网状碳化物,应先进行正火处理加以消除,然后再球化退火。

257.台车式燃煤(气)退火炉的操作要点是什么?

台车式燃煤(气)退火炉操作应注意下列几点:

(1)按生产调度单仔细核对带卷的钢号、炉号、规格和卷数,并规格装包的料应符合工艺要求。

并规格装包的原则是:

每炉钢带的厚薄规格以相差1、2mm以下为宜;

碳含量较高的钢带(如T9-T13,Cr03等)和碳含量中等的钢带(如35-60号)可相互并装;60Si2钢带应尽量单独装炉;普碳和低碳钢带可与任何钢带并装。

(2)光亮退火钢带要求填料退火,装包时应尽量使钢带卷放在包子当中,内罩要盖好,铁屑要干燥筛净,要保证有150mm以上的铁屑厚度。

包盖要封严,所用泥料要搅拌均匀,厚稀适中,外盖封好后再撒上一圈废铁屑。

.不填料退火时,O.6mm以下薄钢带必须装在退火包子的中下部,上部150~200mm处装厚钢带。

(3)装炉方式是每炉平台上分装3排包子,中间为高包子(如φ550mm×1050mm),两侧为低包子(如φ550mm×950mm)。

进出炉时包子应排列整齐,并认真做好投放包子位置编号牌的工作。

做好交接班记录制度,将装包情况和设备故障填写清楚。

(4)出包钢卷应分清钢种、炉号和规格,堆放整齐,铁屑去净,有质量问题的钢卷应另行堆放。

(5)加热操作时要做到“四勤”:

勤加煤(勤调节煤气、空气和阀门);勤捅炉膛,保证煤层燃烧完全;勤查仪表,常看炉温,适时调节烟道闸门;勤除垃圾。

退火工艺制度如表5-5所示。

表5—5各种钢带的退火工艺制度

钢种

装包

方法

退火

种类

退火工艺制度

备注

退火炉

升温时间/h

炉顶温度/℃

(保温时间/h)

碳结钢

不填料

T

燃煤炉

煤气炉

1

3

900-920(4.5-5)

800(2-2.5)

总加热时间为

5-6h者,退火周

期为12h;

总加热时间为

13-14h者,退火

周期为24h;

总加热时间为

18-20h者,退火

周期为48h;

T--再结晶退火;

QT--球化退火;

R--软钢带;

TR一特软钢带

08,10,15

填料

R,T

燃煤炉

煤气炉

l

3

900(4)880(6)860

(2)

780(6)760(4)

20,08

填料

T,TR

燃煤炉

煤气炉

1

3

900(6)880(6)

800(5)780(5)

35-70号,

T7,T8,65Mn

填料

T,QT

燃煤炉煤气炉

l

3

880(5)860(6)840(6)

780(3)760(6)740(6)

50A甲

(成品)

填料

QT

煤气炉

3

780(Z)760(6)740(5)

T9-T13,

Cr03

填料

T,QT

燃煤炉

煤气炉

1

3

900

(2)880(6)860(4)

BOO

(2)780(3)760(5)

60Si2,

60Si2Mn

填料

T,QT

燃煤炉

煤气炉

l

3

860(3)840(4)

800(12)760(3)

740(4)700(5)680(5)

258.什么是强对流全氢罩式退火炉?

强对流全氢罩式退火炉即HiCON/H2型罩式退火炉,该罩式炉的特征是:

保护气体用体积分数为99.999%的氢气,氢气热传导性能好;罩式炉炉台下部中央安装有炉底风机,在升温、保温、冷却过程中,风机强制内罩中氢气对流,故而升温快,炉内温度分布均匀,保温后期炉内金属温度差不大于20℃;再结晶退火后钢带力学性能、冲压性能好,可处理深冲、特深冲用钢带;由于热处理周期缩短,炉台生产率高,可减少炉台数,节省基建投资。

该罩式炉不仅节能,而且钢带质量稳定,深冲性能好,表面光亮净洁,表面残碳量不大于20mg/m2。

图5-3为HiCON/H2型罩式退火炉示意图。

图5-3HiCON/H2型单式退火炉示意图

259.电罩式退火炉的操作要点是什么?

电罩式退火炉操作中应注意以下几点:

(1)根据退火生产通知单领料,并认真核对带卷的钢种、炉号、规格和卷数。

(2)按下厚上薄、下大上小的原则装带卷垛。

吊运带卷时必须检查吊具是否安全可靠。

带卷必须保持垂直,安放平稳,以防加热时钢带变形。

吊放内罩时,必须挖松沙槽,打开放气阀,内罩必须缓慢下落,垂直安放于炉台上,并将沙封埋到200-300mm深度,然后关闭放气阀,清扫炉台。

吊放外罩时,必须检查炉内电阻带是否断落,然后吊运至指定位置,对准套环缓慢下落。

(3)内罩放好后,必须用保护气体冷吹3h后才能吊装热的外

罩。

同时按规定尺寸插好热电偶,然后接通电源升温。

(4)按指定的退火工艺制度加热,若遇不同钢种、规格钢带混装时,则按退火温度较低的退火工艺加热,并做好各种表格的填写工作。

(5)在加热过程中,必须经常注意仪表、电器的运转是否正常,炉内气体是否畅通。

炉温升至600℃左右,点燃出气口火焰。

(6)当退火加热结束,炉温降至550℃或600℃时断开电闸,抽出热电偶,然后缓慢地吊移外罩。

当温度低于350℃时,先减少保护气体流量,扑灭火焰,然后关闭供气阀门。

(7)除单垛大带卷外,一般在外罩吊移22h后,可吊移内罩。

带卷出炉后,必须做好钢号、炉号、规格、装包位置的编写工作,然后将带卷送至指定地点。

(8)各种钢带的退火工艺制度见表5-6。

表5-6各种钢带的退火工艺制度

钢种

厚度规格

/mm

退火工艺制度

备注

升温时间/h

退火温度/℃

保温时间/h

吊外罩时

温度/℃

碳结钢、08-20

≤O.3

O.3-1

1-1.5

1.5-2.5

2

2

2

3

660

670

680

700

1Z

12

14

14

550

550

550

550

吊外罩22h后吊内罩

35-60号、

65Mn、T7、T8

≤O.5

O.5-1.O

1.O-1.5

1.5-2.O

2.O-2.5

2

2

2

3

3

670

680

680

700

700

13

13

14

14

15

550

550

550

550

550

T9-T13、Cr03

≤0.2

O.2-O.5

O.5-1.5

约2.7

2

2

3

3

670

680

690

710

14

15

15

16

550

550

550

550

60Si2、60Si2Mn

≤O.5

0.5-1.2

1.2-2.O

≥2.O

2

2

2

3

660

670

680

690

14

14

14

15

600

600

600

600

吊外罩22h后

吊内罩

电罩式退火炉性能如下:

外罩尺寸:

φ2500mm×2600mm,内罩有效使用尺寸:

φ1200mm×1350mm;

退火带卷最大外径:

单垛φ1200mm,5垛φ360-440mm;

最大装炉量:

5t。

260.塔式连续退火炉的工艺操作是怎样的?

塔式连续光亮退火机组从工艺上分为清洗(脱脂)和热处理两部分,也可分为3段:

入口段、炉子段和出口段,如图5-4所示。

机组主要技术参数列于表5-7中。

表5-7塔式连续光亮退火机组主要技术参数

项目

参数

项目

参数

钢种

产品厚度/mm

宽度/mm

额定速度/m·min-1

最高速度/m·min-1’

Q195F,Q215F,05F,08F

O.2l-0.40

200~514

50

60

额定年产量/万t·a-l

钢卷外径/mm

内径/mm

钢卷最大质量/kg

带钢在炉内总长度/m

2

1200

460

3000

约145

塔式连续光亮退火的工艺过程如下:

冷轧钢卷一开卷机上卷—剪切带卷头、尾一焊接一1号张力辊一碱洗一热水冲洗一电解清洗一热水冲洗一漂洗一烘干一前活套架一自由活套坑一进口密封辊—加热室将带钢加热至680-720℃—保温室保温—控制冷却室将带钢冷至480-500℃—快速冷却室将带钢冷至120℃—出口密封辊—自由活套坑—检验台检验—剪切一卷取。

图5-4塔式连续光亮退火机组示意图

1-1号开卷机;2-2号开卷机;3-双层剪断机;4-焊接机;5-1号张力辊(夹送辊);6-碱液刷洗槽;

7-热水冲洗槽;8-碱液循环槽;9-电解清洗槽;10-热水循环槽;11-热水冲洗槽;12-漂洗槽;

13-热风烘干塔;14-2号张力辊;15-前活套架;16-3号张力辊;17-自由活套坑;18-4号张力辊;

19-张力调节器;20-入口摆动辊;2l-人口密封辊;22-加热室;23-保温室;24-炉底小车;

25-控制冷却室;26-快速冷却室;27-出口密封辊;28-出口摆动辊;29-5号张力辊;

30-自由活套坑;3l-6号张力辊;32-后活套架;33-7号张力辊;34-夹送辊;35-检验平台;

36-剪断机;37-1号卷取机;38-2号卷取机;39-助卷机

带钢的化学去油和电解清洗都是在苛性碱溶液中进行的,溶液的质量浓度为:

NaOH10-20g/L、Na2C0320-25g/L、Na3P0420-25g/L,溶液温度为85~95℃,碱洗时间不少于4s,电解清洗时间不少于8s,热水冲洗槽的热水温度为85-95℃。

带钢由自由活套坑出来后,通过4号张力辊、张力调节器及摆动辊后,即进入塔式退火炉。

塔式退火炉全部由电加热,其主要特性如表5-8所示。

表5-8塔式连续光亮退火机组炉子段特性

炉室名称

通道数

离开炉区时带钢最高温度/℃

在50m/min速度下带钢停留时间/s

带钢在炉室内有效长度/m

电加热功率/kW

炉辊直径

|mm

加热室

4

720

≥24

20

600

400

保温室

4

720

≥24

20

150

400

控制冷却室

4

500

≥24

20

100

400

快速冷却室

10

120

≥64.8

54

400

为了使退火后的带钢表面光亮,无氧化,在塔式连续退火炉中通入保护气体(φ(CO2)<

5%,φ(CO)=8%-10%,φ(02)≤0.4%,φ(H2)=12%-15%,φ(CH4)≤1%,其余N2,露点-40℃)。

用摆动辊来控制带钢跑偏,摆动辊可做垂直摆动或水平摆动,垂直摆动角限制在±1.5°以内,水平摆动可达±5°,摆动辊是通过一低压液压系统(压力为O.8MPa)的油缸推动的,由光电开关来控制。

塔式连续退火炉与罩式炉相比有下列优点:

(1)设备造价低,占地面积小;

(2)退火周期短,机组产量高,热利用率高;

(3)操作简单,容易维护,易于实现生产的自动化;

(4)温度均匀,产品质量好,表面光亮,缺陷少,钢带容易平整;

(5)省去中间酸洗工序。

塔式连续退火炉的缺点是:

产品规格单一,只能适应一定厚度和宽度范围的钢带退火。

261.退火炉操作时应注意哪些安全事项?

(1)油炉安全操作。

在操作油炉时,必须经常仔细地对设备进行检查,油管和空气管不得漏油、漏气,炉底不得存有重油。

如发现油炉工作不正常时,必须立即停止燃烧,待故障排除后,方可重新点火燃烧。

油炉燃烧时,操作者或其他人员不得站在炉门口,以防火焰烧伤身体。

如果突然停止输送空气,就应迅速关闭重油。

在打开重油喷油嘴时,应先放出蒸汽或压缩空气,然后再放出重油。

关闭喷嘴时,则应先关闭重油,然后再关闭蒸汽或压缩空气。

(2)煤气炉安全操作。

点火前先开动鼓风机,打开炉门和风门进行吹炉,待炉内剩余煤气吹净后,再关上风门。

点火时,应将点火把送到烧嘴口进行点火,但人必须站在烧嘴的侧面,以防火焰喷出伤人。

点火时,应先供给少量煤气,当点燃后再逐渐增加其供给量,直到火焰稳定时为止。

空气供给量应逐渐地增加,直到煤气达到完全燃烧时为止。

已经点燃的烧嘴,如果由于某些原因而熄灭,或个别烧嘴点不着火,则应先关闭烧嘴的煤气,后关闭风门,此后检查炉子,待故障排除后再重新点火。

停炉时,先关闭煤气,后关风门,再关煤气总开关,最后关上鼓风机。

二、温度测量

262.热电偶的测温原理是什么。

常用热电偶的测温范围怎样?

热电偶是由两种成分不同的导体A和B连接在一起构成的感温元件,如图5-5所示。

当导体A和B的两个接点1和2存在温差时,回路中就产生热电势,这种效应称为热电效应。

热电偶就是利用这个原理来测量温度的。

图5-5热电偶的作用原理

如图5-5所示,热电偶的感温元件的一端是由导体A和B互相焊接在一起的,通常称它为测量端,置于温度为f的被测介质中;另一端通常称为参比端,处于恒定的温度to中。

当测量端的温度变化时,热电势随之产生变化,将变化的热电势输入显示仪表显示出温度的变化值。

当热电偶的两端(测量端和参比端)存在温差时,其热电势是两端温度函数的差,可用下式表示:

式中Et——热电偶的热电势;

eAB(t)——温度为£时的热电势;

eAB(to)——温度为to时的热电势。

当参比端的温度恒定时,热电势与温度成正比关系。

热电偶可由廉金属(如铜一康铜、镍铬一考铜、镍铬一镍硅等)、贵金属(如铂铑一铂等)、难熔金属和非金属等制成。

退火炉中采用镍铬一镍硅热电偶较多。

几种热电偶的特点和温度测量范围见表5-9。

表5-9几种热电偶的温度测量范围

名称

代号

材料成分(质量分数)/%

特点

温度测量范围/℃

正极(+)

负极

(一)

铜-

康铜

WRC

纯铜

康铜

Cu60+Ni40

(1)稳定性和均匀性好;

(2)铜容易提纯,价格低廉;

(3)缺点是铜容易氧化

-200~+300

镍铬

-考铜

WRK

镍铬

Ni90+Cr10

考铜

Cu56+Ni44

(1)热电势大,灵敏度高;

(2)抗氧化性能比铜一康铜

优良,适用于氧化性气氛;

(3)可以向低温延伸到-200℃:

(4)价格低廉

O~800

镍铬-

镍硅

WRN

镍铬

Ni89+Cr10+Fel

镍硅

Ni97+Si2.5

+Mn0.5

(1)抗氧化性能好,长期使用

稳定性很好,适用于氧化性气氛;

(2)测量温度范围大;

(3)在含硫的气氛中易脆断

O~1300

镍铬-

镍铅

WRN

镍铬

Ni89+Cr10+Fel

镍铅

Ni95+A12+

Mn2+Si

O~1200

铂铑10-铂

WRP

铂铑

Pt90+RhlO

纯铂

(1)测量精度高,稳定性好;

(2)抗氧化性能好;

(3)缺点是抗还原性能差(易

受氢、硫、硅及其化合物的侵蚀变脆)

0~1600

263.怎样使用热电偶?

热电偶的使用方法如下:

(1)选择具有代表性的测量点来安装热电偶,即把工作端安装在炉子等温区。

热电偶的安装位置尽可能避开磁场,以免引起干扰。

如产生干扰,可将不锈钢保护管接地