CATIA综合实验报告.docx

《CATIA综合实验报告.docx》由会员分享,可在线阅读,更多相关《CATIA综合实验报告.docx(13页珍藏版)》请在冰豆网上搜索。

CATIA综合实验报告

CAD/CAM综合实验

实验报告

学号:

050830428

姓名:

王东

手机号码:

1585060xxxx

2011年10月

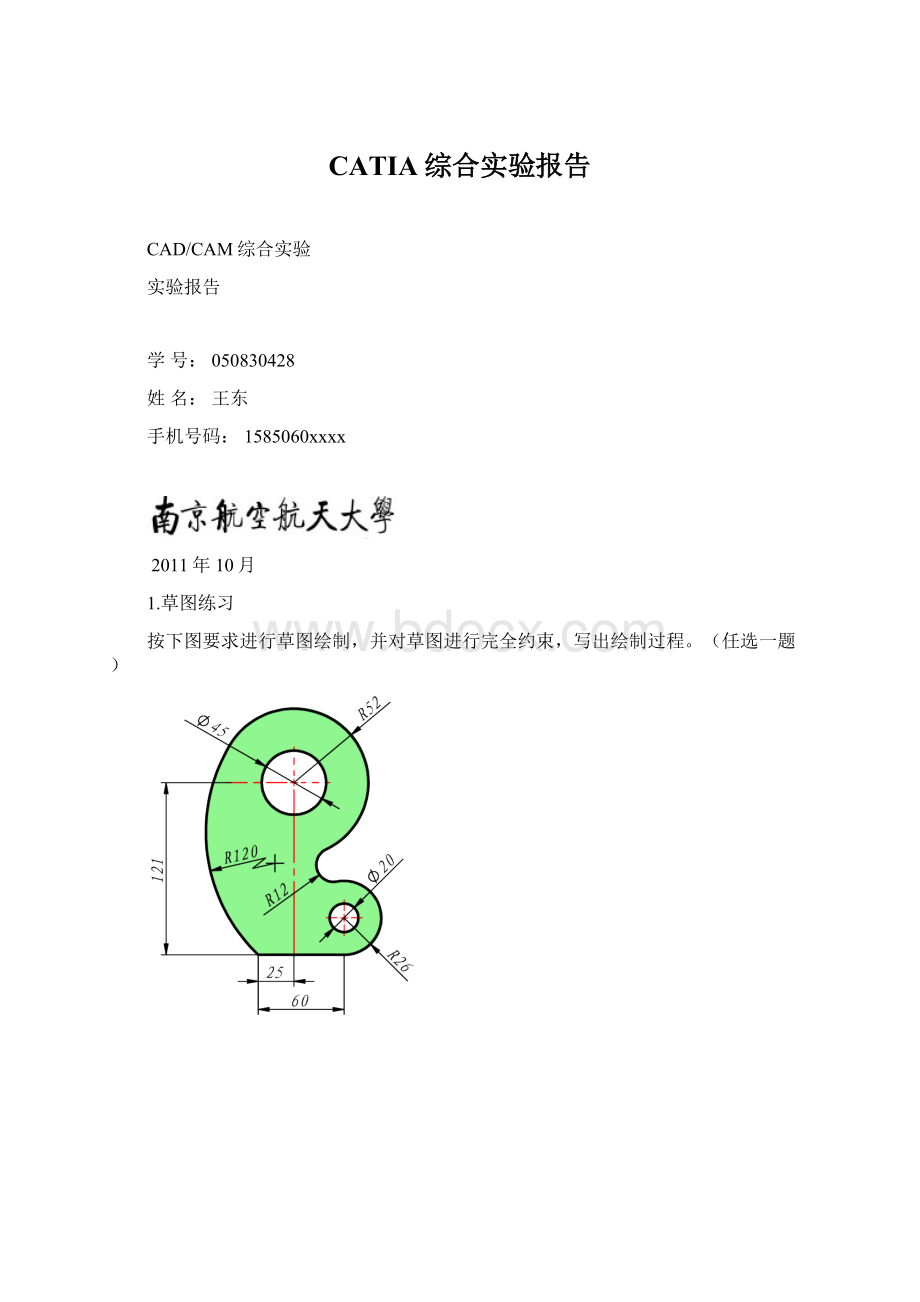

1.草图练习

按下图要求进行草图绘制,并对草图进行完全约束,写出绘制过程。

(任选一题)

主要步骤:

(1)进入草图绘制模块,修改名称,进入“草图编辑器”主界面;

(2)创建工作平面。

工具栏中的“草图绘制器”按钮

已自动被选中,选择X-Y平面,进入草图绘制模块;

(3)以坐标轴为基准绘制三条参考曲线;

(4)按照所给图形绘制出大致轮廓;

(5)将图形全部选中,单击约束按钮,依次约束尺寸,以及位置关系,直至所有图线均为绿色为止,图形截图如图1-1所示。

所作图形:

图1-1

2.实体练习

按参数化设计的要求,参照下图构建零件模型。

主要步骤:

(1)单击“开始”按钮,进入零件设计模块,修改零件名称;

(2)选择XY平面进入草绘界面,绘制如图2-1所示的草图;

(3)退出草图绘制模块,单击“多凸台”按钮,以上一步所作草图进行多凸台拉伸,拉伸尺寸为60mm,为下一步“凹槽”操作流出尺寸空间;

(4)再次进入草图绘制模块,在内孔拉伸端绘制60×20的矩形,同时加上约束,使该矩形两边与多凸台拉伸结果的边界重合,完成约束;

(5)退出草图绘制模块,单击“凹槽”,选择“镜像”选项,进行双向切槽;

(6)第三次草图绘制模块,绘制直角三角形,尺寸为20×80,然后同上步操作;

(7)进入孔绘制模块,在零件左端的中心部分开一个沉孔,尺寸为24×8×14;

(8)第四次进入草图绘制模块,绘制上述图形左端的草图,结果如图2-2所示;

(10)再次退出草图绘制模块,单击“凹槽”按钮,选择“镜像”选项,进行双向窃槽,完成最终的零件如图2-3所示。

所作图形:

图2-1

图2-2

图2-3

3.数控编程:

加工下图所示零件,毛坯尺寸为60×60×26。

加工零件上表面、50×50轮廓以及管形凹槽曲面,凹槽曲面部分要进行粗加工和精加工。

要求选择合适的刀具和切削参数,并生成数控程序。

建模步骤:

(1)创建草图1。

选择XY平面作为工作平面,单击工具栏“草图编辑器”中“草图”按钮

,进入草图绘制模块。

利用“居中的矩形”命令

,绘制50*50mm矩形;

(2)创建基体特征。

单击工具栏中的“凸台”按钮

,弹出“凸台定义”对话框,在“长度”对话框中输入“15mm”;

(3)创建凹槽草图1。

选择凸台上表面作为草绘平面,单击工具栏中的“草图”按钮

,进入草图绘制模块;

(4)创建凹槽草图2和草图3。

选择凸台两侧面作为草绘平面,分别绘制截面图形,尺寸如上图所示;

(5)进入创成式外形设计平台。

选择“开始”→“Shape”→“创成式外形设计”命令,进入“创成式外形设计”操作界面。

创建接合曲线1。

单击“操作”工具栏中的“接合”按钮

,弹出接合定义对话框,在“要接合的元素”选择框图中右击,在弹出快捷菜单中选择“创建提取”,弹出提取定义对话框,在拓展类型选择框中选择“切线连续”,在绘图区选择目标曲线。

单击二次“确定”完成接合曲线1的创建。

要同样的方法完成接合曲线2的创建;

(7)移除多截面实体特征。

切换到零件设计模块,单击工具栏中的“已移除的多截面实体”按钮

,在截面选择框中选择2个半圆草图,注意闭合点的位置和方向一致。

在引导线中选择接合曲线1和接合曲线2。

(8)创建基准轴,单击工具栏中的“直线”按钮

,弹出“直线定义”对话框,在“点1”选择框中选择基体的左上角点,在“点2”选择框中选择基体的右下角点,单击“确定”按钮即可;

(9)创建凸台特征,以所作零件图底面为草图平面绘制60×60的居中矩形,然后选择“凸台”,拉伸10,即可完成最终建模工作,截图如下图3-1。

所作图形:

图3-1

⑴平面加工

主要步骤及参数:

1进入加工界面,定义零件操作,在模型树中双击P rocess节点下PartOperation.1在对话框里选择坐标系,设置各个参数。

2选中模型树中的ManufacturingProgram.1,单击MachiningOperations工具中的“平面铣”按钮,在弹出的对话框里设置各项参数。

刀具路径定义Toolpathofstyle为“Backandforth”;Machining为默认选项;Radial设置行距采用刀具直径的40%,Finishing精加工留0.1mm余量,修改刀具名为D20,定义进刀进给率为200mm/min,正常切削为600mm/min,退刀为150mm/min,精加工时为800mm/min,主轴转速为3000r/min。

进退刀路径选择默认选项。

3单击“Facing.1”对话框中的“ToolPathReplay”按钮,绘图区显示刀具路径,如图3-2所示:

图3-2

1轮廓加工

主要步骤及参数:

1选中模型树中的Facing.1,单击MachiningOperations工具中的“ProfileContouring轮廓铣”按钮,在弹出的对话框中选择要加工的面和设置各项参数。

2刀具路径参数定义Toolpathofstyle为“Helix”;Machining下定义顺铣加工,加工精度为0.01mm,刀具选择平面铣所用刀具,不许更改参数;进给率参数定义,进刀进给率为200mm/min,正常切削为600mm/min,退刀为150mm/min,精加工时为800mm/min,主轴转速为3000r/min;进退刀路径参数定义,进刀“Mode”下选择“Circularhorizontalaxial”选项,修改直线下刀为10mm,直线进给为0mm,圆弧进给的半径为10mm。

同样的办法定义“Retract”选项,定义直线退刀为30mm。

3单击“Facing.1”对话框中的“ToolPathReplay”按钮,绘图区显示刀具路径,如图3-3、图3-4所示:

图3-3

图3-4

2曲面加工

主要步骤及参数:

1粗加工。

选中模型树中的ProfileContouring,单击MachiningOperations工具栏中的“等高线粗加工”按钮,在弹出的对话框中选择要加工的曲面,根据要求设置各项参数。

参数设置与之前步骤类似。

设置了进退刀路径后点击“ToolPathReplay”按钮,进行刀具路径计算,结果如图3-5、图3-6所示:

图3-5

图3-6

2半精加工。

选中模型树中的Roughing.1,单击MachiningOperations工具栏中的“Sweeping”按钮,在弹出的对话框中选择要加工的曲面,设置各项参数,加工余量设为0.8,刀具名更改为T2EndMillD6,单击“Sweeping.1”对话框中的“ToolPathReplay”按钮,刀具路径如图3-7所示:

图3-7

3精加工。

选中模型树中的Sweeping.1,单击MachiningOperations工具栏中的“Contour-driven.1”按钮,在弹回的对话框中设置精加工的各项参数,设置加工余量为0,刀具使用半精加工的刀具。

设置其他参数,然后单击“Contour-driven.1”对话框中的“ToolPathReplay”按钮,刀具路径生成如图3-8所示:

图3-8

3仿真结果

图3-9