钳工工艺实习教案.docx

《钳工工艺实习教案.docx》由会员分享,可在线阅读,更多相关《钳工工艺实习教案.docx(9页珍藏版)》请在冰豆网上搜索。

钳工工艺实习教案

钳工实习教案

一、课题纲要

㈠内容

⒈钳工的特点和应用

⒉划线和划线方法

⒊锯割与锯割的基本操作方法

⒋錾削与锉削的基本操作方法

⒌钻孔和其它加工方法

⒍攻丝与套丝

⒎刮削与刮削的基本操作方法

⒏综合件工艺编制与分析

㈡目的与要求

⒈了解钳工的特点和应用

⒉着重了解钳工的基本操作方法,掌握基本操作枝能,并能正确调整和使用钳工的简单设备、常用工具、工夹量具与安全技术

㈢教具

⒈挂图:

配备钳工基本知识有关挂图

⒉实物:

钳工工作台、台虎钳、砂轮、台钻、分度头、平台以及钳工常用工具等

⒊模型:

钻头以及手锤等模型

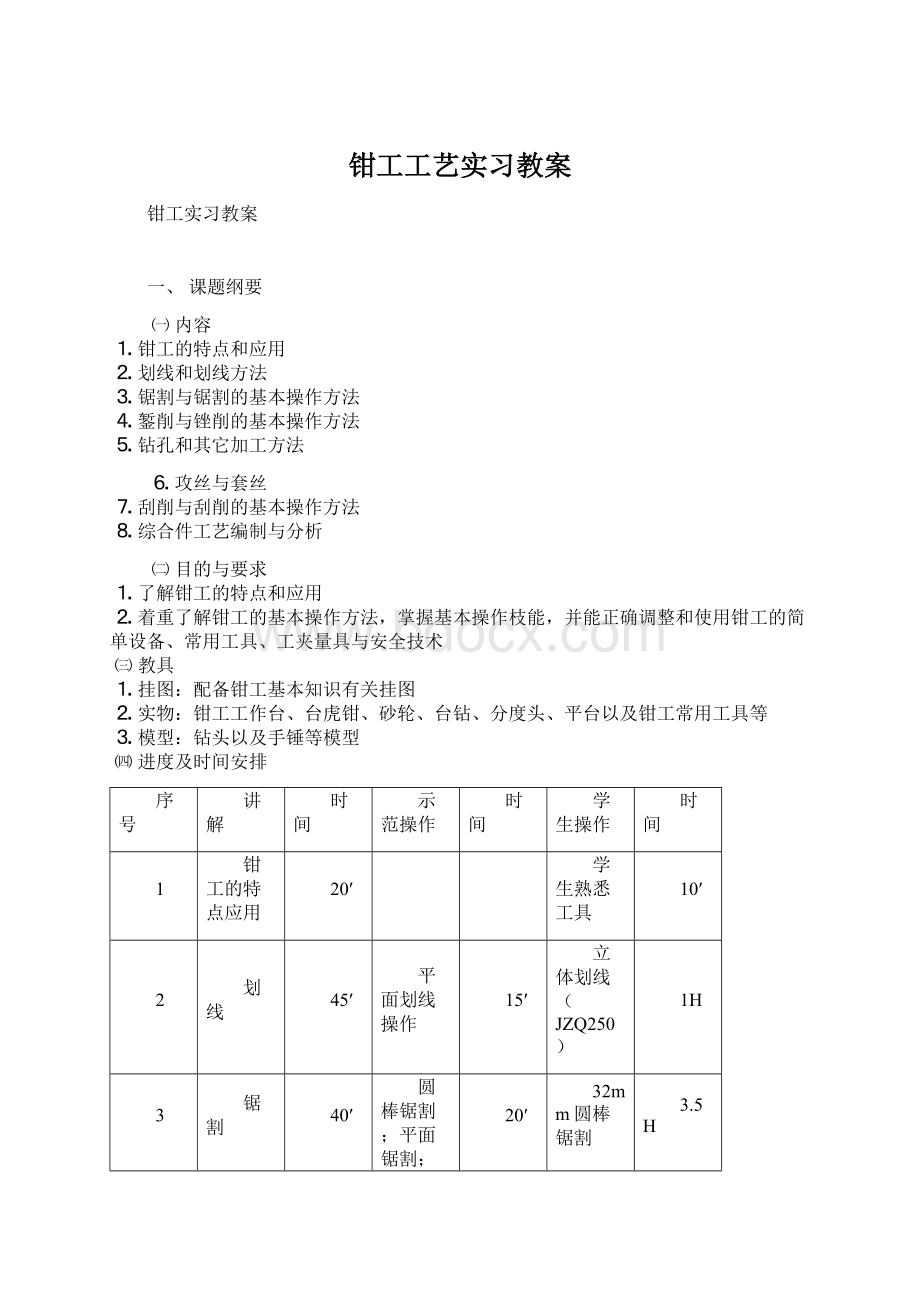

㈣进度及时间安排

序号

讲解

时间

示范操作

时间

学生操作

时间

1

钳工的特点应用

20′

学生熟悉工具

10′

2

划线

45′

平面划线操作

15′

立体划线(JZQ250)

1H

3

锯割

40′

圆棒锯割;平面锯割;薄管锯割

20′

32mm圆棒锯割

3.5H

4

锉削

45′

平面锉削;外圆弧锉削

15′

锉削六角螺母

13H

(续上表)

序号

讲解

时间

示范操作

时间

学生操作

时间

5

钻孔

30′

钻头刃磨;钻孔与钻孔加扩孔比较;套模孔加工;铰孔

30′

12mm钻头刃磨;六角螺母钻孔

1H

10′

6

攻丝与套丝

20′

六角螺母的手攻与机攻;圆杆的套丝

20′

六角螺母攻丝

50′

7

手锤工艺编制及工艺分析

20′

加工手锤

14H

40′

8

刮削

40′

刮刀刃磨;平板乱削

15′

刮刀刃磨刮削平板一块

9

装配

1H

部件低速轴装配

30′

拆装部分车床传动轴等

6H

10

综合件工艺编制

30′

综合件加工

23H

30′

11

理论考核

1H

总时数:

52.5H

备注:

本教案的内容及时间分配按机械类实习学生制定,近机类和非机类实习学生在内容及时间安排上作必要的调整。

具体安排根据实习授课计划。

课题一钳工概述

讲解提纲:

⒈钳工加工的特点

⒉钳工的常用设备

⒊钳工的基本操作方法

⒋钳工的应用范围

⒌钳工的安全操作技术

课题二划线

一、讲解提纲

⒈划线

⑴划线的特点⑵划线的作用⑶划线的种类

⒉划线工具

⒊划线前的准备工作

⑴工件的清理及检查⑵工件的涂色⑶在工件孔中心装中心块

⒋划线的方法及步骤

⑴基准的选择⑵划线基准的选择⑶划线的找正与借料⑷划线的步骤

二、示范操作

三、学生操作

⒈内容:

划JZQ250减速箱壳体

⒉要求:

能独立操作,基准选得准确,步骤基本正确,选用划线工具基本合理,划线基本清晰。

课题四锯割

一、讲解提纲

⒈锯割的特点

⒉手锯的种类及构造

⒊锯条

⑴锯条的规格⑵锯齿角度,前角γ,楔角β,后角α⑶锯路及种类

⑷锯齿的粗细及锯条正确选用

⒋锯割方法

⑴起锯方法⑵锯割速度,压力,往复长度⑶各种工件的锯割方法

⒌锯条损坏和工件产生废品的原因分析及预防

⒍锯割的安全技术和文明生产

二、示范操作

⒈锯条安装

安装锯条时,锯齿要朝前,不能反装。

锯条安装松紧要适当,太松或太紧在锯割过种中锯条都容易折断,太松还会在锯割时锯缝容易歪斜,一般松紧程度以两个手指的力旋紧为止。

⒉锯割姿势与操作方法

锯割时的站立位置与錾切基本相似,左脚向前半步,右脚稍微朝后,自然站立,重心偏于右脚,右脚要站稳伸直,左脚膝盖关节应稍微自然弯曲,握锯要自热舒展,右手握柄,左手扶弓,运动时右手施力,左手压力不要太大,主要是协助右手扶正锯弓。

锯割时的姿势有两种:

一种是直线往复运动,适用于锯薄形工件和直糟;另一种是摆动式.这种操作方法,两手动作自然.不易疲劳,切削效率高。

锯割时工件应夹在左面,以便操作。

工件要夹紧,以免在锯割过程中产生振动。

⒊圆棒锯割

圆棒锯割有两种方注:

-种是沿着从上至下锯割,断面质量较好,但较费力;一种是锯下一段截面后转一角度再锯割,这样可避免通过圆棒直径锯割,减少阻力,效率高,但断面质量一般较差。

⒋平面锯割

为能准确地切入所需要的位置,避免锯条在工表面打滑,起锯时,要保持<15°的起锯角。

起锯时.用左手的大姆指挡住锯条,往复行程要短,压力要轻,速度要慢。

起锯好坏直接影响断面锯割质量。

⒌簿管锯割

为防止管子夹扁,应把管子夹在两块木制的V形糟垫块里,锯割时,不断沿锯条推进方向转动。

不能从一个方向锯到底,否则锯齿容易崩裂。

⒍学生操作

⑴内容:

32mm圆棒锯割

⑵要求:

控制厚度,与圆捧母线甚本垂直

课题五锉削

一、讲解提纲

⒈锉削的特点及应用

⒉锉刀

⑴各部分名称及规格⑵锉刀的齿纹⑶锉刀的种类⑷锉刀的粗细及选择

⑸锉刀的正确使用和保养

⒊锉削方法

⑴工件的夹持⑵正确锉削方法⑶锉削速度

⒋各种表面的锉削方法及检查

⑴大平面的锉削方法及检查⑵内外圆弧面的锉削方法及检查

⒌锉削的安全技术和文明生产

二、示范操作

⒈锉刀柄的装拆方法

用左手扶柄、右手将锉舌插入锉刀柄内,用右手将锉刀的下端垂直在钳合上轻轻撞

紧。

拆柄时将柄搁在虎钳口上轻轻撞出来。

⒉锉削的姿势与操作方法

锉削时人的站立位置与錾削相似,锉削时要充分利用锉刀的全长,用全部锉齿进行工作。

开始时身体要向前顷斜10°左右,右肘尽可能收缩到后方。

最初三分之一行程时,身体逐渐前倾到15°左右,使左膝稍弯曲;其次三分之一行程,右肘向前推进.同时身体也逐渐前倾到18°左右;最后三分之一选种,用右手腕将锉刀推进,身体随锉刀的反作用力退回到15°位置。

锉削行程结束后,把锉刀略提起一些,身体恢复到起始位置姿势。

锉削时为了锉出平直的表面,必须正确掌握锉削力的平衡,使锉刀平稳。

锉削时的力量有水平推力和垂直压力两种,推动主要由右手控制,其大小必须大于切削阻力,才能锉去切屑;压力是由两手控制的,其作用是使锉齿深入金属表面。

由于挫刀两端伸出工件的长度随时都在变化,因此两手的压力大小必须随着变化,保持力矩平衡,使两手在锉削过程中始终保持水平。

⒊平而锉削方法及检查

粗加工时用两个交叉的方向对工件进行锉削,这种交叉锉削方法可以判断锉削面的

高低情况,以便把高处锉平,精加工时用锉刀顺着长度方向对工件进行锉削,锉削后可得到正直的锉痕,比较整齐美观;修正平面或修正尺寸可用推锉,以提高精度或降低表面粗糙度。

在锉削平面时,要经常检查工件的锉削表面是否平整,一般用钢皮尺或直角尺通过透光法检查,将尺紧贴工面,沿纵向、横向、两对角线方向多处检查。

检查角度时,可用直角尺、量角器或样板尺把角度对好,用透光法检查。

⒋外圆弧锉削方法及检查

外圆弧面锉削,就是横对着圆弧面锉,把圆弧处部分锉成非常接近圆弧的多边形,这种方法效率较高,适用于圆弧面粗加工阶段。

顺着圆弧面锉,也称为滚锉法,锉削时锉刀要同时完成两个运动:

前进运动和绕工件圆弧中心作摆动,用于圆弧面的精加工阶段。

外圆弧面检查要用圆弧样板尺紧贴加工面用透光法检查。

⒌学生操作

⑴内容:

平面锉削的六角螺母

⑵要求:

加工的工件要做到形状(包括角度)正确、符合尺寸精度和表面粗糙度,锉纹一致,符合要求。

课题六钻孔

一、讲解提纲

⒈概述

⑴孔加工的几种方法⑵在钻床上孔加工的特点

⑶与其它机床的孔加工的比较

⒉钻床

台式钻床、立式钻床、摇臂式钻床

⒊麻花钻

⑴各部分名称及作用⑵钻头几何角度分析⑶麻花钻的刃磨

⒋钻孔方法

⑴钻孔的辅助工具及工件夹持⑵各种孔的钻削方法

⒌切削用量及选择

⒍钻孔的安全技术及文明生产

二、示范操作;

⒈钻头的刃磨

钻头的后刀面接触砂轮进行刃磨,右手绕钻头的轴线作微量的转动.左手作上下少量的摆动,这样钻头的轴心与砂轮圆柱面母线的夹角等于钻头顶角2φ的一半,可同时磨出顶角、后角、横刃斜角,磨好一面再磨另一面,刃磨时,要随时检查角度的正确性与对称性。

为防止发热退火,需用水冷却。

⒉钻孔与钻孔十扩孔的比较

⑴加工底孔直径为φ12mm的螺母

划线找出钻孔的中心后,在孔中心样冲眼先要冲大一些,这样可使横刃预先落入洋冲眼锥坑中,钻孔不易偏离中心,同时还要划φ12mm圆。

工件装夹时要仔细校正使孔中心线与钻床工作平台垂直,夹紧稳固。

开始钻孔时,使钻头慢慢地接触工件,可先钻一浅坑,检查孔中心与所划的圆线是否有偏移。

如有偏移,经校正后再钻削。

在孔快要通时,必须减小进给量,以避免影响加工质量和损坏钻头。

⑵先钻一个φ6mm的预钻孔,再用φ12mm钻头进行钻孔与直接钻φ12mm钻孔比较,前-种如工方法较省力,同时圆孔具有较高的精度和较低的表面粗糙度。

⒊铰孔

粗铰φ12mm的孔,先钻一个φ11.6mm的孔,然后用机铰刀进行铰孔。

在铰孔时,铰刀在孔中不能倒转,同时注意铰刀退出孔后再停车,以免拉毛孔表面。

如加机械油润滑和冷却,以降低表面粗糙度。

与各种钻孔方法比较,铰孔精度更高,表面粗糙度更低。

⒋学生操作

⑴内容:

加工六角螺母底孔φ12mm

⑵要求:

刃磨钻头与钻孔方法基本正确,钻出的孔与基准大平面垂直,孔径与钻头直径相符

课题七攻丝与套丝

一、讲解提纲

⒈攻丝

⑴丝锥的组成部分及种类

⑵丝锥的工作原理及几何角度

⑶螺纹底孔直径的确定

⑷攻丝操作法与取断丝锥的方法

⒉套丝

⑴板牙⑵圆杆直径的确定⑶套丝方法

二、示范操作

⒈攻丝的方法

在攻丝的端面孔口倒角后,使丝锥与工件的底孔同轴。

丝锥的方榫套在铰手方孔中,按顺时针方向扳动铰手,开始攻丝时要加压力,两手用力均匀,保持平衡。

当丝锥切入几牙后,只要转动铰手,每正转一圈,要倒转1/4~1/2圈,以利切屑排出。

如加冷却液润滑,可减小阻力。

在攻盲孔时,尤其要清除切屑,以免堵塞容屑糟损坏丝锥。

⒉机攻的方法

在机攻攻丝的端面孔口进行倒角,丝锥与螺纹孔要保持同轴。

选用较低转速进行机

攻,并注意经常反转,以利于切屑排出。

丝锥的校准部分不能全部出头,否则反车退出丝锥时会产生乱扣。

在机攻时,加冷却润滑液可减小切削阻力。

⒊套丝的方法

在套丝的圆杆上要倒角,使板牙的端面与工件轴线垂直。

开始套丝时.对板牙要加轴向力,当板牙的切削部分全切入工件后,就不要再加压力。

在套丝时,如加冷却液润滑,可减小切削阻力。

⒋学生操作

⑴内容:

螺母Ml4×2攻丝

⑵要求:

螺纹牙形均匀正确,不得有变形和变瘦现象

课题八手锤加工工艺分析

一、讲解提纲;

⒈首先加工四个大平面(选择加工基准方法之一)

以先加工的一个大平面为基准,然后再加工其余三个平面,保证形状、尺寸精度。

⒉加工长度方向的甚准面

以大平面为基准面加工端面(二个方向的垂直)。

⒊在工件表面涂色后立体划线

正确选用划线工具。

⒋加工斜面

先锯割斜面。

要保持斜面线与台虎钳钳口垂直,然后锉削斜面。

要经常检查斜面与

大平面的基准面是否垂直。

⒌加工长形孔

先钻两个相切孔,然后用锉刀进行锉削加工,注意避免用平锉刀锉削长形孔圆弧面。

⒍倒角加工

加工全部2×45°倒角时,要保持锉纹沿长度方向一致。

⒎修光

最后全部表面进行修光,要保持锉纹沿长度方向一致。

二、学生操作

⒈内容:

加工手锤

⒉要求:

符合图纸要求

课题九刮削

一、讲解提纲

⒈概述

⑴刮削的定义及用途⑵刮削的作用⑶刮削余量

⒉刮削工具

⑴刮刀⑵校准工具⑶显示剂

⒊刮刀的刃磨

⒋刮削方法及精度检查

⑴平面刮削方法⑵曲线刮削方法⑶刮削精度

⒌原始平板刮削方法

⒍刮削安全枝术与文明生产

二、示范操作

⒈粗刮用刮刀的刃磨

⑴粗磨:

把淬硬的刮刀对着砂轮轮缘平稳地左右移动,将刮刀顶瑞磨平,然后将刮刀的宽平面和侧面沿砂轮侧面前往许复移动磨平,汪意保持两面平行。

粗磨时,要经常用水冷却,以免退火。

⑵细磨:

粗磨后的刮刀应放在油石上进行细磨,以消除粗磨时留在刮刀刃囗上极细微的凹痕和毛刺。

细磨时,先在油石上放些机油,将刀身宽平面和刮刀垂直面放在油石上来回移动,使刃口毛刺交替地被除去,最后获得锋利而光洁的刃口。

⒉平板的粗刮削方法

先将平板的锐边、锐角去掉,然后沿着45°方向粗刮一遍。

刮削时,刮刀与刮削平面要保持25°~30°的角度。

刮削要拿稳刮刀.用力要均匀,避免刮刀刃口两端的棱角将工件划伤;然后将显示剂抹在校准平板上薄而均匀,把工件擦干净后,在校准平板上推磨成“8”形,把推磨出来的显示点子刮掉。

这祥反复进行,直到达到刮削精度为止。

⒊学生操作

⑴内容:

刮刀刃磨,平板刮削

⑵要求:

基本掌握刃磨刮刀方法,刮削动作符合要求,基本达到粗刮要求

课题十综合件工艺编制

一、讲解提纲

⒈铸铁综合件加工工艺编制

⑴先找一个较平的毛坏件端面,划出两个大平面(即两个錾切平面),然后按划的线进行錾切。

⑵加工长度方向和高度方向的垂直大平面,以此为加工基准面(与设计基准重合),

注意与錾切平面基本垂直,并划出这两个方向的加工线。

⑶按划线加工高度与长度方向的平面,达到尺寸精度和位置精度,井划出斜面与孔的位置。

⑷加工斜面、钻孔和攻丝。

⑸锉削表面进行修光,锉纹在长度方向一致。

⒉四方套加工工艺编制

⑴加工内小方块

加工-基准面,用直尺在灯箱下通讨透光法进行检查直线度,达到要求后以此加工其它三个面,注意控制其尺寸精度和位置精度。

⑵加工外大方块

加工二大平面,达到尺寸精度,加工一外端面为基准面后,划线加工其它三个端面。

内四方孔,通过划线、钻孔、錾切后完成(注意留有一定余量进行小四方块相配),锉削加工2×45°倒角,在四个角锯深1~1.5mm,作为工艺槽。

⑶大四方块内孔在灯光下用小四方块反复检查,锉去接触点,逐渐相配。

完成后.大平面表面倒角,端面进行修光,保持锉纹一敛。

二、学生操作

⒈内容:

加工铸铁综合件,加工四方套

⒉要求:

符合图纸要求