中南林业科技大学.docx

《中南林业科技大学.docx》由会员分享,可在线阅读,更多相关《中南林业科技大学.docx(8页珍藏版)》请在冰豆网上搜索。

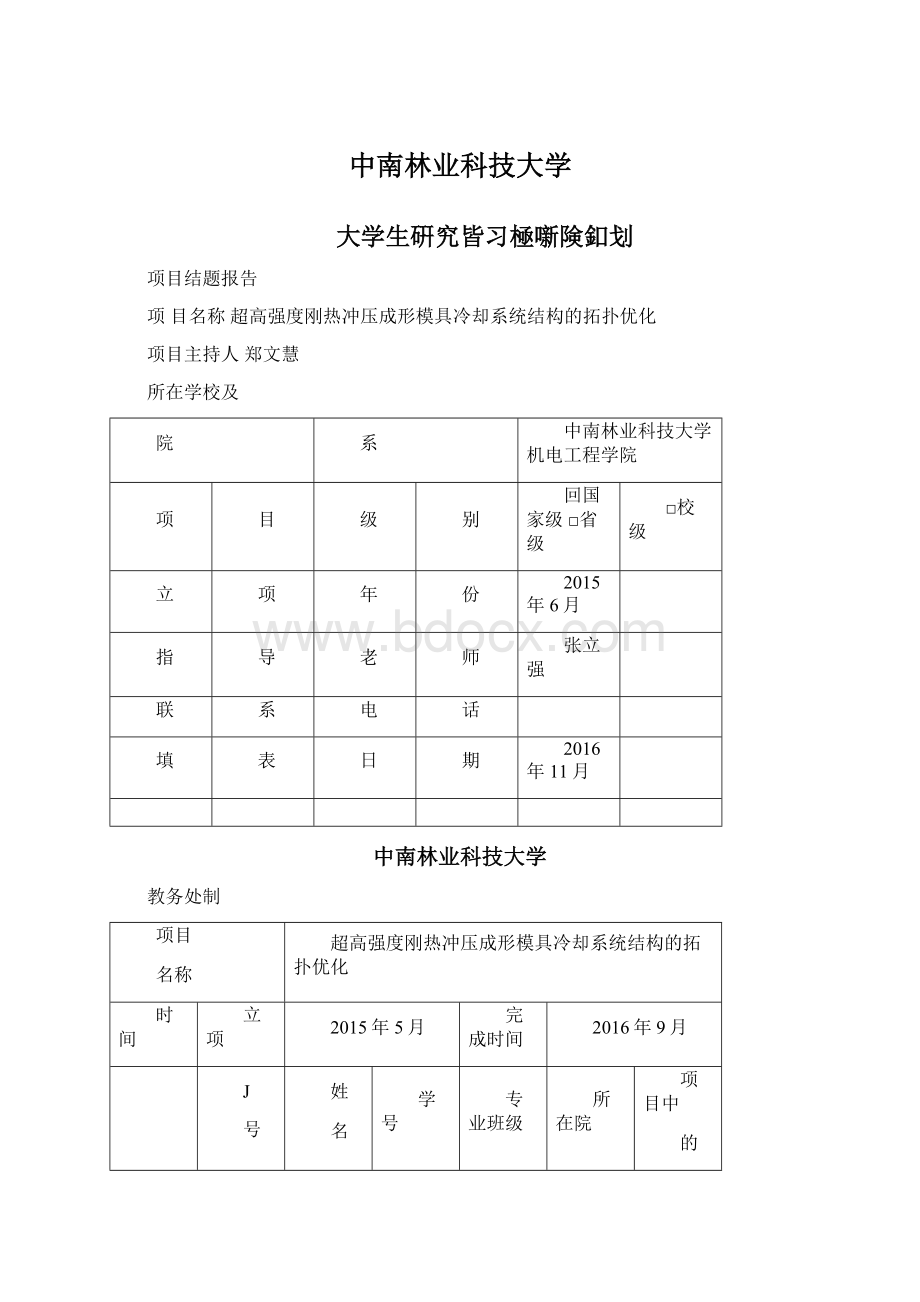

中南林业科技大学

大学生硏究皆习極噺険釦划

项目结题报告

项目名称超高强度刚热冲压成形模具冷却系统结构的拓扑优化

项目主持人郑文慧

所在学校及

院

系

中南林业科技大学机电工程学院

项

目

级

别

回国家级□省级

□校级

立

项

年

份

2015年6月

指

导

老

师

张立强

联

系

电

话

填

表

日

期

2016年11月

中南林业科技大学

教务处制

项目

名称

超高强度刚热冲压成形模具冷却系统结构的拓扑优化

时间

立项

2015年5月

完成时间

2016年9月

J

号

姓

名

学号

专业班级

所在院

(系)

项目中

的

分工

郑

文慧

机械设计制

造及其自动化一

班

机电工程

学院

项目的

总体策划、协

调

曾

箴

机械设计制

造及其自动化五

班

机电工程

学院

热冲压

成形过程仿

真

/

Q

季

机械设计制

造及其自动化三

班

机电工程

学院

数值仿

真结果分析

Z

胡

豪

材料成型及

控制工程

机电工程

学院

热冲压

成形模具设

计

1

田

创

材料成型及

控制工程

机电工程

学院

模具的

冷却系统的

设计

二、研究成果简介

项目成果类型

□产品□系统软件回论文回专利0

其它

(注:

请在相应成果复选框内打“3,其它请具体说明)

项目成果名称

超髙强度刚热冲压成形模具冷却系统结构的拓扑优化

项目研究的目的、意义:

通过所学知识并结合实际钢板热冲压成形控制过程,制订超高强度钢板热冲压成形工艺方案,对模具冷却系统结构进行拓扑优化设计,重点分析影响热冲压成形模具冷却效果的因素,从冷却的角度对热冲压模具的设计提供参考和指导。

并分析不同冷却系统结构对热冲压成形后所得试样性能的影响规律。

所以进行研究来确定最优的结构,可以有效控制零件的冷却速度,并且这对我们充分掌握和灵活运用理论知识,提高实践能力,培养团队精神有显著的作用。

研究成果的主要内容、重要观点或对策建议:

主要内容

1、本研究选取典型超高强度钢一热冲压硼钢板22MnB5为研究对象,基于汽车车身安全部件中的典型特征件一U形件,采用理论分析和实验相结合的方法,对超高强度钢板热冲压成形模具的冷却系统结构进行优化设计。

2、运用冲压工艺及模具设计,模具制造工艺学,机械工程材料,有限元分析,CAD/CAE/CAM技术等所学专业课知识,分析影响热冲压成形模具冷却效果的因素,设计优化模具的冷却系统结构,在此基础上结合模具工作部件设计的主要参数设计模具,绘出模具Pro/e图,选择材料,规定合理工艺并制造模具。

3、运用机械工程材料,材料科学基础,材料力学等所学专业课知识,分析在热冲压成形过程中不同冷却系统结构对超高强度硼钢板热冲压成形后工件性能的影响规律,从而确定最优冷却系统结构。

4、通过Deform软件模拟仿真过程得出仿真结果,并根据相关的调研和资料,撰写专利文书,申请国家实用新型专利1项。

5、为分享设计经验和思想,就具体设计细节和结果撰写学术论文。

成果的创新特色、实践意义和社会影响:

创新特色

1、对模具冷却系统进行结构优化,设计模具冷却系统管道的直径,管道到模具表面距离和管道间距。

采取三因数五水平的正交试验设计25组仿真实验。

2、采用进行仿真,得到各组的温度场、减薄率、微观组织分布数据,进行点跟琮准确地分析对比出各因数之间的关系。

3、根据仿真结果可得出最优化的冷却系统的结构设计数值,温度场的分布和冷却效果以及Martensite的转化率都具有较高的准确性和可靠性。

实践意义

项目组成员通过对该课题的研究,广泛查阅了国内外有关此类课题的研究成果,了解了有关此类课题的研究现状,极大的提高了我们的总结归纳能力、思考能力、动手能力以及团队合作能力。

在此课题研究中均锻炼了解决实际问题的能力,并且对自己所学专业有了一个纵向的了解,拓宽了自己的视野。

社会影响

热冲压板料到成型件的温度场的变化与微观组织密切联系,该冷却系统的冷却效果更均匀,在同等保压冷却时长下获得的马氏体致密均匀,抗拉强度达到1400〜1600MPa,达到超高强度钢水平,但更加稳定,更适合工厂的高效量产。

研究成果和研究方法的特色:

研究成果

参加湖南省第三届大学生创新实验成果展暨创新论坛1次,发表论文1篇,授权实用新型专利1项。

研究方法的特色

1、按照对研究生做课题的要求,首先查阅本项目相关资料,采用正交实验设计与数值模拟技术相结合方法优化模具冷却系统,提高设计效率,降低设计成本。

2、通过多次开会讨论以及头脑风暴,并结合国内外对此类课题的研究成果,提出了创新性的观点,并通过Pro/E三维建模将观点表示出来,通过Defonn软件对成形过程模拟仿真。

三、项目研究总结报告

预定进度安排:

第一阶段:

2015年6月〜2015年9月,做项目调研,寻找原理突破口。

1、查阅超高强度钢热冲压成形工艺及模具设计有关专业知识及文献、

2、分析模具设计所需的各个参数并确定冷却系统的方式、

3、选取合适的热冲压模具冷却系统拓扑优化方案

4、模具冷却系统结构和尺寸确定、

5、板料材料、凹凸模材料选定

第二阶段:

2015年9月〜2016年3月,建立三因素五水平正交数据、

上下模具三维图及DEFORM仿真。

1、根据冷却系统尺寸结构三因素五水平做出正交试验表。

2、绘制基于Pro/E的25组上下模具三维图。

3、采用DeformVII、0对25组试验数据进行前处理器导入设置初始参数。

4、通过DeformVII、0仿真时合模过程中板料在模具中自由散热,U形件的冲压折弯成形过程,U形件在模具中的保压冷却过程,得到模拟实验结果。

5、通过DeformVII、0后处理器点跟踪各组不同过程中的温度场、减薄率、微观组织分布数据。

第三阶段:

2016年4月〜2016年6月,分析模拟过程中产生误差原因。

1、分析模拟过程非正常化,晶格突变畸态,出现温度和厚度以及微观组

织的点非常态。

2、根据各组点跟踪的数据进行对比分析出各因素的正相关关系。

第四阶段:

2016年6月〜2016年9月,分析数据结果,得出最优解。

1、整理正交试验的各组数据实验结果,采用正交试验软件处理得到实验结果的温度场、减薄率、微观组织分布数据的直观分析、方差分析、交互分析。

2、根据正交试验分析结果分别求出温度场、减薄率、微观组织分布的最优组合。

3、根据最优组合分析冷却效果对工件组织及性能的影响和结论。

第五阶段:

2016年9月〜2016年11月,申请专利,撰写论文并投稿。

预定计划执行情况:

第一阶段:

2015年6月〜2015年9月,确定冷却系统结构、尺寸及冲压模具材质。

运用冲压工艺及模具设计,模具制造工艺学,机械工程材料,有限元分析CAD/CAE/CAM技术等所学专业课知识,分析影响热冲压成形模具冷却效果的因素,设计优化模具的冷却系统结构试验数据源。

运用机械工程材料,材料科学基础,材料力学等所学专业课知识,分析在热冲压成形过程中不同冷却系统结构对超高强度硼钢板热冲压成形后工件性能的影响规律以选取合适的热冲压模具冷却系统拓扑优化方案。

板料材料22MnB5,凹凸模热作模具钢H-13。

模具冷却系统结构和尺寸确定。

包括模具冷却系统管道的直径,管道到模具表面距离和管道间距确定。

第二阶段:

2015年9月〜2016年2月,正交实验的设计、绘制模具三维图。

1、冷却系统三因素五水平正交试验数据L25(53)。

2、绘制Pro/E,上下模具共50个Part文件,分组整理转为STL文件保存。

第三阶段:

2016年2月〜2016年7月,基于DEFORM软件模拟仿真,误差分析。

通过Defonn软件仿真时,分别设置以下热冲压工艺参数,板料初始温度(板料转移至模具上时的温度)800£、冲压速度40mm・以、保压时间120s。

成形过程分如下三步:

第一步:

合模过程中板料在模具中自由散热,时长为4秒。

第二步:

U形件的冲压折弯成形过程,时长约为秒。

第三步:

U形件在模具中的保压冷却过程,时长为120秒。

整理数据保存。

模拟软件本身带来的软件误差,在不同电脑上运行模拟电脑硬件系数带不同导致软件模拟值细微误差。

温差效果软件初始设定间隔太大,温差的计算结果存在普遍误差。

(微观组织同理)在模拟实验中有出现危险尺寸数据的建模需要进行强度校核。

软件晶格的划分不够细微。

第四阶段:

数据处理,得出最优解。

利用三因素五水平正交实验中的数据,进行DEFPRM软件模拟仿真,得出温度场、减薄率、微观组织分布数据。

处理相关数据得出直观分析、方差分析数据。

得出冷却系统的管道直径对板料的冷却速度影响对大,管道到模具表面距离次之,管道与管道间距离影响最小。

第五阶段:

撰写论文并投稿。

项目研究和实践情况:

项目研究

目前,超髙强度板以其髙强度特点在汽车的应用越来越广泛,主要满足减轻,提高碰撞性能和安全性能。

但是超高强度钢由于具有高的强度而使其在常温下的成型能力差。

这就需要热冲压成形技术,目前该技术在国内还是难点,现阶段主要以普遍采用冷冲压式技术,其缺点是无法在常温下冲压成形高强度钢板,冲压过程会使其断裂或者冲压零件后回弹严重。

我们本次研究方向是模具冷却系统对板料温度差、减薄率、温度差的影响,从而分析出对成形件冷却速度的影响。

这对以后工厂设计生产模具冷却系统提供数据和方向。

在项目的实践设计之前,在张立强老师的指导下,我们在图书馆和中国知网查阅了很多热冲压技术的相关资料,弄清楚它们各自的工作原理,并进行了简单的设计练习。

在对热冲压技术以及应用有了较深入的认识后,我们开始思考热冲压件的冲压方案并定期与老师共同讨论其可行性,最终确定了U型22MnB5材料薄板块为冲压件的设计方案。

然后根据待冲压毛坯和热冲压毛坯的尺寸形状,设计了一套冲压过程包括板料初始温度,冲压速度,冷却系统管道直径等尺寸。

建立三维模型,绘制工程图,完成夹具样品的制造。

在进行实物试验,我们测试了夹具和零件的稳定性,皆达到了设计要求。

项目取得的成绩和收获:

1、参加湖南省第三届大学生创新实验成果展暨创新论坛,.

2、张立强,刘婷,郑文慧等,基于Dynaform的22MnB5髙强度钢热冲压仿真.锻压技术,2015,40(8):

37-43.

3、张立强,一种22MnB5硼钢U型件热冲压成型冷却实验模具.实用新型专利,

研究工作的不足:

1、我们项目的模拟数据具有一点的误差(模拟软件本身带来的软件误差,在不同电脑上运行模拟电脑硬件系数带不同导致软件模拟值细微误差)。

2、温差效果软件初始设定间隔太大,温差的计算结果存在普遍误差。

研究的困难、问题和建议:

主要是现在对模拟结果的优化计算然后筛选。

正交试验的结果分析分别为直观分析,方差分析。

因为我们的各个因素之间存在交互影响,故还应该有交互分析。

现在我们目前的分析只做了直观分析和方差分析,并且是运用了计算机软件分析的,故无法得到显著性的差别,此处还应该学习如何分析正交试验的结果。

这是我们的一大难点。

其次是交互分析,简单的说预计进度就是完成交互分析。

根据各因数的分析选出各因数的最优组合,进行比较最后写出实验结论和实验得到的最优一组。

四、经费使用情况

经费合计元,其中,学校配套资助元,学院(所)配套资助元,其他经费元。

经费支出惜况:

已使用经费元,主要用于论文出版打印复印,剩余元。

五、指导教师及学院(系)审核意见

项U指导教师对结题的意见,包括对项LI研究工作和研究成果的评价等。

学生在课题研究期间参加了湖南省第三届大学生创新实验成果展暨创新论坛

1次,撰写发表论文1篇,授权实用新型专利1项。

通过该课题的研究,锻炼了专业知识与实践结合的能力,培养了同学间的团队协作精神,提高了问题的总结归纳能力、思考能力和动手能力。

同意结题。

负责人签章:

年月日

项口主持人所在学院(系)对结题的意见,包括对项L1研究工作和研究成果的评价等

负责人签章:

六、学校结题审核意见

学校对项訂研究的任务、H标、方法和研究成果水平等进行评价,是否结题。