TC内爬塔吊安装施工方案.docx

《TC内爬塔吊安装施工方案.docx》由会员分享,可在线阅读,更多相关《TC内爬塔吊安装施工方案.docx(31页珍藏版)》请在冰豆网上搜索。

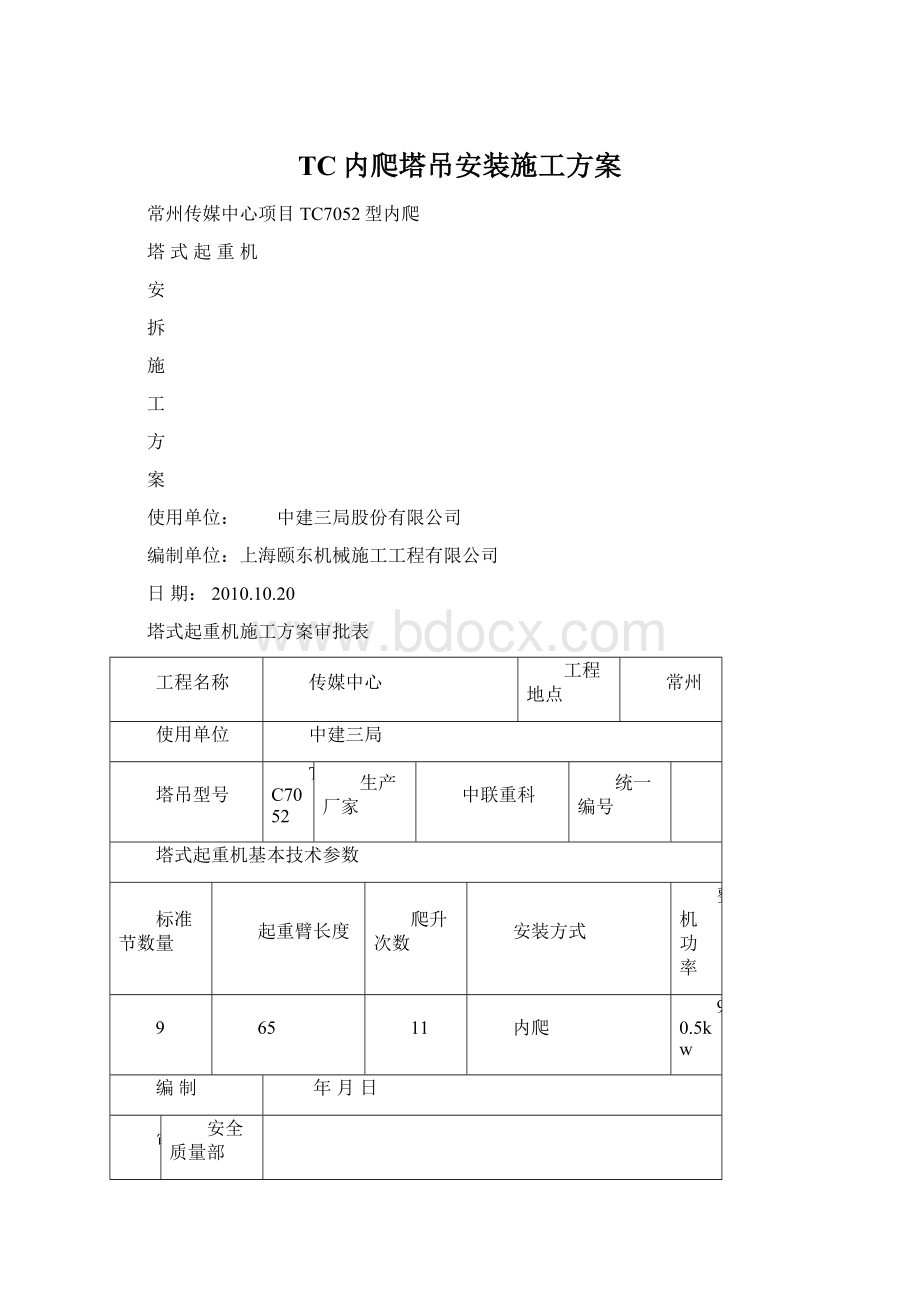

TC内爬塔吊安装施工方案

常州传媒中心项目TC7052型内爬

塔式起重机

安

拆

施

工

方

案

使用单位:

中建三局股份有限公司

编制单位:

上海颐东机械施工工程有限公司

日期:

2010.10.20

塔式起重机施工方案审批表

工程名称

传媒中心

工程地点

常州

使用单位

中建三局

塔吊型号

TC7052

生产厂家

中联重科

统一编号

塔式起重机基本技术参数

标准节数量

起重臂长度

爬升次数

安装方式

整机功率

9

65

11

内爬

90.5kw

编制

年月日

审

核

安全质量部

技术经营部

工程管理部

设备物资部

年月日

审

批

总师室

年月日

1、项目概况4

2、塔吊性能介绍4

3、编制依据5

4.1、质量目标5

4.2、工期目标5

4.3、安全管理目标5

5、组织机构及职责5

5.1、组织机构5

5.2、职责6

5.3、机器具选择7

5.4、塔吊平面布置7

6、塔吊的安装工艺流程8

7、塔吊的爬升13

8、群塔作业及安全措施16

9、检查18

10、附表18

10.1、塔吊安装作业活动危险辨识与危险评价表18

10.2、塔吊安装作业活动安全风险控制对策表19

11、应急预案20

11.1应急救援工作的组织20

11.2紧急事故救援小组成员分工21

11.3应急准备21

11.4施工现场的急救步骤22

11.5现场救护注意事项22

11.6伤亡事故的报告24

11.7伤亡事故的处理24

附件1:

塔吊TC7052各零部件重量25

附件2、TC7052内爬相关计算书26

1、项目概况

本工程项目位于江苏省常州市新北区、惠山路以东、太湖路以南、龙锦路以北、规划道路以西,为满足工程垂直运输的需要,安装一台长沙中联厂产TC7052型内爬塔机。

塔吊最终钩底高度约为234m,塔机起重臂长度65m,塔吊最大起吊重量为25t。

塔机基础为固定支脚预埋,辅助安装使用1#ST7027(65m大臂)塔吊,TC7052装好之后在用TC7052把ST7027拆除掉。

2、塔吊性能介绍

2.1、TC7052塔吊

TC7052塔吊制造厂家为中联重科生产,该塔吊最大起重臂长度为70米。

本工程安装臂长65米,塔吊臂端起重量4.79吨(IV倍率),臂端起重量5.90吨(II倍率);在17.95米以内起重量为25T。

塔吊标准节规格为2305×2305×5950;

塔吊整机功率为96.5KW。

TC7052臂长65米时的起重性能:

2.2、ST7027起重性能

3、编制依据

3.1、现场施工平面布置图和施工组织设计;

3.2、《TC7052塔式起重机使用说明书》

3.3、《特种设备安全监察条例》(国务院第373号令)

3.4、《塔式起重机安全规程》(GB5144-2006)

3.5、《建筑施工高处作业安全技术规范》(JGJ80-91)

3.6、《建筑施工用电安全技术规范》(JGJ46-2005)

3.7、《建设工程安全生产条例》(国务院第393号令)

3.8、《起重机用钢丝绳检验和报废实用规范》(GB/T5972-2006)

3.9、《建筑机械使用安全技术规程》(JGJ33-2001)

3.10、《建筑起重机械安全监督管理规定》(建设部第166号令)

3.11、《生产安全事故报告和调查处理条例》(国务院第493号令)

4、工程管理目标

4.1、质量目标

4.1.1、施工工艺执行率100%;

4.1.2、工程竣工一次验收合格率100%;

4.1.3、确保设备安全无故障运行,现场服务满意率100%;

4.2、工期目标

4.2.1、在保证安全、质量前提下,本工程应在10天内安装/拆卸完毕。

4.3、安全管理目标

4.3.1、特种作业人员持证上岗率100%;

4.3.2、安全防护用品正确配备率100%;

4.3.3、无高空坠落事故、触电事故、起重设备坍塌事故及重伤事故的发生。

5、组织机构及职责

5.1、组织机构

根据施工合同或协议的要求、对塔机安装、运输、拆卸全过程进行管理和监控,确保质量目标、工期目标的实现,确定如下组织机构,并明确分工职责:

5.2、职责

施人员职责分工职务

姓名

工作职责

项目负责人

羊依林

负责整个项目实施,保证工期、质量安全处于受控状态。

技术负责人

范水清

负责技术方案制定,确保方案的正确性,科学性和可行性。

安全负责人

王正华

落实安全责任制度,负责检查,监督现场人、机、物安全性、可靠性,制止违章作业,消除可能存在的安全隐患。

现场工长

王建军

负责现场的统一安排和现场指挥。

安装负责人

待定

负责现场的吊装指挥;负责每日的工作安排,安全交底、工作记录,严格执行施工方案,制止任何违章作业。

起重工

4人

严守工作纪律,服从正确安排,正确使用劳保用品,防护齐全,严守工作岗位,严格遵循操作规程。

起重指挥

1人

负责检查吊具、索具安全性,保证吊点正确,物件平稳,指挥信号清晰、明确。

塔吊司机

1人

严守操作规程,严格按照日常保养维护检查,确保塔吊处于良好状态。

电焊工

1人

负责施工过程中的焊接(由项目负责)。

5.3、机器具选择

序号

名称

规格型号

单位

数量

备注

1

专用工具

主要是扳手

套

1

厂家随机配置

2

安全帽

顶

6

3

安全带

条

6

4

起重用钢丝绳

6×19-1550-18

根

2

长度L=4m(吊装标准节)

5

起重用钢丝绳

6×19-1550-18

根

2

长度L=8m(吊装拉杆)

6

起重用钢丝绳

6×19-1550-28

根

2

长度L=4m(吊装回转支座、套架)

7

起重用钢丝绳

6×19-1550-31

根

2

长度L=8m(吊装大臂、平衡臂用)

8

卸扣

10吨M38

个

4

9

卸扣

5吨M24

个

4

10

经纬仪

J2—2

套

1

11

直流电焊机

ZX5—400—1

台

1

12

氧割设备

套

1

13

焊条

J507

箱

1

14

撬棍

Φ30

根

4

15

大锤

16磅、18磅

把

各4

16

麻绳

Φ18

米

40

17

铁丝

Φ8

公斤

2

18

冲销

Φ24、Φ36

根

各1

长度L=300mm

19

劳保用品

手套、防滑鞋等

套

若干

根据需要配置

5.4、塔吊平面布置

5.4.1、塔吊平面布置图

5.4.2、塔吊零部件放置

6、塔吊的安装工艺流程

6.1、安装工艺

6.1.1、塔吊上下2道内爬支撑钢梁就位

6.1.2下内爬框架的安装

◆用M30*100的高强度螺栓把两个内爬半框架用内爬框连接角钢连接(L125×10),并用32套M30*130的高强度螺栓联接而成(螺栓预紧力矩为1400N.m)将马凳和内爬框连接起来;然后再将其放置在内爬梁上焊接起来;下内爬框的就位由ST7027进行(轻型塔机部件,ST7027塔吊和TC7052塔吊中心距离约为11米)。

6.1.3中内爬框架的安装

◆用M30*100的高强度螺栓把两个内爬半框架用内爬框连接角钢连接,并用32套M30*130螺栓(每套1螺栓、1弹簧垫圈、2螺母)将马凳和内爬框连接起来;然后再将其放置在内爬梁上焊接起来;并用塔身顶块顶紧第2节标准节主弦杆。

中内爬框的就位由ST7027进行(轻型塔机部件,ST7027塔吊和TC7052塔吊中心距离约为12米)。

6.1.4吊装1节内爬基节(5765kg)

◆吊装预先组装好的内爬基节,并吊装到下内爬框架上用塔身顶块顶紧基节主弦杆。

6.1.5吊装5节TCR6055标准节(6550kg/节)和爬升架(12.34吨)

◆将预先组装好的标准节(可先将标准节平台组装好,把栏杆固定在平台上,把爬梯固定好),安装到已安装好的内爬基节上,用8根φ60(φ60*208/285)销轴将基节和标准节连成一体,再安装好标准节的爬梯及基节平台的栏杆。

◆吊装爬升架(12.34吨)

将爬升架缓慢套装在标准节外侧(注意:

顶升油缸与塔身踏步在同一侧),调整好16个爬升导轮与标准节的间隙(间隙为2~3mm),即塔身节主弦杆与相应的爬升架主弦杆的间隙基本相等。

安装好顶升油缸,将液压泵站吊装到平台中间,接好油管,检查液压系统的运转情况,应保证油泵电机风扇叶片旋向与外壳箭头标识一致,以避免烧坏油泵。

如有错误,应重新接好电机接线。

◆注意:

TC7052爬升架比较重,要求ST7027的工作半径约为20m。

6.1.6安装回转部分(回转总成重量为:

12.29吨)

◆将回转总成拆开为上支座、下支座和回转支承。

◆将回转下支座的四根主弦杆对准标准节四根主弦杆连接头缓慢落下直至下支座主弦杆孔与标准节连接头相应孔对齐。

(切记:

下支座的通行口位置应与塔身标准节爬梯位置一致;下支座与套架连接时,应对好四角的标记)。

◆将下支座与标准节的连接用特制的8根φ60的销轴(φ60*208/285)

◆将上支座和下支座、回转支承连接起来。

◆检查连接回转支承、下支座、上支座的92件10.9级的M30高强螺栓的预紧扭矩是否达到了1800N.m。

6.1.7安装回转塔身(3150kg)。

◆吊起回转塔身,安装时注意用于安装平衡臂爬梯的耳板的方向,应使焊有耳板侧朝向安装平衡臂的那侧。

◆用4根φ83销轴将回转塔身与上支座紧固。

在销轴上插入小销轴及开口销。

6.1.8安装塔顶(5000kg)

◆吊装前在地面上先把塔顶上的平台、栏杆、扶梯及力矩限制器装好,为使安装平衡臂方便,在塔顶的后侧左右两边各装上一根7970mm无拉耳的平衡臂拉杆。

◆将塔顶吊到回转塔身上,应注意将塔顶的一侧应对准上支座的起重臂方向。

◆用4件φ83销轴将塔顶与回转塔身连接,穿好并充分张开开口销。

6.1.9安装平衡臂(9.688吨)。

◆在地面上组装好平衡臂,将扒杆、电控箱、平衡臂拉杆组在平衡臂上,并固接好。

回转机构上临时电源,将回转支承以上部分回转到便于安装平衡臂的方位。

(起升机构在平衡臂拉杆安装好以后,再吊装到平衡臂上。

)

◆吊起平衡臂。

用定轴架和销轴将平衡臂与回转塔身固定联接好。

◆将塔顶上的两根平衡臂拉杆与另两根5485mm的平衡臂拉杆用销轴连接好,再将平衡臂逐渐抬高至恰当的位置,并用葫芦将7970mm的长拉杆与已连接好的拉杆拉紧,便于平衡臂上拉杆与塔顶上平衡臂拉杆顺利相连,将拉杆用销轴铰接,穿好并张开开口销。

◆吊装起升机构(起升机构重:

4.559吨,容绳量为560m时起升机构钢丝绳重:

1.12吨)到平衡臂上。

◆缓慢的将平衡臂放下,再吊装一块5t重的平衡重安装在平衡臂最前面的安装位置上。

◆注意:

安装平衡臂时,要求ST7027的工作半径在25m之内(臂长25m时可吊10.3吨)

6.1.10安装司机室。

6.1.11装配65米起重臂(18.07t)。

TC7052塔吊65米大臂组合为:

大臂的各节重量如下:

臂节1

臂节2

臂节3

臂节4

臂节5

臂节6

臂节8

臂节9

2279kg

2203kg

2135kg

1798kg

1790kg

961kg

1285kg

289kg

ST7027安装TC7052大臂过程如下:

◆先组装好起重臂(注意:

将载重小车套在起重臂下弦杆的导轨上。

),臂节1、臂节2、臂节3组装为第一部分;臂节4、臂节5、臂节6组装为第二部分;臂节8和臂节9组装为第三部分。

◆ST7027吊装TC7052第一部分大臂(包括:

臂节1、臂节2、臂节3和短拉杆、变幅机构、小车)。

◆将维修吊篮紧固在载重小车上,并使载重小车尽量靠近起重臂根部最小幅度处。

◆ST7027吊装第二部分大臂(包括:

臂节4、臂节5、臂节6,重量:

4549kg)。

◆ST7027吊装长拉杆。

ST7027把长拉杆吊装在大臂上;然后ST7027慢慢把长拉杆放置在大臂上。

ST7027缓慢抬起TC7052的大臂,然后在塔顶的位置用5吨葫芦把长拉杆拉至塔顶,打上销轴。

◆ST7027吊装剩余第三部分大臂(包括臂节8、臂节9,重量:

1574kg)

◆安装好起重臂根部处的小车变幅机构,卷筒绕出两根钢丝绳,其中一根通过臂根导向滑轮固定于载重小车后部,另一根通过起重臂中间及头部导向滑轮,固定于载重小车前部。

在载重小车后部设有3个绳卡,绳卡压板应在钢丝绳受力一边,绳卡间距为钢丝绳直径的6-9倍。

载重小车的前端设有张紧装置,如果牵引钢丝绳松弛,调整张紧装置,即可将钢丝绳张紧。

在起重臂根部还有另外一套牵引钢丝绳张紧装置,在使用过程中出现牵引钢丝绳松弛时,可用该装置将钢丝绳张紧。

◆将起重臂拉杆拼装好后与起重臂上的吊点用销轴铰接,穿好开口销,放在起重臂上弦杆的定位托架内。

◆检查起重臂上的电路是否完善,使用回转机构的临时电源将塔机上部结构回转到便于安装起重臂的方向,起吊起重臂总成至安装高度。

用定轴架和销轴将回转塔身与起重臂根部联接固定。

(注意:

65米起重臂的参考重心位置为26.1米)

◆接通起升机构的电源,放出钢丝绳。

用ST7027逐渐抬高起重臂后,开动起升机构收回起重钢丝绳直至将起重臂拉杆拉近至塔顶拉板,将长短拉杆分别与塔顶拉板I、II用销轴连接,并穿好开口销,松弛起升机构钢丝绳将起重臂慢慢放下。

6.1.12安装剩余配重

◆从塔身侧往外依次安装4块5T、2块3.5T的平衡重。

顶升剩余4个标准节(5752kg/节)。

7、塔吊的爬升

7.1、塔吊的爬升分析

TC7052塔吊在整个施工过程中需要爬升11次,每次爬升间距14米~18米之间。

塔吊爬升梁布置示意图(以下单位为:

米):

爬升次数

下夹持层

下层埋件结构标

高

上夹持层

上层埋件结构标高

梁间距

0

2

6.000

5

20.000

14.000

1

5

20.000

9

36.450

16.500

2

9

36.450

13

53.050

16.600

3

13

53.050

17

69.650

16.600

4

17

69.650

21

86.250

16.600

5

21

86.250

25

102.850

16.600

6

25

102.850

29

119.450

16.600

7

29

119.450

33

136.050

16.600

8

33

136.050

37

153.500

17.450

9

37

153.500

41

168.900

15.400

10

41

168.900

45

184.300

15.400

11

45

184.300

49

199.700

15.400

7.2、塔吊爬升流程

7.2.1、爬升前必须先检查液压系统安装是否正确,各销轴是否装配到位,开口销是否张开,销轴挡板是否起作用,各高强度螺栓是否达到所要求的预紧力矩,一切无误后,液压系统试运行,调整顶升挂板处的弹簧,使挂板与油缸的中心线成10°~15°。

将顶升挂板向内扳,稍微伸出油缸,挂板挂在内爬节的踏板上

7.2.2、爬升前。

一定要将塔机配平。

首先将塔机其中臂转至与两顶升油缸连线垂直的方向,回转制动。

起重臂吊起配重。

松开内爬框架的塔身顶块,微调起重臂来找平衡。

使每个导轮与塔身主弦杆的间距为2~3mm,此时可以认为是配平衡了。

7.3、首次爬升

7.3.1、松开内爬基节与下爬升框的连接,启动液压顶升系统,使顶升横梁两侧

的爬爪高出爬剃踏步的上平面,停止顶升横梁运动,转动爬爪,使爬爪深入爬梯槽内,操纵液压顶升系统使活塞杆外伸,爬爪降至踏步上端面,此后液压顶升系统压力上升,说明爬梯开始承受塔机的自重载荷,此时液压顶升系统的压力不应超过31.5Mpa。

特别注意:

每次爬升前要检查爬板两侧的有关踏步高差控制在1公分之内,如超标要用钢板垫到要求范围内。

7.3.2、确认一切正常后,将塔机顶离下爬升框20mm左右。

检查下标准节主弦杆

下端面与下爬升框距离是否一致,若不一致,可稍稍转动起重臂的位置,使之一致,停留10分钟,检查一切正常后。

然后再启动液压顶升系统继续顶升。

整机缓缓向上爬升,爬升过程中应有专人观察各导轮处与塔身弦杆的运动状态。

7.3.3、塔机向上爬升,当内爬标准节的某级踏步超过内爬框上换步装置支撑板的上端面后,停止顶升,转动换步装置,使其卡入内爬节的踏步内,再操纵液压顶升系统使活塞杆回缩,于是塔机上部开始落在换步顶面上。

7.3.4、活塞杆继续回缩,油缸下降,说明换步装置开始承受塔机的自重载荷。

当顶升横梁的挂靴与塔身踏步底面分离10mm左右时,停留10分钟,检查一切正常后,再启动液压顶升系统,使顶升横梁继续下降,将横梁向外扳支承在内挡板上,直到油缸全部缩回。

重复以上有关步骤进行第二步顶升。

7.3.5、油缸顶升一次,塔机向上爬升1.16米,反复多次,可使下内爬框架底平面高于内爬基节底平面1200mm,此时应停止顶升,将两根塔身承重梁搁在内爬基节内。

7.3.6、操纵液压顶升系统使整个塔机的重量落在内爬基节的两根承重梁上。

再将每套内爬框架的八个塔身顶块顶紧塔身主弦杆,然后卸下吊重。

锁紧顶块的螺杆。

至此完成了第一次爬升。

塔机可进入工作状态。

7.3.7、将四套内撑杆装在上内爬框架上方附近,通过调节螺栓可以推动内撑杆顶紧塔身的四根主弦。

7.4、注意:

7.4.1、内爬基节下端面不能被顶出中层内爬框的下表面,否则会出现倒塔事故年。

7.4.2、风力超过14m/s?

时,严禁进行内爬塔机的爬升。

7.4.3、搁置在电梯井预留洞内的内爬框承重梁一定要固定牢固。

7.4.4、在内爬顶升时保证滚轮与标准节间隙在3mm。

7.4.5、安装内爬承重梁的混凝土结构上平面应平直。

应保证承重梁安装内爬框的四个安装面在同一平面内,平面度误差控制在1/1000之内。

7.4.6、同一层内爬框在内爬开始前必须调整,使换步装置的支撑板上平面处于同一水平高度(高度误差不大于4mm)

7.5、塔吊拆除:

由于项目缺少图纸,拆除方案后做。

8、群塔作业及安全措施

8.1、群塔作业

8.1.1明确规定塔吊在施工中的运行原则:

●低塔让高塔;

●后塔让先塔;

●动塔让静塔;

●轻车让重车;

8.1.2、塔吊长时间暂停工作时,吊钩应起到最高处,小车拉到最近点,大臂按顺风向停置。

为了确保工程进度与塔吊安全,各塔吊须确保驾驶室内24小时有塔吊司机值班。

交班、替班人员未当面交接,不得离开驾驶室,交接班时,要认真做好交接班记录。

8.1.3、各作业人员必须严格执行“十不吊”的规定:

●指挥信号不明不准吊;

●斜牵斜挂不准吊;

●吊物重量不明或超负荷不准吊;

●散物捆扎不牢或物料装放过满不准吊;

●吊物上有人不准吊;

●埋在地下物不准吊;

●机械安全装置失灵或带病时不准吊;

●现场光线暗看不清吊物起落点不准吊;

●棱刃物与钢丝绳直接接触无保护措施不准吊;

●六级以上强风不准吊;

8.1.4、塔吊与信号指挥人员必须配备对讲机;对讲机经统一确定频率,使用人员无权调改频率;专机专用,不得转借。

8.1.5、信号指挥人员应与塔吊组相对固定,无特殊原因不得随意更换人员;指挥人员未经主管负责人同意,不得私自换岗,交班必须当面交接。

8.1.6、现场所用指挥语言一律采用普通话。

指挥语言应规范,防止发生指挥错误。

8.1.7、指挥过程中,严格执行信号指挥人员与塔吊司机的应答制度,即:

信号指挥人员发出动作指令时,先呼被指挥的塔吊编号,塔吊司机应答后,信号指挥人员方可发出塔吊动作指令。

8.1.8、指挥过程中,要求信号指挥人员必须时刻目视塔吊吊钩与被吊物,塔吊转臂过程中,信号指挥人员还须环顾相邻塔吊的工作状态,并发出安全提示语言。

安全提示语言明确、简短、完整、清晰。

8.2、安全措施

8.2.1、施工人员必须严格遵守公司颁发的《安全管理制度》、《安全技术规程》以及现场各项规章制度。

8.2.2、所有参加安装的作业人员必须持有效上岗证。

8.2.3、安装之前对所有作业人员进行方案交底,明确各岗位人员职责及分工,在安装过程中派专职安全人员、一级、二级起重监督和安全员旁站监督,严格按作业程序作业,并做好施工记录。

8.2.4、现场设置警戒线,统一指挥,专人监督,无关人员不得进入作业区。

8.2.5、对所用的吊机,钢丝绳、卸扣等工器具作全面检查,确保良好,严禁带病工作。

8.2.6、起吊钢丝绳满足6倍以上安全系数,捆绑钢丝绳满足10倍以上安全系数。

8.2.7、塔机在顶升过程中必须锁住回转制动器,禁止作回转动作。

8.2.8、在顶升过程中应有专人指挥,指挥信号明确、正确,远距离指挥应使用对讲机。

8.2.9、液压顶升操作人员应集中精神,小心操作。

8.2.10、起重人员应明确构件重量后方可起吊。

8.2.11、施工前由技术员组织对全体施工人员进行技术交底,让施工人员明确自己工作职责,如有不明确之处要及时提出。

8.2.12、坚持起重“十不吊”原则,严格执行“十大”纪律。

8.2.13、起重指挥与操作工紧密配合,防止误操作。

起重指挥发出指令应清晰明了,当操作工遇到指令不清晰时可作停机处理。

8.2.14、施工人员应集中思想,听从指挥,构件起吊过程中用围绳牵引,防止空中打转,撞击它物。

8.2.15、超过四级风力不能顶升,超过五级以上风力不得进行平衡臂及起重臂安装,超过六级以上风力及雨天、夜间禁止安装作业。

8.2.16、在拆卸起重臂时应在起重臂内铺设2.5cm网孔的安全网。

8.2.17、遵守现场文明施工。

8.2.18、在施工过程中如果不能按本方案施工时,应及时提出问题,编写修改方案并经公司审批同意后再可施工。

9、检查

9.1、保证运行机构电气连接完好。

9.2、检查底盘下的电力是否顺畅,以防损坏。

9.3、检查塔身连接销轴是否固定到位,安全销是否开口。

9.4、检查基础节扶梯延伸部分的安装情况。

9.5、检查小车检修平台是否安装就位。

9.6、检查平衡臂上走道与护栏的固定情况。

9.7、检查起升和变幅钢丝绳穿绕是否正确。

9.8、检查平衡臂配重的固定情况。

9.9、检查平衡臂走道上有无杂物,防止塔机运转时坠下。

9.10、空载试运行,检查及调整运行情况,限位装置情况,塔身垂直度,作好记录。

9.11、额定载荷试验根据起重特性曲线,在最大幅度及最大负重的最大幅度处吊额定起重量,并以额定速度回转、小车变幅及制动,同时试验各安全装置。

10、附表

10.1、塔吊安装作业活动危险辨识与危险评价表

序号

人员和作业过程

可能发生的危险

危险评价

风险

等级

是否

控制

L

E

C

D

1

安拆平衡重

A.作业人员高空坠落

B.高空落物C.物体打击

3

1

40

120

Ⅱ

是

2

安拆起升钢丝绳

A.作业人员高空坠落

B