汽车零部件设计原则.docx

《汽车零部件设计原则.docx》由会员分享,可在线阅读,更多相关《汽车零部件设计原则.docx(34页珍藏版)》请在冰豆网上搜索。

汽车零部件设计原则

整车及零部件设计原则

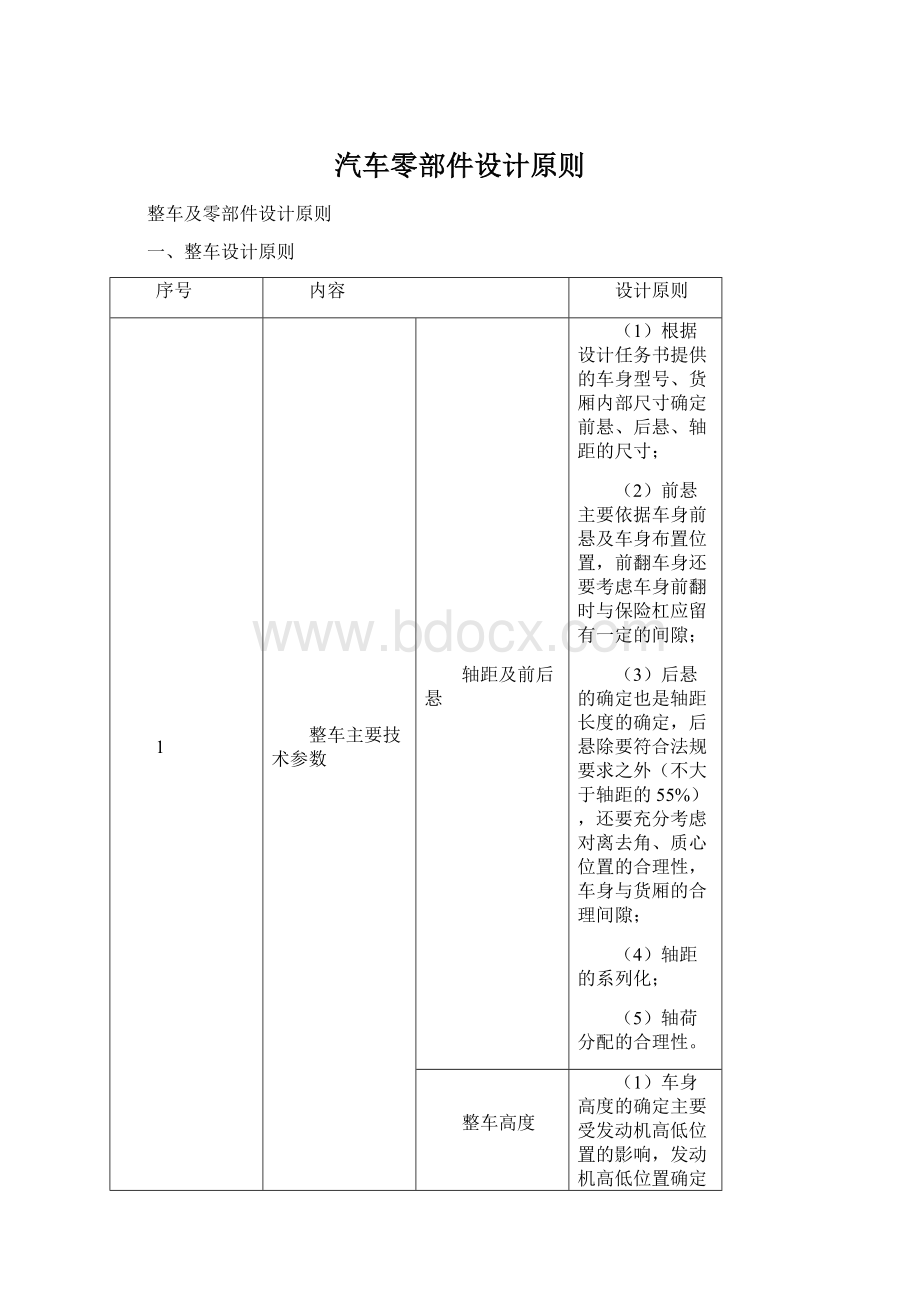

一、整车设计原则

序号

内容

设计原则

1

整车主要技术参数

轴距及前后悬

(1)根据设计任务书提供的车身型号、货厢内部尺寸确定前悬、后悬、轴距的尺寸;

(2)前悬主要依据车身前悬及车身布置位置,前翻车身还要考虑车身前翻时与保险杠应留有一定的间隙;

(3)后悬的确定也是轴距长度的确定,后悬除要符合法规要求之外(不大于轴距的55%),还要充分考虑对离去角、质心位置的合理性,车身与货厢的合理间隙;

(4)轴距的系列化;

(5)轴荷分配的合理性。

整车高度

(1)车身高度的确定主要受发动机高低位置的影响,发动机高低位置确定之后,应该保证车身地板与发动机最小间隙在30mm以上;

(2)整车高度(货厢帽檐高度的)确定应保证车身前翻时,车身及附件与货厢帽檐最小间隙大于60mm。

整车宽度

一般而言整车的宽度取决于货厢的宽度。

轮距

(1)前轮距的确定实际上就是前桥的选取,前桥的选取主要决定于设计载质量。

前轮距主要受车身轮罩的宽度、车轮的偏距影响,同时还要考虑前轮的最大转角状态下,轮胎与板簧的最小距离不小于70;

(2)后轮距的确定实际上就是后桥的选取,后桥的选取主要决定于设计载质量,同时再根据货厢的宽度来选取合适的轮距,同时还应考虑后轮与板簧的距离大于50mm。

2

底盘总布置

车架宽度的确定

(1)考虑发动机的宽度尺寸

(2)发动机在工作过程中与纵梁不发生干涉,且留有大于25mm的间隙;

(3)充分考虑发动机前悬置设计的可行性及发动机的维修方便性;

(4)考虑两后轮外胎的宽度与货厢宽度的适应性;

(5)后轮与板簧的最小间隙大于50mm,板簧与车架外侧的间隙应大于35mm

(6)板簧的断面宽度

(7)后轮双胎中心距,应符合标准要求

前悬架的布置

(1)前轮中心线处车架离地高度

a、前轴下沉量

b、前板簧与骑马螺栓总高度

c、前悬架动挠度fd=(0.7-1.0)fc,(铁碰铁、缓冲块压缩2/3或1/2,根据缓冲块结构定,缓冲块刚度小者取上限,反之取下限)(悬架静挠度的范围:

fc=50-110mm)

d、前轮中心线处车架纵梁断面高度

(2)前簧参数确定

a、前钢板弹簧伸直长

b、前钢板弹簧后倾角

c、前簧后吊耳长度

d、前簧支架高度

(3)主销后倾的需要;(平头车1°以上,带助力转向的可1.5°以上,板簧压平状态)

后悬架的布置

(1)后轮中心线处车架离地高度

a、后桥板簧托至后轴中心高度差

b、后钢板弹簧与骑马螺栓总高度

c、后悬架动挠度fd=(0.7-1.0)fc不平路面取上限,(铁碰铁、缓冲块压缩2/3或1/2,根据缓冲块结构定,原则同前悬架)(悬架静挠度的范围:

fc=50-110mm;fc2=(0.7-0.9)fc1,设计载质量偏大者取上限)

d、货厢地板离地高度

(2)后悬架参数确定

a、后钢板弹簧伸直长

b、后钢板弹簧前倾角

c、后簧后吊耳长度

动力总成的布置

(1)发动机的后倾角:

一般不大于4°,也可根据发动机厂家提供的倾角数值。

(2)发动机与水箱的前后距离:

发动机风扇前端与水箱散热芯距离大于60mm

(3)发动机与水箱的上下距离:

最理想的是将风扇的中心与散热器芯部中心相重合或偏上20~30mm

(4)发动机油底壳或曲轴带轮与前轴或横拉杆的间隙:

在前悬架铁碰铁状态时,之间的最小间隙应大于25mm,并且发动机油底壳不能比前轴低。

同时还应保证在前悬架铁碰铁状态时,前轴的下面要低于动力总成任一点

(5)发动机与车身地板的间隙:

应该保证车身地板与发动机最小间隙在30mm以上。

水平方向的间隙要适当加大,保证发动机晃动时有20mm间隙。

(6)发动机与车架纵梁及板簧的间隙:

应保证最小间隙25mm以上

(7)发动机左右位置:

a、一般情况下,发动机的中心线同汽车的纵向中心线一致。

考虑到发动机左右支架的对称性;b、根据实际情况发动机可以左右偏置。

考虑发动机与车架纵梁的间隙

(8)后桥主减速齿轮中心线倾角:

一般与动力线平行,有利于传动轴等速传动。

对于在设计多万向节传动时,总是希望其当量夹角αe尽可能等于零。

考虑汽车空载与满载时当量夹角αe可能有变化,因此在设计时应使在空载与满载两种工况下的αe不大于3°。

当αe较大时,输出轴对输入轴的转角差较大,输出轴的角速度较大,即旋转的的不均匀性较大,从而在汽车滑行或油门开度很小时,它可能引起与输出轴相连的齿轮齿间的冲击和噪声,此外它也可引起驾驶室内的谐振噪声。

为此,应对多万向节传动输出轴的角加速度αe2ω12加以限制。

对于轿车,αe2ω12应小于350rad/s2;对于货车,αe2ω12应小于600rad/s2。

(9)传动轴夹角:

一般推荐不大于3°,其最大夹角不大于7.5°

发动机附件的布置

(1)空滤器:

尽量布置在发动机进气一侧,以求管路最少,根据实际情况,可以布置在另一侧

(2)油箱:

尽量布置在与发动机输油泵同侧并靠近发动机的位置

(3)蓄电池:

靠近发动机启动机,起动电源线以求最短

自卸系统的布置(工程顶)

(1)静止状态油缸、三角臂与车架横梁、货厢横梁、变速箱、手制动鼓之间的间隙

(2)运动过程中,三角臂与货厢地板的最小间隙

(3)校刻在运动过程中是否存在死点

3

驾驶室内

人机工程总布置

(1)R点至顶棚的距离:

≥910

(2)R点至地板的距离:

370±130

(3)R点至仪表板的水平距离:

≥500

(4)R点至离合踏板和制动踏板中心在座椅纵向中心面上的距离:

750~850(气制动或带有助力器的离合器和制动器,此尺寸的增加不大于100)

(5)背角:

5~28°

(6)足角:

87~95°

(7)转向盘外缘至侧面障碍物的距离:

≥100

(8)转向盘中心对座椅中心面的偏移量:

≤40

(9)转向盘平面与汽车对称平面间夹角:

90±5

(10)转向盘外缘至前面及下面障碍物的距离:

≥80

(11)转向盘下缘至离合和制动踏板中心在转向柱纵向中心面上的距离:

≥600

(12)转向盘后缘至靠背距离:

≥350

(13)转向盘下缘至座垫上表面距离:

≥160

(14)离合、制动踏板行程:

≤200

(15)离合踏板中心至侧壁的距离:

≥80

(16)离合踏板中心至制动踏板中心的纵向中心面的距离:

≥110

(17)制动踏板纵向中心面至通过加速踏板中心的纵向中心面的距离:

≥100

(18)制动踏板纵向中心面距转向管柱纵向中心面的距离:

50~150

(19)加速踏板纵向中心面至最近障碍物的距离:

≥60

(20)变速杆和手制动手柄在任意位置时,距驾驶室内其他零件或操纵杆的距离:

≥50

4

整车的主要性能分析、计算

(1)最高车速计算(绘制功率平衡图及按传动比计算)

(2)最大爬坡度

(3)最小转弯半径计算

(4)举升能力计算

5

整车受力分析、计算

计算整车的最大承载能力

(1)该车的主要用途和同类车型用户的经常载质量,也可参考项目建议书确定,根据货箱容积计算(一般取沙石的密度为1.75吨/立方米)

(2)轮胎负荷能力计算:

希望前后轮胎负荷均匀,负荷率在90%-100%之间。

后轮胎最大负荷率一般不得大于120%

(3)前后桥的最大负荷能力(初步经验计算和类比分析)

(4)车架强度、刚度计算(初步经验计算和类比分析)

(5)悬架的承载能力计算

传动系统的受力分析

(1)发动机的最大扭矩

(2)离合器的后备系数

(3)变速器的最大允许输入扭距,一般不超过额定输入扭矩的85%

(4)传动轴的扭转强度校核

(5)后桥最大允许输入扭距,一般不超过额定输入扭矩的15%

6

各种运动校核

(1)转向系与前悬架的运动协调性分析图

(2)传动轴跳动分析图

(3)减震器行程校核分析图

(4)转向横拉杆、前轴、后桥的跳动空间校核图

(5)前轮与轮罩间的跳动空间校核图

(6)后轮与车厢地板间的跳动空间校核图

(7)转向器行程及最大转向角校核图

(8)自卸系统运动校核图

二、底盘系统

序号

名称

设计原则

1

发动机

1.根据整车载质量、动力性、经济性等性能指标及排放标准要求,确定发动机型号、额定功率、最大扭矩等主要技术参数。

2.为避免出现动态干涉现象,要求发动机外围零部件与车架、车身间隙一般不小于30,最小不得小于25。

如间隙过小,应从整车布置角度对发动机及其他零部件状态进行调整,确保间隙足够。

3.发动机基本状态确定后,对具体技术状态(包括技术参数、结构特征、接口尺寸、检验标准等内容)进行明确。

2

离合器

1.根据发动机功率、最大扭矩,选择合适的离合器,离合器储备系数范围一般控制在1.8-2.4。

2.明确离合器型式、压紧力、传递扭矩、分离指高度、分离行程、花键尺寸等参数。

3

变速箱

1.扭矩:

变速器的最大输入扭矩为发动机输出扭矩的1.2倍以上。

2.一轴:

一轴与发动机轴承、离合器花键应匹配。

离合器壳:

离合器壳与飞轮壳应匹配,应能保证离合器的安装。

3.分离轴承座及离合摇臂:

离合摇臂尺寸及角度应能满足离合的使用要求,分离轴承与离合器分离指有合适的间隙,分离轴承在离合器正常磨损后应有适当的调节量。

4.速比:

应能满足整车的使用要求。

5.取力器:

应能保证与齿轮泵的正确连接,保证齿轮泵的使用要求。

6.倒档开关、空档开关:

接口尺寸应与电器件匹配。

凸缘:

应与传动轴匹配。

7.选换档摇臂:

满足变速操纵的要求。

8.变速器壳体:

有足够的强度,根据使用要求,有离合助力分泵支架安装孔、变速器悬挂孔、变速器辅助支撑固定孔等。

9.里程表速比及连接:

里程表速比应保证满足法规要求,接口与电器件匹配。

4

空滤器

1.根据发动机选择合适的空滤器,按公式Q=0.03A*Z*Vh*n*ηv(m3/h)初步计算理论流量。

式中:

Z:

气缸数,Vh:

气缸工作容积,n:

发动机转速,A:

考虑进气脉冲的系数,ηv:

发动机进气充气效率,对四冲程柴油机四缸及以上发动机A取1,ηv取0.8-0.85。

考虑到工程车空滤器的维护保养周期,实际选用空滤器流量不宜小于计算值的1.5倍。

2.根据整车布置空间确定空滤器安装尺寸,明确主要技术要求(密封性能、原始阻力、粗滤效率、原始滤清效率、试验室寿命等参数。

)

3.灰尘浓度大地区考虑在高位进气管增加预滤器或匹配沙漠空滤器以确保滤清效率。

5

散热器

1.根据发动机选择合适的散热器,按公式Q=A*ge*Ne*Hn/3600(KJ/S)及公式F=β*Q/(Kr*△t)(m2)初步计算散热面积。

式中:

A:

传给冷却系的热量占燃料燃烧散热的比值,对柴油机取0.18-0.25,ge:

发动机燃油耗,Ne:

发动机额定功率,Hn:

燃料热值,对柴油取41870。

式中:

β:

散热面积储备系数,取1.1-1.15(尽可能取上限),Kr:

传热系数,取0.069-0.117,△t:

液气温差,要求不大于60,一般取45-50。

2.根据整车布置确定散热器安装尺寸,明确结构型式及主要技术要求(密封性能、散热面积、芯部尺寸、波峰距等)。

3.为避免出现动态干涉现象,要求散热器外围零部件与车架、车身间隙一般不小于30,最小不得小于25。

风罩与风扇径向间隙单边25-30,风扇与散热器芯前后距离因风扇直径略有差异,经试验配Φ420风扇此距离60-70较理想,配Φ520风扇此距离70-80较理想。

风扇在风罩内部分一般控制在风扇宽度1/2-2/3。

6

中冷器

1.根据发动机选择合适的中冷器,目前一般根据发动机功率选择。

一般中冷散热面积取0.09-0.12m2/kW,考虑到工程车低速大扭矩工况,尽可能按上限选取。

2.根据整车布置确定散热器安装尺寸,明确结构型式及主要技术要求(密封性能、散热面积、芯部尺寸、波峰距、进气阻力等)。

3.为避免出现动态干涉现象,要求散热器外围零部件与车架、车身间隙一般不小于30,最小不得小于25。

7

消声器

1.根据发动机选择合适的消声器,按公式V=Q*n*Vst/(1000*τ*i)1/2(L)式中:

Q:

与消声器有关的修正系数,可取2-6,消声器要求高时取大值,

n:

发动机转速,Vst:

发动机排量,τ:

冲程数,i:

气缸数。

消声长径比满足如下关系3<L/D<4。

2.生产厂家根据发动机功率、转速及发动机频谱特性曲线设计消声器内部结构。

3.消声器进气口直径应大于等于发动机排气口直径,消声器出气口直径应不大于进气口直径。

4.根据发动机排气歧口大小来确定排气管直径的大小以及密封方式。

5.明确安装尺寸及主要技术要求(消声量、插入损失等)。

8

燃油箱

1、燃油箱容积根据工程车的使用特点确定,保证行

驶里程在300~500公里。

燃油箱应有足够的强度,与燃油传感器应有正确的连接。

2、明确燃油箱结构型式、安装尺寸及主要技术要求

(密封性能、耐压性能等)。

9

变速操纵部件

1.根据整车布置及变速箱结构型式确定布置方案。

2.手柄球:

应有正确的档位指示,外观与车身内饰匹配。

3.操纵器:

应与车身匹配,有合理的选换档行程,不与车身内其它任何件干涉,应有合适的密封,装饰应美观。

4.操纵传动机构:

应有正确的机构(不会出现运动干涉),应有足够的刚度,有合理的走向,不与整车其它件干涉(确保间隙不小于25),应有正确的传动比。

5.总成效果:

换档轻便、档位清晰、换档到位。

10

发动机前后悬置部件

1、根据总布置要求,确定发动机前后悬置形式。

2、根据动力总成质心坐标计算前后软垫压缩量。

3.对于带有前副及后副的变速箱,一般都要求加辅助支撑,并确定结构形式。

11

加速传动部件

1、根据驾驶室形式来选择或设计合适的油门踏板

总成,确保踏板力不大于80N。

2、确保操纵行程足够。

3、油门、熄火拉线走向合理。

12

离合踏板总成

1、离合踏板的设计符合人机工程;

2、离合踏板的行程不小于175mm;

3、离合踏板的储备行程不小于全行程的20%;

4、离合踏板力不大于200N。

5、纵向间隙:

在±50N纵向力的作用下,踏板的纵向位移量不大于2mm;

6、侧向间隙:

在±50N侧向力的作用下,踏板的侧向位移量不大于4mm;

7、离合踏板在200N纵向力的作用下,踏板的纵向位移量不大于5mm。

13

制动踏板总成

1、制动踏板的设计符合人机工程;

2、制动踏板的行程不小于175mm;

3、制动踏板的储备行程不小于全行程的20%;

4、制动踏板力不大于300N。

5、纵向间隙:

在±50N纵向力的作用下,踏板的纵向位移量不大于2mm;

6、侧向间隙:

在±50N侧向力的作用下,踏板的侧向位移量不大于4mm;

7、制动踏板在700N纵向力的作用下,踏板的纵向位移量不大于5mm。

14

储气筒总成

1、强度试验气压4MPa,保压时间10min;

2、密封性试验气压1.2MPa,保压时间1min;

3、内外表面的防腐处理,符合JB/Z111中TQ7级要求;

4、整车容积要求:

在最高气压下,且在不继续充气的情况下,连续五次踩到底的全行程制动后,气压不小于起步气压。

15

制动管路

(离合管路)

1、避开受热部位或加隔热套,尼龙管与受热部位不小于150mm;

2、设计圆角应符合不同规格的管子的工艺要求;

3、校核跳动零部件的运动轨迹,避免与制动管路干涉;

4、相对运动的部位应用软管联接,并留取足够的运动余量;

5、管路过孔处应加护套,避免磨破管路;

6、固定管路夹子间距不宜超过500mm;

7、尼龙管的性能要求符合QC/T80;

8、双层卷焊管性能要求符合GB/T11258;

9、钢管性能要求符合GB/T3639。

16

各种气阀

1、密封性试验气压1.2MPa,保压2min;

2、工作温度在-40℃~50℃;

3、在额定工作气压(0.8MPa)下,疲劳寿命不小于30万次;

4、连接接口符合设计要求。

17

传动轴

1、传动轴最高转速小于0.7nk(传动轴临界转速)

2、按变速箱最大传动比和满载驱动轮最大附着力两种情况计算传动轴轴管和传动轴花键强度,保证按前者计算安全系数不小于3,按后者计算安全系数不小于1.5

3、传动轴最短长度与传动轴顶死尺寸间隙不小于30mm

18

钢板弹簧

1、钢板弹簧强度

1)前钢板弹簧许用应力为350~450Mpa

2)后钢板弹簧许用应力为450~550Mpa

3)副钢板弹簧许用应力为220~250Mpa

2、钢板弹簧舒适性

理想偏频为90~132次/分

19

减振器

1、根据载荷和板簧刚度选择合适的阻尼力,

压缩阻尼系数一般取(0.25~0.5)伸张阻尼系数

3、根据阻尼力选择合适的减振器规格

3、根据整车布置选择合适的减振器行程

铁碰铁时余量不小于15mm,板簧自由时余量不小于20mm

20

减振器的布置

1、减振器在空间允许的情况下尽量垂直布置,若不能垂直布置,最大安装角度不大于45°

2、减振器与钢板弹簧最小间隙不小于20mm

3、减振器与转向直拉杆最小间隙不小于30mm

21

转向器

根据整车总布置确定的前桥最大负荷选择相应吨位的转向器

22

转向油泵

根据选定的转向器的推荐流量、最大压力选择流量和压力相当的转向油泵

23

转向管路

1、根据整车总布置布置转向管路,保证软管折弯半径不小于100mm,钢管折弯半径不小于30mm。

2、根据转向系统的流量分别计算高压管路和低压管路的最小通经,并保证各处管路内径均大于相应的最小通经。

3、在适当位置增加2-3处固定。

24

转向储油罐

根据转向系统的流量确定转向储油罐的容积,一般要求转向储油罐的容积不小于转向系统的流量的十分之一。

25

方向盘

1、一般每种车身都配有一种方向盘,车身选定后方向盘也就确定了。

2、根据车身内空间确定方向盘外径。

26

转向管柱及转向传动轴总成

1、一般每种车身都配有一种转向管柱及转向传动轴总成,车身选定后转向管柱及转向传动轴总成也就确定了。

2、根据整车总布置校核转向管柱及转向传动轴的长度。

对于不可前翻车身,若转向传动轴有花键,则花键至少有100mm啮合量。

对于可前翻车身,车身翻起时,转向传动轴花键至少有30mm的啮合量,车身落下时,花键至少有100mm啮合量且花键离顶死位置有不小于30mm的间隙。

3、万向节的摆角必须能够满足车身翻转时角度变化的需求。

27

后桥总成

1、桥壳强度:

计算应力不大于400MPa。

2、扭矩负荷率:

不大于85%,设计输出扭矩不大于额定扭矩,静扭大于设计输出扭矩2.5倍。

3、板簧托距:

根据整车要求

4、制动气室位置:

最低点高于后桥壳最低点,满足主减总成的维修保养的方便性。

28

前桥总成

1、前轴强度:

计算应力不大于300MPa。

2、前轴定位参数根据整车转向回正及操纵轻便性要求,主要参考社会资源。

3、转向梯形:

满足整车转向特性要求。

4、板簧托距:

根据整车要求。

5、车轮转角:

满足整车最小通道圆要求,调整余量大于1.5°。

6、转向极限时轮胎与直拉杆、板簧间隙大于30mm。

7、横拉杆球头与车轮间隙大于10mm,压杆稳定性不大于1.5~2.0mm。

8、气室位置:

保证气室最大外缘与车轮最小间隙大于10mm,与减震器最小间隙大于40mm。

29

车轮总成

1、轮辋规格:

根据轮胎规格选用标准轮辋或较大规格。

2、车轮偏距:

参考双胎最小中心距,比标准值大10~15mm。

3、车轮与制动鼓的间隙大于20mm,局部最小间隙不小于8mm。

4、定位方式:

优先选用中心孔定位

三、上装系统

1、货箱倾斜系统

序号

名称

设计原则

1

液压系统匹配

举升时间

≤20S

举升能力

按项目描述书要求

货箱位置

上升、中停、下降

2

泵(带接头)

旋向

与取力器相配

压力及排量

按举升时间和举升能力确定

安装接口

与取力器相配

油管接口

与油管螺纹规格统一

管接头与泵接口尺寸统一

管接头与泵接口密封

是否要单向阀

3

阀

排量

泵的排量1.2倍

额定压力及安全阀开启压力

与泵相匹配

操纵机构

硬杆与周边间距>30mm;软轴弯曲半径>200

安装

进出油口尺寸统一

固定座尺寸统一

阀杆连接孔尺寸统一

4

油缸

安装距

最小安装距:

压缩高度+10;最大安装距:

行程-10

额定压力

与泵相匹配

双缸中心距(套筒缸)

中间油管接头可拆卸

下降速度控制(工程顶)

缓冲阀

限位

活塞油缸行程限位阀;套筒缸限位拉线

安装精度(套筒缸)

两端平行度误差0.5

油箱

容积

油缸容积的6/5~3/2倍

滤网

粗滤63μm、精滤25μm

反油措施

加油口、回油口错开、回油口斜切并在油面以下

6

操纵机构

操纵力(机械式)

≤70N

操纵行程

与阀相匹配

限位

工程顶油缸行程

套筒缸拉线

接口

与其它件匹配

气控

气管接头螺纹形式及规格

气管外保护套

气管弯曲半径>200

7

管路

弯曲半径

>200

维修空间

便于手能接近

动态接口

与泵连接柔性并予留长度

与缸连接活动铰接

密封

高压加组合垫圈、O型圈

8

液压油

环境温度≥-15℃

L-HM68

环境温度<-15℃

L-HV32

9

拉杆

抗拉强度

安全系数>1.2

运动校核

周边间隙>20mm

10

三角架

三轴(或销孔)强度

安全系数>1.2

三轴精度

平行度误差<0.5mm

11

销轴

剪切强度

调质处理,安全系数≥1.2

表面耐磨

表面硬度45~50HRC

表面润滑

润滑油通道

间隙

径向与上下支座0.8~1.2mm

轴向3mm

2、副车架设计

序号

内容

标准

1

副车架受力分析

举升过程

确定截面高度、材质

静态

确定加强板形状

与车架整体

确定连接座及骑马螺栓位置

2

副车架的安装

连接座螺栓紧固工艺性

风扳机能紧

U型螺栓紧固工艺性

风扳机能紧

与车架连接孔

尺寸统一

3

副车架的减震

纵梁上平面

松木

纵梁下平面

松木

橡胶垫

4

U型螺栓

材质

中碳合金钢

强度

直径

螺纹-细牙

调质

5

撑杆

强度校核

安全系数>2

运动校核

不能干涉,考虑制造误差

6

货箱翻转轴孔

同轴度要求

<0.5mm

减磨措施

中型加套

与销轴间隙

0.8~1.2mm

7

焊缝设计

加强板距边缘

>10mm

加强板两端不焊

>10mm

8

零部件结构设计

纵梁两端

斜切或U型

加强板

引起刚度突变须斜切

纵梁外宽

与车架相同

3、货箱设计

序号

内容

标准

1

货箱总成

货箱内部尺寸

按设计任务书要求

货箱风格,地板及边板厚度

按设计任务书要求

纵梁做抗弯强度计算、纵梁形式

一般不超出材料屈服强度的1.3倍。

货箱外宽。

按设计任务书要求

启闭爪支撑轴后到锁止座锁紧轴的距离

与启闭爪相比预留间隙2mm。

锁止座锁紧轴在Z方向上高出启闭爪支撑轴5mm。

2

底板总成

横梁布置形式

1、参考同类机型强度分析。

2、保证地板强度。

中型车宽V梁。

3、不能出现与底盘件干涉。

横梁与液压油箱、车架限位支架、备胎间隙;

最小间隙>50mm

货箱纵梁外宽

与车架相同,前端随形式具体情况定

货箱翻转中心、油顶上支座的坐标位置;