供应商过程产品监督检查表.docx

《供应商过程产品监督检查表.docx》由会员分享,可在线阅读,更多相关《供应商过程产品监督检查表.docx(22页珍藏版)》请在冰豆网上搜索。

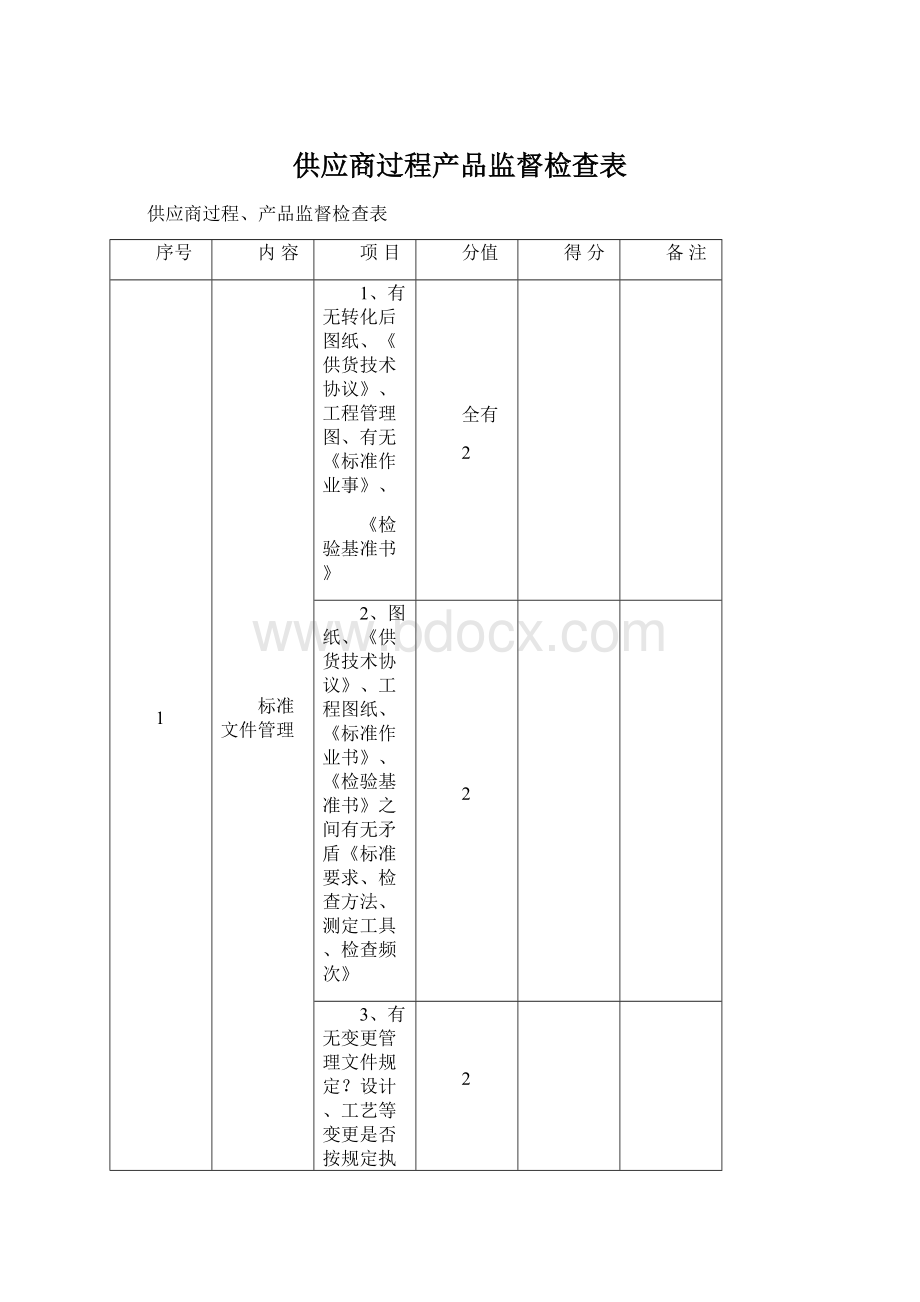

供应商过程产品监督检查表

供应商过程、产品监督检查表

序号

内容

项目

分值

得分

备注

1

标准文件管理

1、有无转化后图纸、《供货技术协议》、工程管理图、有无《标准作业事》、

《检验基准书》

全有

2

2、图纸、《供货技术协议》、工程图纸、《标准作业书》、《检验基准书》之间有无矛盾《标准要求、检查方法、测定工具、检查频次》

2

3、有无变更管理文件规定?

设计、工艺等变更是否按规定执行。

有无得到郑州日产的确认。

2

2

生产设备的控

制

1、有没有含有下列内容的标准书:

1)设备的检查标准及检验内容,设备的定期检查及精度管理;

2)设备的检查记录及

1

2、设备管理执行情况:

1)设备按规定点检了吗?

设备定期检查保养了吗?

对设备的精度进行管理了吗?

生产现场使用的设备是否齐全完好?

2)有没有设备管理台帐、设备检查、保养、维修、校准记录有没有,并保存3年以上?

3

3

检测设备及工具的管理

1、有无下列内容的标准?

1)检测设备及工具的点检、校准及鉴定项目及标准;

2)检测设备及工具的维护、保养、校准及鉴定的管理;

3)检测设备及工具的点检、维修、保养、校准及鉴定记录和报告。

1

2、检测设备及工具管理的执行情况:

1)检测设备及工具的点检、维修、保养、校准及鉴定工作按规定进行了吗?

2)生产现场使用的检测设备及工具是否齐全完好,并在有效期内?

3)有没有检测设备及工具管理台帐?

检测设备及工具的点检、保养、维修、校准确及鉴定记录有没有,并保存3年以上?

3

4

过程控制

1、产成品的不良率是否有统计,分析和对策记录。

2、对过程能力指数1.00以下的零件是否全数检查(重保的过程能力指数为大于等于1.33)?

2

3、在已决定的工序有无使用管理图?

1

4、超越管理界限、发生偏差的情况,是否有做改善处理?

2

5、过程能力指数低于1.00的情况,是否做改善处理?

2

5

不良品管理

1、有无设置不良品“箱”有无规定不良品“箱”的放置位置?

2、现场能否识别不良品以及其它产品?

3、有无不良品处理程序?

4、作业人员是否知道发生异常时的处理程序?

5、是否按不良品处理程序实施?

(用事例确认)

6、有无不良品处理记录?

7、对不良品发生原因是否做了对策改善?

对策效果如何?

(用事例确认)

8、是否有市场批诉?

是否有统计分析?

9、市场反馈主题有无对策,对策效果如何?

(用事例确认)

6

检验和试验

1、是否有“检查标准”,并按检查标准进行“检查”?

检验员的实际检查情况,检查的日常业务上的分工是否明确?

2、是否有过程检查标准,并按标准对每个工序进行查验?

3、是否有出厂检查标准,并按检查标准进行了检查?

4、是否按《供货技术协议》和企业标准等要求对产品的进行检查?

是否对产品的可靠性进行了试验?

是否有试验记录?

5、是在规定时间内进行检验和试验的吗?

检查、和试验过程中出现的不合格是否有对策?

对策的效果如何?

7

批次管理

1、是否有批次管理规定?

2、标识、批次号是否已设定?

必要时,是否可以对零件相关情况进行追查?

(以实际事例为准)

3、实物的批次标识是否鲜明,容易理解?

批次卡、工位器具的批次标识鲜明易懂?

4、返修品处理过程是否明确?

(全数检查,并记录,但重保零件不可勉强使用)

5、成品的先入先出是否按规定进行?

最后到厂的重要件批次,是否按规定进行?

6、有无批次管理的台帐、批次管理号、型号、制造、检查、出货的年月日,数量是否记录?

批次管理记录有无确认人签字?

8

质量记录管理

1、有没有对郑州日产产品质量记录进行管理?

记录的数据是否清楚、准确,日期、数量、批次等内容是否完整?

2、质量记录有确认人签字吗?

9

产品稽查

进行产品稽查吗?

产品在每个工序的管理项目方面是否达到判定标准?

有记录吗?

10

过程稽查

进行过程检查吗?

是否按照管理过程图、作业指导要领书实施并有记录?

11

产品开发质量管理

1、为事前研究,是试作到零件批量生产,是否有明确的产品开发质量规定?

2、开发各阶段与主机厂确认是否有规定?

3、产品量产后初期三个月质量管理规定?

是否规定了结束初期管理的质量规定?

4、是否按述规定要求执行,有无实施记录?

12

1、根据零件质量要求,对外协厂进行质量保证,应开展的各项质量控制的制定、提交以及认证等是否有规定,并实施此内容。

2、记载有外协厂在零件的制造工序中由制造、检查以及管理部门实施的管理过程图,以便使全工序能够执行保证工作,对此过程图的制作、提交以及确认等是否有规定,并实施此内容?

3、对外协厂4M变更时进行联络的方法及认证是否有规定并实施?

4、对外协厂在发生新零件初到厂进行联络的方法及谁是否有规定并实施?

5、对外协厂发生零件质量问题时的处理程序是否规定并实施?

6、是否有对外协厂的监督检查规定,有无实施过程、产品监查的记录?

13

培训

1、有没有职工培训管理规定?

2、有无对重保作业者的教育、培训计划和成绩?

3、现场的从业人员是否接受完成这些教育了?

(上岗证、操作证)

14

自主保证

1、有无确立自觉保证体制?

在各个管理过程图、作业标准中是否明确?

在检查日常业务上的分工是否明确?

2、是在规定作业时间内进行检查的吗?

3、是否定期进行过程检监查?

15

实物抽查

1、零部件外观质量抽查结果是否合格?

2、零部件安装尺寸抽查结果是否合格?

3、零部件性能及可靠性试验结果是否合格?

备注:

根据实施程序评价

分

未实施

不充分

充分

1

0

0.5

1

2

0

1

2

3

0

1

3

5

0

1

5

7

0

135

7

防止再次发生对策报告

车型

公司名称:

发生地点:

品质保证部负责人

部长

科长

零件量

零件名

郑州日产汽车有限公司

品质保证部质量管理处

问题:

1发生情况2把握事实

1年月日

2地点

3内容

4数量

5再发区分

1工序的确认

2实物的调查结果

3原因分析

4现生产产品的质量情况

5对象范围及其根据

3原因的调查、分析(人、机、科、法、环)4合适的对策5效果确认

1制造原因

2流出原因

3原因分析

对策内容

实施部门

实施时间

添相关联数据(尺寸测定结果、工程能力、特性数据等)

1暂时对策(防止不合格品流入郑日):

6跟踪

2长久对策(不生产次品措施):

确认事项

月

日

a图纸

内

容

步骤1

步骤2

步骤3

步骤4

步骤5

b管理工程图

c作业实施要领书

d检查标准书

e其它

3水平推展,举一反三:

生产准备状况检查表JLG706-04-17

供应商

车型

类别

NO

管理项目

评价时期

目标值

计算公式

ET

PT

SOP

EP

PT

SOP

原

因

部

分

1

构成件来源(分件表)

O

O

O

100

100

来源决定完成数()

分件数()

2

零件及材料试验项目确认

O

O

O

100

100

—

完成数()

必要数()

3

产品图样及图样会签

O

O

O

100

100

—

取得OR完成图数()

必要总图数()

4

管理工程图准备

O

O

/

100

—

完成数()

必要数()

5

作业标准书准备

O

O

/

100

—

完成数()

必要数()

6

检验规格准备

O

O

O

100

100

—

完成数()

必要数()

7

检验规格书准备

O

O

O

100

100

—

完成数()

必要数()

8

设备准备比例

O

O

/

100

—

纳入、设置、修正完成数()

计划件数()

9

夹、治、工具准备

O

O

O

50

100

—

纳入完成数()

计划件数()

10

模具准备

O

O

O

80

100

—

模具制造完成数()

计划件数()

11

检具准备

O

O

O

100

100

—

模具制造完成数()

计划件数()

12

实施公司内品质监查

O

O

O

/

100

—

实施监督数()

各阶段计划监督数()

13

初期流动管理计划

O

O

/

实施

—

部分初期流动计划完成()

14

问题点履历表管理

O

O

O

实施

实施

—

15

设备精度确认

O

O

100

—

确认数()

必要数()

16

生产负荷与产能检讨

O

O

/

实施

—

17

零件包装方式完成比例

O

O

/

实施

—

18

料架的准备比例

O

O

/

80

—

料架准备完成数()

必要数()

19

实施工程FMEA

O

O

/

实施

—

FMEA实行()

20

实施教育训练

O

O

/

实施

—

PT:

有无对开发、品管人员培训;SOP:

有无对开发、品管、现场及生产人员进行培训()

21

再发防止(VES)反映

O

O

/

100

—

确认对应项目数()

再发防止项目数()

结

果

部

分

1

外购件完成比例

●

●

●

100

100

—

正规材料准备数()

直、间接正规材料准备数()

2

实施内部品质评价会

●

●

●

/

实施

—

有无对各试作前的购入品作内部评价()

3

初期样品检查报告完成

●

●

●

/

(完成)

—

ISIR完成()

4

尺寸OR完成率(部位)

●

●

●

/

100

合格数()

总检查数()

5

性能试验完成率

●

●

/

80

100

TEST完成项目数()

查TEST总项目数()

6

材料、材质试验

●

●

/

80

100

完成项目数()

材料材质测试确认数()

7

问题点对策进度比例

●

●

/

80

100

完成数()

全部问题数()

8

执行不良率管理

●

●

/

实施

有无作实行率管理()

9

重点管理工序Cpk达成率(重保件)=1.35一般件

●

●

(50)

(80)

(100)

达成数()

管理数()

10

颜色开发

●

●

●

80

80

100

完成个数()

有颜色要求的零件总件数()

评价件号:

检查人:

日期:

L-PES评价

ET前

原因部分

PT前

原因部分

SOP前

原因部分

单位

<>评价

结果部分

结果部分

结果部分

评价

评点

修评点

需要改进的内容

对策

日程

确认

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%