质量管理软件SPC3000实验指导书.docx

《质量管理软件SPC3000实验指导书.docx》由会员分享,可在线阅读,更多相关《质量管理软件SPC3000实验指导书.docx(17页珍藏版)》请在冰豆网上搜索。

质量管理软件SPC3000实验指导书

33附:

QC实验规程(SPC3000部分)

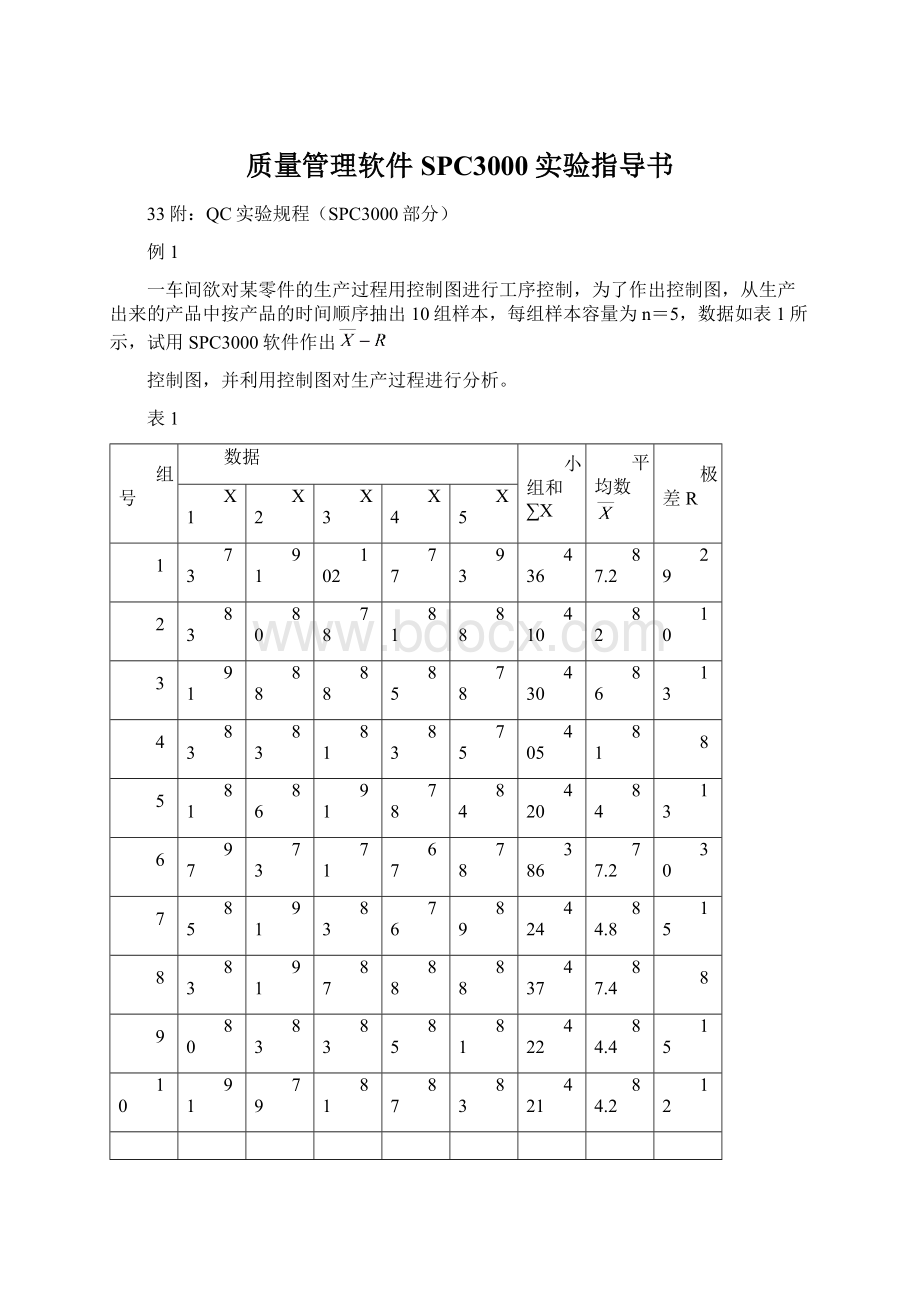

例1

一车间欲对某零件的生产过程用控制图进行工序控制,为了作出控制图,从生产出来的产品中按产品的时间顺序抽出10组样本,每组样本容量为n=5,数据如表1所示,试用SPC3000软件作出

控制图,并利用控制图对生产过程进行分析。

表1

组号

数据

小组和∑X

平均数

极差R

X1

X2

X3

X4

X5

1

73

91

102

77

93

436

87.2

29

2

83

80

78

81

88

410

82

10

3

91

88

88

85

78

430

86

13

4

83

83

81

83

75

405

81

8

5

81

86

91

78

84

420

84

13

6

97

73

71

67

78

386

77.2

30

7

85

91

83

76

89

424

84.8

15

8

83

91

87

88

88

437

87.4

8

9

80

83

83

85

81

422

84.4

15

10

91

79

81

87

83

421

84.2

12

作图步骤:

1.打开软件主界面,进行必要的设置

“设置”→双击“过程/质量特性”,如下图所示:

1)在右边区域上,单击鼠标右键,选择弹出式菜单“新建文件夹”,右边区域将显示一个文本框,输入文件夹名称(这里假定文件夹名称为“AA”),按回车键或单击一下鼠标左键即该过程文件夹新增成功。

如下图所示:

2)单击“AA”,然后在右边区域上,单击鼠标右键,选择弹出式菜单“新建过程”,右边区域将显示一个文本框,输入过程名称(这里假定过程名为“BB”),按回车键或单击一下鼠标左键即该过程新增成功。

3)单击“BB”,然后在右边区域上,单击鼠标右键,选择弹出式菜单“新建质量特性”,选择“计量型”,将跳出一对话框,进行该质量特性的设置。

如下图所示:

单击“确定”,完成质量特性的设置。

2.进行质量特性的数据采集

“数据”→“过程/质量特性采集”→选取质量特性CC,如下图所示:

单击“确定”,进入数据采集界面,如下图所示:

在“数值”栏或“采样值”栏中输入各组数据,输入一组数据后单击“数值”栏后面的“保存”图标,保存数据。

同时右边的图形窗口将会自动绘制出控制图。

将10组数据输入后,系统自动画出

图,如下图所示。

界面左下角是“层别信息”框,可设置层别信息;右下角是“统计量”框,显示了该零件质量特性和生产过程相关数据信息。

如Mean代表

,Cpk代表工序能力指数。

从表中数据可看出Cpk的数值呈红色,说明该生产过程工序能力不足。

3.进行数据分析

在系统主界面点击“分析”→“质量特性/短运程分析”,将跳出“数据分析条件选择”对话框,在对话框中进行设置,如下图所示:

单击“确定”,系统将跳出“数据分析”界面,界面左边是统计量表区,显示该零件质量特性和生产过程相关数据信息,右上方是

控制图区,右下方是采集数据表区,显示各组数据的相关信息。

如下图所示:

从控制图可看出,各组数据点均未超过控制界限,且排列无异常,说明该生产过程处于统计控制状态。

例2

某车间在一次质量检验过程中,每个样本抽取100件,共抽查25批样本对某产品的质量特性指标进行检验,得到表2所示的统计资料,根据所给数据利用SPC3000软件作出该产品的PN控制图,并利用控制图对生产过程进行分析。

表2

样本号

样本容量n

不合格品数pn

样本号

样本容量n

不合格品数pn

1

100

3

14

100

5

2

100

3

15

100

3

3

100

8

16

100

2

4

100

2

17

100

1

5

100

0

18

100

4

6

100

3

19

100

3

7

100

8

20

100

2

8

100

0

21

100

2

9

100

4

22

100

4

10

100

1

23

100

1

11

100

5

24

100

0

12

100

2

25

100

3

13

100

1

∑

2500

70

作图步骤:

1.打开软件主界面,进行必要的设置

本步骤与例1大致相同,假定在BB过程下新建质量特性,单击右键,选择弹出式菜单中“新建质量特性”,选择“计件型”,将跳出一对话框,进行该质量特性的设置。

如下图所示:

9

单击“确定”,完成质量特性的设置。

2.进行质量特性的数据采集

“数据”→“过程/质量特性采集”→选取质量特性DD,单击“确定”,进入数据采集界面,如下图所示:

在“不良品数”栏输入各组数据,输入一组数据后单击“不良品数”栏后面的“保存”图标,保存数据。

同时右边的图形窗口将会自动绘制出控制图。

3.作出PN图并进行分析

将25组数据输入后,系统自动画出PN图,如下图所示。

界面左下角是“层别信息”框,可设置层别信息;右下角是“统计量”框,显示了该零件质量特性和生产过程相关数据信息。

从PN控制图可知图中有两点超出了控制上限,表明该生产过程可能存在异常,需查找引起异常的因素,从而排除异常因素,控制生产过程,使生产过程恢复到正常状态。

例3

某部件制造工序中实测出温度x与硬度y两组数据,如表3所示,试用SPC3000软件画出这两组数据之间的散布图,并求出x与y的回归直线、线性回归方程及相关系数r。

表3

序号

温度x(℃)

硬度y

序号

温度x(℃)

硬度y

1

840

45

16

860

54

2

880

48

17

880

55

3

910

57

18

890

57

4

860

48

19

840

48

5

850

49

20

820

40

6

850

51

21

840

46

7

860

50

22

850

44

8

890

52

23

870

49

9

900

53

24

880

53

10

910

57

25

860

46

11

920

58

26

900

54

12

910

59

27

870

53

13

920

58

28

890

55

14

830

44

29

820

43

15

860

51

30

900

48

作图步骤:

1.新建质量特性

本步骤与例1大致相同,假定在BB过程下新建质量特性“温度”和“硬度”,单击右键,选择弹出式菜单中“新建质量特性”,选择“计量型”,将跳出一对话框,分别进行两组质量特性的设置。

样本容量和有效容量均设置为“1”,如下图所示:

单击“确定”,完成质量特性的设置。

2.进行质量特性的数据采集

“数据”→“过程/质量特性采集”→分别选取质量特性“温度”和“硬度”,进行数据采集,采集过程与例1类似。

3.作出散点图并进行回归分析与相关分析

在系统主界面:

“分析”→“相关分析”,跳出“相关分析”窗口,在窗口右栏鼠标右击,选择“新建相关分析方案”,建立“温度-硬度”方案,添加两组质量特性“温度”和”硬度”,如下图所示:

选中“温度-硬度”方案后单击“确定”按钮,弹出“相关分析方案选择”窗口,单击“确定”按钮,弹出“比较分析”窗口,如下图所示:

分别双击两条质量曲线,使圆点变为倒三角形的形状。

当只选中一条曲线时,比较分析窗体上的方向移动键变为可操作状态,此时可移动曲线,方便与其他的曲线进行比较。

同时选中两条曲线后,单击“相关分析”按钮,系统自动作出散布图和回归直线,如下图所示:

从图左边的表格的统计量一栏中的“Coefficent”,可知,相关系数r=Coefficent=0.86;单击“预测”按钮,系统将会弹出一个预测窗体,如下图所示

从窗体中可得线性回归方程为:

y=0.15x-79.2;输入y值,对应可求出x值。

比如要求的硬度为46时,可预测出此时的温度应该为834.67℃。

例4

某金工车间加工某种滚珠,要求其直径x为Φ45

mm,现在随机从一批产品中抽取100个进行检验,测得的数据如表4所示,试用SPC3000软件作出直方图,并分析直方图是否异常。

表4

45.15

45.20

45.45

45.35

45.20

45.10

45.20

45.15

45.15

45.25

45.20

45.15

45.15

45.20

45.15

45.15

45.30

45.15

45.15

45.30

45.25

45.25

45.10

45.50

45.30

45.50

45.35

45.15

45.10

45.20

45.10

45.15

45.20

45.15

45.15

45.20

45.20

45.10

45.25

45.20

45.10

45.30

45.15

45.10

45.20

45.20

45.30

45.15

45.10

45.15

45.25

45.10

45.20

45.10

45.40

45.20

45.15

45.15

45.20

45.20

45.15

45.25

45.50

45.20

45.20

45.20

45.15

45.40

45.20

45.20

45.20

45.10

45.25

45.20

45.20

45.15

45.10

45.15

45.15

45.15

45.25

45.20

45.30

45.15

45.20

45.25

45.15

45.20

45.25

45.50

45.15

45.20

45.15

45.20

45.10

45.15

45.20

45.25

45.15

45.20

作图步骤:

一、将统计数据进行线性变换

由于收集到的100个数据均为45.**,为了方便输入数据,将该组数据进行线性变换,变化后的数据为x

=(x-45)×100。

二、使用SPC3000软件作出直方图

1.新建质量特性

本步骤与例1大致相同,假定在BB过程下新建质量特性“滚珠直径”,单击右键,选择弹出式菜单中“新建质量特性”,选择“计量型”,将跳出一对话框,进行该质量特性的设置。

样本容量和有效容量均设置为“1”,如下图所示:

单击“确定”,完成质量特性的设置。

2.进行质量特性的数据采集

“数据”→“过程/质量特性采集”→选取质量特性“滚珠直径”,单击“确定”,进入数据采集界面,采集过程与例1类似。

3.作出直方图并进行分析

在系统主界面点击“分析”→“质量特性/短运程分析”,将跳出“数据分析条件选择”对话框,在对话框中进行设置,如下图所示:

单击“确定”,系统将跳出“数据分析”界面,在窗口右侧的图形区域单击右键,弹出快捷菜单,选择“Histogram”,系统自动作出直方图。

在图形区右击,选择“图形参数设置”,设置图形参数。

可改变分组数目,这时发现图形会随分组数而有所变化。

这里我们假定选择分组数为8。

如下图所示:

从上图可见,该直方图为“左陡壁型”直方图,存在异常。

出现此类现象的原因可能是是进行全数检查,使用了剔除了不合格品的产品数据作直方图。

这时必须查明原因,及时纠正错误,使之恢复正常状态。

例5

某厂对车床加工曲轴主轴颈的不合格品进行归类统计分析,对一批196件的不合格品调查后发现,导致其产生质量缺陷主要有轴颈刀痕、开档大、轴颈小和弯曲4种原因。

曲轴主轴颈不合格排列图计算表如下表5所示,试用SPC3000软件作出不合格品排列图,并分析排列图。

表5

原因

数量

频率

累积频率

轴颈刀痕

110

56.12

56.12

开档大

53

27.04

83.16

轴颈小

26

13.27

96.43

弯曲

7

3.57

100

总计

196

100

-

作图步骤:

1.进行缺陷项目设置

打开软件主界面→设置→缺陷项目,如下图所示:

在“缺陷项目”窗体右栏右击,选取“新建缺陷项目文件夹”(这里假定文件夹名称为“主轴颈缺陷”),在该文件夹下新建4个缺陷项目,如下图所示:

2.进行质量特性设置

本步骤与例1大致相同,假定在BB过程下新建质量特性“不合格品”,单击右键,选择弹出式菜单中“新建质量特性”,选择“计点型”,将跳出一对话框,进行该质量特性的设置。

其中必须在缺陷项目选项卡中添加上述4个缺陷项目。

如下图所示:

3.进行质量特性的数据采集

“数据”→“过程/质量特性采集”→选取质量特性“不合格品”,点击“确定”按钮,进入数据采集界面。

在“缺陷”栏分别选取上述4个缺陷项目并在“数量”栏填入相应的缺陷数量。

4.作出排列图并进行分析

在数据采集界面右侧图形区域右击,选取“DefectParetoChart”,系统自动作出排列图,如下图所示:

从排列图可知:

由“轴颈刀痕”和“开档大”产生的不合格品数的累积频率达到了83.16%,导致曲轴主轴颈不合格的主要原因是“轴颈刀痕”和“开档大”。

应先分析造成此两种原因的主要工序是否异常,查明原因,及时纠正错误,以减少不合格品数。