国内常见振动钻孔装置整理归类.docx

《国内常见振动钻孔装置整理归类.docx》由会员分享,可在线阅读,更多相关《国内常见振动钻孔装置整理归类.docx(14页珍藏版)》请在冰豆网上搜索。

国内常见振动钻孔装置整理归类

一、振动钻孔装置

1.主轴振动.

<1>

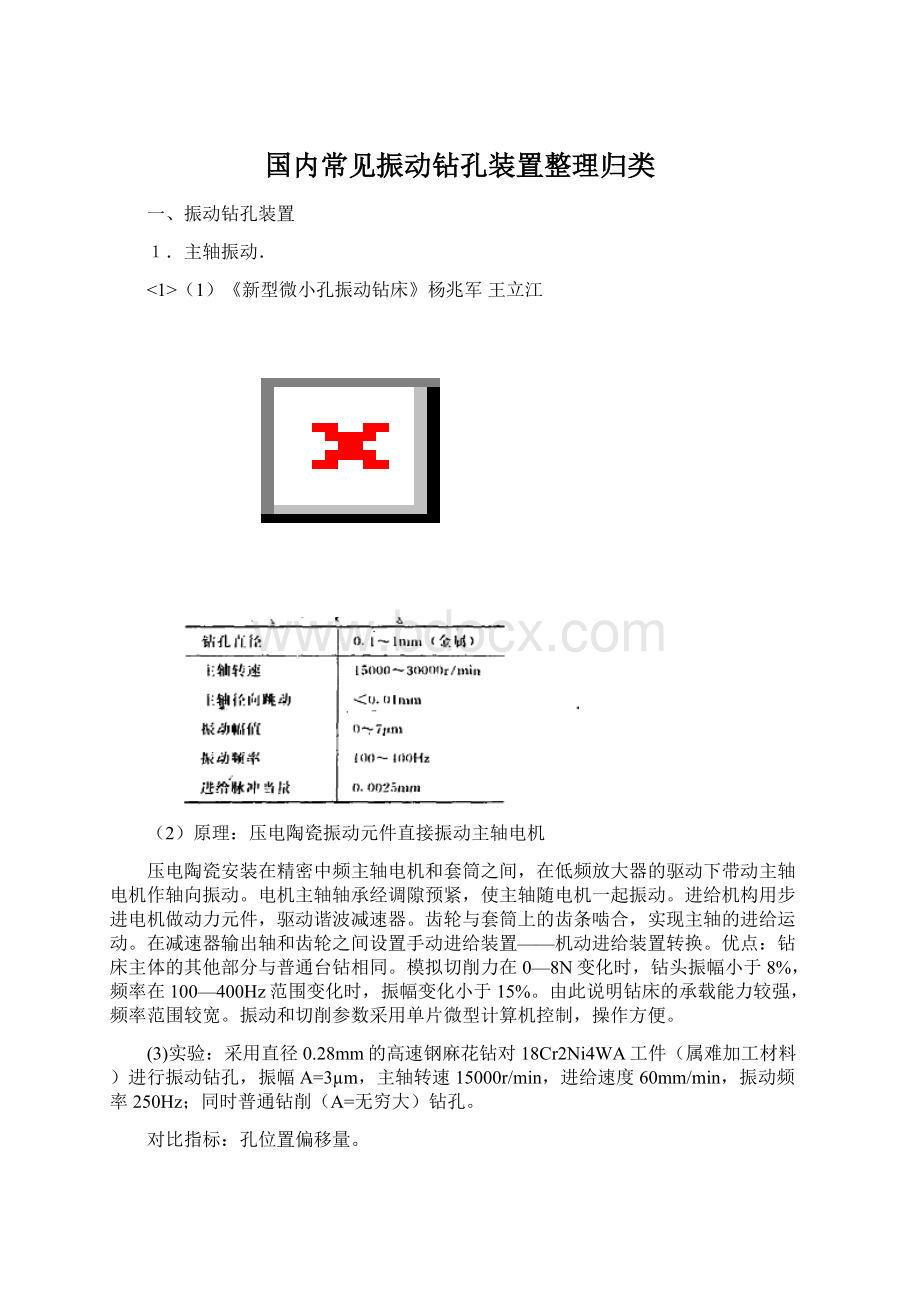

(1)《新型微小孔振动钻床》杨兆军王立江

(2)原理:

压电陶瓷振动元件直接振动主轴电机

压电陶瓷安装在精密中频主轴电机和套筒之间,在低频放大器的驱动下带动主轴电机作轴向振动。

电机主轴轴承经调隙预紧,使主轴随电机一起振动。

进给机构用步进电机做动力元件,驱动谐波减速器。

齿轮与套筒上的齿条啮合,实现主轴的进给运动。

在减速器输出轴和齿轮之间设置手动进给装置——机动进给装置转换。

优点:

钻床主体的其他部分与普通台钻相同。

模拟切削力在0—8N变化时,钻头振幅小于8%,频率在100—400Hz范围变化时,振幅变化小于15%。

由此说明钻床的承载能力较强,频率范围较宽。

振动和切削参数采用单片微型计算机控制,操作方便。

(3)实验:

采用直径0.28mm的高速钢麻花钻对18Cr2Ni4WA工件(属难加工材料)进行振动钻孔,振幅A=3µm,主轴转速15000r/min,进给速度60mm/min,振动频率250Hz;同时普通钻削(A=无穷大)钻孔。

对比指标:

孔位置偏移量。

对比结果:

振动钻床钻孔降低了孔的偏移量和孔径的分散程度,提高了加工精度。

(4)结论:

与各种振动工作台的振动钻削装置相比,振幅不受工件结构尺寸和重量的影响,具有良好的通用性。

<2>《微细深孔超声轴向振动钻削装置的设计》黄文

摘要:

超声振动钻削属于脉冲式的断续切削,在深孔加工方面具有普通孔加工技术无法比拟的工艺效果。

文章介绍了作者基于高频振动切削原理设计的一台超声轴向振动钻削装置的结构,并将该装置用于立式加工中心上对铝、铜等材料进行了切削加工实验。

实验结果表明,超声振动加工可提高微细深孔的加工精度和表面质量,这种方法特别适合于软质材料的微细深孔的精密和超精密加工。

(1)原理:

超声波发生器将220V、50Hz的交流电转换成超声频电振荡信号,以向系统提供振动能量。

压电陶瓷换能器将超声频电振荡信号转换成超声频机械振动。

轴向振动变幅杆将换能器输出的小振幅放大后有效地传递给工具系统,从而实现钻头的超声频振动。

(2)结构:

工作时,来自超声波发生器1的励振和励磁电流,通过碳刷2传送到集流环3上,再经过钎焊在集流环上的导线,与可以回转的压电陶瓷换能器(由5、6、8、9、10组成)相接。

换能器的输出端通过螺钉5与锥型变幅杆11的输入端相连,而变幅杆的输出端做成莫式锥柄状,并与莫式短锥孔钻夹头14相配。

这样只要将直柄高速钢麻花钻15紧固在钻夹头中就可以进行超声轴向振动钻削了。

本设计采用了数字锁相环频率自动跟踪式晶体管型超声波发生器,其最大输出功率为500W,输出频率为16~25kHz。

超声轴向振动钻削装置振动频率为20±1kHz、振幅为25

。

压电陶瓷换能器的伸缩变形小,一般情况下,其振幅为4~10

而超声振动钻削对振幅的要求往往需要达到10~100

故超声波振动装置需要变幅杆放大振幅。

(3)实验:

利用高速钢麻花钻对并分别对孔径

0.2mm、0.5mm、0.8mm、1.0mm、1.5mm、2.0mm、深径比L/D=15的铝、铜、聚碳酸脂试件进行振动钻削。

(4)结论:

超声轴向振动装置特别适合于软质材料上的微细深孔,只要振动参数(振动频率和振幅)与切削参数(进给量、切削速度和切削深度)选择合理,超声轴向振动钻削能够显著地提高孔的加工精度和表面质量,还能够改善切削条件。

结构装置复杂,实验前设备调整要求高。

<3>《振幅可调式深孔振动钻削装置的设计与应用》韩旭吴伏家

《低频机械式深孔振动钻削装置的设计与应用》 徐旭松 刘战锋 彭海

摘要:

介绍了一种新型振幅可调式振动钻削装置—偏心式振动装置的结构、特点、应用效果。

强迫振动切削装置有机械、电磁、电气、气动、液压等形式,并可组成复合形式的振动装置(如机械-液压、电气-液压等)。

机械式振动装置,结构简单、造价低、使用和维护方便,振动参数受负载影响较小;其结构有偏心式、曲柄-滑块式、四连杆机构等。

(1)振动装置结构

工作原理:

直流电动机通过皮带轮带动中心轴,而中心轴与偏心套1为紧配合,偏心套2和偏心套1为松配合,可以调整两个偏心套的相对位置,然后通过两端螺母压紧(未画出),随着中心轴一起作旋转运动。

保持架可把由滚动轴承传来的偏心套2的旋转运动转换成往复直线运动,实现轴向振动。

钻杆通过夹紧螺母固定在保持架上,钻杆带动钻头,随着保持架做轴向振动。

振动箱安装在车床大托板上,随大托板做轴向进给运动。

工件转动,钻头轴向进给同时振动,实现了振动钻削。

(2)结论:

用直流电机驱动振动装置,振动频率在0~100Hz内连续调节;

偏心量可以调节,不仅降低了偏心轮的制造精度和制造难度,且使调整振幅方便可靠,振幅在0~0.5mm的较大范围内连续可调,适应性强。

<4>《振动切削深孔加工技术的开发》薛万夫

我国最原始的机械类型振动钻削装置之一

普通车床上配用的一种凸轮式振动刀架的结构如图1所示.工作时电机带动凸轮回转,并推动滚子使振动轴带动刀具产生轴向振动,并配备有数显系统可显示主轴转速、振动频率及其比例关系,可实现无级调频,能根据加工需要随意调整振动参数,以达到更好的切削效果。

<5>《振动钻削新钻削力模型及定、变参数振动钻削的研究》王昕吉大博士论文

1993年杨兆军博士研制开发了利用压电陶瓷的电致伸缩效应来实现低频振动的钻削装置在该振动钻削装置中,如图1-2,电机轴即为钻削主轴,振源组件不需随主轴高速旋转,只需安装在主轴套筒和主轴电机之间,实现钻头与工件间的相对振动。

本论文中所作的实验都是在该装置上进行的。

该钻床可按照加工要求随时改变振动频率Fre、振幅A、进给速度ft的值来满足变参数的要求,其最大的参数变化范围为:

(1)Fre:

200-500Hz;

(2)A:

2-10μm;(3)ft:

40-100mm/min。

H.G.Toews所进行的低频振动钻削研究使用的振源也是压电传感器,所不同的是,他们用压电传感器激振工件:

测力仪置于工作台上,压电传感器固定在测力仪上表面,最上面连接用于夹持工件的夹具。

这种激振方式,使得无论钻削进行与否,由于压电传感器的作用,对于测力仪总是有输入,需要对测量数据进行相应的处理;另外,该系统很难对重量较大的工件进行激振。

2.工作台振动

原理:

与常见的刀具振动钻削不同,介绍了一个实现轴向振动的工作台。

轴向振动工作台可以带动工件实现轴向振动。

<1>《工作台振动钻削的初步试验研究》刘 普,李福援

(1)大多数试验是以刀具做周期性的振动,本文利用自行研制的振动工作台,通过调整振动工作台的振幅和振动频率来实现工件的轴向振动。

振动钻削试验台是由YZS1.5-2型振动变频电动机作为激振源,用变频器调节电动机转速来改变激振力的频率,利用调整振动变频电动机轴上2个偏心块的相对角度来调整激振力的大小。

(2)实验:

试验用钻床为Z512B台钻,刀具为直径5.2mm的高速钢麻花钻头,试验材料为硬铝(2Al2),工件厚度10mm,干切削(没有切削液)

进出口毛刺实验:

在1400r/min主轴转速下,不同的振动频率(0、18、32、40)对硬铝进行钻孔加工,发现在18Hz下出口毛刺比传动钻削明显减小。

断屑实验:

在1400r/min不变时,振动钻削能够实现自行断屑,振动频率大时,切屑长度短。

表面粗糙度实验:

振幅在某一值时,可以改变振动频率,使工件的表面粗糙度达到Ra5.9μm。

(没能给出振幅和振频具体数据)。

(3)结论:

试验表明,轴向振动工作台可行。

轴向振动钻削具有良好的断屑和排屑效果

调整振动参数可获得毛刺减小的效果,因此有必要进行进一步的试验分析研究。

振动钻削可以改善孔的表面粗糙度(定性分析)

<2>《使用气压振动工作台的微小孔钻削加工》徐盛林

利用用气压驱动的振动工作台实现切屑快速碎断。

(1)原理:

振动工作台由4根通过静压轴承支持的导杆导向上下滑动,同时从预压气缸中对工作台向下方向施加预压力,静压空气支承面均布很多直径1mm的节流小孔,其下方是70mm见方的气腔室,静压空气支承面四周有密封垫。

在这一状态下,当向静压空气支承面供给压缩空气时,支承面在垂直方向产生压力,当支承刚性满足挤压效果与压缩效果之比的某一关系时,空气的压缩性引起了发振现象,从而产生气压驱动的振动。

振动工作台的振动频率随着设定压力的改变而变化的情况如图3所示,随着预压力和振源气压的调整,工作台的振动频率和振幅可作微调。

(2)气压驱动震动工作台与其他振动装置相比,具有以下优点:

结构简单,根据加工工件尺寸不同,工作台可大可小;

通过调整空气压力,可以调整振动频率和振幅;

根据不同振动条件,设计自由度非常大。

(3)实验:

采用f0.8的超硬钻头,以29800r/min钻削55调质钢,加工深度2mm。

在进给速度小于100mm/min时,钻到277个孔后,钻头折断;进给速度200mm/min时,钻削478个孔折断;在进给速度增大到300mm/min时,钻头可以连续钻547个孔。

研究发现在相同的条件下,毎转进给量减少由于钻头的摩擦磨损所引起的切削扭矩增大也越显著。

当钻头但是当钻头直径小于0.6mm切屑在孔中难于排出而产生的阻塞成为切削扭矩增大乃至钻头折断的重要原因。

<3>《压电式振动钻削工作台及其性能测试》马利杰、王贵成、沈春根

摘要:

在压电致动器的特点、性能简要分析的基础上,提出把压电致动器用做振动钻削振源的可行性,并进一步阐述了压电式振动钻削工作台的激振方式、结构形式,以及驱动与控制。

对压电振动台的空载输出特性和钻削加工中的振动特性进行了测试和分析。

(1)振动钻削装置主要有超声波振动钻削装置、电磁振动钻削装置、液压振动钻削装置和机械式振动钻削装置等。

上述振动装置的缺点有:

或者不能对振动参数进行连续无级调节,或者参数调整麻烦,或者输出分辨率不高,均不太适用于小孔振动钻削。

通过在压电材料上施加一定的电压产生所需微位移的装置就称为压电致动器。

其优点:

线性特性

具有更高的反应速度

耐磨

无限制分辨率

压电致动器通过输入不同的电压信号,可以输出不同的振动波形,如三角波、正弦波、锯齿波等。

它完全可以被用作振动钻削的振源,驱动工件实现要求的振动。

(2)激振主轴和激振工作台两种不同激振方式的优缺点:

当激振主轴时,由于加工状况比较复杂,外界(如机床主轴或传动系统)的附加振动也会传到钻杆上,这将会使振动的情况发生变化。

同时由于钻头是工艺系统的薄弱环节,其刚度差、变形严重。

两方面的作用使传到钻尖的振动频率发生畸变、振幅严重损失。

而采用工件振动,可以大大减少振动系统的复杂程度,从而减小外界对轴向振动的干扰。

当激振主轴时,必须要对机床的主轴系统进行改造,且改动成本大、技术水平要求高;而激振工件时,可以把振动装置做成机床附件,不必对机床进行改动,从而大大拓展了装置的应用场合。

)当激振主轴时,振源的惯性负载不因工件而发生变化;而激振工件时,工件和夹具成为振源的惯性负载,其结构和质量的变化会对振幅输出造成影响。

综合比较选择激振工件的方式。

为了减小惯性负载对振幅的影响,选择具有较大承载能力的压电致动器,再减小作用在压电致动器上的静态载荷。

(3)压电振动台的结构

为了满足常用材料及难加工材料上振动钻削直径不大于f5深度不超过20mm内孔的要求。

根据压电致动器的工作特性,选择进口开环压电致动器PST150/10/40VS15作为振源

PST150/10/40VS15压电致动器的参数:

,其长度为46mm,直径为15mm,质量约为几十克,但其最大承载力可达4000N,最大输出位移为55

,谐振频率为20KHz。

(4)压电振动台的动态输出特性

图6是压电振动台的动态输出特性,它反映了当正弦驱动信号的振动频率等于时,压电振动台的振幅随驱动电压值的变化趋势。

因电信号的有效值与振幅存在线形关系,故图6中以电信号的有效值作为纵轴。

图6可知

在正弦驱动信号下,压电振动台输出的正弦振动的振幅与驱动电压P-P存在很好的线性关系;

和直流信号相比,正弦信号迟滞作用减弱。

实验ST380信号分析仪进行数据和图形观察,但其不具有数据和图形的下载功能,也无法实时保存压电振动台的动态位移输出信号。

(5)实验

在FadalVMC4020加工中心进行,压电振动台通过螺栓与测力仪连接后固定在机床工作台上,刀具为直径2mm的高速钢麻花钻头,试验材料为硬铝(2Al2),孔深12mm,干切削方式润滑(没有切削液),钻削参数:

转速3000rpm,进给量:

30mm/min

振动频率70Hz,振幅13.9

,实验发现压电振动台轴向振动的加速度幅值与理论值非常接近。

轴向振动的主振频率与设定的频率基本相等。

压电振动台具有非常好的轴向振动输出特性

结论:

压电振动台采用激振工件的方式,具有成本小、应用方便、装置结构简单等优点,并且通过选择合适的压电致动器和简化振动台结构,可以有效地减弱由于激振工件而带来的惯性负载对振动输出的影响。

压电振动台具有非常好的轴向振动输出特性

该压电振动台完全能够满足小孔和微孔轴向振动钻削的需要。

<4>《振动钻削台设计及试验》张平宽 王贵成 王慧霖

摘要:

为了在普通立式钻床上实现振动钻削工艺,设计、制造了弹簧式、曲柄连杆式振动通用钻削工作台。

测量其振动频率控制性能及振动幅值特性,评价其激振性能,并进行加工试验,证明使用该振动钻削工作台,基本上可以体现振动钻削的几个工艺优点。

根据振动钻削的要求,激振装置必须具有频率连续可调,振幅可调且最好能连续可调:

采用变频器控制振动频率调整,

用双偏心轴实现振幅的连续调整。

(1)原理:

从原理上有两种,图1所示弹簧式,图2所示曲柄连杆式。

双偏心轴原理如图3所示。

弹簧式和曲柄连杆式振动台的外形结构相同。

(2)实验:

(3)

用弹簧式振动钻削工作台,在钛合金TC4上加工直径0.8×8.5的小孔。

该零件是用普通高速钢麻花钻,在普通钻床上加工的,一根钻头顺利加工4个孔。

采用传统钻削工艺,则无法顺利实现该表面的加工。

用曲柄连杆式振动工作台,在不同重叠系数J时,加工3组孔:

7.98,

10.95,

16.98;测量其实际尺寸并计算孔径的扩张量。

被加工材料为Q235钢;机床为Z535;刀具为普通高速钢麻花钻。

振幅a=0.17、进给量

=0.11mm/r、刀具转速n=400r/min

实验结果是多数情况下振动切削都能提高加工精度。

(3)结论

弹簧式振动工作较适宜加工一些孔径较小的零件。

曲柄连杆式振动工作台的适用范围较广。

在立式钻床上,使用该振动钻削台,可以实现振动钻削,提高加工精度。