电解槽筑炉方案.docx

《电解槽筑炉方案.docx》由会员分享,可在线阅读,更多相关《电解槽筑炉方案.docx(15页珍藏版)》请在冰豆网上搜索。

电解槽筑炉方案

电解槽筑炉方案

一、编制依据:

此筑炉施工方案依据“沈阳铝镁设计研究院设计的邹平电解铝230KA预焙阳极电解槽”图纸(STLY58—5、6、7、8、9号图)和该研究院编写的《电解槽筑炉规范》和2000年7月份在沈阳铝镁设计研究院设计交底的有关内容为基础编写。

二、工程概况:

我单位承建山东邹平电解铝厂(C)、(D)轴线电解车间内的27台电解槽安装、内衬砌筑等工程。

该电解槽槽壳长度为12.01m,宽度为4.22m,高度为1.304m。

放置在绝缘良好的混凝土基础支墩上,车间内部设有16t天车一台,车间内部四周均设计有操作平台。

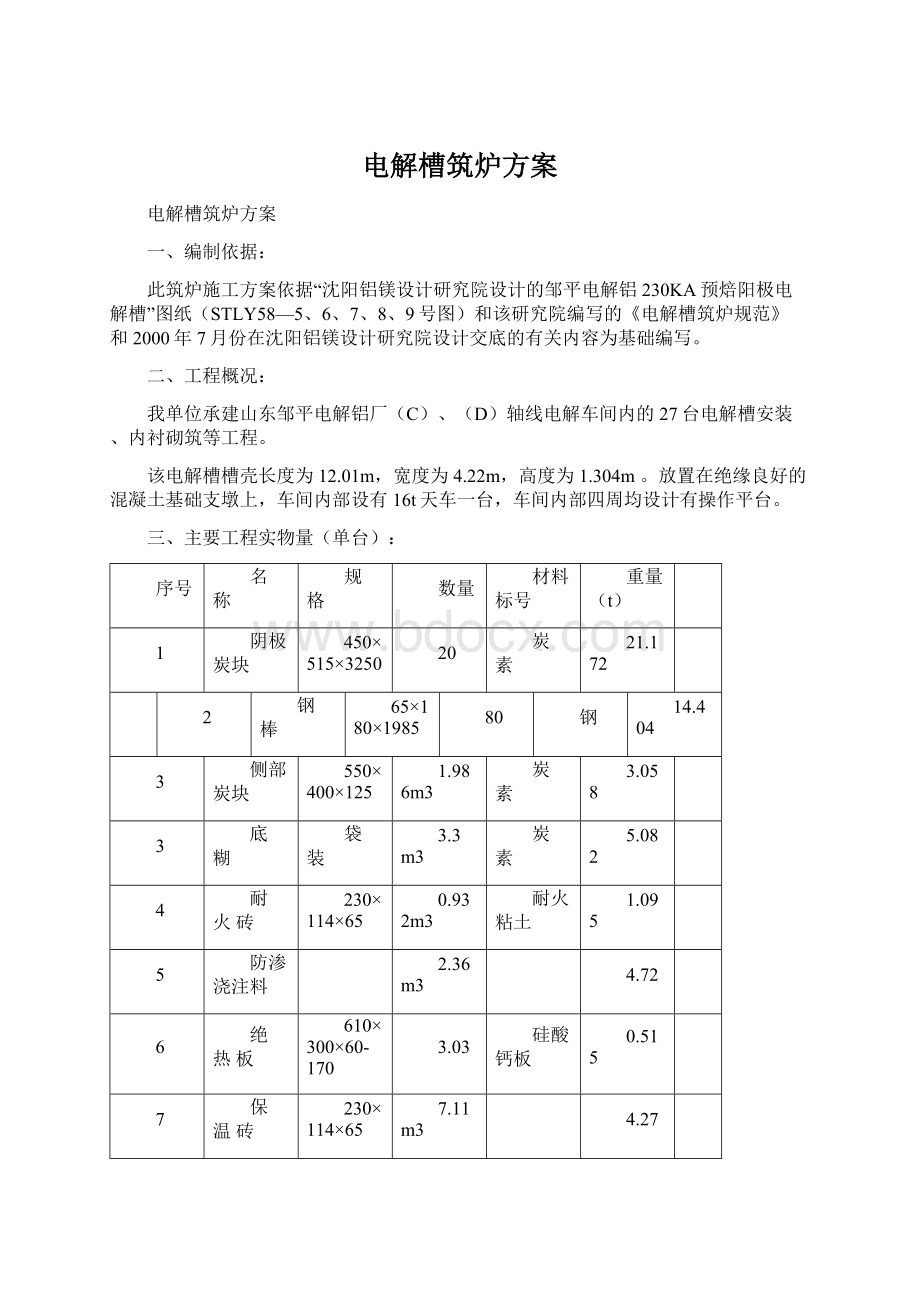

三、主要工程实物量(单台):

序号

名称

规格

数量

材料标号

重量(t)

1

阴极炭块

450×515×3250

20

炭素

21.172

2

钢棒

65×180×1985

80

钢

14.404

3

侧部炭块

550×400×125

1.986m3

炭素

3.058

3

底糊

袋装

3.3m3

炭素

5.082

4

耐火砖

230×114×65

0.932m3

耐火粘土

1.095

5

防渗浇注料

2.36m3

4.72

6

绝热板

610×300×60-170

3.03

硅酸钙板

0.515

7

保温砖

230×114×65

7.11m3

4.27

8

干式防渗料

6.87m3

13.397

9

石棉板

δ10

0.61m3

石棉

0.976

10

角部炭块

550×306×125

4

炭素

0.2154

11

窗口挡板

δ1

80

Q235

0.0176

四、筑炉施工前应具备的条件:

(一)对土建的要求:

1.车间封闭和屋面防水必须完成。

2.室内操作平台浇筑完成,经养护满足设计强度要求。

3.总平面道路中的车间引道浇筑完成,并经养护满足设计强度要求。

(二)对安装的要求:

1.车间内的天车安装调试完成,保证正常使用。

2.电解槽槽壳安装完成,已标注中心线和水平线并经三方联检合格,签发工序交接证书后方可进行砌筑施工。

(三)对施工环境的要求:

车间内的临时采暖完成,确保施工温度不低于+5、所使用的各种原材料的自然温度在0oC以上。

满足GBJ211-87(《工业炉砌筑工程施工和验收规范》)中规定的冬季施工条件后,方可进行施工。

(四)对设备机具的要求:

施工所需的各种设备机具应和时进入施工现场,按施工平面布置图就位,并进行设备的检查和试运转,确保施工中正常使用。

1.把混捏锅运到阴极制作车间(炉修车间)。

2.阴极制作平台和加热保温箱分别放到固定的位置。

(五)对施工人员的要求:

参加施工的人员应提前学习施工方案、熟悉施工交底,通过实际培训,掌握操作要领。

(六)对施工材料的要求:

甲方所提供的耐火、保温材料必须要有出厂合格证和材质化验单,根据材质的性质、保温程度、砌筑部位进行严格的挑选,分类堆放并标识明确。

耐火砖砌筑时,应进行选砖。

1.不同规格型号的砖、炭块挑选加工后,分类、分型号进行堆放,并做好标志牌,标志牌应标清型号、材质、代号、数量。

2.炭块到货后应严格仔细检查,对于受潮、麻点、裂纹等缺陷超过规定标准的炭块严禁使用。

3.冷捣糊和钢棒糊到货后认真仔细检查,验收其生产日期是否在有效期(半年)内,成分含量是否符合标准,两种糊应分开堆放,并摆放整齐。

4.所有的筑炉材料在堆放时要采取防潮措施,严禁受潮、雨淋、水浸,不能露天堆放。

(七)工前会同甲方有关人员对电解槽的槽壳进行共检。

合格后方可施工。

(八)对建设单位的要求:

车间内的天车全部就位,为筑炉运输材料创造条件,所有筑炉材料必须和时运至电解车间。

五、施工顺序和主要施工方法:

(一)施工顺序:

槽底隔热层砌筑

燕尾制作

阴极炭块安装

侧部砌筑

侧部炭块砌筑

扎固

扎固料加温

(二)主要施工方法:

1.槽底清理放线:

电解槽解就位后,经中间交接和书面验收签证,上道工序应给出槽壳的子午线、阴极窗口水平线和中心线等,放线工和技术人员检查和复查槽长、宽的偏差是否符合规范要求,如有差异应提前进行解决。

施工前应于横向中心线和纵向中心线确定边线,在长侧两端口上挂线,找出各层砖的水平线(包括炭块的水平线),并做好标记,划在槽壳上。

2.石棉板的铺设:

先将槽内侧除锈,再扫净槽内杂物,然后铺设石棉板,要求严密平整,且两层石棉板必须错缝铺设。

3.硅酸钙隔热板的铺设:

铺设时错缝,接缝应小于2mm,所有缝隙应用氧化铝粉填实填满,隔热板与槽壳的缝隙填充氧化铝粉,确保填实,隔热板不平整可以加工,加工量不应大于10mm。

4.保温砖的砌筑(干砌):

保温砖共砌两层,第一层横向拉线在隔热板上砌筑,砖缝应小于2mm,并用氧化粉填满填实,不得有缝隙。

第二层砌筑时要和第一层错缝,砌筑要求同第一层,保温砖与槽壳间填充氧化铝粉。

5.氧化铝粉扫平:

在保温砖上铺设氧化铝粉找平层,要求灌满铺平。

6.干式防渗料:

(1)物理性能:

耐火度1683—1785oC

捣实干料重(Kg/m2)1920—2020

导热系数(W/m.K)

350oC0.34

420oC0.39

>650oC0.43

(2)施工方法:

a.干式防渗料分两层铺设,第一层铺设前,先在槽壳两侧砌两层隔热耐火砖,把这两层隔热耐火砖用50mm×100mm的木条加固,并在长木条上放线,第一层铺设厚度为169mm。

b.铺设时,要从槽壳的一侧开始倒料,在倒料的同时,用特制的铝合金刮板刮平。

刮平后,不准在上面行走,接着在上面铺一层塑料薄膜或彩条布。

c.在塑料薄膜上铺一层δ1mm厚的冷扎钢板。

两块钢板重叠处不能超过300mm,接着在钢板上铺一层五合板。

d.砂石夯需要由两个人操作,使其运行在一条线上。

确保拐角和外边缘均被振到。

振动四个来回后,用检测仪检查压痕深度不大于10mm为合格。

如果有不合格的,继续振动,直至达到要求为止。

e.第二层用厚15mm、高100mm的高密度板做模板,铺设的高度应根据第一层的情况而定。

厚度为60±3mm。

f.振动完毕后,不得拖动钢板,以防止边角划伤夯实后的干式防渗料的表面。

7.阴极炭块制作:

(1)阴极炭块由甲方提供,炭块由生产厂家加工燕尾槽,并已铣好槽。

施工前检查中心线对炭块中心线的误差不超过3mm,横断面尺寸对设计尺寸的误差不超过3mm。

炭块总长度误差不超过10mm,炭块的槽底圆角半径不小于10mm。

(2)为了确保阴极炭块制作质量,且方便流水作业而设计制造了两个阴极炭块制作平台。

(3)阴极钢棒在组装前应清洗、除锈,使之出现金属光泽,采用打砂处理,并防止在存放运输过程中再次腐蚀、生锈。

(4)阴极钢棒的扎糊组条件如下:

a.钢棒预热温度75oC—115oC(最适温度范围90±10oC)

b.阴极炭块预热温度75oC—115oC(最适温度范围90±10oC)

c.阴极组装糊预热温度70oC—90oC。

预热采用混捏锅加热。

d.风压>0.5MPa。

e.阴极炭块扎糊,共分7层扎实,先扎一层20mm,然后放入钢棒,两侧分6层进行,最后扎固上盖。

要均匀扎固,扎固完后,扎糊面不得高于炭块表面,压缩比大于1.6,工作地带要平稳整洁,扎糊时不得带入杂物。

f.组装后的阴极炭块组的检验。

导电性能用1000A直流电流,以工作面和阴极钢棒露出端头作为两极,电压平均值不大于350mv(室温)。

g.组装后的炭块组,堆放和吊运要轻吊、轻放,起吊卡具根据炭块尺寸专门设计吊具。

电解槽用普通阴极炭块应符合国家GB8743-88

8.阴极炭块组的安装:

(1)清理干式防渗料上的杂物,按预先划好的作业基准线进行安装作业,以槽中心为准,由中央向两端进行。

(2)炭块两端钢棒上预先安装好窗口挡板,以变形的棒孔窗口挡板要校正后方可使用,不符合质量标准的必须予以更换。

(3)安装阴极炭块吊起时,在钢棒上套上δ=1mm厚窗口挡板,吊装可用车间天车或16t汽车吊,吊装时炭块与钢丝绳部位要垫厚棉布来保护阴极炭块。

安装过程中只能撬动炭块,不准撬动钢棒,以免使钢棒活动,炭块安装要平稳,个别不平处可撒干式防渗料予以垫平。

(4)相邻炭块间距B(B为图纸间隙),在相邻炭块就位时,用木材制作宽度为B的控制板,测定三点,偏差控制为B±2mm,然后取下样板用木楔临时固定,安装时要严格注意钢棒放在窗中央,阴极钢棒中心与槽壳中心偏差为±3mm,其间隙用水玻璃石棉腻子塞满堵严。

腻塞后,炭块组不准移动,如需移动,窗间要重新塞腻子。

(5)水玻璃石棉腻子密封料配比按重量比,水玻璃:

(石棉粉70%+石棉绒30%)=1:

1.5,混合均匀后使用,不准混入异物。

9.侧部砌筑:

(1)四周靠槽壳砌硅酸钙板,紧贴硅酸钙板砌筑10mm厚的石棉板。

(2)防渗浇注料的浇注:

a.在两个炭块的钢棒之间,砌两层宽为179mm的隔热耐火砖。

b.从一个端头中间,紧靠槽壳沿着一个方向浇注,浇注料用强式搅拌机搅拌,严格按照要求配合比,搅拌好的浇注料必须在30分钟内用完。

浇注用插入式振动棒振动,振至表面露出浮水为止,用木抹子压平表面,再用湿布覆盖。

浇注料的养生时间不少于24小时。

c.浇注完毕后,全部的倾斜度不大于5mm,表面凹凸不大于2mm。

与阴极炭块接触面不准有裂纹,更不准浇注料有裂纹。

(3)砌筑粘土质耐火砖,当浇注料干燥后,在浇注料上用耐火泥浆找平,砌筑一层65mm厚耐火砖,砖缝为3mm,为砌筑侧部炭块做准备。

10.侧部炭块砌筑:

(1)砌筑前将槽壳上的污垢和周围砖上表面泥浆清理干净,准备砌筑的侧部炭块也要预先铣平。

(2)侧部炭块砌筑为干砌,必须从角部开始作业,立缝小于0.5mm,卧缝小于3mm,错台小于5mm,侧块背部近贴槽壳钢板。

砌筑前要干排砖,如需加工,必须在底部两侧第三块进行,加工条尺寸应大于原装块的二分之一宽度。

(3)侧部炭块立缝间用碳胶泥灌满和背缝用碳胶填实。

(4)砌筑和调整侧部炭块应用木锤敲打,严禁使用金属锤敲打,以防损伤炭块。

11.扎固:

(1)扎固包括立缝扎固和周围缝扎固。

(2)立缝扎固:

扎固前应用压缩空气将槽内清理干净,施工前应采取措施,防止阴极炭块发生位移和破损。

扎固前应视环境温度,用电热器将槽底加热至80oC—90oC,冷捣糊也用适当办法加热到70oC—80oC。

阴极炭块立缝要均匀喷涂一层煤焦油,厚度在0.5mm。

扎固前阴极炭块的两端要采用挡板挡牢。

立缝要分层进行扎固,分八层。

操作时的风压不低于0.5Mpa,压缩比不低于1.6:

1以上。

扎固中缝时,每次用时要用50秒。

立缝扎固分层和厚度尺寸

层次

一次

二次

三次

四次

五次

六次

七次

八次

扎固高度(mm)

60

60

60

60

60

50

50

50

立缝与糊的预热温度

项目

阴极炭块温度(oC)

宽缝糊温度(oC)

预热温度

85—110

90—115

最适温度

100

100

扎固炭帽要在模板内进行,防止打坏炭块。

炭帽应高出阴极炭块表面5mm,宽度为40mm。

铲去炭帽两侧毛边,并用手锤压光,使表面平整、光滑、无麻点。

(3)扎固周围缝:

周围缝在扎固前应拆除模板