QD机场站边坡支护方案.docx

《QD机场站边坡支护方案.docx》由会员分享,可在线阅读,更多相关《QD机场站边坡支护方案.docx(19页珍藏版)》请在冰豆网上搜索。

QD机场站边坡支护方案

支护结构施工方案

1工程概况

1.1工程概况

工程名称:

QD新机场综合交通中心高铁及地铁站房等工程

建设地点:

QD市西北,胶州市胶东街道办事处辖区内

建设单位:

QD地铁集团有限公司、济青高速铁路有限公司

代建单位:

QD国际机场集团有限公司

设计单位:

铁道第三勘察设计院集团有限公司

承建单位:

中铁建工集团有限公司

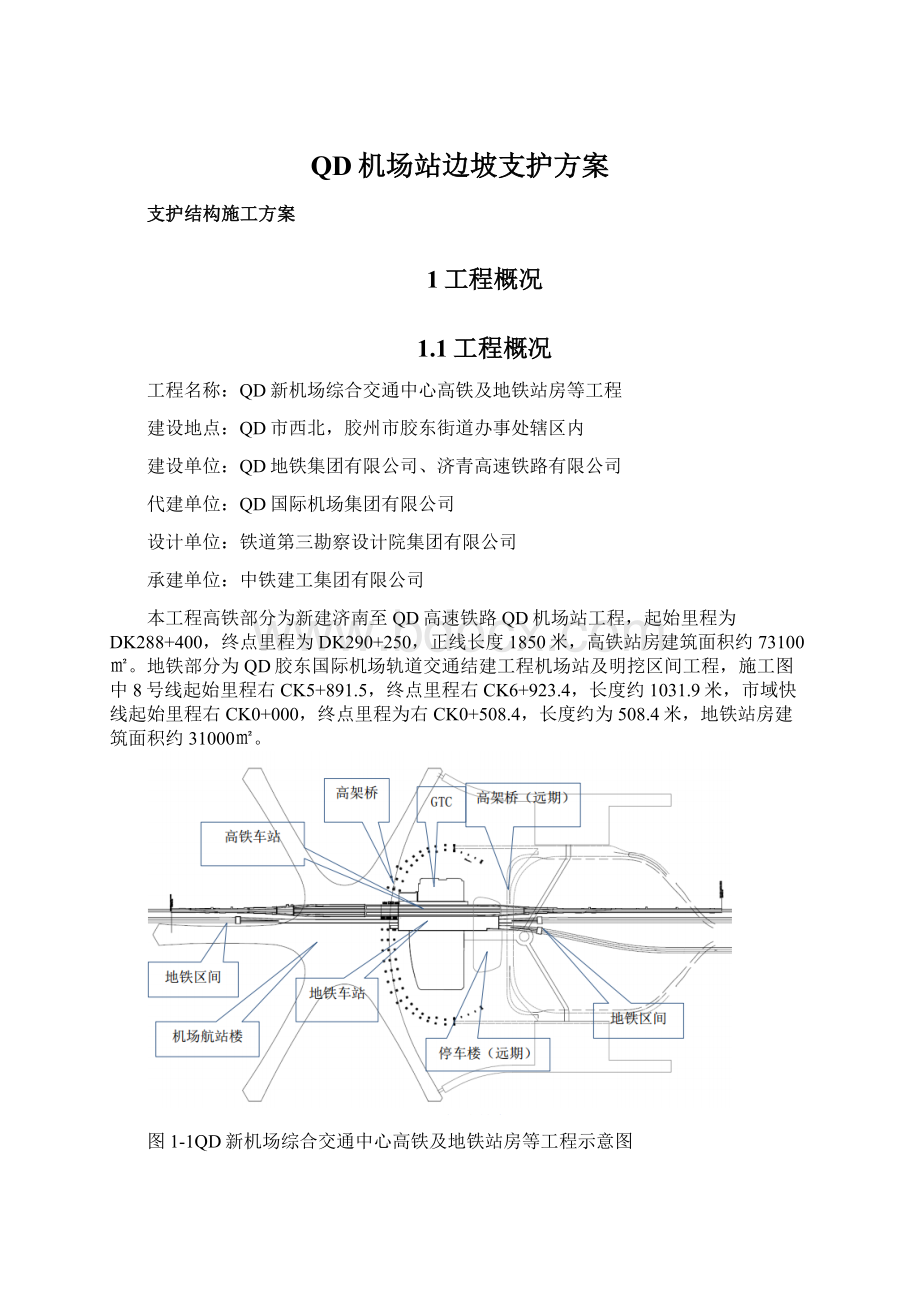

本工程高铁部分为新建济南至QD高速铁路QD机场站工程,起始里程为DK288+400,终点里程为DK290+250,正线长度1850米,高铁站房建筑面积约73100㎡。

地铁部分为QD胶东国际机场轨道交通结建工程机场站及明挖区间工程,施工图中8号线起始里程右CK5+891.5,终点里程右CK6+923.4,长度约1031.9米,市域快线起始里程右CK0+000,终点里程为右CK0+508.4,长度约为508.4米,地铁站房建筑面积约31000㎡。

图1-1QD新机场综合交通中心高铁及地铁站房等工程示意图

1.2支护结构工程概况

1.2.1放坡支护设计参数

序号

支护部位

锚筋

网喷混凝土

1

边坡防护(喷锚网)

高铁

冠梁顶以上边坡插筋采用C28钢筋,长2m,间距1.5m×1.5m,梅花型布置

坡面喷混凝土采用150mm厚C25P8网喷混凝土,平台位置处为C25网喷防水混凝土,钢筋网Φ8@150mm×150mm

2

地铁

冠梁顶以上边坡土钉采用C18钢筋,长2m,间距1.5m×1.5m,梅花型布置

坡面喷混凝土采用50mm厚C25网喷混凝土,平台位置处为C25网喷防水混凝土,钢筋网Φ8@150mm×150mm

1.2.2桩及桩间土石面支护设计参数

序号

支护部位

锚栓

网喷混凝土

1

桩及桩间土石面

高铁

M12×150膨胀螺栓将钢筋网固定于支护桩上,竖向间距1m,横向同桩间距

网喷100mm厚C25P10防水混凝土,钢筋网采用Φ8@150mm×150mm

2

地铁

网喷100mm厚C25P8防水混凝土,钢筋网采用Φ8@150mm×150mm

2编制依据

序号

编制依据

1

新建济南至QD高速铁路QD机场站站房工程相关设计图纸

2

《建筑地基基础设计规范》GB50007-2011

3

《锚杆喷射混凝土支护技术规范》GB50086-2001

4

《建筑地基基础工程施工质量验收规范》GB50202-2002

5

《建筑基坑支护技术规程》JGJ120-2012

6

《复合土钉墙基坑支护技术规范》GB50739-2011

7

《岩土锚杆(索)技术规程》CECS22:

2005

8

《喷射混凝土加固技术规程》CECS161:

2004

3施工部署

3.1施工区段

表1-1工程区段划分表

序号

区段

里程

结构形式

分区

1

高铁Ⅰ区

DK288+400~DK288+754

单孔隧道

Ⅰ

2

高铁Ⅱ区

DK288+754~DK289+162

双层箱型结构+三孔隧道+对柱段+三连拱

Ⅱ1、Ⅱ2、Ⅱ3、Ⅱ4

3

高铁Ⅲ区

DK289+162~DK289+586

双层框架结构

Ⅲ1、Ⅲ2

4

高铁Ⅳ区

DK289+586~DK290+250

单孔隧道

Ⅳ

5

地铁A区

6#盾构井~CK6+438

单孔隧道

A1、A2、A3

6

地铁B区

CK6+438~CK6+777

双层框架结构

B1、B2

7

地铁C区

CK6+777~7#盾构井(地铁8#线)、8#盾构井(市域快线)

单孔隧道

C1、C2

3.2锚喷支护工程量

各区段工程量如下:

序号

区段

分区

工程量

桩间

边坡

平台

1

高铁Ⅰ区

Ⅰ

10388.76

/

/

2

高铁Ⅱ区

Ⅱ1

1151.44

1795.96

862.35

3

Ⅱ2

1145.05

1505.48

919.82

4

Ⅱ3

1145.05

1505.48

919.82

5

Ⅱ4

1056.03

666.12

406.99

6

高铁Ⅲ区

Ⅲ1

2249.6

3901.93

3293.5

7

Ⅲ2

1746.83

3029.87

1396.00

8

高铁Ⅳ区

Ⅳ

18922.44

6153.95

5422.70

9

地铁A区

A1

4189.44

/

/

10

A2

2054.71

3588.46

2465.25

11

A3

2289.34

2580.98

1670.83

12

地铁B区

B1

1686.19

3732.61

2299.68

13

B2

799.11

1768.93

1089.85

14

地铁C区

C1

1150.61

324.58

199.97

15

C2

1150.61

1634.55

749.88

3.3施工进度

各区段施工进度计划如下:

施工区段

锚喷支护工程量

工期计划

桩间

边坡

平台

Ⅱ-1、Ⅱ-2、A-2

4351.20

4247.42

6889.90

2016.4.27~2016.6.23

Ⅱ-3、Ⅱ-4、A-3

4490.42

2997.64

4752.58

2016.6.24~2016.8.22

Ⅲ1、B1

3935.79

5593.18

7634.54

2016.4.27~2016.7.14

Ⅲ2、B2

2545.94

2485.85

4798.8

2016.7.15~2016.10.11

Ⅰ、A-1

14578.2

/

/

2016.4.27~2016.7.13

Ⅳ、C-1、C-2

21223.66

6372.55

8113.08

2016.4.27~2016.9.13

3.4施工准备

3.4.1技术准备

3.4.1.1根据业主提供的地质资料,对原有设计和施工方案进行进一步调整和深化,并进行交底。

逐级进行技术交底,指导施工。

3.4.1.2组织各部门有关人员认真学习施工图纸和设计方案,掌握施工的形式和特点,复核需要采用的新技术,同时审查加工定货有何特殊要求。

3.4.1.3组织所有技术人员认真学习新规范、新规程、积极推广应用建设部推广的十大新技术,积极学习,吸收国内外的先进施工经验,充分利用已有先进的技术,提高该工程施工的科技含量。

3.4.1.4认真学习监理规程,积极配合好监理单位的工作,保证各项工作顺利进行。

3.4.1.5进行成本控制,制定供料计划,编制施工图预算和施工预算。

3.4.1.6采用项目法施工,合理安排工序的搭接,采用项目管理电脑软件系统,对施工进度计划进行网络优化,积极作好各项技术保障,在保证各项工程质量的前提下,做到护坡、挖土交叉施工立体作业,做好实际控制。

3.4.1.7对于所选用的水泥等原材料作好检查和复试工作,同时做好各项见证试验,编制试验计划。

3.4.2材料准备

3.4.2.1主要材料计划

序号

材料名称

规格

数量

1

钢筋网

Φ8@150mm×150mm

105010m²

2

钢筋

C28

79.7t(16500m)

3

钢筋

C18

24.21t(12116m)

4

混凝土

C25防水混凝土

13200m³

5

锚栓

M12×150

33680支

3.4.2.2材料管理要求

(1)认真核实施工图纸及设计方案,及时准确地编制施工预算列出明细表。

根据施工进度计划的要求施工预算材料分析,编制建筑材料需用量计划,为制定材料采购计划施工备料,确定仓库和堆场面积,以及组织运输提供依据。

(2)对于施工预算提供的材料加工要求,编制相应计划,为组织采购运输提供依据。

(3)项目经理部要统一组织协调好生产部门、预算部门、物资部门、和技术部对计划做到三级审核,保证材料、设备的规格、型号、性能等技术指标明确、数量准备。

(4)根据材料计划,实行采购招标,做到货比三家,确保质量好、服务好、价格合理。

3.4.3劳动力准备

3.4.3.1劳动力计划

据工程情况,动态组织以下几个主要作业队施工:

序号

作业队

作业内容

人数

1

测量放线作业队

负责测量放线、边坡位移观测等工作

4人

2

网喷支护作业队

负责锚喷混凝土施工

分8队,共80人

3

钢筋作业队

负责锚筋制作工作

4人

4

运输作业队

负责工程物资、机械的运输工作

10人

5

机械作业队

负责机械的保养维护工作

4人

6

临电、临水作业队

负责现场供电、给水、消防等工作

6人

3.4.3.2劳动力管理

(1)选用具有丰富的施工经历和较成熟的施工经验,参加过同类工程施工,具有较高素质,且成建制、有组织的施工劳务公司,努力确保工期和质量的优良品质。

(2)对其中主要技术工种的人员坚持先培训考核后持证上岗。

按照总工期安排的要求,在劳力资源上必须给予充分保证。

(3)安排好工人进场后的生活,按队组编制,组织上岗培训,主要有:

规章制度、安全施工、基本操作技术和精神文明教育四个方面,进行施工动员,开展“比、学、赶、帮、超”的劳动竞赛活动。

3.4.4机械准备

3.4.4.1机械计划

主要施工机械、仪器计划见下表:

序号

机械、仪器名称

型号

数量

备注

1

经纬仪

索佳NET05

1

水平位移观测

2

普通水准仪

苏光DSZ2

1

水准测量

3

螺旋式钻孔机

ZSL-90

8

钻孔

4

钢筋切断机

JQ50-12

1

锚杆加工

5

液浆搅拌机

Yg-340

8

制浆液

6

注浆机

3sns

8

注浆液

7

空压机

LGS400

8

喷浆

8

混凝土喷射机

PZ-5

15

喷射面层混凝土

9

交流电焊机

AXC-400-1

8

焊接加工

10

手推车

16

推运材料

3.4.4.2喷射机、混凝土运输车等在使用前,都应检修完好,管路及接头要保持良好,要求风管不漏风,水管不漏水;在水管路每隔40m左右装一阀门接头,以便连接。

4支护结构施工工艺

4.1挂网锚喷护坡施工

4.1.1工艺流程

4.1.2施工工艺

4.1.2.1坡面施工

基坑开挖过程中与土方队及时协调密切配合,按设计坡比1:

1.5开挖,边开挖边锚固,即开挖一级,防护一级,严禁超挖,及时修坡,保证坡面平整度。

坡面稳定性不好的部位减少每步开挖深度和长度,或先喷射一层细石混凝土后再进行锚喷施工。

4.1.2.2锚孔测放

坡面经检查合格后,按设计要求,间距1.5m×1.5m,梅花型布置,将锚孔位置准确测放在基坑边坡上,孔位误差不超过50mm。

如遇既有坡面或特殊困难时,需经设计监理单位认可,可确保基坑稳定和结构安全的前提下,适当放宽定位精度或调整锚孔定位。

4.1.2.3钻机就位

锚孔钻进施工,搭设满足相应承载能力和稳固条件的脚手架,根据坡面测放孔位,准确安装固定钻机,并进行机位调整。

钻机施工前必须用枕木垫稳,前后设支撑,操作位置铺设机台板,准备就绪后才能开钻。

确保锚孔就位纵横误差不得超过±50mm,高程误差不得超过±100mm,成孔深度偏差控制在+200mm~-50mm,成孔直径偏差控制在+20mm~-5mm范围。

钻孔倾角和方向符合设计要求,倾角允许误差为±1.0°,方位允许误差±2.0°。

4.1.2.4钻孔

在粉土、粉质粘土地层钻孔采用螺旋式钻孔机,在填土、砂层、砂砾层等易塌孔的地层中,采用套管护壁、跟管钻进。

钻机钻孔时,按锚杆设计长度将钻孔所需钻杆摆放整齐,钻杆用完,孔深也恰好到位。

钻孔深度要超出锚杆设计长度0.5m左右。

钻孔结束,逐根拔出钻杆和钻具,将钻头清洗好备用。

用一根聚乙烯管复核孔深,并以高压风吹孔,待孔内粉尘吹干净,且孔深不少于锚杆设计长度时,拔出聚乙烯管,塞好孔口。

4.1.2.5锚杆安装

高铁基坑侧锚杆采用C28钢筋,地铁基坑侧采用C18钢筋,将钢筋按照设计长度加工后运至现场进行安装。

安装锚杆应注意检查定位止浆环和限浆环的位置,损坏的,按技术要求更换。

检查排气管的位置和畅通情况。

锚杆送入孔内,当定位止浆环到达孔口时,停止推送,安装注浆管和单向阀门。

锚杆到位后,再检查一遍排气管是否畅通,若不畅通,拔出锚杆,排除故障后重新送索。

4.1.2.6封孔注浆

锚固法注浆采用排气注浆法施工。

下倾的孔,注浆管插至孔底50~100mm距离,砂浆由孔底注入,空气由锚杆孔排出。

锚杆注浆,采用3SNS注浆机,注浆压力保持在0.3--0.6MPa。

采用砂浆位置指示器控制注浆位置,在注浆过程中,边灌边提注浆管,保证注浆管管头插入浆液液面下500~800mm,严禁将导管拔出浆液面,以免出现断杆事故。

注浆浆液搅拌均匀,随搅随用,浆液保证在初凝前用完,并严防石块和杂物等混入。

若注浆出现间歇,必须采取措施。

实际注浆量不得少于锚杆的理论计算量,即注浆充盈系数不得小于1.0。

注浆体终凝前严禁扰动锚杆。

4.1.2.7挂钢筋网

采用Φ8×Φ8,间距150mm×150mm钢筋网,在锚筋头部做喷射混凝土厚度130±20mm的标记,用插入土中的钢筋固定,用加强筋压紧与锚头焊接。

钢筋网片均应与上步搭接,给下步留茬,搭接长度不小于30cm,接茬避免在同一直线上。

4.1.2.8网喷混凝土

经检验合格后喷射混凝土,混凝土等级详见1.2章节《支护结构工程概况》。

采用PZ-5型喷凝土喷射机进行网喷混凝土作业。

4.1.3技术质量要求

4.1.3.1修坡应平整,在坡面喷射混凝土支护前,应清除坡面虚土。

4.1.3.2确保锚孔就位纵横误差不得超过±50mm,高程误差不得超过±100mm,成孔深度偏差控制在+200mm~-50mm,成孔直径偏差控制在+20mm~-5mm范围。

钻孔倾角和方向符合设计要求,倾角允许误差为±1.0°,方位允许误差±2.0°。

4.1.3.3喷射细石混凝土时,喷头与受喷面距离宜为0.6~1.2m,自下而上垂直坡面喷射,一次喷射厚度不宜小于40mm。

4.1.3.4钢筋网保护层厚度不宜小于20mm。

4.1.3.5严格按施工程序逐层施工,严禁在面层养护期间抢挖下一步土方,面层养护24小时后方可进行下步土方开挖。

4.1.4支护问题与处理

4.1.4.1喷锚支护过程中可能遇到的问题和解决方案

(1)由于地质条件、施工的复杂性,基坑各边坡地坪标高不一致,基坑深度也不同,边坡土钉的排数可能发生变化,土钉长度和间距应根据实际情况由技术人员做相应调整。

(2)因地下障碍物而无法按设计孔位或设计长度进行成孔施工,可适当调整土钉入射角度、间距和位置,以避开地下障碍物。

具体调整要求,施工技术人员应与设计人员协商解决。

4.1.4.2成孔过程中因遇地下水而缩颈、塌孔现象,可采用如下方法之一解决:

(1)成孔后立即下锚杆并随即注浆。

(2)已缩颈的锚孔应二次成孔以保证孔径;若二次成孔无法保证孔径,应在相邻处补孔;

(3)当周边地下管线距基坑较近(小于2m),管线埋置范围较大时,可采用加长、加密锚杆支护措施,或上下土钉应错开管沟位置。

4.1.4.3基坑开挖过程中因土质较松散而发生局部土体不稳定时,可采用的方法有:

(1)视土质情况减小土方开挖深度。

(2)可在土方开挖后立即喷射一层40mm厚的砂浆或混凝土,再进行锚杆施工。

(3)若不稳定土体已塌落,视塌落土体大小用编织袋或草袋等物体装土填充密实后,挂钢筋网或进行压力注浆,再进行下一步工序施工。

4.1.4.4施工过程中边坡出水而影响坡体稳定时,应采取以下措施:

(1)首先与建设单位密切配合,了解施工场区周边地下管线(上、下水、污水、雨水及消防等)是否有渗漏现象,及时切断水源并进行补漏和堵截。

(2)利用泄水孔将土体中水导出,基槽内设置盲沟和集水井,用水泵将水尽快排出基槽。

(3)增加边坡监测次数,做好记录并及时上报。

4.1.4.5边坡位移发生突变,地面产生较大裂缝,位移未有收敛迹象时:

(1)立即封锁该区施工道路,禁止各种车辆及无关人员通行;及时通知设计人员到场。

(2)尽快采取坡后卸荷,坡脚堆土压重或内支撑等方法减缓边坡位移。

(3)缩短边坡监测周期,同时尽快分析事故原因,找出最有效的解决方案避免事故继续恶化,保证工程顺利进行。

4.2桩间网喷混凝土

4.2.1工艺流程

4.2.2施工工艺

4.2.2.1基层清理

桩间喷射混凝土前,先依据锚杆的位置进行土方开挖,当土方开挖至锚杆下20cm~40cm时停止开挖,开挖出的基坑面应清理出围护桩面混凝土。

4.2.2.2放线定位

喷射混凝土厚度采用标杆撑拉铁丝线进行控制,防止喷混凝土侵入主体。

4.2.2.3钢筋网的布设

在布设钢筋网片前,必须初喷一层混凝土再铺设钢筋网,钢筋网片使用M12×150膨胀螺栓打入桩体或直接与桩体内主筋焊接,连接成整体;

钢筋网片保护层厚度不应小于3cm,在喷射前钢筋必须进行清除污锈。

4.2.2.4喷射混凝土

(1)喷射工作要严格掌握规定的速凝剂掺量,并添加均匀,严格控制水灰比,使喷层表面平整光滑、无干斑或滑移、流淌现象。

(2)喷锚作业前,对机械设备、风、水管路,输料管路和电缆线路进行全面的检查及试运营。

在未上混凝土拌和料之前,先开高压风及高压水,如喷嘴风压正常,喷出来的水和高压风应呈雾状。

如喷嘴风压不足(适宜的风压一般为0.1~0.15MPa),可能是出料口堵塞;如喷嘴不出风,可能是输料管堵塞。

这些事故都应及时排除,然后再开电动机。

先进行空转,待喷机运转正常后再开始投料、搅拌和喷射。

(3)喷射作业开始时,先送风,后开机,再给料;结束时,应先待料喷完后,再关风。

(4)喷射混凝土作业分段分片进行。

喷射作业自下而上,先喷钢筋网与围护桩间隙部分,后喷钢筋网间部分。

一次喷射厚度根据喷射部位和设计厚度而定,边墙为7cm~10cm,后喷一层应在先喷一层凝固后进行,若终凝后或间隔一小时后喷射。

喷射路线应自上而下,呈“S”形运动;喷射时,喷头作连续不断的圆周运动,并形成螺旋状前进,后一圈压前一圈三分之一。

(5)喷射作业时,喷头距受喷面距离宜为1.5~2.0米,喷射机要求风压为0.3~0.5Mpa。

有条件时,宜将喷头固定在机械手上进行喷射作业;条件不许可,需采用人工撑握喷头时,应由两人共同操作喷头。

(6)喷头与受喷面保持垂直,如遇受喷面被钢筋网片、格栅覆盖时,可将喷头稍微偏斜10O~20O,并应减小喷头至受喷面的距离,保证钢筋网片保护层厚度不小于3cm。

(7)对砂层地段进行喷射作业时,应首先紧贴砂层表面铺挂钢筋网,并用钢筋沿环向压紧后再喷射。

(8)对有水地段进行喷射时,先从远离渗漏水处开始,逐渐向渗漏处逼近,将散水集中,安设导管或盲沟引流,排到集水坑,再向渗漏处逼近喷射。

(9)根据撑拉铁丝线控制网喷混凝土的厚度,网喷到位后,及时拍压整平。

4.2.3桩间网喷施工要点及注意事项

喷射混凝土作业在满足《喷射混凝土加固技术规程》有关规定的基础上,遵守以下几点:

4.2.3.1喷射混凝土必须用喷射充填密实,桩间不得存在浮土,保证厚度和强度。

4.2.3.2喷射混凝土分层喷射时,后一层喷射在前一层混凝土终凝后进行,若终凝后1h以上再次喷射混凝土时,受喷面应用风、水清洗

4.2.3.3试验室负责优选喷射混凝土的配合比与现场控制,喷射施工前先进行试喷,试喷合格后再投入喷射施工。

4.2.3.4每次喷混凝土完毕后,即时检查厚度,若厚度不够需进行补喷达到设计厚度。

4.2.3.5坚决禁止将回弹料做为喷射料使用。

4.2.3.6喷射混凝土的回弹率,边墙不应大于15%,拱部不应大于25%。

4.2.3.7坚决实行“四不”制度,即①喷混凝土工序不完,不得进行开挖;②喷混凝土厚度不够不前进;③混凝土喷射后发现问题未解决不前进;④监测结果表明不安全不前进。

4.2.3.8喷射作业完毕或因故中断喷射时,必须将喷射机和输料管内的积料清除干净。

4.2.4质量控制

4.2.4.1喷射混凝土原料及混凝土的搅拌的质量控制。

首先对水泥、砂、石、速凝剂、水等质量进行检验合格;砂、石应过筛并应事先冲洗干净,砂、石含水率应符合要求。

为控制砂石含水率一般要设置防水棚,干燥的砂子应当撒水。

4.2.4.2喷设混凝土机具设备的质量控制。

机械及管路方面:

喷射机、混凝土搅拌机、运输机等在使用前,都应检修完好,管路及接头要保持良好,要求风管不漏风,水管不漏水;在水管路每隔40m左右装一阀门接头,以便连接。

4.2.4.3钢筋网片的布设。

钢筋网使用膨胀螺栓打入桩体或直接与桩体内主筋焊接,连接成整体。

4.2.4.4喷射作业。

喷射混凝土作业分段分片进行。

喷射作业自下而上,先喷钢筋网与围护桩间隙部分,后喷钢筋网间部分。

喷射路线应自上而下,呈“S”形运动;喷射时,喷头作连续不断的圆周运动,并形成螺旋状前进,后一圈压前一圈三分之一。

4.2.4.5喷射混凝土在强度达到标准后可以进行下一道工序,即钢围檩的安装。

喷射混凝土应密实、平整、无裂缝、脱落、漏喷、空鼓、渗漏水的现象。

5进度计划保证措施

5.1组织保证

5.1.1完善管理体制,实行奖惩机制。

配备专业化施工队伍,对按时达标完成施工内容的施工队伍予以奖励,对影响工期或质量缺陷的施工队伍予以惩罚。

5.1.2强化现场指挥,建立精干有力的现场指挥调度系统,配备精干,有能力的现场调度人员,做好各工序的衔接和配合,做到调度有力,灵活,及时。

5.2技术保证措施

5.2.1建立健全的技术管理体系,配备专业齐全,高素质的技术人员。

5.2.2做好技术超前服务工作,单项工程开工之前,做好施工组织设计。

5.2.3积极采用新工艺,新材料,新设备,新技术,减轻工人劳动强度,提高劳动生产率。

5.2.4加强技术交底工作。

5.2.5编制施工周计划,层层落实。

5.2.6做好安全,质量保证措施,保质量,保安全,促进度。

5.3资源保证

5.3.1根据施工进度计划,超前编制并落实各类材料,设备,资金,劳动力供应计划。

5.3.2对主要的机械设备零件,材料物资做好适当的备用,设备损坏时及时维修或更换,确保人,财,物及时到位。

6施工质量保证措施

6.1技术措施

6.1.1认真熟悉设计图纸,施工规范,技术规范,严格按图施工,按规范施工。

6.1.2按质量检验评定标准的规定,结合工程特点进行分项,分部和单元工程划分,经业主和监理工程师批准执行.认真制定施工工艺措施,制订具体的施工工序,方法,质量标准和检验手段。

6.1.3搞好施工前的技术交底和施工人员技术控制。

6.1.4施工方案按试验结果及现场实际情况调整和修改,做到具体适用,指导施工。

6.1.5搞好施工方案的优化工作和施工机械的配套,提高科学性和工作效率。

6.1.6对业主提供的观测控制网点进行复测,并予以良好的保护,配备实践经验丰富的测量工程师和测量技术人员,并接受监理工程师的检查和指导。

6.2管理措施

6.2.1制订切实可行的质量管理和保证措施,奖罚要公平合理,具体,并坚持按章办事,以维护该措施的权威性和有效性,确保工作质量和工程质量。

现场质量检查,质量验收资料按划分的分项,分部和单元工程归纳收集,现场质检原始资料真实,准确,可靠,不得追记,不得复印,接受质量检查时出示原始资料。

6.2.2建立工程质量责任制并将责任落实到每一个部门和每一