制程检验标准.docx

《制程检验标准.docx》由会员分享,可在线阅读,更多相关《制程检验标准.docx(49页珍藏版)》请在冰豆网上搜索。

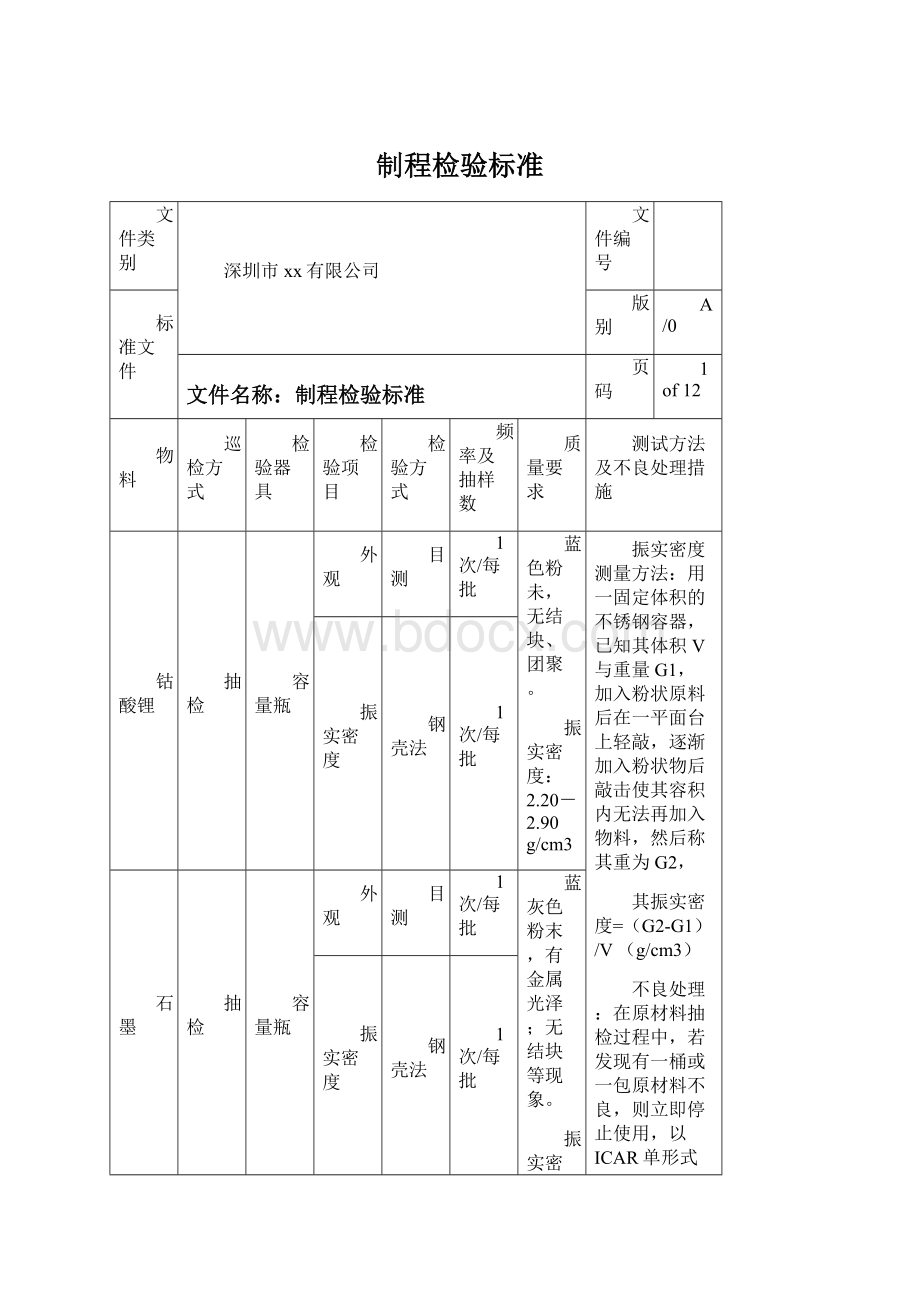

制程检验标准

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

1of12

物料

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

钴酸锂

抽检

容量瓶

外观

目测

1次/每批

蓝色粉未,无结块、团聚。

振实密度:

2.20-2.90g/cm3

振实密度测量方法:

用一固定体积的不锈钢容器,已知其体积V与重量G1,加入粉状原料后在一平面台上轻敲,逐渐加入粉状物后敲击使其容积内无法再加入物料,然后称其重为G2,

其振实密度=(G2-G1)/V(g/cm3)

不良处理:

在原材料抽检过程中,若发现有一桶或一包原材料不良,则立即停止使用,以ICAR单形式通知IQC及研发技术人员重新检验确认其能否再继续使用。

振实密度

钢壳法

1次/每批

石墨

抽检

容量瓶

外观

目测

1次/每批

蓝灰色粉末,有金属光泽;无结块等现象。

振实密度:

0.80-1.25g/cm3

振实密度

钢壳法

1次/每批

炭黑

抽检

容量瓶

外观

目测

1次/每批

黑色粉末,絮状物,无结块、无团聚。

振实密度:

0.26-0.34g/ml。

振实密度

钢壳法

1次/每包

NMP

抽检

勺子

外观

目测

1次/每桶

无色透明液体,内无杂质及其它悬浮物。

PVDF

抽检

勺子

外观

目测

1次/每桶

白色粉末,无结块,无杂色;

SBR

抽检

勺子

外观

目测

1次/每桶

白色粘稠液体,无结块、无颗粒状杂质。

去离子水

抽检

勺子

外观

目测

1次/每桶

水质清彻、不浑浊、无杂质。

乙醇

抽检

勺子

外观

目测

1次/每批

无色透明,无沉淀,无杂质,不浑浊。

CMC

抽检

勺子

外观

目测

1次/每批

白色粉末,无结块,无杂色。

铜箔

首检

抽检

钢尺

千分尺

电子称

外观

目视法

随时巡检

1、外观光洁,无污渍;铜箔表面及内部平整光滑,无打折或波纹状条纹;切割整齐,无氧化现象。

2、厚度均匀,厚度为:

0.010±0.003mm。

3、宽度尺寸:

符合各型号工艺技术要求。

4、面密度:

9.8±0.3mg/cm2

面密度测量方法:

裁取长宽各10cm的箔片,称其重量为G(g),则箔材的面密度=G/100(g/cm2)

每卷箔材取样为三次,其面密度为三次的平均值。

不良处理:

在铜箔及铝箔抽检过程中,若发现有一卷不合格,则此卷铜箔或铝箔立即停止使用,通知IQC重新检验,确认其能否再继续使用;若不能继续使用则退回供应商。

厚度

千分尺测量

1次/卷(测量6个点)

宽度

钢尺测量

1次/卷(首检)

面密度

电子称测量

1次/卷

铝箔

首检

抽检

钢尺

千分尺

电子称

外观

目视法

随时巡检

1、外观光洁,无污渍;铝箔表面及内部平整光滑,无打折或波纹状条纹;切割整齐。

2、厚度均匀,厚度为0.020±0.003mm。

1、宽度尺寸:

符合各型号工艺技术要求;

4、面密度:

5.0±0.4mg/cm2

厚度

千分尺测量

1次/卷(测量6个点)

宽度

钢尺测量

1次/卷(首检)

面密度

电子称称重

钢尺测量

1次/卷

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

2of12

物料

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

配料

重点抽检

电子称

注射器

钟表

计算器

各组分重量

称量法

随时跟踪

1、按工艺配方复核各组分重量,以电子称称量,精确到0.01Kg。

2、按工艺要求的程序及操作作业指导书严格控制各操作过程。

3、按给定的方法测量浆料的固含量、比重。

4、浆料均匀,无颗粒、无杂质、无沉淀、无气泡。

固含量测量:

裁取长宽各10cm的铜箔,称取重量G1,然后取少许搅拌均匀的浆料均匀分散在铜箔上,称取其重量为G2,把此铜箔放在电热炉加热至使浆料完全烘干,称其重量为G3,则其固含量=〔(G3-G2)/(G2-G1)〕X100%

比重测量方法:

用10mL注射器(称重记重量为G0)吸取9~10mL浆料,读体积为V,称重记重量为G1,浆料密度为=(G1-G0)/V(g/ml)

沉淀的判定方法:

浆料静置2小时,用料勺搅拌浆料桶底部无沉淀。

配料程序

/

随时跟踪

浆料固含量

固含量测定方法

1次/桶

浆料比重

浆料比重测量方法

1次/桶

浆料外观

目测

1次/桶

拉浆

首检

重点抽检

千分尺

钢尺

电子称

极片厚度

千分尺测量

1次/30分钟/台

1、浆料无结块结皮、无杂质、无颗料、均匀、无沉淀及流动性好。

2、用电子称称量首件极片,精确到0.01g。

3、测量首件重量合格极片,取5~10点的厚度的平均值确定拉浆厚度。

4、根据工艺标准调节拉浆的温度,以确保极片烘干来调节走带速度。

5、极片敷料均匀,且单双面敷料一致。

6、极片无打折,无颗粒及其它杂质,无露箔现象,不掉料,柔韧性好,表面干燥,箔材无氧化,无塞料缺料情况。

面密度测量方法:

裁取长宽各10cm的极片,称其总重量G1(g),100cm2的箔材重量为100×箔材面密度为G2(g),则极片敷料量为=(G1-G2)/100(g/cm2)

极片脱料判定方法:

用手轻折(或轻揉)极片,极片表面活性物质有脱落现象,即为脱料。

不良处理:

对不良浆料或在拉浆过程中发现浆料不良,立即停止拉浆,并及时通知IPQC主管、生产领班及技术人员到现场进行解决。

敷料量

电子称称重

1片/h/台

拉浆温度

温度计测量

仪校组定期校正

走带速度

秒表测量

1次/1h/台

极片粘附性

手感

1次/1h/台

极片外观

目视

1次/1h/台

极片尺寸

用钢尺测量

5片/1次/h

裁片(大片及小片)

首检

一般抽检

钢尺

极片尺寸

极片外观

用钢尺测量

目视

5片/次/h

1、极片长度尺寸在工艺标准的基础上允许误差为±1mm;极片宽度按工艺标准执行。

2、极片去边≥3mm,且两边去边宽度一致。

3、所裁极片呈现长方形,无歪斜、无毛刺,无破损断裂。

毛刺判断方法:

用两手指捏着极片沿着极片长度方向向下滑动,有刮手感觉即判为毛刺,若手感光滑则判为无毛刺。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行检修,再对调试后首件进行确认,合格后开始运行同时做好质量记录,特殊情况报上级处理。

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

3of12

物料

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

刮片

首检

一般抽检

钢尺

刮片尺寸

用钢尺测量

5片/1次/h

1、刮片尺寸在工艺标准的基础上允许误差±0.5mm。

2、刮片干净,不刮破金属箔片。

不良处理:

5片中有1片不良时,此小时产品全部返工重检。

刮片质量

目测

称重

首检

一般抽检

电子称

重量分类

电子称称重

5片/1次/h

根据工艺标准执行,用电子称称量精确到0.01g。

不良处理:

对不良品以ICAR单通知生产部及技术部,由IPQC主管跟踪处理方案及改善结果。

烘烤

巡检

-

烘烤时间烘烤温度

目视

1次/h

严格按照工艺标准执行。

不良处理:

巡检中发现温度达不到或没按工艺执行,则此烤箱极片重新烘烤。

压片

首检

重点抽检

钢尺

压片厚度

手感

5片/1次/30分钟

1、压片厚度严格按工艺标准执行。

2、压片延伸率在工艺要求的范围内。

3、压片厚度一致,辊轮力度左右平衡,极片无变形,不粘料,不脱料、不打卷,无颗料。

4、按卷绕作业操作无断裂。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录,特殊情况报上级处理;若是极片原因则通知生产部、技术部、IPQC主管到现场处理,此30分钟产生的不良由全检岗位挑选出。

极片延伸率

手感

极片脆度

目测

点焊极耳

一般抽检

点焊牢固性

手感

5片/1次/30分钟

5片/1次/h

1、点焊牢固,无点斜,无虚焊。

2、点焊点数按工艺标准执行。

3、极耳点焊位置及方向严格按工艺标准执行。

点焊牢固性判定:

用手轻扯极耳,在不损伤箔材情况下可以将极耳拆除判为虚焊,反之合格。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录,特殊情况报上级处理;并对此小时的产品全部返工重检。

点焊点数

目测

点焊位置

目测

点焊方向

目测

贴胶纸

一般抽检

钢尺

胶纸长度

用钢尺测

5片/1次/h

胶纸完全包住极耳,两边宽度均匀,无皱折,胶纸长度按工艺标准执行。

不良处理:

抽检5只中有1只不良时及时提醒作业员并纠正。

刷片

巡检

-

极片上粉尘

用感

5片/1次/h

1、极片表面无浮粉,按工艺要求更换海绵。

2、极片外观符合正负极片转序要求。

3、海绵上不能有水、杂质和坚硬物质。

不良处理:

抽检5只中有1只不良时及时提醒作业员更换海绵,且对此小时的产品全部重新刷片。

外观

目测

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准(一车间转交半成品检验标准)

页码

4of12

物料

检验器具

检验项目

检验方式

抽样方案

质量要求

不良品处理

正极

钢尺

千分尺

长、宽尺寸

用钢尺测长度

MIL-STD-105EⅡ

1、正极长度在工艺允许延伸的1.5%之内、

2、正极片的厚度严格按工艺要求的标准执行。

3、正极耳长度在工艺要求的基础上允许误差±0.5mm。

4、正极耳贴胶纸的长度严格按工艺要求标准执行。

5、极片质量要求

脱料缺料:

边缘≤1mm,长≤20cm,中间≤10mm2

起泡:

中间≤10mm2

变形:

长变形弓高≤0.2%。

断裂:

断裂≤5mm。

不良处理:

按抽样标准对此正负极片进行抽样检查,若合格则转交,若抽样不合格则全部返工重检后再重新抽样。

如有1PCS不良将这一小时已全检过的产品进行返工。

厚度

用千分尺测厚度

极耳长度

目测、钢尺测极耳长度

贴胶纸长度

目测、钢尺测胶纸长度

极片质量

目测

负极

(全检)

钢尺

千分尺

长、宽尺寸

用钢尺测长度

10pcs/h/人

MIL-STD-105EⅡ

1、负极长度在工艺允许延伸的1%之内。

2、负极片的厚度严格按工艺要求的标准执行。

3、负极耳长度在工艺要求的基础上允许误差±0.5mm。

4、负极耳贴胶纸的长度严格按工艺要求标准执行。

5、极片质量要求

脱料缺料:

边缘≤0.5mm,长≤20cm,尾部≤10mm2中间不允许脱料与缺料

起泡:

中间完全不起泡,尾部≤10mm2

变形:

长变形弓高≤0.2%。

断裂:

断裂≤1mm,尾部≤3mm。

厚度

用千分尺测厚度

极耳长度

目测、钢尺测极耳长度

贴胶纸长度

目测、钢尺测胶纸长度

极片质量

目测

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准(二车间接收半成品检验标准)

页码

5of12

物料

检验器具

检验项目

检验方式

抽样方案

质量要求

不良品处理

正极

钢尺

千分尺

长、宽尺寸

用钢尺测长度

MIL-STD-105EⅡ

6、正极长度在工艺允许延伸的1.5%之内、

7、正极片的厚度严格按工艺要求的标准执行。

8、正极耳长度在工艺要求的基础上允许误差±0.5mm。

9、正极耳贴胶纸的长度严格按工艺要求标准执行。

10、极片质量要求

脱料缺料:

边缘≤1mm,长≤20cm,中间≤10mm2

起泡:

中间≤10mm2

变形:

长变形弓高≤0.2%。

断裂:

断裂≤5mm。

不良处理:

按抽样标准对此正负极片进行抽样检查,若合格则接收,若抽样不合格则全部退还一车间返工重检后再重新抽样。

厚度

用千分尺测厚度

极耳长度

目测、钢尺测极耳长度

贴胶纸长度

目测、钢尺测胶纸长度

极片质量

目测

负极

钢尺

千分尺

长、宽尺寸

用钢尺测长度

MIL-STD-105EⅡ

6、负极长度在工艺允许延伸的1%之内。

7、负极片的厚度严格按工艺要求的标准执行。

8、负极耳长度在工艺要求的基础上允许误差±0.5mm。

9、负极耳贴胶纸的长度严格按工艺要求标准执行。

10、极片质量要求

脱料缺料:

边缘≤0.5mm,长≤20cm,尾部≤10mm2中间不允许脱料与缺料

起泡:

中间完全不起泡,尾部≤10mm2

变形:

长变形弓高≤0.2%。

断裂:

断裂≤1mm,尾部≤3mm。

厚度

用千分尺测厚度

极耳长度

目测、钢尺测极耳长度

贴胶纸长度

目测、钢尺测胶纸长度

极片质量

目测

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

6of12

物料

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

隔膜纸

首检

钢尺

尺寸

钢尺测长宽

5pcs/次

1、隔膜长度在工艺标准基础上允许误差±2mm。

2、隔膜宽度按工艺标准执行。

3、隔膜表面光洁,平整无折痕,无砂眼。

不良处理:

抽检5只中有1只不良时,立即停止生产并对夹具进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录。

隔膜表面

目测

钢壳

(铝壳)

一般抽检

卡尺

外观

尺寸

目测

卡尺

5pcs/批

1、表面无裂缝、漏洞、生锈;无明显拉伤、无毛刺;内壁清洁,无杂质。

2、钢壳或铝壳尺寸符合工艺要求

不良处理:

在外壳及盖帽的抽检过程中,若发现有1pcs不合格,则通知IQC重新检验,确认其能否再继续使用;在制程过程中发现不良,则对此不良品进行隔离,由车间退仓IQC确认,若在制程中发现此批来料严重不良,则立即停止使用,通知IQC主管进行处理。

盖板

(外购)

一般抽检

卡尺

外观

目测

5pcs/批

1、表面无严重划伤;上下密封垫无破裂、无毛刺;

2、上盖板的偏斜程度以上盖板不超出上密封垫为准;

3、盖板尺寸与钢壳相配套,且盖板长度误差在±0.1mm内。

尺寸

卡尺

卷绕

首检

重点抽检

卡尺

卷针尺寸

用卡尺测量

首检2pcs/次/人,

抽检20pcs/次/h

首检确认:

1.、卷针宽度完全达到工艺要求的标准,卷针清洁、光滑无毛刺。

2、抽检每台卷绕机的前2~3支卷芯,卷芯厚度达到工艺要求的标准,并试入壳,卷芯入壳无异常。

卷芯质量:

1.负极完全包住正极(钢壳),正极完全包住负极(铝壳)。

2、膜完全包住正极(钢壳),隔膜完全包住负极(铝壳)。

3、正负极片走位≤0.5mm,卷芯偏斜≤0.5mm。

4、侧面胶纸长度不能超出卷芯长度,胶纸粘贴平整。

5、卷芯厚度在工艺要求的范围内,且卷芯平整,无螺旋状(即中间的隔膜纸抽出来),卷芯松紧度合适。

6、电芯不短路、断路。

不良处理:

在首检过程中发现1pcs不良时,立即停止生产并对设备或卷针进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录;在巡检过程中,发现1pcs不良时,则立即提醒作业员进行纠正,对此一小时产生的不良品由全检岗位挑选出来。

卷芯尺寸

入壳试验

隔膜纸与正负极片相对位置及卷后整齐度

目测

吸尘

一般巡检

-

吸尘质量

目视

-

要求设备正常。

-

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

7of12

物料

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

卷芯全检

全检

高压测试仪

外观

目视

全部检查

卷芯质量:

1、正负极完全被隔膜隔离开,正负走不严重走位,

正负极片走位≤0.5mm,卷芯偏斜≤0.5mm。

2、侧面胶纸长度不能超出卷芯长度,胶纸粘贴平整。

3、卷芯平整,无螺旋状(即中间的隔膜纸抽出来),卷芯松紧度合适。

4、电芯不短路、断路。

不良处理:

如有1PCS不良将这一小时已全检过的产品进行返工。

。

短路

高压测试仪

压芯

一般抽检

卡尺

卷芯厚度

卡尺测量

5pcs/次/台/h

1、压芯的数量及时间严格按工艺要求执行。

2、卷芯厚度在工艺要求的范围内。

不良处理:

抽检5只中有1只不良时,立即停止生产并对夹具进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录。

卷芯宽度

贴胶纸

一般抽检

胶纸位置

目测

5pcs/次/人/h

1、底部胶纸比卷芯宽2~3mm,胶纸粘贴平整。

2、贴口部胶纸要把卷芯口部捏紧,且胶纸紧贴于极耳根部。

不良处理:

抽检5只中有1只不良时,立即提醒作业员进行纠正,并对此小时没有入壳的卷芯重新重检返工。

胶纸长度

目测

入壳

一般抽检

卡尺

入壳操作

手试

5pcs/次/人/h

1、卷芯入壳容易,不塞破卷芯。

2、极耳外落,不挫在卷芯内。

不良处理:

抽检5只中有1只不良时,立即提醒作业员进行纠正。

负极耳点焊

一般抽检

-

焊接质量

手感

5pcs/次/台/h

1、点焊牢固,无虚焊,焊接不炸火,极耳不断裂。

2、铝壳负极耳沿极耳根部点焊在盖帽上,且点焊时盖帽与铝壳位置相对,盖帽不偏斜。

3、钢壳负极耳点焊在钢壳壁上,无焊印及焊穿现象。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录,此小时产品全部重检返工。

正极耳超声(铝壳)

一般抽检

-

焊接质量

手感

5pcs/次/台/h

1、焊接牢固,无虚焊,焊接不炸火,极耳不断裂。

2、超声正极耳时,超接位置在铝极耳离口部隔膜纸2~3mm以上位点焊。

超声盖帽

一般抽检

-

焊接质量

手感

5pcs/次/台/h

极耳无断裂。

-

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

8of12

工序

巡检方式

检验器具

检验项目

检验方式

频率(抽样数)

质量要求

测试方法及不良处理措施

剪极耳

一般抽检

-

有无异常

目视

5pcs/次/人/h

1、所剪极耳不掉落在卷芯内或壳子内。

2、极耳无毛刺,无折皱,尺寸符合工艺要求。

3、极耳不断裂,沿焊接根部剪去,

4、合盖帽时不接触壳壁。

不良处理:

抽检5只中有1只不良时,立即提醒作业员进行纠正,此小时产品全部重检返工。

烘烤

一般抽检

钟表

烘烤时间

用钟表确定

1次/h

1、时间、温度及真空度根据工艺标准执行。

2、烘烤箱的玻璃上无凝固液体。

不良处理:

巡检中发现温度达不到或没按工艺执行,则此烤箱极片重新烘烤。

数显表

烘烤温度

数显表显示

真空表

真空度

压力表显示

合盖板

(铝壳)

重点抽检

-

合盖帽质量

目测

5pcs/次/人/h

1、合盖时不损伤极耳,极耳无断裂。

2、合盖后胶纸不外露,无短路、断路,负极镍带不接触铝壳壁。

3、上盖板无偏斜,密封圈无裂缝。

4、铝壳、盖帽表面无严重划伤,无变形及裂缝等不良现象。

不良处理:

抽检5只中有1只不良时,立即提醒作业员进行纠正,此小时生产的不良品由全检岗位挑选。

点焊盖帽(钢壳)

重点抽检

-

点焊外效

5pcs/次/人/h

1、盖帽与钢壳相配套,且盖帽不偏斜。

2、点焊牢固,不点穿钢壳壁。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行调试,再对调试后首件确认,合格后开始运行同时做好质量记录,此小时生产的不良品由全检岗位挑选。

测短路(TQC全检)

全检

高压测试仪

外观

短路

高压测试仪

全部检查

1、电池无短路。

2、电池表面无裂缝、漏洞、生锈及其它损伤。

3、盖帽与壳子相配套,无极耳、胶纸外露等现象。

不良处理:

在抽检中有1pcs不良,则对此小时的产品全部重新全检。

电池(半成品转序)

-

万用表

外观

短路

万用表测短路

MIL-STD-105EⅡ

1、盖帽与壳子相配套,无极耳、胶纸外露等现象。

2、电池表面无裂缝、漏洞、生锈、点穿等现象。

3、电池不短路。

不良处理:

按抽样标准对此批电池进行抽样检查,若合格则转交,若抽样不合格则全部返工重检后再重新抽样。

文件类别

深圳市xx有限公司

文件编号

标准文件

版别

A/0

文件名称:

制程检验标准

页码

9of12

工序

巡检方式

检验器具

检验项目

检验方式

频率及抽样数

质量要求

测试方法及不良处理措施

钢壳

一般抽检

-

外观

尺寸

目测

卡尺测量

5pcs/批

1、表面无裂缝、漏洞、生锈;无明显拉伤、无毛刺;内壁清洁,无杂质。

2、或铝壳尺寸符合工艺要求。

不良处理:

在外壳及底板的抽检过程中,若发现有1pcs不合格,则通知IQC重新检验,确认其能否再继续使用;在制程过程中发现不良,则对此不良品进行隔离,由车间退仓IQC确认,若在制程中发现此批来料严重不良,则立即停止使用,退知IQC主管进行处理。

底板

一般抽检

-

外观

目测

5pcs/批

1、表面无严重划伤、无毛刺,与钢壳相配套。

电池(二车间转入)

-

万用表

外观

短路

万用表测短路

MIL-STD-105EⅡ

1、盖帽与壳子相配套,无极耳、胶纸外露等现象。

2、电池表面无裂缝、漏洞、生锈、点穿等现象。

3、电池不短路。

不良处理:

按抽样标准对此批电池进行抽样检查,若合格则接收,若抽样不合格则全部退还二车间返工重检后再重新抽样。

激光焊点焊长(短)边

首检

重点抽检

卡尺

外观

目测

5pcs/次/人/h

1、激光焊机的操作参数及步骤严格按工艺标准及作业指导书进行。

2、底板、盖帽与钢壳相配套,两者尺寸最大偏差为±0.1mm。

3、焊接平整光洁,无错位、无砂眼、无裂缝、无短路断路、密封垫无烧毁现象。

4、焊接口厚度最大为≤钢壳厚度+0.2mm;焊接牢固。

不良处理:

抽检5只中有1只不良时,立即停止生产并对设备进行调试,再对调试后首件确认,合格后