带式输送机一般检修规程样本.docx

《带式输送机一般检修规程样本.docx》由会员分享,可在线阅读,更多相关《带式输送机一般检修规程样本.docx(24页珍藏版)》请在冰豆网上搜索。

带式输送机一般检修规程样本

带式输送机一般检修规程

1总则

1.1主题内容与适用范围

1.1.1本规程规定了带式输送机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。

1.1.2本规程适用本厂带式输送机。

1.2编写依据

SY一210013—73炼油厂带式输送机维护检修规程

HGJl071—79化工厂带式输送机维护检修规程

HGJ203—83化工机器安装工程施工及验收规范

2检修周期与内容

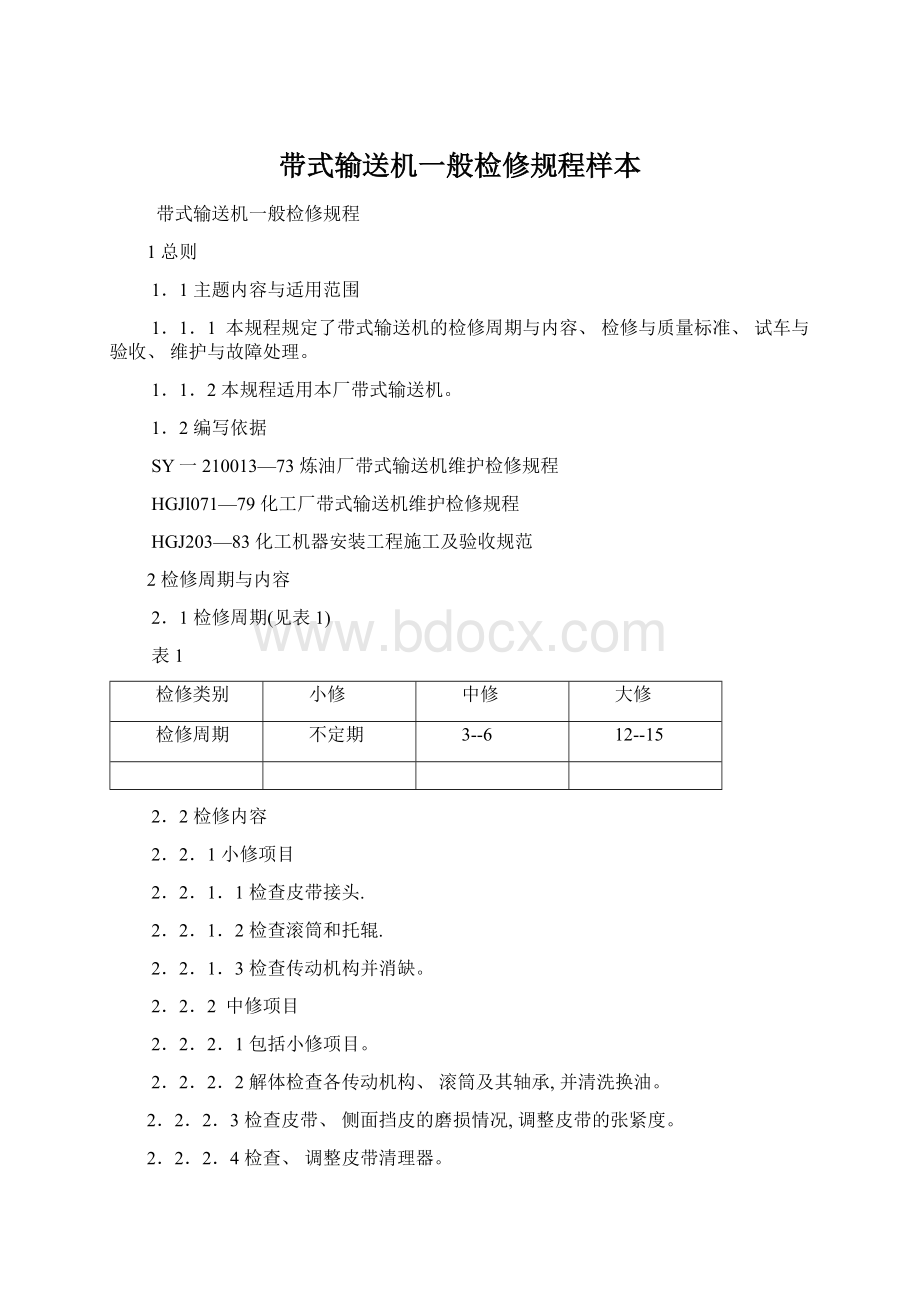

2.1检修周期(见表1)

表1

检修类别

小修

中修

大修

检修周期

不定期

3--6

12--15

2.2检修内容

2.2.1小修项目

2.2.1.1检查皮带接头.

2.2.1.2检查滚筒和托辊.

2.2.1.3检查传动机构并消缺。

2.2.2中修项目

2.2.2.1包括小修项目。

2.2.2.2解体检查各传动机构、滚筒及其轴承,并清洗换油。

2.2.2.3检查皮带、侧面挡皮的磨损情况,调整皮带的张紧度。

2.2.2.4检查、调整皮带清理器。

2.2.2.5检查下料斗。

2.2.3大修项目

2.2.3.1包括中修项目。

2.2.3.2解体检查减速机,更换润滑油。

2.2.3.3检查或更换皮带。

2.2.5.4检查桁架并防腐涂漆。

2.2.5.5更换调节螺栓,检查皮带张紧装置及各防护罩。

2.2.3.6校正传动滚筒、末端滚筒和托辊支承位置。

3检修与质量标准

3.1拆卸前准备

3.1.1掌握带式输送机运行状况,备齐必要的图纸资料。

3.1.2备齐检修工具、量具、配件及材料。

3.1.3切断电源,清除皮带上物料,符合安全检修条件。

3.2拆卸与检查

3.2.1拆卸联轴器,检查联轴器对中。

3.2.2拆卸检查减速机。

3.2.3拆卸检查皮带清理器。

3.2.4拆卸检查张紧装置,松开或断开皮带。

3.2.5拆卸检查传动滚筒和末端滚筒。

3.2.6拆卸检查全部托辊和挡辊。

3.2.7检查修理桁架。

3.2.8检查修理下料斗。

3.3检修质量标准

3.3.1桁架

3.3.1.1金属桁架裂纹焊补牢固。

3.3.1.2桁架变形应矫正平直,保证皮带直线运动。

3.3.1.3桁架防腐涂漆均匀、美观。

3.3.2皮带

3.3.2.1皮带磨损不得超过其厚度的50%,皮带应无严重撕裂现象。

3.3.2.2大、中型皮带采用阶梯搭接时,其搭接长度约为皮带宽度的1.5倍,割开角度为20°,每阶梯间距为200mm,搭接处胶接处理牢固。

3.3.2.3大、中型皮带采用分层角接时,其搭接角度可取30~45°,搭接线应分层交叉,搭接处胶结处理牢固。

3.3.3滚筒与托辊

3.3.3.1金属滚筒和托辊表面应无裂纹、凹坑等严重缺陷。

3.3.3.2金属滚筒和托辊径向厚度磨损不得超过60%,,橡胶或塑料滚筒飞托辊径向厚度磨损不得超过50%。

3.3.3.3滚筒的圆度公差值为直径的1%。

3.3.3.4滚筒与托辊安装时,其轴线与机体纵向中心线垂直度公差值为:

小型皮带1.0mm

大、中型皮带1.5mm

3.3.3.5滚筒与托辊安装后必须转动灵活。

3.3.4轴

3.3.4.1轴表面应无损伤及裂纹。

3.3.4.2轴颈表面粗糙度为

3.3.4.3轴的直线公差值为0.015mm100mm。

3.3.5轴承

3.3.5.1滚动轴承

a.轴承应无锈蚀、麻点和裂纹等缺陷。

b.轴承游隙见表2。

表2mm

轴承内径

轴承游隙

要求值

极限值

20--30

0.01--0.04

0.10

>30--50

0.01--0.05

0.15

>50--80

0.01--0.06

0.20

>80--120

0.02--0.07

0.25

>120--150

0.03--0.08

0.40

>150--200

0.03--0.10

0.50

c.轴承与轴的配合为H7/k6或H7/m6,轴承与轴承座的配合为J7/h6或H7/h6。

d.轴承与轴承座之间不允许放置垫片。

如间隙超过标准可镶套或更换轴承座。

3.3.5.2滑动轴承

a.轴承合金表面应无气孔、夹渣、划痕、剥落和裂纹等缺陷,粗糙度为

。

b.轴承间隙见表3。

表3mm

轴承直径

轴承间隙

20--30

0.07--0.12

>30--50

0.08--0.15

>50--80

0.10--0.18

>80--120

0.14--0.22

>120--180

0.16--0.26

>180--200

0.18--0.30

c.轴承与轴接触角为60~90°,接触点每平方厘米不少于2点。

3.3.6齿轮(开式齿轮)

3.3.6.1齿面接触沿齿宽方向为40%以上,沿齿高方向为30%以上。

3.3.6.2齿轮啮合时,齿顶间隙为(0.20~0.30)m(m为模数)。

3.3.6.3齿面磨损应不超过齿厚的25%。

3.3.6.4齿轮齿面应光洁,无严重裂纹、剥落等缺陷。

3.3.6.5齿轮与轴的配合为H7/k6或H7/m6。

3.3.7联轴器

3.3.7.1拆卸联轴器须用专用工具,避免损伤,两半联轴器的外圆表面及端面要光洁。

3.3.7.2联轴器对中找正值见表5。

表5mm

类型

径向圆跳动

端面圆跳动

弹簧片式

0.12

0.08

弹性

0.10

0.06

刚性

0.04

爪式、齿式

0.12

0.08

3.3.7.3弹性圈柱销联轴器的两半联轴器端面间隙值见表6。

表6mm

联轴器外径

端面间隙

120--140

1--5

>140--220

2--6

>220--260

2--8

>260--330

2--10

>330--410

2--12

>410--550

2--15

3.3.8皮带清理器

3.3.8.1调整清理刮板,使其紧紧地接触皮带表面,压力不得过大。

3.3.8.2清理刮板的橡皮磨损,当其金属架与皮带表面距离为5~10mm时,调整翻板或更换橡皮。

3.3.9下料斗

3.3.9.1橡胶挡板损坏或老化时应予以局部或全部更换。

3.3.9.2焊缝出现裂纹要进行焊补牢固,料斗变形进行校形复原。

3.3.10减速机

减速机检修见SHS01028—92《变速机维护检修规程》。

4试车与验收

4.1试车前准备

4.1.1检查检修记录,确认检修数据正确。

4.1.2各防护罩应齐全、牢固、皮带上无物料。

4.1.3按设备润滑规定对轴承飞齿轮飞链轮及减速机注润滑油(脂)。

4.1.4手动盘车,皮带不跑偏,滚筒和托辊转动正常。

各部无卡涩现象。

4.1.5点动电动机,确认旋转方向正确。

4.2试车

4.2.1按操作规程起动电机,进行空负荷试车。

4.2.2检查传动系统运行正常,无异常声响。

4.2.3皮带不跑偏,紧度适宜,接头良好。

4.2.4桁架无摇晃现象。

4.2.5轴承温度应符合:

a.滚动轴承不大于70℃

b.滑动轴承不大于65℃。

4.2.6空负荷试车1h后,设备运行正常,进行负荷试车。

4.2.7负荷试车中,设备运行平稳,各项技术指标在规定范围内。

4.2.8做好试车记录。

4.3验收

4.3.1设备连续运行24h后,各项技术指标均达到设计要求或能满足生产需要。

4.3.2设备达到完好标准。

4.3.3检修记录齐全、准确。

按规定办理验收手续。

5维护与故障处理

5.1日常维护

5.1.1定时巡检并做好记录。

5.1.2严禁带式输送机带负荷启动,启动前需检查、清除皮带上的物料。

5.1.3检查传动系统,及时给减速机、轴承等润滑部位注油。

5.1.4检查轴承振动及温度情况。

5.1.5检查皮带是否出现跑偏、打滑和接头松动等现象,必要时要进行调整和修理。

5.1.6检查滚筒及托辊转动是否灵活。

5.1.7检查桁架及各连接部位是否损坏或松动。

5.2常见故障与处理(见表7)

表7

序号

故障现象

故障原因

处理方法

1

皮带打滑

滚筒位置偏斜

托辊与运输机纵向中心线不垂直

机架不平或变形

调整滚筒位置

调整托辊位置

找平或校正机架

2

皮带打滑

皮带张紧度不够

滚筒外皮磨损严重

负荷过大或下料不均匀

调整皮带张紧度

修复或更换滚筒外皮

控制负荷

3

皮带破裂

挡板损坏,坚硬物料落入皮带空边卡死皮带

滚筒外皮磨损严重,螺栓突出刺破皮带

清理器刮板胶皮磨损严重,金属架划破皮带

下料斗变形、破损,划破皮带

皮带严重跑偏,皮带被桁架撕裂

修理或更换挡板

更换滚筒外皮

更换刮板胶皮

处理下料斗

处理皮带跑偏

5

轴承温度高

轴承磨损间隙增大

润滑油量过多或过少

润滑油质不好或含杂质

轴承座松动

调整或更换轴承

调整油量适度

更换合格油品

调整、把紧轴承座

附:

变速机维护检修规程

1总则

1.1主题内容与适用范围

1.1.1本规程规定了变速机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。

1.1.2本规程适用本厂变速机。

2检修周期与内容

2.1检修周期

12~18个月,如监测手段齐全,可根据设备运行状况适当调整检修周期。

2.2检修内容

2.2.1大修项目

2.2.1.1检查联轴器对中情况。

2.2.1.2检查修理轴承、测量间隙。

2.2.1.3检查传动零部件磨损及配合情况。

2.2.1.4处理运行中存在的问题。

3检修与质量标准

3.1拆卸前准备

3.1.1检查变速机运行状态及存在问题,备齐资料。

3.1.2备齐检修工具、配件、材料等。

3.1.3切断电源及附件,放净机内润滑油,符合安全检修条件。

3.2拆卸与检查

3.2.1拆卸联轴器,检查对中及磨损情况。

3.2.2检查机体有无缺陷和损坏,测量检查中分面的密封情况。

3.2.3清洗齿轮箱内油垢及杂物,检查齿面磨损,配合间隙及啮合情况。

3.2.4检查轴承,测量、调整间隙。

3.3检修质量标准

3.3.1联轴器

3.3.1.1拆卸联轴器使用专用工具,不得直接敲打。

3.3.1.2联轴器对中见表1。

表1mm

联接形式

允许径向圆跳动

允许端面圆跳动

固定式

0.06

0.04

弹性圆柱销式

0.08

0.06

齿式

0.08

0.08

弹簧片式

0.15

0.10

3.3.1.3弹性圈柱销联轴器两端面间隙见表2

表2mm

联轴器直径

联轴器两端面间隙

90--140

1.5--2.5

140--260

2.5--4

260--500

4--6

3.3.1.4当输出轴传动方式是链传动时,链轮与轴的配合应采用H7/js6,两链轮的中间平面应在同一平面内,其轴向偏移量不大于(1/200)a(a为两链轮中心距,mm)

3.3.2轴承

3.3.2.1拆卸轴承应用专用工具,严禁直接敲打。

3.3.2.2滚动轴承内外圈滚道、滚动体表面应无腐蚀、坑疤与斑点,接触平滑,滚动无杂音。

3.3.2.3滚动轴承内圈必须紧贴轴肩或定位环,用0.05mm塞尺检查不得经过。

3.3.2.4轴承内径与轴的配合,外径与轴承座的配合见表3

表3mm

向心球轴承和向心推力轴承

推力滚子轴承

内径与轴配合

外径与轴承座配合

内径与轴配合

外径与轴承座配合

H7/k6或H7/js6

J7/h6或H7/h6

H7/m6或H7/k6

J7/h6或H7/h6

3.3.2.5滑动轴承轴瓦表面应光滑,无硬点、裂纹、气孔、夹渣、重皮、脱壳等缺陷。

3.3.2.6轴瓦在下瓦中部60—90°之间接触,接触点每平方厘米不少于2点。

3.3.2.7轴瓦径向与轴向间隙见表4。

表4mm

直径

径向间隙

轴向间隙

50—80

0.08—0.16

0.20~0.25

>800120

0.12—0.20

0.25~0.30

>120一180

0.14—0.24

0.30--0.35

>180--260

0.16~0.28

0.35—0,40

3.3.2.8轴瓦与轴承座的配合为H7/m6,表面粗糙度为

3.3.2.9轴瓦表面粗糙度为

3.3.3轴

3.3.3.1轴及轴颈不应有毛刺、严重划痕飞碰伤等缺陷。

3.3.3.2轴的直线度为0.03mm。

3.3.3.3轴颈的圆柱度为0.015mm,表面粗糙度为

。

3.3.4机体

3.3.4.1机盖与机体的剖分面应光滑、平整,保证装配严密,用0.05mm的塞尺插入深度不得大于剖分面的1/3,检查剖分面的严密性。

3.3.4.2机盖与机体不得有裂纹、伤痕等缺陷。

3.3.5圆柱齿轮

3.3.5.1齿面不得有损伤、胶合、剥落、裂纹等缺陷。

3.3.5.2齿轮啮合的齿顶间隙为0.20~0.30m(m为法向模数),齿侧间隙见表5。

表5mm

中心距

≦50

>50--80

>80--120

>120--200

>200--320

>320--500

>500--800

侧间隙

0.085

0.105

0.130

0.170

0.210

0.260

0.340

3.3.5.3齿轮节圆处齿厚的最大允许磨损值见表6。

表6mm

圆周线速度,m/s

≦2

>2—6

>6

最大允许磨损值,mm

0.24m

0.16m

0.10m

3.3.5.4齿轮啮合接触面积见表7。

表7mm

精度等级

7

8

9

沿齿高,%

>45

>40

>30

沿齿宽,%

>60

>50

>40

3.3.5.5齿顶圆的径向圆跳动公差值见表8。

表8

齿轮直径

法向模数

径向圆跳动

≦125

1—10

0.14

>125—400

1—16

0.18

>400—800

1—30

0.22

>800—1600

>25—50

0.30

3.3.5.6齿轮啮合表面粗糙度为

。

3.3.5.7齿轮内径圆柱度公差值为0.010~0.025mm,表面粗糙度为

。

3.3.5.8齿轮与轴配合为H7/k6或H7/m6。

3.3.6圆锥齿轮

3.3.6.1齿轮齿表面应光滑,无毛刺、伤痕,裂纹等缺陷。

3.3.6.2齿轮节圆处齿厚的最大允许磨损值见表6。

3.3.6.3齿轮轴中心线夹角极限偏差见表9。

表9mm

名称

常圆锥母线长度

≦50

>50—80

>80—120

>120—200

>200—320

>320--500

>500--800

极限偏差

±0.05

±0.06

±0.07

±0.08

±0.10

±0.12

±0.14

3.3.6.4齿轮中心线的位置度公差值见表10。

表10mm

精度等级

端面模数

位置度

节圆锥母线长度

≦200

>200—320

>320--500

>500—800

7

1—16

0.02

0.025

0.030

0.035

8

1—16

0.03

0.03

0.035

0.045

9

2.5—16

0.04

0.035

0.045

0.055

3.3.6.5齿轮啮合的侧间隙见表11。

表11mm

节圆锥母线长度

≦50

>50--80

>80—120

>120--200

>200—320

>320—500

>500--800

侧间隙

0.085

0.10

0.13

0.17

0.21

0.26

0.34

3.3.6.6齿顶啮合的齿顶间隙为0.2~0.3m(m为端面模数)。

3.3.6.7齿轮啮合接触面积见表12。

表12mm

名称

精度等级

7

8

9

接触面积

沿齿高,%

>60

>50

>40

沿齿宽,%

>60

>50

>40

3.3.6.8锥齿轮齿顶圆锥的径向圆跳动公差见表13。

表13mm

公称尺寸

径向圆跳动

大端分度圆直径

≥40—100

0.08

>100—200

0.10

>200—400

0.12

>400—800

0.15

>800—

0.20

3.3.7圆弧齿轮

3.3.7.1齿面不得有损伤、胶合、剥落、裂纹等缺陷。

3.3.7.2圆弧齿轮传动的齿顶间隙和齿侧间隙的理论值见表14。

圆弧齿轮传动的实际侧间隙应不小于理论值的2/3。

表14

圆弧齿轮齿形

齿侧间隙

齿顶间隙

Mn≥2—6

Mn≥6—30

JB929—67型

0.06Mn

0.04Mn

0.20Mn

统一通用双圆弧齿

0.06Mn

0.04Mn

0.20Mn

S74型双圆弧齿

0.05Mn

0.04Mn

0.20Mn

FSPH—75型双圆弧齿

0.07Mn

0.05Mn

0.25Mn

注:

Mn为法向模数

3.3.7.3圆弧齿轮啮合接触面的正确位置应分布在名义接触迹线的上下两侧,单圆板齿轮的名义接触停线距齿顶的高度,凸齿为0.45Mn;凹齿为0.?

5M4,圆弧齿轮正确啮合接触面积见表15。

表15

精度等级

5

6

7

8

接触面

沿齿长,%

95

90

85

85

沿齿高,%

60

55

50

45

接触迹线

位置偏差

±0.20Mn

±0.20Mn

±0.25Mn

±0.25Mn

3.3.7.4圆弧齿轮啮合面的表面粗糙度为

。

3.3.7.5齿轮内径圆度公差值为0.02mm,表面粗糙度为

。

3.3.7.6齿轮与轴配合为H7/k6或H7/m6。

3.3.8蜗轮、蜗杆、

3.3.8.1蜗轮、蜗杆的齿形表面不得有损伤、胶合、剥落及裂纹等缺陷。

3.3.8.2蜗轮、蜗杆啮合侧间隙及开式传动的啮合最大侧间隙见表16。

表16mm

中心距

>40—80

>80—160

>160—320

>320—630

>630—1250

>1250

啮合侧间隙

0.095

0.13

0.19

0.26

0.38

0.53

开式啮合最大侧间隙

0.190

0.26

0.38

0.53

0.76

--

3.3.8.3蜗轮、蜗杆啮合的齿顶间隙为0.20~0.30m(m为模数)

3.3.8.4蜗轮节圆处齿厚允许最大磨损值见表6。

3.3.8.5蜗轮啮合接触面积见表17。

表17mm

方向

接触面积

沿齿高,%

>30

沿齿宽,%

>40

3.3.8.6蜗轮、蜗杆中心线在齿宽上的垂直度见表18。

表18

轴向模数

1—2.5

>2.5—6

>6—10

>10—16

>16—30

垂直度

0.021

0.028

0.042

0.055

0.095

3.3.8.7蜗轮、蜗杆齿表面粗糙度为

。

3.3.8.8蜗杆齿顶圆柱度公差值见表19。

表19mm

蜗杆齿顶圆直径

圆柱度

30—50

0.02—0.04

>50—120

0.04—0.06

>120—250

0.06—0.08

>250

0.10

3.3.8.9蜗杆轴的径向圆跳动公差值见表20。

表20mm

精度等级

传动形式

圆跳动

蜗杆分度圆直径

12—25

>25—50

>50—100

>100—200

>200—400

7

Dc

0.026

0.026

0.026

0.030

0.030

De

0.036

0.036

0.036

0.040

0.042

8

Dc

0.028

0.030

0.030

0.035

0.038

De

0.030

0.040

0.040

0.045

0.048

9

Dc

0.030

0.034

0.034

0.045

0.045

De

0.042

0.045

0.045

0.055

0.055

3.3.8.10蜗轮中间平面与蜗杆中心线的极限偏差值见表21。

表21mm

精度等级

极限偏差

中心距

40—80

>80—160

>160—320

>320—630

>630--1250

7

±0.035

±0.045

±0.055

±0.065

±0.08

8

±0.055

±0.065

±0.085

±0.110

±0.12

9

±0.085

±0.110

±0.130

±0.170

±0.2

3.3.8.11蜗轮、蜗杆中心距极限偏差值见表22。

3.3.8.12蜗轮齿顶圆跳动公差值见表23。

表22

精度等级

极限偏差

中心距

40—80

>80—160

>160—320

>320—630

>630--1250

7

±0.042

±0.055

±0.07

±0.085

±0.110

8

±0.065

±0.09

±0.11

±0.130

±0.18

9

±0.105

±0.140

±0.180

±0.21

±0.28

表23mm

精度等级

圆跳动

蜗轮分度圆直径

≤50

>50--80

>80—120

>120—200

>200—320

>320—500

>500—800

>800--1250

7

0.03