水泥稳定土最大干密度的合理确定.docx

《水泥稳定土最大干密度的合理确定.docx》由会员分享,可在线阅读,更多相关《水泥稳定土最大干密度的合理确定.docx(16页珍藏版)》请在冰豆网上搜索。

水泥稳定土最大干密度的合理确定

水泥稳定土最大干密度的合理确定

殷金侠吴军

(东盟营造工程有限公司)

摘要水泥稳定土(细粒土)的延迟时间对混合料的最大干密度和无侧限抗压强度有明显的影响。

延迟时间愈长,混合料强度和干密度的损失愈大。

所以工地控制压实度的最大干密度应该是试验室选定延迟时间时的最大干密度,而不是无延迟时间的最大干密度;工地取样制作无侧限抗压强度试件采用的干密度应是选定延迟时间后的最大干密度乘以规定的压实度后的密度。

如此,才能真正控制压实度,并能代表较为真实的无侧限抗压强度。

关键词水泥稳定土延迟时间最大干密度合理确定

1前言

靖边至王圈梁高速公路是青岛至银川国道主干线陕西境内的一段。

位于陕西省西北部,西临宁夏回族自治区,北依内蒙古自治区,南接陕西省延安地区,为毛乌素沙漠与黄土梁峁斜坡的过渡部位,沿线粘土分布较为缺乏,且土质变化频繁。

靖王路原设计路面底基层结构为水泥石灰稳定土后为加快进度变更为水泥稳定土。

我部承建的LM-1标从K65+000开始到K80+000结束。

因沿线土质复杂多变,我部经过详细的地质调查,认真的土质分析,最终选定了两个土场:

K67+700土场和K72+572土场。

土场确定后,我部进行了水泥稳定土配合比的设计工作。

在配合比设计中最难确定和最为关键的指标是最大干密度。

因为最大干密度直接影响着两个重要的质量技术指标:

七天无侧限抗压强度和现场压实度。

2水泥稳定土最大干密度的初次确定

按照JTJ057-94《公路工程无机结合料稳定材料试验规程》中T0804-94和T0805-94的试验方法,对两个土场的细粒土分别进行了击实试验和无侧限抗压强度试验。

试验过程中严格按照试验规程操作,从加水泥拌和均匀到试验完毕,整个过程都在1h内完成,拌和后超过1h的试样,都予作废。

根据试验结果,确定了水泥与土的最佳比例及最大干密度和最佳含水量。

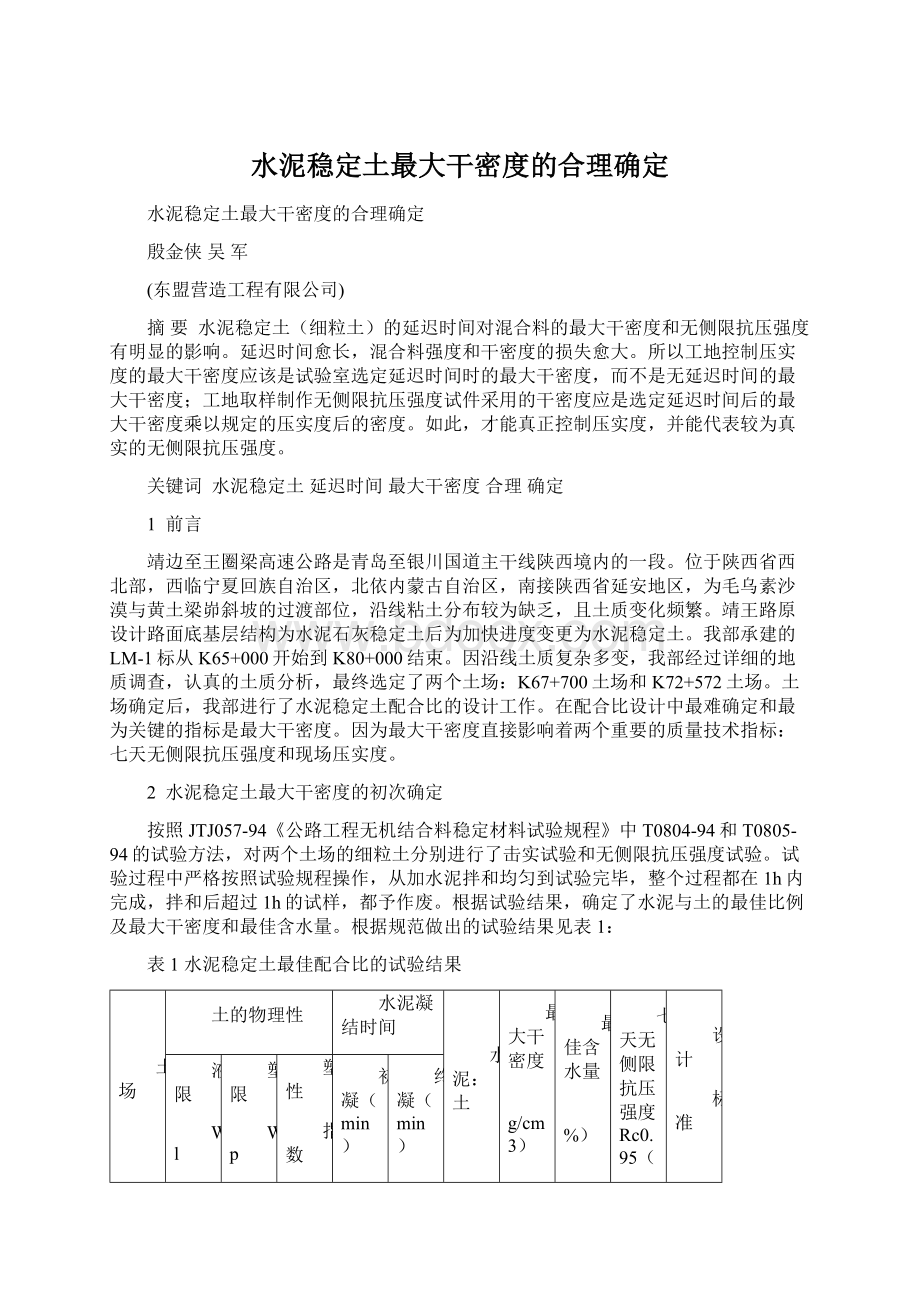

根据规范做出的试验结果见表1:

表1水泥稳定土最佳配合比的试验结果

土场

土的物理性

水泥凝结时间

水泥:

土

最大干密度

(g/cm3)

最佳含水量

(%)

七天无侧限抗压强度Rc0.95(Mpa)

设计

标准

Rc0.95

(Mpa)

液限

Wl

(%)

塑限

Wp

(%)

塑性

指数

Ip

初凝(min)

终凝(min)

K67+700

28.4

19.3

9.1

低液限

粉土

324

396

5:

95

1.98

12.3

2.4

≥1.5

K72+572

31.5

21.0

10.5

低液限

粘土

330

384

5:

95

2.00

11.8

2.7

3试验段检测结果的矛盾

在确定了水泥稳定土的配合比后,采用三种施工工艺方案进行了试验段的铺筑。

第一方案:

K65+180-K65+260右幅K67+700土场

采用RS425路拌机拌和两遍,后紧跟两台东方红70推土机进行稳压,稳压完毕用CAT140平地机配合水准灰点进行整平,考虑松铺厚度进行标高控制,整平完后先用2台自行式羊角碾振压4遍,后用2台18吨单钢轮压路机振压四遍(每台压路机各碾压两遍),最后用16吨胶轮压路机碾压2遍光面。

碾压成型后,立即进行覆盖养生。

从加水拌和到振压结束共耗时4h10min。

第二方案:

K65+260-K65+340右幅K67+700土场

拌和稳压后,用平地机配合水准灰点进行整平,整平后立即进行碾压,2台羊角碾后各紧跟2台18吨单钢轮压路机共振压4遍,后又用单钢轮压路机大振1遍,静压1遍,最后用胶轮压路机进行光面。

碾压结束后立即覆盖养生。

从加水拌和到振压结束共耗时3h55min。

第三方案:

K65+010-K65+100左幅K72+572土场

拌和稳压后,先用2台羊角碾振压4遍,然后用CAT140平地机配合水准灰点进行整平。

整平完毕,用2台18吨单钢轮振压4遍,再采用单钢轮前进小振后退静压一遍光面,最后用胶轮压路机进行收面。

碾压结束后立即进行覆盖养生。

从加水拌和到振压结束共耗时3h45min。

在三种方案施工过程中,根据初次确定的配合比分别进行了含水量、水泥剂量、7天无侧限抗压强度及现场压实度等技术指标的试验检测。

检测结果见表2、表3、表4、表5、表6和表7:

表2第一段现场压实度检测结果

土场

K67+700

试验段

施工段落

K65+180-K65+260

右幅

无延迟时间

1h内

最大干密度

(g/cm3)

1.98

最佳含水量(%)

12.3

桩号

K65+210

K65+230

K65+250

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.737

1.747

1.742

1.738

1.733

1.745

压实度(%)

87.7

88.2

88.0

87.8

87.5

88.1

表3第二段现场压实度检测结果

土场

K67+700

试验段

施工段落

K65+260-K65+340

右幅

无延迟时间

1h内

最大干密度

(g/cm3)

1.98

最佳含水量(%)

12.3

桩号

K65+280

K65+300

K65+320

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.749

1.735

1.738

1.747

1.744

1.736

压实度(%)

88.3

87.6

87.8

88.2

88.1

88.2

表4第三段现场压实度检测结果

土场

K72+572

试验段

施工段落

K65+010-K65+100

左幅

无延迟时间

1h内

最大干密度

(g/cm3)

2.00

最佳含水量(%)

11.8

桩号

K65+020

K65+040

K65+060

K65+080

行车道

超车道

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.766

1.756

1.764

1.770

1.759

1.763

1.755

1.768

压实度(%)

88.3

87.8

88.2

88.5

88.0

88.2

87.8

88.4

表5第一段7天无侧限抗压强度检测结果

土场

K67+700

试验段

施工段落

K65+180-K65+260右幅

无延迟时间

1h内

最大干密度

(g/cm3)

1.98

最佳含水量(%)

12.3

抗压

强度

组数

1

2

3

4

5

6

平均值(Mpa)

标准差(Mpa)

偏差系数(%)

7天无侧限抗压强度Rc0.95(Mpa)

设计标准Rc0.95(Mpa)

第一组

2.6

3.0

2.7

3.1

2.8

2.8

2.8

0.186

6.6

2.5

≥1.5

第二组

2.5

2.9

2.6

2.8

2.8

2.5

2.7

0.172

6.4

2.4

表6第二段7天无侧限抗压强度检测结果

土场

K67+700

试验段

施工段落

K65+260-K65+340右幅

无延迟时间

1h内

最大干密度

(g/cm3)

1.98

最佳含水量(%)

12.3

抗压

强度

组数

1

2

3

4

5

6

平均值(Mpa)

标准差(Mpa)

偏差系数(%)

7天无侧限抗压强度Rc0.95(Mpa)

设计标准Rc0.95(Mpa)

第三组

2.4

2.7

2.6

2.4

2.2

2.6

2.5

0.183

7.3

2.2

≥1.5

第四组

2.5

2.5

2.4

2.6

2.8

2.6

2.6

0.137

5.3

2.4

表7第三段7天无侧限抗压强度检测结果

土场

K72+572

试验段

施工段落

K65+340-K65+440

左幅

无延迟时间

1h内

最大干密度

(g/cm3)

2.00

最佳含水量(%)

11.8

抗压

强度

组数

1

2

3

4

5

6

平均值(Mpa)

标准差(Mpa)

偏差系数(%)

7天无侧限

抗压强度Rc0.95(Mpa)

设计标准Rc0.95(Mpa)

第一组

2.9

2.9

3.2

2.8

2.7

2.8

2.9

0.172

5.9

2.6

≥1.5

第二组

2.8

2.6

2.9

3.0

2.4

2.8

2.8

0.217

7.8

2.4

通过比较,第一种施工方案,外观较好,裂缝、起皮现象较少,但时间长一些;第二种施工方案,表面效果不理想,光轮大振过多造成表面裂纹、起皮较多;第三种施工方案,从外观及压实功都比前两种方案理想,整体性好,我部最后大面积施工采用第三种方案。

但试验段三种施工工艺的压实度检测结果均不能满足要求,平均值分别为:

87.9%、88.0%、88.2%,都小于要求的95%。

而7天无侧限抗压强度Rc0.95的平均值分别为:

2.5Mpa、2.3Mpa、2.5Mpa,远远大于设计要求的1.5Mpa。

根据初次确定的配合比,一方面是现场无论压路机如何组合增加压实功都达不到规范要求的压实度,另一方面是根据最大干密度制件所得的无侧限抗压强度远远超出设计要求,所以必须对配合比试验中的步骤进行分析,使互相制约的两个技术指标

——压实度和强度达到一个平衡点,使其均能达到规范的要求,这样设计出来的配合比才是成功的。

4问题的具体分析

初次确定的水泥稳定土的配合比设计是按照JTJ057-94《公路工程无机结合料稳定材料试验规程》中试验方法,在无延迟时间即1h内完成的试验,确定的最大干密度和最佳含水量。

而施工现场,从加水泥拌和到振压完毕,都是在加水泥拌和后延迟时间达到4h左右完成的。

很明显,配合比确定的是无延迟时间的状态,而施工现场则是延迟时间达到4h后的情况。

而从加水泥拌和到碾压结束的延迟时间对水泥稳定土混合料的强度和所能达到的干密度有明显的影响,所以必须通过试验确定延迟时间对水泥稳定土强度和最大干密度的影响,才能最终选定配合比中指导施工的最大干密度。

5施工中延迟时间的确定

在JTJ034-2000《公路路面基层施工技术规范》3.1.7(8)款中要求水泥稳定土采用“路拌法施工时,必须严密组织,尽可能缩短从加水拌和到碾压终了的延迟时间,此时间不应超过3~4h,并应短于水泥的终凝时间。

”3.4.10款要求“经过拌和、整形的水泥稳定土,宜在水泥初凝前并应在试验确定的延迟时间内完成碾压,达到要求的密实度。

”我部所进的缓凝水泥的初凝时间一般在5小时20分左右,终凝时间在6小时40分左右。

因此很难从表面上确定延迟时间根据多长时间来进行控制。

为了能合适地确定延迟时间,依据JTJ034-2000《公路路面基层施工技术规范》3.7.3款的规定:

在水泥稳定土施工前必须做延迟时间对混合料强度影响的试验,并通过试验确定施工过程中应控制的延迟时间。

确定延迟时间的具体做法:

5.1以初次确定的水泥与土的最佳配合比,分别做加水拌和后不同延迟时间的标准击实试验,确定不同延迟时间的最大干密度。

5.2分别做不同延迟时间的无侧限抗压强度试验。

制件采用的干密度是对应延迟时间击实所得最大干密度乘以规定的压实度。

试验检测结果见表8:

表8不同延迟时间的试验检测结果

土场

水泥:

土

延迟时间

最大干密度

(g/cm3)

最佳含水量(%)

七天无侧限抗压强度

R平均

Rc0.95(Mpa)

偏差系数

CV(%)

K67+700

5:

95

2h

1.95

12.5

2.4

2.2

5.3

3h

1.89

12.8

2.2

2.0

4.8

4h

1.82

13.1

1.99

1.83

5.0

5h

1.80

13.7

1.58

1.42

6.2

K72+572

5:

95

2h

1.96

11.9

2.7

2.4

5.9

3h

1.90

12.2

2.3

2.1

5.0

4h

1.84

12.3

2.0

1.88

4.2

5h

1.81

12.8

1.54

1.40

5.6

根据表8的试验结果,可以绘制出延迟时间对水泥稳定细粒土的最大干密度和强度影响的关系曲线。

见下图:

2.72.40

2.42.00

2.21.96

2.01.92

抗干

压密

强1.81.88度

度(g/cm3)

(MPa)

1.61.84

1.4

0123451.80

从加水拌和到制件结束的时间(h)

延迟时间对水泥稳定细粒土的强度和干密度的影响

以不同延迟时间的7天无侧限抗压强度满足R平均≥Rd/(1-Za*Cv)或R平均—Za*S≥Rd以及延迟时间宜小于水泥的初凝时间为原则,并考虑施工中富余强度的要求,确定施工过程中控制的延迟时间为4h。

从图中可以看出延迟时间超过4小时后水泥稳定细粒土的强度和干密度明显降低,所以在施工中应严格控制施工的延迟时间,最迟不能超过4.5小时,若超过5小时后无论如何碾压都将达不到配合比要求的压实度,而且水泥稳定土的强度也大大降低,整体性不好,7天后钻芯将很难取出完整的芯样。

试验是为施工服务的,施工又是对试验的进一步验证。

延迟时间越长,混合料的强度和最大干密度的损失就越大。

用无延迟时间所确定的最大干密度来检测施工过程中延迟时间内的压实度、无侧限抗压强度,显然是不合理的。

所以,配合比的最终结果,应是根据延迟时间的无侧限抗压强度确定的对应的延迟时间的最大干密度和最佳含水量。

这样,才能正确的控制现场压实度,并反映较为真实的无侧限抗压强度。

6水泥稳定土最大干密度的合理确定

分析了问题,矛盾就会应韧而解。

根据表8的不同延迟时间的试验检测结果,依照以下三个原则确定延迟时间4h所对应的最大干密度和最佳含水量。

第一原则,延迟时间的无侧限抗压强度必须满足要求;第二原则,延迟时间宜小于水泥的初凝时间;第三原则,都满足的前提下,最大干密度选低一点,压实度易达到规范要求,可以降低施工难度。

考虑延迟时间后确定的最大干密度试验结果见表9:

表9最大干密度的合理确定结果

土场

延迟时间

最大干密度(g/cm3)

最佳含水量(%)

K67+700

4h

1.82

13.1

K72+572

4h

1.84

12.3

根据表9的试验结果,对上述三个试验段的压实度重新进行演算,对无侧限抗压强度以延迟时间的最大干密度乘以规定的压实度重新进行试验验证,试验结果见表10、表11、表12、表13、表14:

表10第一段现场压实度检测结果

土场

K67+700

试验段

施工段落

K65+180-K65+260

右幅

延迟

时间

4h

最大干密度

(g/cm3)

1.82

最佳含水量(%)

13.1

桩号

K65+210

K65+230

K65+250

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.737

1.747

1.742

1.738

1.733

1.745

压实度(%)

95.4

96.0

95.7

95.5

95.2

95.9

表11第二段现场压实度检测结果

土场

K67+700

试验段

施工段落

K65+260-K65+340

右幅

延迟时间

4h

最大干密度

(g/cm3)

1.82

最佳含水量(%)

13.1

桩号

K65+280

K65+300

K65+320

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.749

1.735

1.738

1.747

1.744

1.736

压实度(%)

96.1

95.3

95.5

96.0

95.8

95.4

表12第三段现场压实度检测结果

土场

K72+572

试验段

施工段落

K65+340-K65+440左幅

延迟时间

4h

最大干密度

(g/cm3)

1.84

最佳含水量(%)

12.3

桩号

K65+360

K65+380

K65+400

K65+420

行车道

超车道

行车道

超车道

行车道

超车道

行车道

超车道

干密度(g/cm3)

1.766

1.756

1.764

1.770

1.759

1.763

1.755

1.768

压实度(%)

96.0

95.4

95.9

96.2

95.6

95.8

95.4

96.1

表137天无侧限抗压强度检测结果

土场

K67+700

试验段

施工段落

K65+180-K65+340右幅

延迟时间

4h

最大干密度

(g/cm3)

1.82

最佳含水量(%)

13.1

抗压

强度

1

2

3

4

5

6

平均值(Mpa)

标准差(Mpa)

偏差系数(%)

7天无侧限抗压强度Rc0.95

设计标准Rc0.95(Mpa)

组数

(Mpa)

第一组

1.84

1.76

1.98

2.00

1.92

1.88

1.90

0.089

4.7

1.74

≥1.5

第二组

1.92

1.78

1.76

1.82

1.94

1.96

1.86

0.087

4.5

1.72

第三组

1.92

1.68

1.72

1.84

1.80

1.86

1.80

0.090

5.0

1.66

第四组

1.78

1.82

1.92

1.88

1.86

1.78

1.84

0.057

3.1

1.74

表147天无侧限抗压强度检测结果

土场

K72+572

试验段施工段落

K65+340-K65+440

左幅

延迟时间

4h

最大干密度

(g/cm3)

1.84

最佳含水量(%)

12.3

抗压

强度

组数

1

2

3

4

5

6

平均值(Mpa)

标准差(Mpa)

偏差系数(%)

7天无侧限抗压强度Rc0.95(Mpa)

设计标准Rc0.95(Mpa)

第一组

1.86

1.76

1.90

1.88

1.78

1.80

1.83

0.058

3.2

1.73

≥1.5

第二组

1.84

1.80

1.76

1.88

1.92

1.92

1.84

0.063

3.4

1.74

根据以上表10~表14的试验结果,三个试验段较为真实的压实度平均值为95.6%,95.7%,95.8%,均大于95%,符合规范要求;土场K67+700和土场K72+572所对应的延迟时间的无侧限抗压强度Rc0.95的平均值分别为1.72Mpa和1.74Mpa,均大于1.5Mpa符合规范要求。

采用合理正确的配合比检测验证试验段的技术指标,根据以上检测结果,铺筑的试验段是成功的。

所以在配合比设计中,应尽量模拟施工现场。

如此,才能正确指导施工,真实可靠的反映施工质量。

7延迟时间对水泥稳定土和水泥稳定碎石的不同影响

水泥稳定土在施工中一般都采用路拌法,从加水拌和到碾压终了一般都在4h左右,所以必须考虑延迟时间的影响。

而水泥稳定碎石在施工中都采用集中厂拌,机械摊铺,从水泥拌和到碾压终了一般都在2h内完成。

而规范规定的配合比设计是在1h内完成的,从1h延长到2h,水泥稳定碎石的最大干密度、无侧限抗压强度变化都很小,试验结果见表15。

因此,水泥稳定碎石的配合比设计,可以不考虑延迟时间的影响。

如果施工环境发生变化,施工过程延长,那么进行水泥稳定碎石的配合比设计时,就必须考虑延迟时间对施工的影响。

表15水稳碎石延迟时间试验检测结果

水泥:

碎石

延迟时间

最大干密度(g/cm3)

最佳含水量(%)

七天无侧限抗压强度

R平均

Rc0.95(Mpa)

偏差系数CV(%)

5:

95

无延迟时间(1h内)

2.35

5.1

6.5

5.7

7.1

2h

2.35

5.4

6.0

5.6

4.5

3h

2.33

5.5

5.5

5.0

5.1

4h

2.32

5.5

5.0

4.6

4.8

8水泥稳定土配合比设计的合理步骤

JTJ057-94《公路工程无机结合料稳定材料试验规程》中的试验方法,仅考虑了无延迟时间(1h内)的方法步骤,忽视了延迟时间在配合比设计中的重要性;JTJ034-2000《公路路面基层施工技术规范》中虽然强调了延迟时间对水泥稳定土的重要意义,却没考虑到施工时,也应以延迟时间所对应的最大干密度来指导施工,正确真实的反映施工质量。

因此,为了进一步完善规范,总结了以下六点水泥稳定土配合比设计的步骤:

8.1原材料检测

8.1.1土对塑性指数、颗粒分析、有机质含量、硫酸盐含量等项目进行检测。

8.1.2水泥对筛分、稠度、凝结时间、安定性等项目全过程进行检测。

在配合比设计试验过程中必须合用一袋水泥。

8.2最佳水泥剂量的确定

根据以往的试验经验,估计合适的水泥剂量。

即:

水泥:

土=4:

96、5:

95、6:

94三种比例。

以这三种比例分别进行无延迟时间(1h内)的击实试验和无侧限抗压强度试验。

依强度满足要求和工程经济性考虑,选择最佳的水泥剂量。

8.3延迟时间的击实试验组合

依确定的最佳水泥剂量,分别做延迟时间为2h、3h、4h、5h的击实试验。

延迟时间为从加水拌和开始到制件结束的时间,所有闷料过程为试样放在食品袋内,但不密封,尽量模拟施工现场。

8.4延迟时间的无侧限抗压强度试验组合

用对应延迟时间击实试验所得最大干密度、最佳含水量,95%规定压实度分别成型无侧限抗压强度试件,进行7天(标养6天,饱水1天)无侧限抗压强度试验。

整个试验过程要保持试件的养生温度(20℃±2℃)和养生湿度(≥95%),并详细记录标养室温度、湿度(白天4h,夜间8h记录一次)。

8.5最大干密度的合理确定

根据不同延迟时间的7天无侧限抗压强度试验结果以满足R平均≥Rd/(1-Za*Cv)或R平均—Za*S≥Rd的原则,结合延迟时间宜小于水泥的初凝时间,综合确定水泥稳定土配合比的延迟时间以及延