安全危害分析SCL表.docx

《安全危害分析SCL表.docx》由会员分享,可在线阅读,更多相关《安全危害分析SCL表.docx(116页珍藏版)》请在冰豆网上搜索。

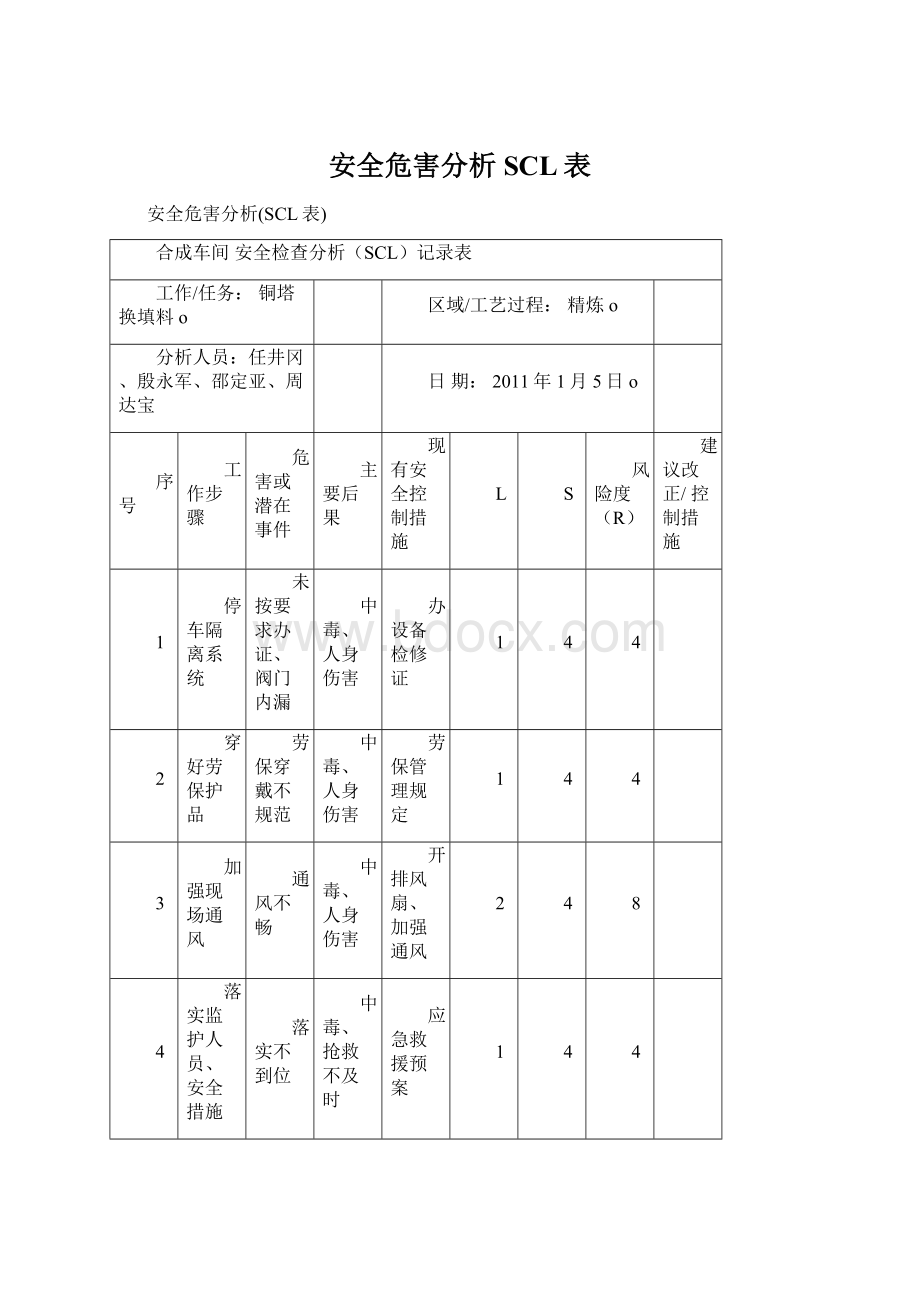

安全危害分析SCL表

安全危害分析(SCL表)

合成车间安全检查分析(SCL)记录表

工作/任务:

铜塔换填料o

区域/工艺过程:

精炼o

分析人员:

任井冈、殷永军、邵定亚、周达宝

日期:

2011年1月5日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

停车隔离系统

未按要求办证、阀门内漏

中毒、人身伤害

办设备检修证

1

4

4

2

穿好劳保护品

劳保穿戴不规范

中毒、人身伤害

劳保管理规定

1

4

4

3

加强现场通风

通风不畅

中毒、人身伤害

开排风扇、加强通风

2

4

8

4

落实监护人员、安全措施

落实不到位

中毒、抢救不及时

应急救援预案

1

4

4

5

进行化验分析

分析不认真

中毒、窒息、火灾、爆炸

受限空间管理制度

2

4

8

6

进容器作业

违章作业

中毒、火灾、爆炸、触电、坠落、人生伤害

受限空间管理制度

1

4

4

7

更换填料作业

违章作业

人员中毒

设备检修规定

2

4

8

8

填料更换好验收交付使用

验收不负责

检修质量事件

设备检修证

2

4

8

结论:

最高风险度为8风险等级为中等的

o合成车间安全检查分析(SCL)记录表

工作/任务:

老合成开车o

区域/工艺过程:

合成岗位o

分析人员:

任井刚、谢海玉、邵定亚、陈亚o

日期:

2011年1月13日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

检查各设备、管道、阀门、分析取样点、电器仪表等完好

系统泄漏或者部分堵塞,仪器失灵

中毒、爆炸

开车前操作工仔细检查,车间领导岗位监督

1

4

4

2

检查系统所有阀门开、关位置,符合开车要求

系统泄漏或串气

中毒、爆炸

开车前操作工仔细检查,车间领导岗位监督

1

4

4

3

与供水、电部门及压缩、铜洗、冷冻、等联系做好开车准备

系统开车不同步,岗位指标偏离

着火、爆炸

操作工同调度员联系,车间领导岗位监督

1

5

5

4

开车前废锅加足水,软水加送水

锅炉无水烧坏

泄漏、着火、爆炸

车间领导岗位监督

1

5

5

5

微开补气充压至5.0~6.0MPa(升压速率0.4MPa/min)

充压过快

内件损坏,无法开车,财产损失

车间领导岗位监督

1

5

5

6

按正常开循环机步骤开循环机,关近路阀,使气体打循环

未盘车开机,填料未加氨

填料损坏泄漏、爆炸、人身伤害

电工到边盘车后开机,岗位主操监护

2

5

10

7

检查电炉绝缘大于0.2MΩ后缓慢升温(升温速率30~40℃)

未检查直接升温,或者升温速率过快

电炉烧坏,内件损坏

电工检查绝缘后电工调节电炉功率

2

4

8

8

床层温度大于150℃,开水冷,大于300℃开氨冷

没有按时开水冷、氨冷

循环机填料烧坏

车间领导岗位监督

1

3

3

9

热点达反应温度时,开始缓慢补气和加循环量,减少轴向温差,升温速率5℃/h

升温速率过快,轴向温差大

内件损坏,无法开车

车间领导岗位监督

1

5

5

10

由床层温度,逐渐加大冷副线和循环量,逐步切电炉,并入生产

调节手段过大,炉温波动较大

触媒寿命缩短

车间领导岗位监督

1

4

4

结论:

最高风险度为10风险等级为中等的

o合成车间安全检查分析(SCL)记录表

工作/任务:

更换活门o

区域/工艺过程:

6#6M25压缩机o

分析人员:

任井刚、王俊、殷永军、陈军o

日期:

2011年1月18日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

停机隔断待作业机台相关流程

未按要求办证、阀门内漏

中毒、人身伤害

办设备检修证

1

4

4

2

穿好劳保护品

劳保穿戴不规范

中毒、人身伤害

更换活门管理规定

1

4

4

3

加强现场通风

通风不畅

中毒、人身伤害

打开门窗、开排风扇、加强通风

2

4

8

4

落实监护人员、安全措施

落实不到位

中毒、抢救不及时

应急救援预案

1

4

4

5

更换活门作业

违章作业

人员中毒及火灾爆炸

更换活门管理规定

2

4

8

6

活门更换好验收交付使用

验收不负责

检修质量事件

设备检修证

2

2

4

结论:

最高风险度为8风险等级为中等的

o合成车间安全检查分析(SCL)记录表

工作/任务:

清槽作业o

区域/工艺过程:

老氨库3#槽o

分析人员:

任井刚、殷永军、陈亚、邵定亚o

日期:

2011年1月20日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

隔断待作业储槽相关流程

未按要求办证、添加盲板、阀门内漏

中毒、人身伤害

办抽堵盲板证、设备检修证

1

5

5

2

穿好劳保用品

劳保穿戴不规范

人身伤害

劳保管理规定

2

4

8

3

落实监护人员安全措施

落实不到位

中毒、抢救不及时、

受限空间管理制度

2

4

8

4

进行化验分析

分析不认真

中毒、窒息、火灾、爆炸

受限空间管理制度

2

4

8

5

进槽作业

违章作业

人员中毒及火灾爆炸

受限空间管理制度

2

4

8

6

清槽验收交付使用

验收不认真

产品质量事故

容器质量管理规定

2

2

4

结论:

最高风险度为8风险等级为中等的

o合成车间安全检查分析(SCL)记录表

工作/任务:

氨槽检测o

区域/工艺过程:

老氨库3#槽o

分析人员:

任井刚、谢海玉、殷永军、陈亚o

日期:

2011年1月23日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

隔断待作业储槽相关流程

未按要求办证、添加盲板、阀门内漏

中毒、人身伤害

办抽堵盲板证、设备检修证、高处作业证

1

5

5

2

穿好劳保用品

劳保穿戴不规范

人身伤害

劳保管理规定

2

4

8

3

打开人孔、加入置换

未按要求置换

中毒、人身伤害

受限空间管理制度

2

4

8

4

落实监护人员安全措施

落实不到位

中毒、人身伤害

受限空间管理制度

2

4

8

5

进行化验分析

分析不认真

中毒、窒息、火灾、爆炸

受限空间管理制度

2

4

8

6

进槽作业

违章作业

中毒、火灾、爆炸、坠落、触电等人身伤害

受限空间管理制度、临时用电管理制度

2

4

8

7

检测验收交付使用

验收不认真

产生事故

容器质量标准

2

2

4

结论:

最高风险度为8风险等级为中等的

o合成车间安全检查分析(SCL)记录表

工作任务:

西大盖中间内盖法兰加垫子o

区域/工艺过程:

4#Tc620透平机o

分析人员:

任井刚、陈亚、殷永军、邵定亚o

日期:

2011年2月4日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

停机隔断待作业机台相关流程

未按要求办证、阀门内漏

人身伤害

办设备检修证

1

4

4

按规定办检修证,对相关阀门检查防止内漏

2

穿好劳保护品

劳保穿戴不规范

人身伤害

劳保管理规定

1

3

3

正确规范化穿戴劳保

3

落实监护人员、安全措施

落实不到位

人身伤害

加强监护,控制安全

1

4

4

落实好监护人及救援预案

4

拆西大盖并吊离

未按检修规范化操作

设备损坏、人身伤害

按检修规范化操作

2

2

4

要求检修人员熟悉检修规范规程

5

西大盖中间内盖法兰加垫子作业

违章作业

人身伤害

按规范化设备检修规定操作

2

3

6

要求做好防范措施,杜绝违章作业

6

检修好验收交付使用

验收不负责

设备损坏,检修事故

加强验收质量

2

2

4

置换后充压检查大盖及法兰是否泄漏,确保机台备用

结论:

最高风险度为6风险等级为一般的

o合成车间安全检查分析(SCL)记录表

工作/任务:

动火作业o

区域/工艺过程:

4M20机放空管加阻火器o

分析人员:

任井刚、王俊、殷永军、邵定亚o

日期:

2011年2月11日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

穿好劳保用品

劳保穿戴不规范

人身伤害

劳保管理规定

1

4

4

2

隔断待作业机台放空管相关流程

未按要求办证、添加盲板,阀门内漏

中毒、火灾、爆炸

办抽堵盲板证,置换合格

1

4

4

3

对动火现场进行分析

现场不具备动火条件

着火、爆炸、坠落

动火管理规定、高处作业证

2

2

4

4

落实监火人及防护措施

人员、措施不落实

火灾、爆炸

动火管理规定

2

2

4

5

办理动火证

违章办理或未办

着火、爆炸

动火管理规定

2

4

8

6

动火过程控制

违章作业、监护不到位

着火、爆炸、人员中毒

动火管理规定

2

2

4

7

动火工作完成

确认不完好或未确认

着火、爆炸、人员中毒

质量验收制度

2

2

4

8

对动火现场进行清理

清理不彻底

火灾、爆炸

安全用火管理规定

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换四级活塞杆、活塞环、支承环o

区域/工艺过程:

4#7MY50氢氮压缩机

分析人员:

任井刚、王俊、殷永军、陈军、邵定亚o

日期:

2011年2月18日o

序号

工作步骤

危害或潜在事件

主要后果

安全控制标准

L

S

风险度(R)

1

拆活塞杆与十字头连接处,抽出活塞组件,拆下活塞环、支承环

生拉硬砸,损伤机件

设备损坏、人身伤害

使用专用工具按科学的程序进行

1

5

5

2

清理活塞组件,装入新活塞杆、活塞环、支承环

未认真清洗油污和除去锈蚀

设备损坏、检修事故

按检修规范规程操作

1

4

4

3

紧固好活塞杆与十字头连接处,且将锁片锁紧

连接处未紧固好,锁片未锁紧

设备损坏、检修事故

按检修规范规程操作

2

4

8

4

测量上下死点间隙,调配好后组装墙板和缸盖

未调配好上下死点间隙

设备损坏、检修事故

按检修规范规程操作

2

3

6

5

检修完做好详细记录,清理好作业现场(使用工具及现场卫生)

工具杂物留在设备中

设备损坏,检修事故

仔细检查需要封闭的部位,清点工器具数量

1

3

3

6

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

核对、验收不认真

设备损坏,检修事故

加强核对和验收质量

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换二级活塞环、支承环o

区域/工艺过程:

1#4M20氢氮压缩机

分析人员:

任井刚、谢海玉、殷永军、陈军、邵定亚o

日期:

2011年3月7日o

序号

工作步骤

危害或潜在事件

主要后果

安全控制标准

L

S

风险度(R)

1

拆活塞杆与十字头连接处,抽出活塞组件,拆下活塞环、支承环

生拉硬砸,损伤机件

设备损坏、人身伤害

使用专用工具按科学的程序进行

1

5

5

2

清理活塞组件,装入活塞杆、活塞环、支承环

未认真清洗油污和除去锈蚀

设备损坏、检修事故

按检修规范规程操作

1

4

4

3

紧固好活塞杆与十字头连接处,且将锁片锁紧

连接处未紧固好,锁片未锁紧

设备损坏、检修事故

按检修规范规程操作

2

4

8

4

测量上下死点间隙,调配好后组装墙板和缸盖

未调配好上下死点间隙

设备损坏、检修事故

按检修规范规程操作

2

3

6

5

检修完做好详细记录,清理好作业现场(使用工具及现场卫生)

工具杂物留在设备中

设备损坏,检修事故

仔细检查需要封闭的部位,清点工器具数量

1

3

3

6

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

核对、验收不认真

设备损坏,检修事故

加强核对和验收质量

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换七级填料o

区域/工艺过程:

6#6M25氢氮压缩机

分析人员:

任井刚、王俊、殷永军、陈军、邵定亚o

日期:

2011年3月13日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

1

拆滑道处两端墙板螺栓,拆活塞杆与十字头连接处,吊开缸盖,取出活塞杆

生拉硬砸,损伤机件

设备损坏、人身伤害

使用专用工具按科学的程序进行

1

4

4

2

填料压盖法兰螺栓拆除,取出待更换填料,对填料待装部位和新填料清洗干净

未认真清洗油污和除去锈蚀

设备损坏、检修事故

按检修规范规程操作

1

4

4

3

装填料压盖必须紧平衡,防止法兰和活塞杆间隙不一,导致填料、活塞杆烧坏

连接处未紧固好

设备损坏、检修事故

按检修规范规程操作

1

4

4

4

装入活塞、活塞杆,将活塞杆与十字头连接处装配好

连接处未紧固好

设备损坏、检修事故

按检修规范规程操作

1

4

4

5

测量死点间隙,调配好后上两端墙板螺栓。

未调配好上下死点间隙

设备损坏,检修事故

仔细检查需要封闭的部位,清点工器具数量

2

3

6

6

检修完做好详细记录,清理好作业现场(使用工具及现场卫生)

工具杂物留在设备中

设备损坏,检修事故

按检修规范规程操作

1

3

3

7

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

核对、验收不认真

设备损坏、检修事故

加强核对和验收质量

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换三六级活塞环o

区域/工艺过程:

5#4M20氢氮压缩机

分析人员:

任井刚、王俊、殷永军、陈军、邵定亚o

日期:

2011年3月19日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

1

拆滑道处两端墙板螺栓和缸头压盖螺栓

未按规范检修操作

设备损坏、检修事故

按检修规范规程操作

1

4

4

2

拆活塞杆与十字头连接处,抽出活塞组件,拆下活塞环、支承环

生拉硬砸,损伤机件

设备损坏、人身伤害

使用专用工具按科学的程序进行

1

5

5

3

清理活塞组件,装入活塞杆、活塞环、支承环

未认真清洗油污和除去锈蚀

设备损坏、检修事故

按检修规范规程操作

1

4

4

4

紧固好活塞杆与十字头连接处,且将锁片锁紧

连接处未紧固好,锁片未锁紧

设备损坏、检修事故

按检修规范规程操作

2

4

8

5

测量上下死点间隙,调配好后组装墙板和缸盖

未调配好上下死点间隙

设备损坏、检修事故

按检修规范规程操作

2

3

6

6

检修完做好详细记录,清理好作业现场(使用工具及现场卫生)

工具杂物留在设备中

设备损坏,检修事故

仔细检查需要封闭的部位,清点工器具数量

1

3

3

7

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

核对、验收不认真

设备损坏,检修事故

加强核对和验收质量

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换内件机芯o

区域/工艺过程:

2#Tc620透平机

分析人员:

任井刚、殷永军、陈亚、邵定亚o

日期:

2011年3月24日

序号

工作步骤

危害或潜在事件

主要后果

安全控制标准

L

S

R

1

保机工拆弯头高压法兰短节﹑高压法兰螺栓,吊离弯头短节,拆大盖压环螺栓并取出,卸大盖螺栓,吊开大盖,松开透平机顶丝,取下透平机大盖及压紧弹簧。

吊装绳索断绳、滑绳,工具、物体等坠落

设备损坏,人身伤害

按检修规程操作

1

3

3

2

电工拆电线西大盖保护气小盖螺栓并吊离,保机工拆西大盖螺栓和大盖北边保护气出气法兰,吊装工吊开大盖,仪表工拆除信号线,保机工拆轴承进油管和注油管接头,松开电动机顶丝。

生拉硬砸,损伤机件

设备损坏、人身伤害

按检修规程操作

1

5

5

3

专业吊装工起吊透平机内件机芯,并放置指定地方。

保机工检查大盖铝垫是否损坏并作出相应处理,用砂布对透镜垫和高压法兰球面进行处理。

未认真清洗油污和除去锈蚀

设备损坏、检修事故

按检修规程操作

1

4

4

4

重新由吊装人员,吊入透平机组装好的内件机芯。

违章作业

检修事故

按检修规程操作

2

4

8

5

透平机机芯装入壳件到位,对透平机顶丝顶紧,上透平机与大盖压紧弹簧,吊上大盖上螺栓,注意大盖与壳体间隙基本一致,上大盖压环螺栓紧到位,上高压短节和弯头上紧。

螺栓未紧固到位

设备损坏、检修事故

按检修规程操作

2

3

6

6

仪表工装信号线,保机工装注油进出口管线(进油管装配必须手摇注油器,使注油器出油,防止弄错),对电动机顶丝顶紧,组装完吊装工吊上大盖,电工把电线串好,保机工上大盖螺栓,注意大盖间隙基本一致上紧,电工上保护气小盖

违章作业

砸伤、人身伤害

按检修规程操作

2

4

8

7

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

验收不负责

设备损坏、检修事故

加强验收质量

2

2

4

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换一级(北)连杆大头瓦o

区域/工艺过程:

2#7MY50氢氮压缩机

分析人员:

任井刚、王俊、殷永军、陈军、邵定亚o

日期:

2011年4月6日o

序号

工作步骤

危害或潜在事件

主要后果

安全控制标准

L

S

风险度(R)

1

隔断待作业设备相关流程

未按要求办证、阀门内漏

中毒、人身伤害

办设备检修证

1

2

2

2

正确穿戴劳保护品

劳保穿戴不规范

人身伤害

劳保管理规定

1

4

4

3

落实监护人员、安全措施

落实不到位

人身伤害

加强监护,控制安全

1

3

3

4

检查压力是否全部卸完

带压拆卸设备,冲击伤人

人身伤害、着火

加强检查卸压完全

1

4

4

5

检查专用工具,绳索、吊钩、葫芦等

吊装绳索断绳,滑绳

设备损坏、人员砸伤

按检修规范化操作

1

5

5

6

拆卸大盖和连杆螺栓

未按检修规范化操作

砸伤、人身伤害

按检修规范化操作

2

2

4

7

更换一级连杆大头瓦作业

违章作业

砸伤、人身伤害

按检修规范化操作

2

3

6

8

按检修方案认真核对检修项目,由车间和设备科负责人进行验收

核对、验收不认真

设备损坏、检修事故

加强核对和验收质量

2

2

4

结论:

最高风险度为6风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

更换内件机芯(12节叶轮改为11节)o

区域/工艺过程:

3#Tc620透平机

分析人员:

任井刚、陈亚、殷永军、邵定亚o

日期:

2011年4月13日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

1

隔断待作业设备相关流程

未按要求办证、阀门内漏

中毒、人身伤害

办设备检修证

1

4

4

2

正确穿戴劳保护品

劳保穿戴不规范

人身伤害

劳保管理规定

1

4

4

3

落实监护人员、安全措施

落实不到位

人身伤害

加强监护,控制安全

1

4

4

4

检查压力是否全部卸完

带压拆卸设备,机件冲击伤人

人身伤害、着火

加强检查卸压完全

1

4

4

5

检查专用工具,绳索、吊钩、葫芦等

吊装绳索断绳,滑绳

设备损坏、人员砸伤

按检修规范化操作

1

5

5

6

拆卸大盖,移出机件内芯

未按检修规范化操作

砸伤、人身伤害

按检修规范化操作

2

4

8

7

更换新内件机芯作业

违章作业

砸伤、人身伤害

按检修规范化操作

2

4

8

8

设备交出完工后验收交付使用

验收不负责

设备损坏、检修事故

加强验收质量

2

4

8

结论:

最高风险度为8风险等级为中等的

合成车间安全检查分析(SCL)记录表

工作任务:

校正六级缸套,定位孔对正位o

区域/工艺过程:

4#7MY50氢氮压缩机

分析人员:

任井刚、王俊、殷永军、陈军、邵定亚o

日期:

2011年4月18日o

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

1

隔断待作业设备相关流程

未按要求办证、阀门内漏

中毒、人身伤害

办设备检修证

1

4

4

2

正确穿戴劳保护品

劳保穿戴不规范

人身伤害

劳保管理规定

1

4

4

3

落实监护人员、安全措施

落实不到位

人身伤害

加强监护,控制安全

1

4

4

4

检查压力是否全部卸完

带压拆卸设备,机件冲击伤人

人身伤害、着火

加强检查卸压完全

1

4

4

5

检查专用工具,绳索、