道路建筑材料实训试验报告.docx

《道路建筑材料实训试验报告.docx》由会员分享,可在线阅读,更多相关《道路建筑材料实训试验报告.docx(35页珍藏版)》请在冰豆网上搜索。

道路建筑材料实训试验报告

重庆交通大学应用技术学院

道路建筑材料实训试验报告

(实训题目:

抗弯拉强度4Mp,工作性要求10―30mm)

专业年级:

组号:

组员姓名:

指导教师:

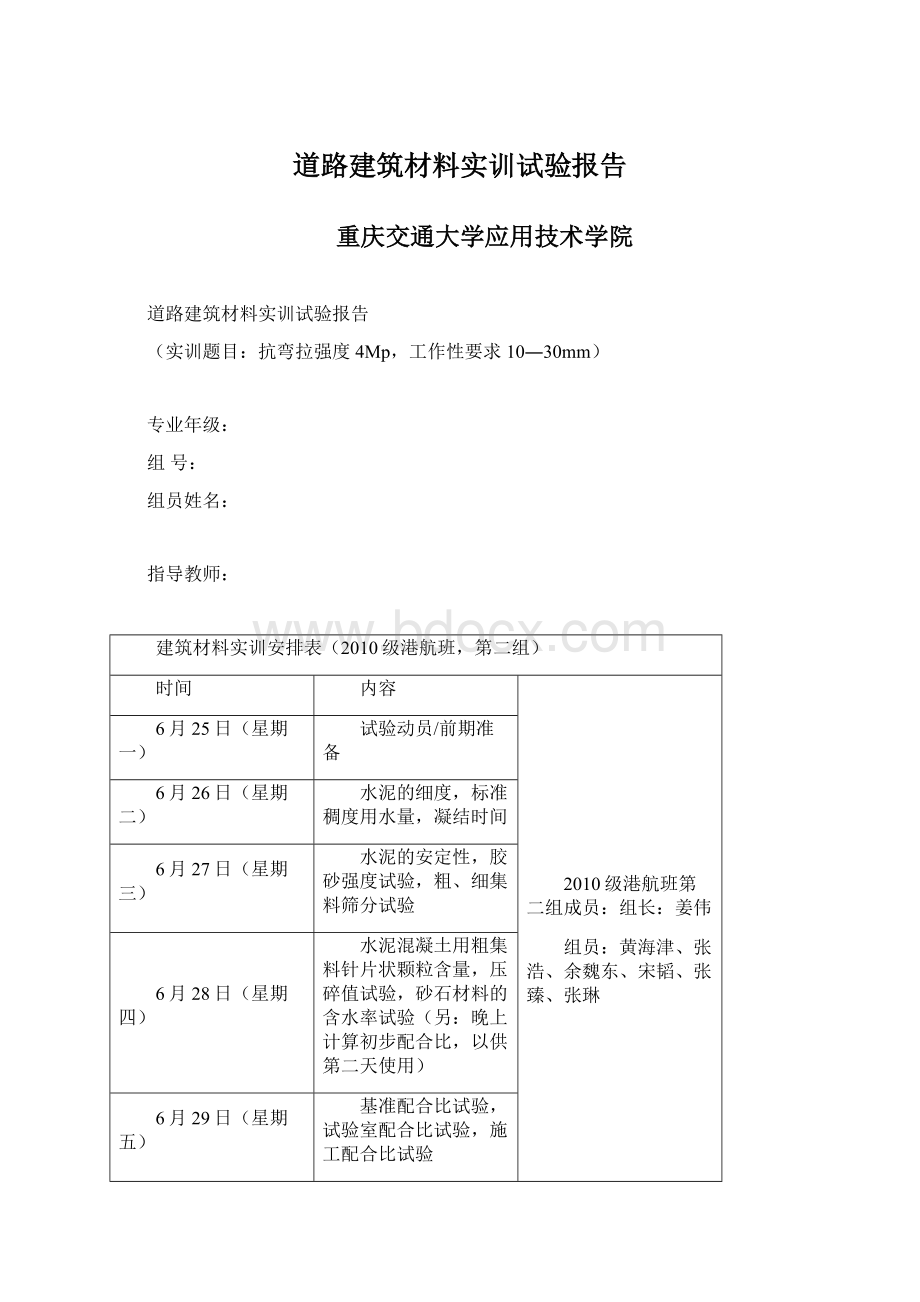

建筑材料实训安排表(2010级港航班,第二组)

时间

内容

2010级港航班第二组成员:

组长:

姜伟

组员:

黄海津、张浩、余魏东、宋韬、张臻、张琳

6月25日(星期一)

试验动员/前期准备

6月26日(星期二)

水泥的细度,标准稠度用水量,凝结时间

6月27日(星期三)

水泥的安定性,胶砂强度试验,粗、细集料筛分试验

6月28日(星期四)

水泥混凝土用粗集料针片状颗粒含量,压碎值试验,砂石材料的含水率试验(另:

晚上计算初步配合比,以供第二天使用)

6月29日(星期五)

基准配合比试验,试验室配合比试验,施工配合比试验

6月30日(星期六)

养护

7月1日(星期日)

养护

7月2日(星期一)

养护

7月3日(星期二)

强度试验

7月4日(星期三)

总结及撰写实训报告

7月5日(星期四)

撰写实训报告

7月6日(星期五)

交实训报告及总结

备注:

试验完成后小组进行试验总结,并且准备第二天的试验。

实验方案

题目:

设计某三四级公路路面用水泥混凝土配合比。

要求:

1.交通部等级属中等级,按(JTGF30-2003)规定设计弯拉强

度(

)=4.0MPa;

2.要求施工坍落度H=10~30mm;

一、水泥混凝土配合比设计方案

我们根据学校实验室的情况,我们决定选用32.5号的水泥,和试验室外堆积的砂石材料进行配合比试验。

按照书本所说的办法如下:

1.确定抗弯拉强度:

确定抗弯拉强度需要对水泥根据“JTGE30-2005《T0506-2005水泥胶砂强度检验方法(IOS法)》”进行水泥胶砂强度检验,测定其规定龄期的抗折强度和抗压强度值。

但为了确定水泥是否符合要求,我还要对水泥的细度、标准稠度用水量、凝结时间和安定性等进行试验。

计算公式:

2.计算水灰比:

通过配制抗拉强度和水泥实测抗拉强度计算出灰水比,再按我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“混凝土满足耐久性要求的最大水灰(胶)比和最小单位水泥用量”表的规定,看是否满足水灰比要求。

计算公式:

3.确定砂率:

确定砂率要先知道砂的细度模数,所以要对砂进行细集料筛分试验确定出其细度模数,在根据我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“混凝土拌合物砂率范围”表进行砂率的确定。

4.计算单位用水量:

根据已知水灰比、砂率和坍落度根据我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中单位用水量的经验计算公式,计算出单位用水量。

计算公式:

Wo=104.97+0.309H+11.27

+0.61

5、计算单位水泥用量:

由计算出来的单位用水量,根据水灰比公式计算出单位水泥用量,在根据我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中混凝土满足耐久性要求的最大水灰(胶)比和最小单位水泥用量”表的规定,看是否满足水泥用量要求。

计算公式:

6.计算砂和碎石用量:

为了检验碎石是否满足要求,我们进行粗集料的筛分试验,在根据《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“粗集料级配范围”表的规定看是否符合要求,再由计算出来的单位用水量和单位水泥用量,根据我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中假设密度法公式计算出砂和碎石用量。

假设密度法公式:

7.计算初步配合比:

由计算的单位用水量、单位水泥用量和砂和碎石用量计算出初步配合比。

8.基准配合比试验:

按计算所得初步配合比,试拌混凝土,并做混凝土拌合物坍落度试验,看坍落度是否满足要求,如不满足做出调整再进行混凝土拌合物坍落度试验,直到满足坍落度要求,最后确定基准配合比。

9.施工配合比试验:

做砂石材料的含水率试验,确定出砂和碎石的含水率,再计算出施工配合比。

10.测试水泥混凝土抗弯拉强度:

按施工配合比拌和水泥混凝土做水混凝土抗弯拉强度试件,进行标准养护后,再进行水泥混凝土抗弯拉强度试验,检验水泥混凝土配合比是否满足要求。

三、计划和实际的进度表

6月25日(星期一):

小组讨论确定试验方案。

6月26日(星期二):

进行水泥细度试验

水泥标准稠度用水量试验

水泥凝结时间的测定试验

6月27日(星期三):

进行水泥安定性的测定试验

水泥胶砂强度检验

砂的筛分试验

粗集料的筛分试验

6月28日(星期四):

水泥混凝土用粗集料针片状颗粒含量试验

粗集料压碎值试验

砂石材料的含水率试验

晚上计算初步配合比,以供第二天使用

6月29日(星期五):

基准配合比试验,

试验室配合比试验,

施工配合比试验

做水混凝土抗弯拉强度试件

6月30日(星期六)、7月1日(星期日)、7月2日(星期一):

进行试件养护

7月3日(星期二):

进行水泥混凝土抗弯拉强度

7月4日(星期三):

总结及撰写实训报告

7月5日(星期四):

撰写实训报告

7月6日(星期五):

交实训报告及总结

配合比的设计与计算

依据规范《公路水泥混凝土路面施工技术规范》(JTGF30-2003)要求,按弯拉强度≥4.0MPa进行设计与计算,具体过程如下:

1、计算28天弯拉配制强度fc:

查规范《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“各级公路混凝土路面弯拉强度变异系数”表三、四级公路取值:

(1)设计弯拉强度标准值:

fr=4.0MPa

(2)弯拉强度试验样本的标准差:

s=0.06MPa

(3)保证率系数:

t=0.56(n取3组)(4)弯拉强度变异系数:

cv=0.13

2、确定水灰比:

已知配制弯拉强度

MPa,水泥实测弯拉强度

,代入:

W/C=1.5684/(4.65+1.0097-0.3595╳5.5)=0.43

灰水比为:

c/w=1/0.43=2.33

按我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“混凝土满足耐久性要求的最大水灰(胶)比和最小单位水泥用量”表的规定,路面混凝土水灰比≦0.48,计算值W/C=0.43,符合要求。

3、确定砂率:

由实验得出的砂的细度模数为3.65,粗集料为碎石,查规范《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“混凝土拌合物砂率范围”表,故选定砂率为40%。

4、单位用水量确定:

已知灰水比C/W=2.33,

取坍落度H=2cm,代入:

Wo=104.97+0.309SL+11.27

+0.61SP

Wo=104.97+0.309╳2+11.27╳2.33+0.61╳0.40=138kg

5、单位水泥用量确定:

已知单位用水量mwo=138kg/m3,水灰比W/C=0.43按试=式:

Co=mwo/(W/C)

Co=138/0.43Co=321kg/m3

按我国现行《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中“混凝土满足耐久性要求的最大水灰(胶)比和最小单位水泥用量”表的规定,最小单位水泥用量不小于305kg/m3,计算得单位水泥用量mco=321kg/m3,符合要求。

6、计算砂和碎石用量:

采用假设密度法计算,假设是水泥混凝土湿密度PS=2400kg/m3,则;

S=776kg/m3

G=1165kg/m3

7、确定初步配合比:

拌和调整、提出基准配合比

(1)试拌拌制0.015m3混凝土拌和物,则拌和物材料用量为:

水泥用量:

321kg/m3×0.015m3=4.815kg

水用量:

138kg/m3×0.015m3=2.07kg

砂用量:

776kg/m3×0.015m3=11.64kg

碎石用量:

1165kg/m3×0.015m3=17.475kg

(2)测定工作性:

测定混凝土拌合物坍落度H=22mm,符合工作性要求,观察粘聚性和保水性都比较合适。

(3)确定基准配合比:

由于实验室的条件有限,则实验室配合比试验就略去了,

确定施工配合比;由于烘箱也出现了一些问题,所以根据现场情况,砂的含水率=3%;碎石含水率=1%。

各种材料用量为:

水泥用量:

mc=321kg/m3

砂用量:

ms=776kg/m3×(1+3%)=779.28kg/m3

碎石用量:

mG=1165kg/m3×(1+1%)=1176.65kg/m3

水用量:

mw=138kg/m3-(776×3%+1165×1%)=103.07kg/m3

施工配合比:

第一部分水泥试验

第一节水泥细度试验…………………………………………………(9)

第二节水泥标准稠度用水量试验……………………………………(10)

第三节水泥凝结时间的测定试验……………………………………(12)

第四节水泥安定性的测定试验………………………………………(14)

第五节水泥胶砂强度检验……………………………………………(16)

第二部分细料试验

第一节砂的筛分试验…………………………………………………(19)

第三部分粗料试验

第一节粗集料的筛分试验……………………………………………(21)

第二节水泥混凝土用粗集料针片状颗粒含量试验…………………(23)

第三节粗集料压碎值试验……………………………………………(25)

第四节砂石材料的含水率试验………………………………………(27)

第四部分混凝土试验

第一节混凝土拌合物坍落度试验……………………………………(29)

第二节水泥混凝土抗弯拉强度………………………………………(30)

第一节水泥细度测定

一.试验目的

通过试验来检验水泥的粗细程度,作为评定水泥质量的依据之一;掌握JTG/T0502—2005《水泥细度检验方法(80um筛筛析法)》的测试方法,正确使用所用仪器与设备,并熟悉其性能。

二.试验仪器

A.负压筛,方孔边长为0.08mm

B.负压筛析仪

C.天平:

最大称量100g,分度值不大于0.05g

三.实验步骤

1.筛析试验前应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000~6000Pa范围内.

2.试样25g置于洁净的负筛中,盖上筛盖,放在筛座上,开动筛析仪连续筛析2min。

在此期间如有试样附着在筛盖上,可轻轻敲击,使试样落下。

筛毕,用天平称量筛余物,精确至0.05g。

当工作负压小于4000Pa时,应清理吸尘器内水泥,使负压恢复正常。

四.试验结果处理

水泥细度按试样筛余百分数(精确至0.1%)计算。

式中

——水泥试样的筛余百分数(%);

——水泥筛余物的质量(g);

——水泥试样的质量(g)。

五.实验结果:

水泥细度试验记录表

试验次数

筛析用试样质量m0(g)

0.08筛上筛余质量m1(g)

细度(%)

单值

平均值

(1)

(2)

(3)

(4)

1

2

备注

第二节 水泥标准稠度用水量试验

一.试验目的

通过试验测定水泥净浆达到水泥标准稠度(统一规定的浆体可塑性)时的用水量,作为水泥凝结时间、安定性试验用水量之一;掌握JTG/T0505—2005《水泥标准稠度用水量》的测试方法,正确使用仪器设备,并熟悉其性能。

二.主要仪器设备

1、水泥净浆搅拌机:

符合JC/T729的要求。

2、标准法维卡仪:

标准稠度测定用试秆有效长度50㎜±1㎜的圆柱形耐用腐蚀金属制成。

测定凝结时间时取下试杆,用试杆代替试杆。

试针由钢制成,其有效长度初凝针为50㎜±1㎜、终凝针为30㎜±1㎜、直径为1.13±0.05㎜的圆柱体。

滑动部分的总质量为300±0.05g。

与试杆、试针联结的滑动杆表面应光滑,能靠重力自由下落,不得有紧涩和旷动现象。

盛装水泥净浆的试模应由耐腐蚀的、有足够硬度的金属制成。

试模深40㎜±0.2㎜、顶内径65±0.5㎜、底内径75±0.5㎜的截面圆锥体,每只试模应配备一个大于试模、厚度大于等于2.5㎜的平板玻璃底版。

3、量水器:

分度值为0.1mL,精度1%。

4、天平:

量程1000g,感量1g。

5、湿气养护箱:

控制在20±1℃,相对湿度>90%

三.试验方法及步骤

代用法

1)仪器设备检查 稠度仪金属滑杆能自由滑动,搅拌机能正常运转等。

2)调零点 将试锥降至锥模顶面位置时,指针应对准标尺零点。

3)水泥净浆制备 同标准法。

4)标准稠度的测定 有调整水量法和固定水量法两种,可选用任一种测定,如有争议时以调整水量法为准。

①固定水量法 拌和用水量为142.5mL。

拌和结束后,立即将拌和好的净浆装入锥模,用小刀插捣,振动数次,刮去多余净浆;抹平后放到试锥下面的固定位置上,调整金属棒使锥尖接触净浆并固定松紧螺丝1~2s,然后突然放松,让试锥垂直自由地沉入水泥净浆中。

在试锥停止下沉或释放试锥30s时记录试锥下沉深度(S)。

整个操作应在搅拌后1.5min内完成。

②调整水量法 拌和用水量按经验找水。

拌和结束后,立即将拌和好的净浆装入锥模,用小刀插捣、振动数次,刮去多余净浆;抹平后放到试锥下面的固定位置上,调整金属棒使锥尖接触净浆并固定松紧螺丝1~2s,然后突然放松,让试锥垂直自由地沉入水泥净浆中。

当试锥下沉深度为(28±2)mm时的净浆为标准稠度净浆,其拌和用水量即为标准稠度用水量(P),按水泥质量的百分比计。

四.试验结果计算

1)用固定水量方法测定时,根据测得的试锥下沉深度S(mm),可从仪器上对应标尺读出标准稠度用水量(P)或按下面的经验公式计算其标准稠度用水量(P)(%)。

当试锥下沉深度小于13mm时,应改用调整水量方法测定。

2)用调整水量方法测定时,以试锥下沉深度为(28±2)mm时的净浆为标准稠度净浆,其拌和用水量为该水泥的标准稠度用水量(P),以水泥质量百分数计,计算公式同标准法。

如下沉深度超出范围,须另称试样,调整水量,重新试验,直至达到(28±2)mm为止。

编号

试样质量(g)

用水量用水(cm3)

下沉深度(mm)

标准稠度用水量(%)

1

2

3

4

由数据可得25.6为标准稠度净浆用水量,即100g水泥用25.6cm3水

第三节 水泥凝结时间的测定试验

一.试验目的

测定水泥达到初凝和终凝所需的时间(凝结时间以试针沉入水泥标准稠度净浆至一定深度所需时间表示),用以评定水泥的质量。

掌握JTG/T0505—2005《水泥凝结时间》的测试方法,正确使用仪器设备。

二.主要仪器设备

(1)标准法维卡仪

(2)水泥净浆搅拌机

(3)湿气养护箱

三.试验步骤

(1)试验前准备 将圆模内侧稍涂上一层机油,放在玻璃板上,调整凝结时间测定仪的试针接触玻璃板时,指针应对准标准尺零点。

(2)以标准稠度用水量的水,按测标准稠度用水量的方法制成标准稠度水泥净浆后,立即一次装入圆模振动数次刮平,然后放入湿汽养护箱内,记录开始加水的时间作为凝结时间的起始时间。

(3)试件在湿气养护箱内养护至加水后30min时进行第一次测定。

测定时,从养护箱中取出圆模放到试针下,使试针与净浆面接触,拧紧螺丝1-2s后突然放松,试针垂直自由沉入净浆,观察试针停止下沉时指针的读数。

临近初凝时,每隔5min测定一次,当试针沉至距底板(4±1)mm即为水泥达到初凝状态。

从水泥全部加入水中至初凝状态的时间即为水泥的初凝时间,用“min”表示。

(4)初凝测出后,立即将试模连同浆体以平移的方式从玻璃板上取下,翻转180°,直径大端向上,小端向下,放在玻璃板上,再放入湿气养护箱中养护。

(5)取下测初凝时间的试针,换上测终凝时间的试针。

(6)临近终凝时间每隔15min测一次,当试针沉入净浆0.5mm时,即环形附件开始不能在净浆表面留下痕迹时,即为水泥的终凝时间。

(7)由开始加水至初凝、终凝状态的时间分别为该水泥的初凝时间和终凝时间,用小时(h)和分钟(min)表示。

(8)在测定时应注意,最初测定的操作时应轻轻扶持金属棒,使其徐徐下降,防止撞弯试针,但结果以自由下沉为准;在整个测试过程中试针沉入净浆的位置距圆模至少大于10mm;每次测定完毕需将试针擦净并将圆模放入养护箱内,测定过程中要防止圆模受振;每次测量时不能让试针落入原孔,测得结果应以两次都合格为准。

四.试验结果的确定与评定

(1)自加水起至试针沉入净浆中距底板(4±1)mm时,所需的时间为初凝时间;至试针沉入净浆中不超过0.5mm(环形附件开始不能在净浆表面留下痕迹)时所需的时间为终凝时间;用小时(h)和分钟(min)来表示。

(2)达到初凝或终凝状态时应立即重复测一次,当两次结论相同时才能定为达到初凝或终凝状态。

评定方法:

将测定的初凝时间、终凝时间结果,与国家规范中的凝结时间相比较,可判断其合格性与否。

水泥凝结时间试验记录表

试验次数

凝结时间

初凝时间Ti

终凝时间Tt

1

2

第四节 水泥安定性的测定试验

一.试验目的

安定性是指水泥硬化后体积变化的均匀性情况。

通过试验可掌握JTG/T0505—2005《水泥安定性》的测试方法,正确评定水泥的体积安定性。

安定性的测定方法有雷氏法和试饼法,有争议时以雷氏法为准。

二.主要仪器设备

(1)沸煮箱

(2)雷氏夹

(3)雷氏夹膨胀值测定仪

(4)其他同标准稠度用水量试验。

三.试验方法及步骤

(1)测定前的准备工作 若采用饼法时,一个样品需要准备两块约100mm×100mm的玻璃板;若采用雷氏法,每个雷氏夹需配备质量约为75~85g的玻璃板两块。

凡与水泥净浆接触的玻璃板和雷氏夹表面都要稍稍涂上一薄层机油。

(2)水泥标准稠度净浆的制备

以标准稠度用水量加水,按前述方法制成标准稠度水泥净浆。

(3)成型方法

雷氏夹试件的制备 将预先准备好的雷氏夹放在已稍擦油的玻璃板上,并立即将已制好的标准稠度净浆装满试模,装模时一只手轻轻扶持试模,另一只手用宽约10mm的小刀插捣15次左右,然后抹平,盖上稍涂油的玻璃板,接着立即将试模移至湿汽养护箱内养护(24±2)h。

试饼成型:

将制好的净浆取出一部分分成两等份,使之成球形,放在预先准备好的玻璃板上,轻轻振动玻璃板,并用湿布擦过的小刀由边缘向中间抹动,做成直径为70-80mm、中心厚约10mm、边缘渐薄、表面光滑的试饼,然后将试饼放入湿汽养护箱内养护(24±2)h。

(4)沸煮

1)调整沸煮箱内的水位,使试件能在整个沸煮过程中浸没在水里,并在煮沸的中途不需添补试验用水,同时又保证能在(30±5)min内升至沸腾。

2)脱去玻璃板取下试件,先测量雷氏夹指针尖端间的距离(A),精确到0.5mm,接着将试件放入沸煮箱水中的试件架上,指针朝上,试件之间互不交叉,然后在(30±5)min内加热至沸腾,并恒沸3h±5min。

沸煮结束,即放掉箱中的热水,打开箱盖,待箱体冷却至室温,取出试件进行判别

(5)试验结果的判别

1)试饼法判别 目测试饼未发现裂缝,用直尺检查也没有弯曲时,则水泥的安定性合格,反之为不合格。

若两个判别结果有矛盾时,该水泥的安定性为不合格。

2)雷氏夹法判别 测量试件指针尖端间的距离(B),记录至小数点后1位,当2个试件煮后增加距离(B-A)的平均值不大于5.0mm时,即认为该水泥安定性合格,否则为不合格。

当2个试件沸煮后的(B-A)超过4.0mm时,应用同一样品立即重做一次试验。

再如此,则认为该水泥安定性不合格。

四.实验结果

水泥安定性试验记录表

试验 方法

水泥净浆拌合时刻

煮前指针尖端距离(mm)

开始煮沸时刻

煮后指针尖端距离(mm)

测量结果

合格否

(1)

(2)

(3)

(4)

(6)

(7)

单值

平均值

1

2

试饼法

1

试饼判别

2

备注

第五节水泥胶砂强度检验

根据国家标准《硅酸盐水泥、普通硅酸盐水泥》(GB175—1999)和(JTG/T0506-2005)《水泥胶砂强度检验方法(ISO法)》的规定,测定水泥的强度,应按规定制作试件,养护,并测定其规定龄期的抗折强度和抗压强度值。

一、主要仪器设备

行星式胶砂搅拌机(是搅拌叶片和搅拌锅相反方向转动的搅拌设备)。

胶砂试件成型振实台;试模(可装拆的三联试模,试模内腔尺寸为40mm×40mm×160mm,;水泥电动抗折实验机;抗压实验机;抗压夹具,;套模、两个播料器、刮平直尺、标准养护箱等。

二、实验步骤

(1)制作水泥胶砂试件

①水泥胶砂试件是由水泥、中国ISO标准砂、拌和用水按1︰3︰0.5的比例拌制而成。

一锅胶砂可成型三条试件,按规定称量好各种材料。

每锅胶砂的材料用量见

材料

水泥

中国ISO标准砂

水ml

用量,g

450±2

1350±5

225±1

②将水加入胶砂搅拌锅内,再加入水泥,把锅放在固定架上,升至固定位置,然后启动机器,低速搅拌30s,在第二个30s开始时,同时均匀的加入标准砂。

再高速搅拌30s。

停90s,在第一个15s内用一胶皮刮具将叶片上和锅壁上的胶砂刮入锅内,在调整下继续高速搅拌60s。

胶砂搅拌完成。

各阶段的搅拌时间误差应在±1s内。

③将试模内壁均匀涂刷一层机油,并将空试模和套模固定在振实台上。

④用勺子将搅拌锅内的水泥胶砂分两次装模。

装第一层时,每个槽里先放入300g胶砂,并用大播料器刮平,接着振动60次,再装第二层胶砂,用小播料器刮平,再振动60次。

⑤移走套模,取下试模,用金属直尺以近视90°的角度架在试模模顶一端,沿试模长度方向做锯割动作慢慢向另一端移动,一次将超过试模部分的胶砂刮去,并用同一直尺以近视水平的情况将试件表面抹平。

三.水泥胶砂试件的养护

①将成型好的试件连同试模一起放入标准养护箱内,在温度(20±1)℃,相对湿度不低于90%的条件下养护。

②养护到20~24h之间脱模(对于龄期为24h的应在破坏实验前20min内脱模)。

将试件从养护箱中取出,用毛笔编号,编号时应将每个三联试模中的三条试件编在两龄期内,同时编上成型与测试日期。

然后脱模,脱模时应防止损伤试件。

对于硬化较慢的水泥允许24h后脱模,但须记录脱模时间。

③试件脱模后立即水平或垂直放入水槽中养护,养护水温为(20±1)℃,水平放置时刮平面朝上,试件之间留有间隙,水面至少高出试件5mm,并随时加水以保持恒定水位,不允许在养护期间完全换水。

④水泥胶砂试件养护至各规定龄期。

试件龄期是从水泥加水搅拌开始起算。

四.水泥胶砂试件的强度测定

水泥胶砂试件在破坏实验前15min从水中取出。