数控车加工件图.docx

《数控车加工件图.docx》由会员分享,可在线阅读,更多相关《数控车加工件图.docx(14页珍藏版)》请在冰豆网上搜索。

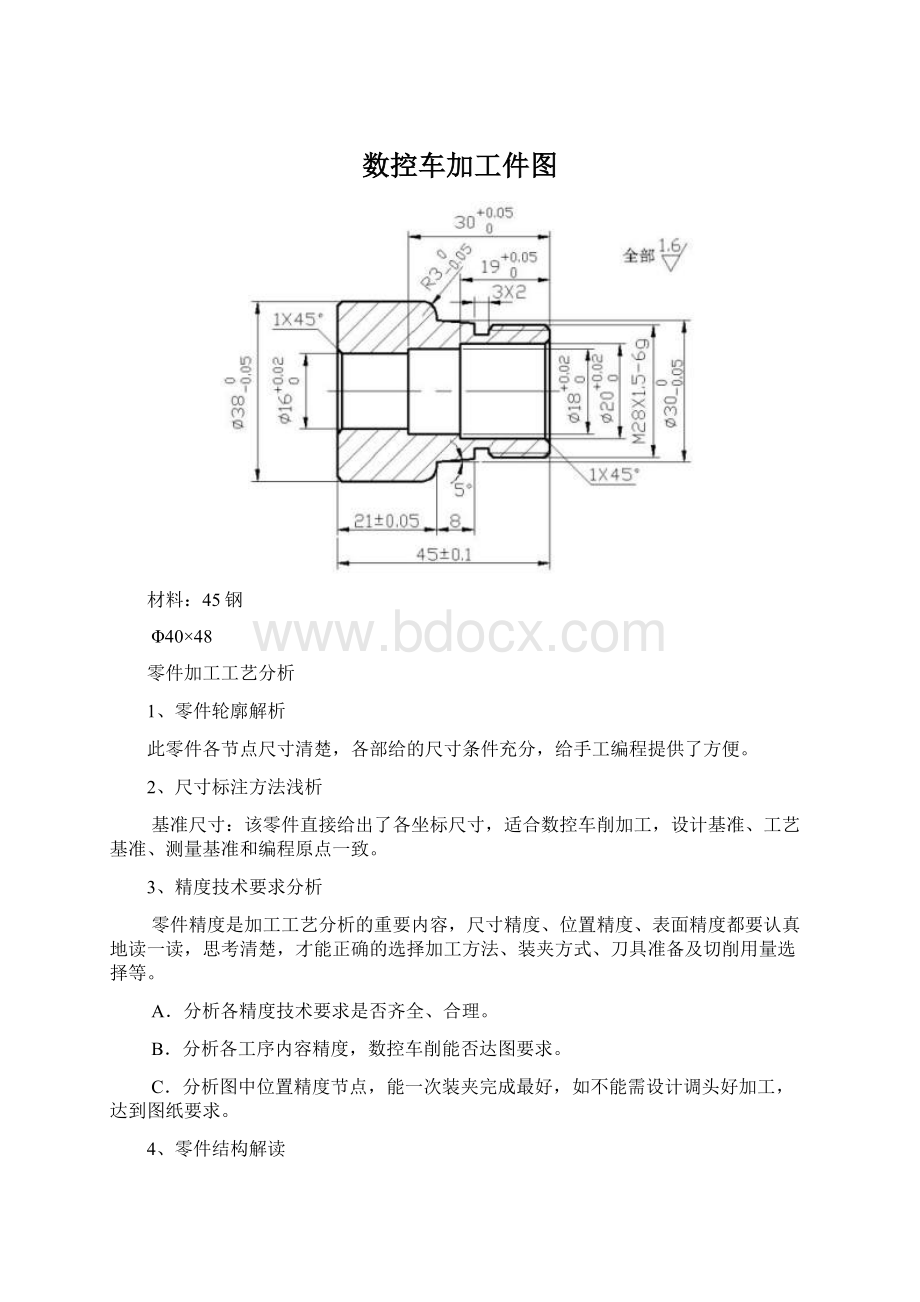

数控车加工件图

材料:

45钢

Φ40×48

零件加工工艺分析

1、零件轮廓解析

此零件各节点尺寸清楚,各部给的尺寸条件充分,给手工编程提供了方便。

2、尺寸标注方法浅析

基准尺寸:

该零件直接给出了各坐标尺寸,适合数控车削加工,设计基准、工艺基准、测量基准和编程原点一致。

3、精度技术要求分析

零件精度是加工工艺分析的重要内容,尺寸精度、位置精度、表面精度都要认真地读一读,思考清楚,才能正确的选择加工方法、装夹方式、刀具准备及切削用量选择等。

A.分析各精度技术要求是否齐全、合理。

B.分析各工序内容精度,数控车削能否达图要求。

C.分析图中位置精度节点,能一次装夹完成最好,如不能需设计调头好加工,达到图纸要求。

4、零件结构解读

从图上看出,零件外轮廓由螺纹、退刀槽,锥度、圆弧、外圆台阶组成;内孔由Φ16、Φ18、Φ20三个台阶组成,符合数控车床加工的特点。

5、零件毛坯工艺分析

由于毛坯尺寸的限定,这个工件要两次装夹才能完成。

A、从零件的技术精度、表面精度的要求考虑,这个工件应先外后内加工成型。

B、外轮廓先左后右,两次装夹才能完成。

C、钻孔、镗孔可分开加工,因为图纸上没有位置精度要求。

6、量具、刀具准备

做好以上案头工作后,零件将实施加工。

加工前根据图纸尺寸精度要求,需备好检测量具。

该零件量具配备如下:

钢尺:

0-----3001把

外径千分尺:

25-----501把

内径量表:

18-----352把

内径千分尺:

0-----251把

环规:

181个

201个

根据零件金属材料的要求,领取相对应的刀具。

该零件应准备的刀具如下:

刀具准备卡片

产品名称

代号

M-0921

零件

名称

轴

零件图号

SX-04

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

YT90度外圆刀

1

粗车外轮廓

2

T02

YT90度外圆刀

1

精车外轮廓

3

T03

YT割刀(刀头宽4.5mm)

1

切退刀槽

4

T04

YT60度螺纹刀

1

车螺纹

5

Φ15

钻头

1

钻孔

7、车削线路设计

1、左端:

棒料伸长27校正夹紧→车端面→车Φ38外圆→倒C1.5角。

2、取总长:

掉头夹棒料伸长5mm校正夹紧→车端面→测量→车端面………

3、钻孔:

把Φ15钻头装在尾架套筒中,孔钻通。

4、右端:

夹Φ38圆校正夹紧→倒C1.5角→车螺纹外圆→车锥度→车平面→车R3顺圆弧→切螺纹退刀槽→倒左C1.5角→车螺纹。

5、镗内孔:

装镗孔刀(高于中心2—3mm)→粗镗Φ16孔→粗镗Φ18孔→粗镗Φ20孔→倒C1角→精镗Φ20孔→精镗Φ18孔→精镗Φ16孔。

8、切削用量选择

数控车削加工中的切削用量包括主轴转数、吃刀深度、进给速度等。

数控车床加工工艺卡片

工步号

工步

内容

刀具号

刀具

种类

主轴

转速

r/min

进给

速度

Mm/r

背吃

刀量

mm

备注

1

车端面、

T01

90度外圆刀

S500

0

0.3

手动

2

车左端

外轮廓

T01

90度外圆刀

S500

F60

2.0

自动

3

取总长

T01

90度外圆刀

S500

0

0.3

手动

4

钻孔

尾架

Φ15钻头

S300

0

0

手动

5

车右端外轮廓

T01

90度外圆刀

S500

F60

2.0

自动

6

切退刀槽

T02

割刀

S300

F20

4.0

自动

7

车螺纹

T03

60度螺纹刀

S500

F1.5

递减

自动

8

镗孔

T04

刀杆10mm

S400

F30

1

自动

8、程序编制

左端:

O0811

%01

T0101M03S500

G00X41

Z1

G01X36F60

Z0

X37.975Z-1.5

Z-23

G00X100

Z100

M05

M30

掉头夹毛坯5mm

取总长

钻Φ15通孔(转速300)

右端:

O0821

%01

T0101M03S600

G00X41

Z1

G71U1R1P10Q20X0.3Z0.05F60

G00X100

Z100

M05

M00

T0101MO3S800

G00X26

Z1

N10G01Z0F30

X27.85Z-1.5

Z-16

X30Z-24

X32

G03X38Z-27R3

N20G01X30

G00X100

Z100

T0202S300

G00X30

Z-16

G01X24F20

X28

Z-14.5

X24Z-16

G00X100

Z100

T0303S400

G00X32

Z5

G82X27.35Z-15F1.5

X27.00Z-15F1.5

X26.80Z-15F1.5

X26.60Z-15F1.5

X26.40Z-15F1.5

X26.30Z-15F1.5

X26.20Z-15F1.5

X26.15Z-15F1.5

X26.14Z-15F1.5

G00X100

Z100

M05

M30

镗孔程序

O0831

%03

T0404S400M03

G00X15

Z1

G71U1R1P10Q20X-0.2Z0.03F30

G00Z200

X100

M05

M00

T0404M03S500

G00X22

Z1

N10G01Z0F15

X20.01Z-1

Z-19

X18.01

Z-30

X16.01

N20Z-47

G00Z200

X100

M05

M30

材料:

45钢

规格:

Φ30×75

加工工艺

1、零件图样分析

这是一个典型的轴类零件,。

从图上看轮廓和尺寸的标注方法适应数控车床的加工特点,坐标尺寸清楚,既便于编程、又利于设计基准、工艺基准、测量基准和编程原点的一致。

2、结构工艺分析

从外形结构分析,零件由两个Φ24和一个Φ16外圆、R4和R14.5圆弧、M20×1.5螺纹与螺纹退刀槽组成。

3、毛坯工艺分析

毛坯没有热处理要求,由于材料的限定,该零件需要2—3次的装夹才能完成加工,如何装夹才能完成生产加工,让我们做一个毛坯工艺的分析。

a.为方便加工又便于装夹,零件左右分段加工是必然的。

b.怎样划分零件的中点,才能保证零件的技术精度要求。

c.左右应先车削那一段,使工序合理又操作简便。

4、零件加工工序

在基本理清思路,确定了加工工艺要素,从毛坯到制造成型的工序如下:

a.因零件的尺寸精度。

表面精度有要求,左右两端的中点从R14.5中间分较合理,因为球上没有尺寸精度与长度精度要求。

b.先加工左端,螺纹外圆及螺纹退刀槽、Φ24外圆台阶、接着车R14.5圆弧的一半,螺纹暂不车,但Z向长度要车过长一点。

C.掉头夹毛坯伸长5mm校正夹紧,取总长达图要求。

d.夹Φ19.85圆校正夹紧,车右端R4、Φ14外圆、锥度、Φ24及R14.5的另一半圆弧。

e.掉头夹Φ14圆校正夹紧,车M20×1.5螺纹。

5、量具、刀具准备

零件即将生产加工前,根据尺寸精度要求,备好所需量具是必做的工作。

a.量具准备

钢尺:

0------3001把

外径千分尺:

0------251把

25-----501把

游标卡尺:

0------1501把

b.刀具准备

量具所用的金属材料,确定了刀具种类的选用,以应对零件生产的

需要,做好加工前的案前工作。

图样中轴类零件所需用的刀具种类相对简单,3类4把刀即可。

刀具准备卡片

产品名称

代号

M-0921

零件

名称

轴

零件图号

SX-04

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

YT90度外圆刀

1

粗车外轮廓

2

T02

YT90度外圆刀

1

精车外轮廓

3

T03

YT割刀(刀头宽4.5mm)

1

切退刀槽

4

T04

YT60度螺纹刀

1

车螺纹

6、切削用量选择

数控车床加工切削用量包括主轴转速、吃刀深度、进给速度等。

1、主轴转速

主轴转速的确定应根据零件背加工部位的直径、零件和刀具材料等条件所允许的切削速度来确定.

2、吃刀深度

吃刀深度由机床、材料、刀具的刚度决定的。

在刚度允许的条件下,尽可能选择大的背吃刀量,以减少走刀次数,提高生产效率。

3、进给速度

进给速度是指在单位时间里,车刀沿进给方向移动的距离(mm/min),有些数控车床规定可以选用进给量(mm/r)表示进给速度。

进给速度的大小直接影响表面粗糙度的值和车削效率,因此进给速度的确定应在保证表面质量的前提下,选择较高的切削速度,当然要考虑零件表面粗糙度、刀具、零件材料等因素,查阅切削用量手册选取。

数控车床加工工艺卡

工步号

工步

内容

刀具号

刀具

种类

主轴

转速

r/min

进给

速度

Mm/r

背吃

刀量

mm

备注

1

车端面、

T01

90度外圆刀

S500

0

0.3

手动

2

粗车左

外轮廓

T01

90度外圆刀

S500

F60

2.0

自动

3

精车左

外轮廓

T02

90度外圆刀

S800

F30

0.3

自动

4

割槽

T03

割刀

S300

F20

4.0

自动

5

取总长

T01

90度外圆刀

S500

0

0.3

手动

6

粗车右端外轮廓

T01

90度外圆刀

S500

F60

2.0

自动

7

精车右端外轮廓

T02

90度外圆刀

S800

F30

0.3

自动

8

车螺纹

T04

螺纹刀

S400

F1.5

递减

自动

6、加工线路的设计

1、左端加工线路:

棒料伸长40mm校正夹紧→车端面→车螺纹外圆→车Φ24台阶→车R14.5圆弧的一半→螺纹两端倒C1.5角。

注:

螺纹暂不加工

2、夹毛坯伸长5mm校正夹紧,取总长达图要求。

3、右端加工线路:

调头夹螺纹外圆校正夹紧→车R4圆弧→车Φ16外圆→车锥度→车Φ24台阶→车R14.5圆弧另一半。

4、调头夹Φ16外圆校正夹紧,车螺纹达图要求。

7、程序编制(焊接式车刀)

零件左端程序:

O0908

%01

T0101M03S500

G00X31

Z1

G71U1R1P10Q20X0.3Z0.05F60

G00X100

Z100

M05

M00

T0101M03S800

G00X17

Z1

N10G01Z0F30

X19.85Z-1.5

Z–18

X23

X23.987Z–18.5

Z–22

G03X29Z-29.5R14.5

N20G01X31

G00X100

Z100

T0202S300M03

G00X21

Z–18

G01X16F20

X20

Z–16.5

X16Z–18

G00X100

Z100

M05

M30

零件右端程序:

O0909

%02

T0303M03S500

G00X31

Z1

G71U1R1P10Q20X0.3Z0.05F60

G00X100

Z100

M05

M00

T0303M03S800

G00X12

Z1

N10G01Z0F30

G03X15.99Z–4R4

G01Z–16

X16.5

X19.975Z–31

X23

X23.987Z–31.5

Z–35

G03X29–42.5R14.5

N20G01X31

G00X100

Z100

M05

M30

螺纹程序:

O0910

%03

T0404M03S400

G00X23

Z5

G82X19.35Z–16F1.5

X19.00Z–16F1.5

X18.70Z–16F1.5

X18.50Z–16F1.5

X18.30Z–16F1.5

X18,20Z–16F1.5

X18.14Z–16F1.5

G00X100

Z100

M05

M30