钢筋施工工艺标准.docx

《钢筋施工工艺标准.docx》由会员分享,可在线阅读,更多相关《钢筋施工工艺标准.docx(52页珍藏版)》请在冰豆网上搜索。

钢筋施工工艺标准

5.5钢筋工程

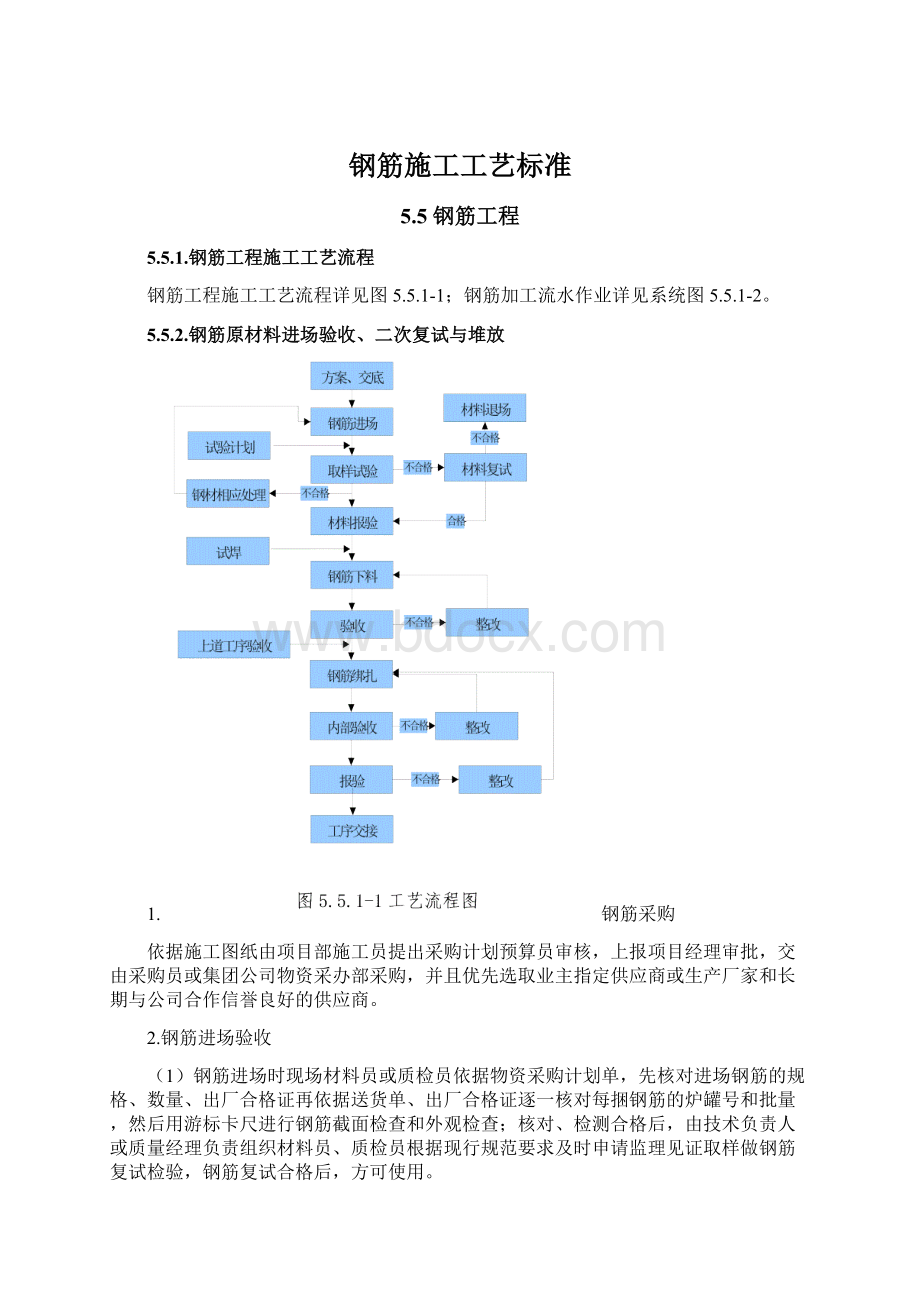

5.5.1.钢筋工程施工工艺流程

钢筋工程施工工艺流程详见图5.5.1-1;钢筋加工流水作业详见系统图5.5.1-2。

5.5.2.钢筋原材料进场验收、二次复试与堆放

1.钢筋采购

依据施工图纸由项目部施工员提出采购计划预算员审核,上报项目经理审批,交由采购员或集团公司物资采办部采购,并且优先选取业主指定供应商或生产厂家和长期与公司合作信誉良好的供应商。

2.钢筋进场验收

(1)钢筋进场时现场材料员或质检员依据物资采购计划单,先核对进场钢筋的规格、数量、出厂合格证再依据送货单、出厂合格证逐一核对每捆钢筋的炉罐号和批量,然后用游标卡尺进行钢筋截面检查和外观检查;核对、检测合格后,由技术负责人或质量经理负责组织材料员、质检员根据现行规范要求及时申请监理见证取样做钢筋复试检验,钢筋复试合格后,方可使用。

(2)钢筋复试

1)组批规则:

钢筋按批进行检查和验收,每批由同一牌号、同一炉罐号、同一尺寸的钢筋组成。

每批重量不大于60t。

超过60t的部分,每增加40t(或不足40t的余数),增加一个拉伸试验试样和一根弯曲试验试样。

2)允许由同一牌号、同一冶炼方法、同一浇注方法的不同炉罐号组成混合批,各炉罐号含碳量之差不大于0.02%,含锰量之差不大于0.15%。

并且混合批的重量不大于60.0t。

3)检验项目与取样数量:

严格按照国家标准《钢筋混凝土用钢第1部分:

热轧光圆钢筋》GB1499.1-2008和《钢筋混凝土用钢第2部分:

热轧带肋钢筋》GB1499.2-2007中规定取样检验。

检验项目与取样数量详见表5.5.1-1。

热轧钢筋检验项目及取样数量表5.5.1-1

序号

检验项目

取样数量

取样方法

试验方法

1

拉伸

2

任选两根截取端头500mm后切区

GB/T228、GB1499

2

弯曲

2

任选两根截取端头500mm后切区

GB/T232、GB1499

3

反向弯曲

1

GB1499

4

尺寸

逐支

目视

5

表面

逐支

6

重量偏差

GB1499

7

晶粒度

2

任选两根截取端头500mm后切区

GB/T6394

注:

牌号带“E”的钢筋必须检验最大力下总伸长率。

4)检试验结论:

对有抗震设防要求的结构,其纵向受力钢筋的性能应满足设计要求;当设计无具体要求时,对按一、二、三级抗震等级设计的框架和斜撑构件(含梯段)中的纵向受力钢筋应采用HRB335E、HRB400E、HRB500E、HRBF335E、HRBF400E或HRBF500E钢筋,其强度和最大力下总伸长率的实测值应符合下列规定:

①钢筋的抗拉强度实测值与屈服强度实测值的比值不应小于1.25;

②钢筋的屈服强度实测值与屈服强度标准值的比值不应大于1.30;

③钢筋的最大力下总伸长率不应小于9%。

3.钢筋运输存放要求

(1)钢筋在运输时,不得损坏包装和标志。

(2)钢筋存放场地

1)场地布置应按照原材→加工→半成品的加工流程,将场地分成钢筋原材存放区、钢筋加工成型区和半成品钢筋存放区。

在不同的施工阶段,对钢筋施工场地进行适当调整,以满足结构施工需要。

多单体同时施工的工程或单体建筑较大的工程,钢筋加工场

地应设置明显的标志;比如:

1号加工场地或者3号楼加工场地。

2)原材料储存区:

存放区地面采取原土平整、碾压,浇筑100mm厚C20混凝土硬化,场地地面比现场自然地坪高不少于200mm。

钢筋(线材)原材存放区一般为13m×15m,钢筋(圆盘)原材存放区一般为12m×15m。

采用浇筑C25钢筋混凝土地垄墙支垫,地垄墙高300mm,宽250mm,地垄墙间距对于钢筋(线材)间距为2m,地垄墙每间隔3m预埋1.5m高竖向18#工字钢,对各种材料进行分区摆放。

地垄墙剖面示意图详见图5.5.1-2。

图5.5.1-2:

工钢、角钢、钢筋(线材)地垄墙剖面示意图

对于钢筋(圆盘)地垄墙间距为1m,地垄墙外侧预埋1.5m高竖向18#工字钢。

钢筋(圆盘)储存台剖面示意图详见图5.5.1-3。

地垄墙钢筋打样详见图5.5.1-4。

5.5.1-3:

钢筋(圆盘)储存台剖面示意图

(一)

图5.5.1-3:

钢筋(圆盘)储存台剖面示意图

(二)

3)加工区:

采取原土平整、碾压,浇筑100mm厚C20混凝土硬化,场地地面比现场自然地坪高不少于200mm。

钢筋加工场设置2个钢拱架加工棚(15m×15m)和1个铁艺围栏加工棚(22m×15m),加工棚最小净空高度为4.8m。

加工区内配置钢筋加工相关设备和操作牌。

钢筋加工棚详见附件。

4)半成品存放区:

采取原土平整、碾压,浇筑100mm厚C20混凝土硬化,场地地面比现场自然地坪高不少于200mm。

网片、钢筋骨架或型钢加工完成后,全部存放于半成品区内。

钢筋场内设置1个钢拱架半成品存放区(40m×12m),1个铁艺围栏半成品存放区(32m×12m),区域间用1.2m高护栏进行隔挡。

半成品储存台采用C25钢筋混凝土墙,间距为1m,剖面示意图详见图5.5.1-5。

图5.5.1-4:

储存台钢筋大样图

图5.5.1-5:

半成品储存台剖面示意图

5)废料区:

采取原土平整、碾压,铺筑120mm厚级配砂石,场地地面比现场自然地坪高不少于200mm。

在原材存放区的两侧各设置一个废料区,废料区用砖砌1.5m高370墙与原材存放区和围墙进行隔离。

6)场地硬化:

钢筋加工场地地面全部采取原土平整、碾压,浇筑100mm厚C20混凝土硬化,原材区因长期受重载,混凝土面层下铺设20cm级配砂石,场地按中间高东西侧低布置,向两侧排水,保持场内不积水。

7)钢筋加工场四周采用钢管搭设1500mm高防护栏封闭,围挡下30cm为24砖砌墙砂浆抹面。

8)场地排水:

场地设置按中间高四周低布置,向四周排水,保持场内不积水,沿封闭护栏外侧设置300×300mm排水沟一道,将水引出场内集中排除。

9)消防设施:

钢筋加工场内配6~8个干粉灭火器,同时配备相应的消防沙、消防桶、消防铲等器材。

10)其他辅助设施:

钢筋加工场按一般电器场所布置,从一级配电箱处埋设一根120#电缆线至加工区西侧设置1个二级配电(柜)箱,保证全天候用电要求。

在钢筋加工场四周围墙上每间隔50m设置1个探照灯,保证夜间加工照明要求

(3)堆放:

1)钢筋存放时,未加工的钢筋按照按牌号、规格、炉批号分别在原材料堆放区混凝土地垄墙上堆放整齐,不能及时使用或雨季施工期间采用防雨篷布覆盖避免锈蚀和油污。

并且不得随意拆卸厂家自带的标识标牌。

2)加工成型已设置使用部位标示标牌的钢筋,分别堆放在钢筋加工区半成品堆放区混凝土地垄墙上或下垫方木的混凝土地面上。

不能及时使用或雨季施工期间采用防雨篷布覆盖避免锈蚀和油污。

任何人不得随意拆卸使用部位的标识标牌。

3)钢筋轻微的浮锈可在除锈后使用。

若锈蚀严重的钢筋,应在除锈后,根据锈蚀情况,降低规格使用。

5.5.3.钢筋加工

1.钢筋除锈

(1)钢筋的表面应洁净。

油渍、漆污和用锤敲击时能剥落的浮皮、铁锈等应在使用前清除干净。

在焊接前,焊点处的水锈应清除干净。

钢筋除锈可采用机械除锈和手工除锈。

1)机械除锈可采用钢筋除锈机或钢筋冷拉、调直过程除锈;对直径较细的盘条钢筋,通过冷拉和调直过程自动去锈;粗钢筋采用园盘铁丝刷除锈机除锈。

除锈机如图5.4.3-1。

2)手工除锈可采用钢丝刷、砂盘、喷砂等除锈或酸洗除锈。

工作量不大或在工地设置的钢筋棚或工棚中操作时,可用麻袋布擦或用钢丝刷子刷;对于较粗钢筋,用砂盘除锈法,即制作钢槽或木槽,槽内放置干燥的粗砂和细石子,将有绣钢筋穿进砂盘中来回抽拉。

(2)对于有起层绣片的钢筋,应先用小锤敲击,使绣片剥落干净,再用砂盘或除锈机械除锈;对于因麻坑斑点图5.5.1-5:

钢筋除锈机

以及绣皮去层而使钢筋截面损伤的钢筋,使用前应鉴定1-支架;2-电动机;3-圆盘钢丝刷、

是否降级使用或做其他处置。

4-滚轴台;5-钢筋

2.钢筋调直

(1)钢筋调直可采用数控钢筋调直切断机进行调直或采用卷扬机冷拉方法调直。

当采用冷拉方法调直时,HPB300光圆钢筋的冷拉率不宜大于4%;HRB335、HRB400、HRB500、HRBF335、HRBF400、HRBF500及RRB400带肋钢筋的冷拉率不宜大于1%。

钢筋冷拉速度不宜过快,一般直径6~12mm盘圆钢筋控制在6~8m/min,待拉到规定的冷拉率后,须稍停2~3min;然后再放松,以免弹性回缩值过大。

钢筋调直过程中不应损伤带肋钢筋的横肋。

调直后的钢筋应平直,不应有局部弯折。

(2)在负温下冷拉调直时,环境温度不应低于-20℃。

(3)采用冷拉机械调直的钢筋,应严格按照GB50204-2015《混凝土结构工程施工质量验收规范》要求进行调直后的断后伸长率、重量负偏差检验。

其抽样频率为:

同一厂家、同一牌号、同一规格调直的钢筋,重量不大于30t为一批次,每批次见证取3个试件做断后伸长率、重量负偏差检验。

其断后伸长率、重量偏差要求详见表5.5.3-1。

盘卷钢筋调直后伸长率、重量偏差要求表5.5.3-1

钢筋牌号

断后伸长率A(%)

重量偏差(%)

直径6mm~12mm

直径14mm~16mm

HPB300

≥21

≥-10

/

HRB335/HRBF335

≥16

≥-8

≥-6

HRB400/HRBF400

≥15

RRB400

≥13

HRB500/HRBF500

≥14

注:

断后伸长率A的量测标距为5倍钢筋直径。

3.钢筋切断(下料)

(1)节点放样:

根据结构施工图、设计说明、设计明确标准图集,利用计算机辅助设计做好钢筋节点放样,主要包括梁、柱、墙、板钢筋的锚固构造;梁柱节点、梁梁节点、梁与板之间钢筋的穿插顺序;板柱节点部位配筋构造;墙体截面突变部位的钢筋布置;洞口加强筋的设置以及特殊构造部位节点。

节点放样时分部位对各节点进行编号,通过节点放样进一步熟悉图纸,使一些特殊构造部位变得清楚明了,重点突出,使钢筋配料时不至于盲目无章。

(2)填写配料单:

根据配筋图及节点大样图,先绘制各种形状的单根钢筋简图并编号,然后分别计算钢筋下料长度和根数,填写配料单。

配料单中必须注明钢筋使用部位。

列入加工计划的配料单,将每一编号的钢筋制作一块料牌,作为钢筋加工的依据与钢筋安装的标志。

钢筋配料单和料牌,应严格校核,必须准确无误,以免返工。

(3)下料长度计算:

钢筋因弯曲或弯钩会使长度变化,在配料中不能直接根据图纸中尺寸下料;必须了解混凝土保护层、钢筋弯曲、弯钩等规定,再根据施工图中尺寸计算其下料长度。

各种钢筋下料长度计算如下:

直钢筋下料长度=构件长度-保护层厚度+弯钩增加长度

弯起钢筋下料长度=直线长度+斜段长度-弯曲调整值+弯钩增加长度

箍筋下料长度=箍筋周长+箍筋调整值

上述钢筋如需搭接,应增加钢筋搭接长度。

光圆钢筋末端应作180°弯钩,其弯弧内直径不应小于钢筋直径的2.5倍;当设计要求钢筋末端做135°弯钩时,HRB335、HRB400、HRB500级钢筋的弯弧内直径不应小于钢筋直径5倍;钢筋做不大于90°弯折时,弯折处的弯弧内直径不应小于钢筋直径的5倍。

据理论推算并结合实践经验,钢筋弯曲调整值列于表5.5.3-2。

(4)切断

1)将同规格钢筋根据不同长度长短搭配,统筹安排;一般应先断长料,后断短料,以减少接头和损耗。

断料应避免用短尺量长料,以防止在量料中产生累计误差。

应在工作台上标尺尺寸刻度并设置控制断料尺寸用的挡板。

2)采取钢筋切断机切断钢筋的断口,不得有马蹄形或起弯等现象。

当钢筋连接采用直螺纹套筒连接时,钢筋切断必须采用砂轮切割机切断钢筋。

根据弯曲调整值表5.5.3-2

钢筋弯曲角度

30°