年产20万蒸压加气混凝土砌块生产线工艺设计说明.docx

《年产20万蒸压加气混凝土砌块生产线工艺设计说明.docx》由会员分享,可在线阅读,更多相关《年产20万蒸压加气混凝土砌块生产线工艺设计说明.docx(16页珍藏版)》请在冰豆网上搜索。

年产20万蒸压加气混凝土砌块生产线工艺设计说明

年产20万蒸压加气混凝土砌块生产线工艺设计说明

蒸压加气混凝土砌块生产线工艺设计说明

一、概况

1.设计依据

(1)20万立方米加气混凝土砌块生产线可行性研究报告;

(2)双方所签设计合同;

(3)双方商定的设计方案;

(4)委托方提供的基础数据;

(5)有关规范(委托方未提供时,设计方可按己有规范)。

2.设计范围及原则

(1)提供的厂区红线图内工艺、给排水、动力(蒸汽配气及压缩空气)、电气工艺图设计。

(2)采用仿伊通工艺,根据场地条件,选用坯体固定式机型。

(3)按双方商定的方案,直接开展工艺图设计;设计中主要专用设备采用委托方确定的供应商所提供的技术资料;为保证进度,其它通用设备(含球磨机、输送设备、环保设备等,)本着工艺合理,投资节约的原则由设计方协助确定。

二、工艺

(一)产品纲领

1.生产能力

产品为加气混凝土砌块,产量为年产10万立方米,并预留扩产的发展余地。

为考虑到用户需要,方案作其它产品预留。

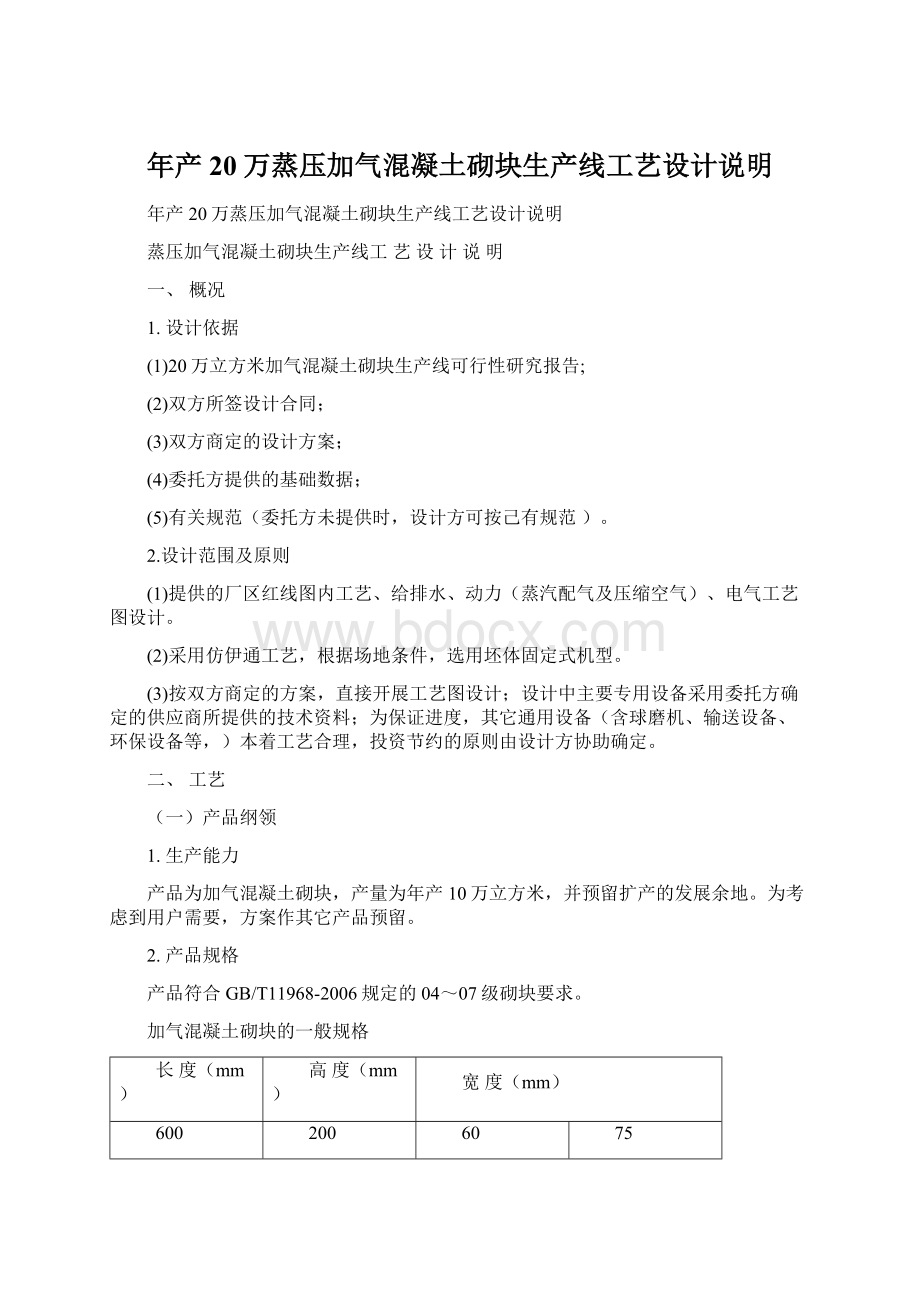

2.产品规格

产品符合GB/T11968-2006规定的04~07级砌块要求。

加气混凝土砌块的一般规格

长度(mm)

高度(mm)

宽度(mm)

600

200

250

300

60

120

180

240

(以60递增)

75

100

125

150

(以25递增)

(二)生产工艺流程简述

1.原材料储存及处理

(1).粉煤灰、石膏

利用粉煤灰、磷石膏及生产废浆(按一定比例)经球磨机制成要求浓度的料浆,由渣浆泵泵入配料楼料浆罐(125)内备用。

当采用天然生石膏时,则按比例与石灰一同进磨机磨细,并与石灰共存放和计量(见石灰加工部分)。

(2).生石灰

块状石灰用自卸卡车运入厂,卸入石灰原料堆棚内堆放。

然后经人工计量后送入复摆式颚式破碎机破碎,破碎后由斗式提升机送入石灰库中。

粉磨时,石灰由库底电振给料机给入磨机内进行粉磨。

磨细后的石灰由磨机出口螺旋输送机送至斗提机,由斗提机送至配料楼石灰粉料仓中备用。

石灰粉料仓现设二个。

(3).水泥

水泥由散装水泥车运入厂内,直接泵入配料楼水泥粉料仓内备用。

(4).铝粉膏

由外地购入桶装或袋装铝粉膏,存放于铝粉库内。

使用时由电动葫芦(210)吊至配料楼二楼,然后由计量后投入铝粉搅拌机内搅拌成悬浮液备用。

(5).外加剂

外加剂由专业厂家购入,按配料量分袋存放。

(6).边角料、废浆

切割线切割下来的边角料落入底部斜槽,经水冲至废浆池内,打浆并达到一定浓度后再由泥浆泵泵入废浆储罐(118)中与粉煤灰一同制浆并调好比重泵入料浆储罐(125)备用。

2.配料、搅拌、浇注

料浆由料浆储罐(125)下的阀门打开后直接放入配料楼料浆电子计量称(202)内进行计量,当料浆重量达到配料要求时,由自控系统关闭放料阀,停止放料。

计量好的料浆直接放入浇注搅拌机内。

水泥、石灰(和菱苦土)由仓底单螺管给料机送入电子粉料计量称(201)内,经累积计量后由螺旋输送机送到浇注搅拌机内。

铝粉膏经专用计量设备计量后,倒入铝粉搅拌机(203)内制成悬浮液,每模配制一次。

搅拌好的悬浮液直接放入浇注搅拌机内。

投料顺序为①粉煤灰和石膏料浆、②外加剂、③水泥、④石灰、⑤铝粉悬浮液。

料浆在浇注前温度应达到工艺要求。

浇注时,模具通过摆渡车运送就位至浇注搅拌机下,浇注搅拌机底部的下料臂放下浇注,下料臂通过气缸随料位上升而逐渐提升,浇注完毕,模具进入预养室静停初养。

3.切割、编组

静停初养达到切割强度后,由切割线桁车(10t)的翻转吊具(307)吊运翻转至切割机专用支座上并脱模使坯体侧立,坯体通过纵切机构和横切机构的运行完成切割(参阅切割机说明书)。

切割好的坯体连同侧板由釜前装载桁车(5t)半成品吊具(402)吊运至釜前蒸养小车上,每车堆放二模,堆放好的蒸养小车由慢动卷扬机牵引在釜前轨道上进行编组。

4.蒸压养护及成品

编组好的坯体由慢动卷扬机拉入釜内以饱和蒸汽进行蒸压养护,养护时间12h左右,压力1.2MPa。

制品经蒸压养护后由慢动式卷扬机拉出釜,再由出釜电动葫芦(5t)成品吊具或由叉车与专用夹具,以成品运输车或汽车运送至堆场存放。

5.侧板返回、组模涂油

成品吊运完后,蒸养小车上的侧板连同小车经由摆渡车至小车回车线上回车,小车由釜前装载桁车(5t)半成品吊具(402)吊运至釜前轨道上等待码架编组;侧板则吊至侧板支架(现场制作),由翻转桁车(10t)翻转吊具(307)完成与模框的组模,模具再由此桁车翻转吊运至模具回车线上,进行清理涂油,然后再进行循环浇注。

(三)工艺方案主要特点

3.块状石灰破碎采用颚破机一级破碎,粒状石灰采用开路系统单仓(根据需要可选分仓)磨混合粉磨。

4.粉煤灰与生产废浆经磨机混合制浆后使用,可有效提高料浆的稳定性。

5.料浆、粉料计量采用电子计量称,配料楼计量浇注由总控制室集中控制。

6.浇注方式采用定点浇注。

7.切割机采用国产YT4.2分步式加气混凝土切割机,最大切割尺寸4.2×1.2×0.6m,切割产量可达年产15万m3。

使用该切割机组所建成的生产线达到当前国内同等规模的先进水平,并充分预留了今后扩产的发展余地。

8.蒸压釜采用双端釜,以减少进出釜时间。

9.配料工艺采用错层技术(也可根据建设方意见采用多层专利技术),可以有效降低生产电耗,方便设备的安装与维修及降低建筑费用。

(四)生产工段及工作制度

类别

生产工段

周别

班别

备注

生产车间

原材料处理工段

不连续周

2

配料浇注工段

不连续周

2

静停初养工段

不连续周

2

切割编组工段

不连续周

2

蒸压养护工段

连续周

3

成品出釜工段

不连续周

2

辅助生产车间

配电

连续周

3

配汽

连续周

3

空压机房

不连续周

2

机修

不连续周

1

化验室

不连续周

1

全年生产天数:

300天,每班有效工作时间:

7.5h

(五)劳动定员(见下表)

序号

工段及岗位名称

班次

班次

轮休替补

合计

1

2

3

1

原材料加工处理工段

2

2

1

5

制浆

2

1

1

2

磨机

2

1

1

2

2

配料浇注工段

3

3

1

7

配料、空压机

2

1

1

4

浇注

2

1

1

2

涂油

2

1

1

2

3

静停初养工段

1

1

2

静停管理

2

1

1

2

4

切割编组工段

5

5

2

12

天车

2

2

2

4

切割

2

1

1

2

组模

2

1

1

2

编组

2

1

1

2

5

蒸压养护工段

2

2

2

1

7

配汽

3

1

1

1

3

锅炉

1

1

1

6

成品出釜工段

7

7

2

16

吊运

2

1

1

2

出釜

2

2

2

4

成品搬运

2

4

4

8

7

生产辅助工段

6

3

9

跟班机修

2

1

1

跟班电工

2

1

1

跟班化验员

2

1

1

2

机修

1

2

2

电工

1

2

2

化验员

1

1

1

8

辅助

1

3

3

9

销售人员

1

6

6

10

厂部管理人员

1

5

5

11

总计

40

23

2

7

72

注:

生产工人主要招收外来临时工(50人),生产关键工种及厂部管理后勤人员为正式工人(22人)。

(六)工艺参数

1原材料要求

(1)粉煤灰

粉煤灰应符合JC/T409-2001《硅酸盐建筑制品用粉煤灰》标准:

ⅠⅡ

细度(0.045mm方孔筛筛余量)≤30%45%

(0.080mm方孔筛筛余量)≤15%25%

烧失量≤5.0%10.0%

Sio2≥45%40%

So3≤1.0%2.0%

(2)石灰

石灰的技术要求(按标准JC/T621-1996):

优等品一等品合格品

A(CaO+MgO)%,≥907565

MgO,%≤258

SiO2,%≤258

CO2,%≤257

消化速度,min5~155~155~15

消化温度,℃60~9060~9060~90

未消化残渣,%≤51015

细度(0.080mm方孔筛筛余量),%≤101520

(3)铝粉膏

铝粉膏的质量指标(按标准JC/T407-2000):

品种

代号

固体分

%≥

固体分中

活性l铝%≥

细度:

0.075

mm筛筛余%

≤

发气率%

水分

散性

4min

16min

30min

油剂型

铝粉膏

GLY-75

75

90

3.0

50-80

≥90

≥99

无团粒

GLY-65

65

水剂型

铝粉膏

GLS-70

70

85

40-60

GLS-65

65

2工艺参数

(1).绝干容重600kg/m3的加气混凝土配方为:

粉煤灰∶生石灰∶水泥∶石膏=68∶17∶12∶3

铝粉占干物料总量的量的0.074%;

水料比:

0.6~0.65。

(2).料浆搅拌浇注周期

料浆投料(含外加剂):

1分钟;

水泥、石灰混合料:

1.5分钟;

铝粉悬浮液:

30~50秒;

搅拌至均匀:

5分钟(含铝粉投入时间);

浇注:

1分钟;

搅拌浇注工作周期:

7分钟;

浇注温度:

40±2℃。

(3).坯体静停

静停时间:

1.5~2.5h;

静停温度:

40℃左右;

坯体静停后强度:

0.2~0.3MPa。

(4).坯体切割周期~7分钟。

(5).蒸压制度

抽真空:

0~-0.06MPa0.5h

升压:

-0.06~1.2MPa1.5h

恒压:

1.2MPa(温度193℃±)7.5h

降压:

1.2MPa~0MPa2.0h

合计:

12h(含进出釜)

单位制品耗汽量:

220kg/m3。

(七)物料平衡计算

1.基本配合比

绝干容重600kg/m3的加气混凝土配方为:

粉煤灰∶生石灰∶水泥∶石膏=68∶17∶12∶3

2.生产配方

(1)每立方米制品需干物料:

568kg/m3;

(2)水料比:

0.6~0.65;

(3)单位制品原材料用量:

水泥:

45.4kg/m3;

生石灰:

107.9kg/m3;

石膏:

17.0kg/m3;

废浆:

28.4kg/m3(干物质);76.7kg/m3(料浆);

粉煤灰:

357.8kg/m3;

粉煤灰料浆:

644.0kg/m3;

铝粉膏:

450g/m3;

总用水:

340.8l/m3;

调节水:

5~101/m3.

3.年、月、日、班、小时物料用量

(1)年制成品产量按设计规模(100/95)倍考虑:

108864立方米/年。

(2)合格品产量是实际年产量(1-5%)倍。

(3)在每立方米及每模物料用量中不考虑生产过程中物料损失,而在小时、班、日、年用量计算中考虑生产过程中物料损失。

(4)全年生产日为300天,蒸压养护工段为三班制连续周,其余工段均为二班制不连续周工作。

3.平衡表

年产10万m3加气混凝土制品厂物料平衡表

序

号

物料名称

单位

每立方

米用量

每模

用量

小时用量

班用量

(7h)

日用量

年用量

(300天)

1

制成品

m3

3.024

24.19

181

362.88

108864

2

合格品

m3

172

344.74

103420

3

粉煤灰

t

0.369

1.116

9.62

72.14

144.28

43285

4

生石灰

t

0.097

0.293

2.45

18.40

36.80

11037

5

水泥

t

0.057

0.172

1.44

10.82

21.64

7056

6

石膏

t

0.017

0.051

0.433

3.25

6.49

1948

7

废料浆

t

0.077

0.196

1.568

11.76

23.52

7560

8

铝粉膏

kg

0.450

1.36

9.69

72.67

145.34

43600

9

配料用水

t

0.341

1.031

8.25

61.88

123.75

37125

10

其他用水

t

14

3930

11

废机油等

kg

0.400

1.200

10.34

77.57

155.14

46540

12

电

kwh

14

242.06

1694

5080.32

1524096

13

煤

t

0.037

0.532

4.26

12.77

3830

说明:

本表按每天120模,年工作天数300天,每天二班制生产,每班有效工作时间7.5h计算。

(六)原料及成品的贮存

序号

物料名称

储仓容积

(m3)

堆场堆棚面积(m2)

贮存量

(t)

贮存期

(天)

备注

1

粉煤灰

300

堆场

2

块状石灰

100

70

100

3

料库

3

石灰粉料

70

70

2

料仓

4

水泥粉料

35

45

3

料仓

5

石膏

30

35

30

堆棚

6

成品

10000

4600m3

20

堆场

(七)主要设备选型

1.磨机

生石灰粉料日消耗量为36t,选用Φ1.5×5.7m球磨机(干),产量为7t/h,已能满足生产要求。

粉煤灰视细度而定,拟选用Φ1.83×6.4m磨机。

2.浇注搅拌机

每模产品体积为3.024m3,每模浇注料浆体积约2.00m3,选用有效容积3.4m3的浇注搅拌机(导流筒型),其料浆容量已足够满足生产要求。

年产20万立方米加气混凝土制品二班制生产每小时产量必须达到14模,选用该类型浇注搅拌机,浇注产量约在14模/h,满足生产要求。

3.切割机组

年产20万立方米加气混凝土制品二班制生产要求每小时切割产量8模,选用国产YT-4.2加气混凝土切割机,生产能力约15模/h,满足生产要求。

4.蒸压釜

规格(m)

有效容积

(m3)

模具规格

(m)

每模制品

体积(m3)

每釜容纳

模数(个)

每釜容纳制品

体积(m3)

Φ2.0×31

97.34

4.2×1.2×0.6

3.024

14

42.336

年产20万m3加气混凝土选7台Φ2.0×31m蒸压釜,每台釜10h周转一次,每天出釜240模,满足生产要求;当扩产25万m3/年时,可再增加2台蒸压釜。

详见工艺设备表。

三、总图运输

(一).厂区概况

生产线的平面布置是按工艺要求及总平面布置的一般原则,结合地形等特点,在满足生产及运输的条件下,尽量节约土地,力求布置紧凑,以便扩大堆场面积,提高场地利用系数,并为今后开发其它产品留有余地。

生产厂区内设有环形车道,可作消防防火通道,厂区主要道路宽6-9m。

厂区给排水及供电、汽等纳入总公司计划。

(二).厂区建筑物面积(详见建筑图)

(三).厂区给水排水

1.给水

本项目采用生活—生产—消防给水系统,用水均从城市给水管网接建管路引入厂内。

2.排水

生活、生产污水排入厂区污水管道。

生产冷却水及厂区雨水排入厂区雨水管道。

总体排水采用明沟与暗沟相结合的有组织的排水方式。

(四).厂区供电、供热

1.供电

由变电室引线至配电间。

2.供热

生产用汽和生活用汽自建锅炉供应。

(五).交通运输(年产10万m3加气混凝土砌块)

名称

单位

年运量

运输工具

备注

成品

吨

87910

汽车

运出

粉煤灰

吨

43285

汽车

运入

石灰

吨

11037

汽车

运入

水泥

吨

7056

汽车

运入

石膏

吨

1948

汽车

运入

铝粉膏及废机油等

吨

90

汽车

运入

煤

吨

3830

汽车

运入

注;

(1)成品按600kg/m3,40%含水率计算。

(2)年货物运输量为15.5万吨,其中运入为6.7万吨,运出为8.8万吨。

(六).厂内道路及成品堆场面层结构

(详见建筑图)

四、建筑结构

1.建筑工程方案是根据加气混凝土生产工艺及工厂实施对建筑物的要求而定的。

工厂建筑在本着适用、经济的前提下,力求明快新颖,风格统一。

结构选型和建筑构造上尽量做到因地制宜,技术先进。

建筑材料选用上结合实际情况,

应用新型建筑材料。

2.在结构选型上,采用标准化构件,减少结构类型,增加构件的通用性,在构件制作上工厂化生产与现场制作相结合,在建筑构造上简单、合理、技术可靠,以提高装配化程度,加快施工进度。

3.根据工艺专业和环境保护要求,本方案所有建筑对采光、通风、日照无特殊要求,只要能够满足规范规定则可。

4.本建筑设计合理使用年限为50年,耐火等级混凝土框架为二级,钢结构为三级,生产的火灾危险性为戊类,抗震设防烈度为7度。

5.配料楼部分采用钢筋混凝土框架结构,主车间单层厂房采用钢构,其他辅房及单项建筑采用砖混结构,受料地坑采用钢筋砼结构,原材料工段采用钢筋砼独立基础,单层厂房采用钢筋砼杯形基础。

6.车间门采用卷帘门,人行门为木门,窗为90系列塑钢窗。

7.建筑采用有组织排水。

(详见建筑图)

主要建筑物一览表

序号

项目

面积(㎡)

层数

高度(m)

结构形式

估价(万元)

1

石灰破碎间

56

1

5.70

框架

2

石灰粉磨间

110

1

5.70

框架

3

配料楼

295

2~3

13.50

框架

4

预养静停室

305

1

3.00

砖混

5

切割间

843

1

8.90

轻钢排架

6

编组间

732

1

4.80

7

粉煤灰制浆间

214

1

7.20

框架

8

石灰库

150m3

9

釜坑

653

10

锅炉房

1

轻钢

11

设备基础

12

堆场及其它

合计

2946

四、给排水

(由建设方根据地形和需要自定给排水图)

五、动力(不含锅炉)

1.蒸汽采用饱和蒸汽(1.2MPa)。

2.蒸压养护制度采用抽真空,升温,恒温,排汽四个过程,故于配汽间设置真空泵。

供、排汽采用集中控制,倒汽采用现场操作。

3.蒸汽动力系统均采用手动控制。

4.压缩空气用于气动阀动力,由电气控制。

(详见动力图)

六、电气与控制

1.主车间整个生产线采用分工段集中控制为主并辅以机旁操作。

对相关设备采用联锁控制,满载停机(粉料仓除外)。

2.配料系统粉煤灰浆、粉状石灰、水泥由电子称分别实现三种物料的自动给料和下料。

每种物料均为间歇计量,可在电子称上设定每种物料的重量,三种物料的顺序转换可自动或半自动操作。

(详见电气图)

————————————

设计单位:

郑州德亿重工机器制造有限公司

地址:

郑州市东经济技术开发区107辅道与经南三路交叉口东200米;

网址:

;