光伏产业链流程及工艺设备.docx

《光伏产业链流程及工艺设备.docx》由会员分享,可在线阅读,更多相关《光伏产业链流程及工艺设备.docx(6页珍藏版)》请在冰豆网上搜索。

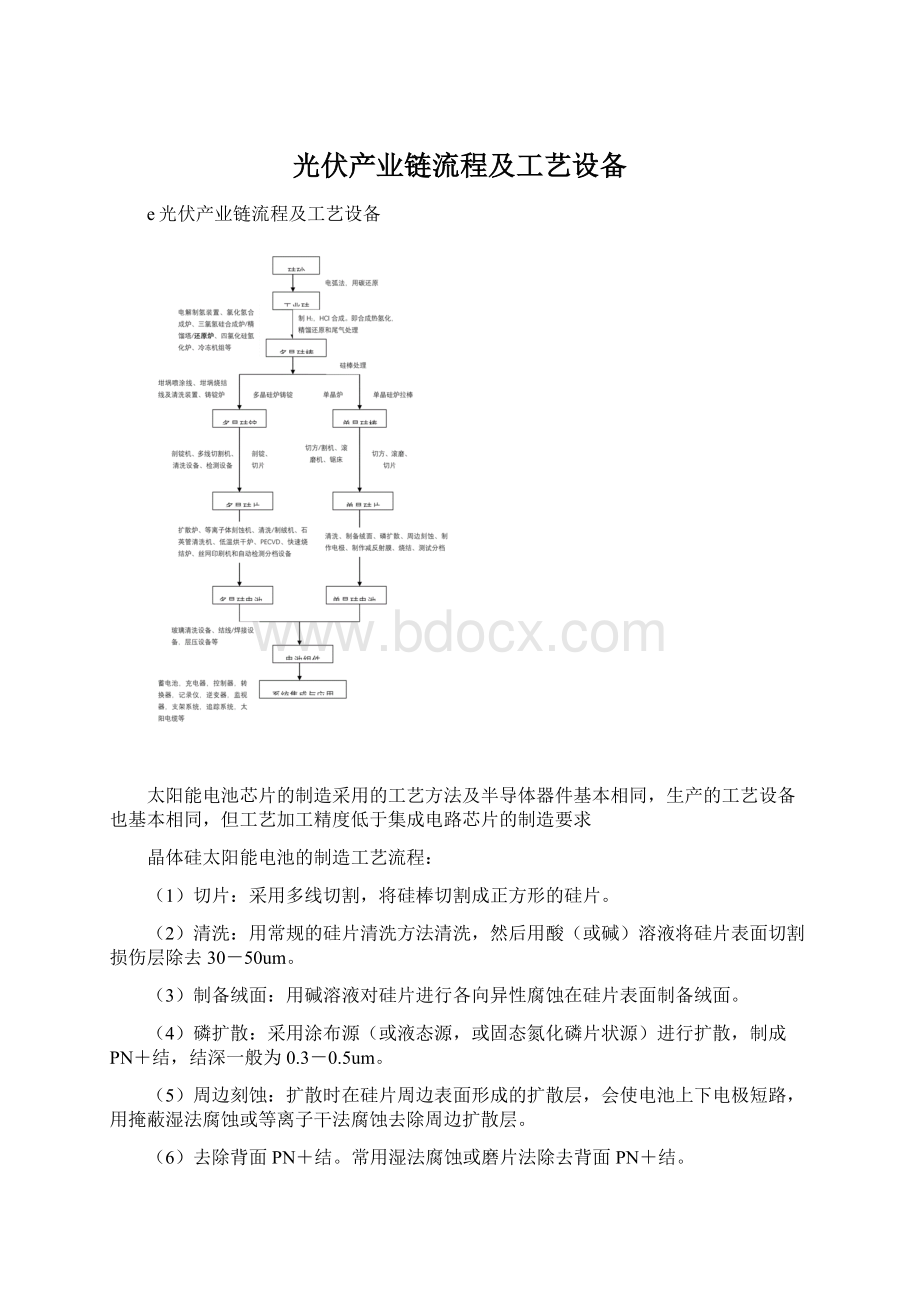

光伏产业链流程及工艺设备

e光伏产业链流程及工艺设备

太阳能电池芯片的制造采用的工艺方法及半导体器件基本相同,生产的工艺设备也基本相同,但工艺加工精度低于集成电路芯片的制造要求

晶体硅太阳能电池的制造工艺流程:

(1)切片:

采用多线切割,将硅棒切割成正方形的硅片。

(2)清洗:

用常规的硅片清洗方法清洗,然后用酸(或碱)溶液将硅片表面切割损伤层除去30-50um。

(3)制备绒面:

用碱溶液对硅片进行各向异性腐蚀在硅片表面制备绒面。

(4)磷扩散:

采用涂布源(或液态源,或固态氮化磷片状源)进行扩散,制成PN+结,结深一般为0.3-0.5um。

(5)周边刻蚀:

扩散时在硅片周边表面形成的扩散层,会使电池上下电极短路,用掩蔽湿法腐蚀或等离子干法腐蚀去除周边扩散层。

(6)去除背面PN+结。

常用湿法腐蚀或磨片法除去背面PN+结。

(7)制作上下电极:

用真空蒸镀、化学镀镍或铝浆印刷烧结等工艺。

先制作下电极,然后制作上电极。

铝浆印刷是大量采用的工艺方法。

(8)制作减反射膜:

为了减少入反射损失,要在硅片表面上覆盖一层减反射膜。

制作减反射膜的材料有MgF2,SiO2,Al2O3,SiO,Si3N4,TiO2,Ta2O5等。

工艺方法可用真空镀膜法、离子镀膜法,溅射法、印刷法、PECVD法或喷涂法等。

(9)烧结:

将电池芯片烧结于镍或铜的底板上。

(10)测试分档:

按规定参数规范,测试分类。

太阳能电池组件生产工艺

1、电池检测——2、正面焊接—检验—3、背面串接—检验—4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)——5、层压——6、去毛边(去边、清洗)——7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)——8、焊接接线盒——9、高压测试——10、组件测试—外观检验—11、包装入库

太阳能光伏生产设备:

(1)硅棒硅块硅锭生产设备:

全套生产线,铸锭炉,坩埚,生长炉,其他相关设备;

(2)硅片晶圆生产设备:

全套生产线,切割设备,清洗设备,检测设备,其他相关设备;

(3)电池生产设备:

全套生产线,蚀刻设备,清洗设备,扩散炉,覆膜设备/沉积炉,丝网印刷机,

其他炉设备,测试仪和分选机,其他相关设备;

(4)电池板、组件生产设备:

全套生产线,测试设备,玻璃清洗设备,结线/焊接设备,层压设备等;

(5)薄膜电池版生产设备:

非晶硅电池,铜铟镓二硒电池CIS/CIGS,镉碲薄膜电池CdTe,染料敏化

电池DSSC生产技术及研究设备;

☆光伏电池:

光伏电池生产商,电池组件生产商,电池组件安装商;

☆光伏相关零部件:

蓄电池,充电器,控制器,转换器,记录仪,逆变器,监视器,支架系统,

追踪系统,太阳电缆等;

☆光伏原材料:

硅料,硅锭/硅块,硅片,封装玻璃,封装薄膜,其他原料;

☆太阳能光电应用产品:

太阳能路灯、草坪灯、庭院灯、航标灯、信号灯、交通警示灯等各类太

阳能灯具、太阳能电子产品;

☆光伏工程及系统:

光伏系统集成,太阳能空气调节系统,农村光伏发电系统、太阳能检测及

控制系统、太阳能取暖系统工程、太阳能光伏工程程序控制和工程管理及软件编制系统;

☆太阳能热利用产品:

太阳能外墙、太阳能集热器技术和系统及其它太阳能热利用产品。

1、硅片切割,材料准备:

工业制作硅电池所用的单晶硅材料,一般采用坩锅直拉法制的太阳级单晶硅棒,原始的形状为圆柱形,然后切割成方形硅片(或多晶方形硅片),硅片的边长一般为10~15cm,厚度约200~350um,电阻率约1Ω.cm的p型(掺硼)。

2、去除损伤层:

硅片在切割过程会产生大量的表面缺陷,这就会产生两个问题,首先表面的质量较差,另外这些表面缺陷会在电池制造过程中导致碎片增多。

因此要将切割损伤层去除,一般采用碱或酸腐蚀,腐蚀的厚度约10um。

3、制绒:

制绒,就是把相对光滑的原材料硅片的表面通过酸或碱腐蚀,使其凸凹不平,变得粗糙,形成漫反射,减少直射到硅片表面的太阳能的损失。

对于单晶硅来说一般采用NaOH加醇的方法腐蚀,利用单晶硅的各向异性腐蚀,在表面形成无数的金字塔结构,碱液的温度约80度,浓度约1~2%,腐蚀时间约15分钟。

对于多晶来说,一般采用酸法腐蚀。

4、扩散制结:

扩散的目的在于形成PN结。

普遍采用磷做n型掺杂。

由于固态扩散需要很高的温度,因此在扩散前硅片表面的洁净非常重要,要求硅片在制绒后要进行清洗,即用酸来中和硅片表面的碱残留和金属杂质。

5、边缘刻蚀、清洗:

扩散过程中,在硅片的周边表面也形成了扩散层。

周边扩散层使电池的上下电极形成短路环,必须将它除去。

周边上存在任何微小的局部短路都会使电池并联电阻下降,以至成为废品。

目前,工业化生产用等离子干法腐蚀,在辉光放电条件下通过氟和氧交替对硅作用,去除含有扩散层的周边。

扩散后清洗的目的是去除扩散过程中形成的磷硅玻璃。

6、沉积减反射层:

沉积减反射层的目的在于减少表面反射,增加折射率。

广泛使用PECVD淀积SiN,由于PECVD淀积SiN时,不光是生长SiN作为减反射膜,同时生成了大量的原子氢,这些氢原子能对多晶硅片具有表面钝化和体钝化的双重作用,可用于大批量生产。

7、丝网印刷上下电极:

电极的制备是太阳电池制备过程中一个至关重要的步骤,它不仅决定了发射区的结构,而且也决定了电池的串联电阻和电池表面被金属覆盖的面积。

,最早采用真空蒸镀或化学电镀技术,而现在普遍采用丝网印刷法,即通过特殊的印刷机和模版将银浆铝浆(银铝浆)印刷在太阳电池的正背面,以形成正负电极引线。

8、共烧形成金属接触:

晶体硅太阳电池要通过三次印刷金属浆料,传统工艺要用二次烧结才能形成良好的带有金属电极欧姆接触,共烧工艺只需一次烧结,同时形成上下电极的欧姆接触。

在太阳电池丝网印刷电极制作中,通常采用链式烧结炉进行快速烧结。

9、电池片测试:

完成的电池片经过测试分档进行归类。

太阳能电池组件生产工艺

1、电池检测——2、正面焊接—检验—3、背面串接—检验—4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)——5、层压——6、去毛边(去边、清洗)——7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)——8、焊接接线盒——9、高压测试——10、组件测试—外观检验—11、包装入库;

1、电池测试:

由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。

以提高电池的利用率,做出质量合格的电池组件。

2、正面焊接:

是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。

焊接用的热源为一个红外灯(利用红外线的热效应)。

焊带的长度约为电池边长的2倍。

多出的焊带在背面焊接时及后面的电池片的背面电极相连。

(我们公司采用的是手工焊接)

3、背面串接:

背面焊接是将36片电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。

4、层压敷设:

背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA、玻璃纤维、背板按照一定的层次敷设好,准备层压。

玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。

敷设时保证电池串及玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。

(敷设层次:

由下向上:

玻璃、EVA、电池、EVA、玻璃纤维、背板)。

5、组件层压:

将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。

层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。

我们使用快速固化EVA时,层压循环时间约为25分钟。

固化温度为150℃。

6、修边:

层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

7、装框:

类似及给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。

边框和玻璃组件的缝隙用硅酮树脂填充。

各边框间用角键连接。

8、焊接接线盒:

在组件背面引线处焊接一个盒子,以利于电池及其他设备或电池间的连接。

9、高压测试:

高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

10、组件测试:

测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。

通常的晶体硅太阳能电池是在厚度350~450μm的高质量硅片上制成的,这种硅片从提拉或浇铸的硅锭上锯割而成。

上述方法实际消耗的硅材料更多。

为了节省材料,目前制备多晶硅薄膜电池多采用化学气相沉积法,包括低压化学气相沉积(LPCVD)和等离子增强化学气相沉积(PECVD)工艺。

此外,液相外延法(LPPE)和溅射沉积法也可用来制备多晶硅薄膜电池。

化学气相沉积主要是以SiH2Cl2、SiHCl3、SiCl4或SiH4,为反应气体,在一定的保护气氛下反应生成硅原子并沉积在加热的衬底上,衬底材料一般选用Si、SiO2、Si3N4等。

但研究发现,在非硅衬底上很难形成较大的晶粒,并且容易在晶粒间形成空隙。

解决这一问题办法是先用LPCVD在衬底上沉积一层较薄的非晶硅层,再将这层非晶硅层退火,得到较大的晶粒,然后再在这层籽晶上沉积厚的多晶硅薄膜,因此,再结晶技术无疑是很重要的一个环节,目前采用的技术主要有固相结晶法和中区熔再结晶法。

多晶硅薄膜电池除采用了再结晶工艺外,另外采用了几乎所有制备单晶硅太阳能电池的技术,这样制得的太阳能电池转换效率明显提高。

25MW太阳能电池工艺流程清单

北京七星华创电子股份有限公司供稿

国产设备已具备整线装备能力

目前我国已基本具备太阳能电池设备整线供给能力。

经多次技术换代及升级,国产的太阳能电池及组件生产线关键生产设备如硅片清洗机、8英寸扩散炉、等离子刻蚀机、PSG祛除机、低温烘干炉、高温烧结炉等相继在国内大生产线上替代了进口设备,并取得了广泛的应用。

随着技术的革新及实际应用后的改进,目前国产太阳能电池设备总体的技术状况是:

虽然已基本具备整线装备能力,但自动化水平较低;部分设备尚需实现突破。

在湿法腐蚀和清洗设备方面,全自动制绒清洗设备、全自动PSG祛除设备,国内已经能够制造,并接近国际水平,初步具备参及国际竞争的条件;8英寸扩散炉的制造已和国际中等水平相当,性价比优势十分明显,并在实际中大量应用到国内的太阳能电池片生产线上,属于比较成熟的设备;国产刻蚀设备距国际先进水平差距较大,产量较低,但性价比优势明显;管式PECVD工艺结果接近国际先进水平,正逐步进入大生产线,但相对于进口平板连续式PECVD设备,自动化程度(自动装卸片)和产量都相对较低;高温烧结炉及国际先进水平有一定差距,但差距不大,开始在大生产线逐步使用;全自动丝网印刷机尚在开发中,半自动丝网印刷机(人工上下料)已进入大生产线。

自动检测分档设备目前国内还在开发研制中。