大型钢结构组焊工艺.docx

《大型钢结构组焊工艺.docx》由会员分享,可在线阅读,更多相关《大型钢结构组焊工艺.docx(156页珍藏版)》请在冰豆网上搜索。

大型钢结构组焊工艺

组装顺序

组装部件

组装工艺过程

磨锈

组装

焊接

焊缝修磨

修整

除锈

涂装

划线

操作要点

质量要求

第四部分主梁

主梁=1图号:

QY548A3重量:

466t

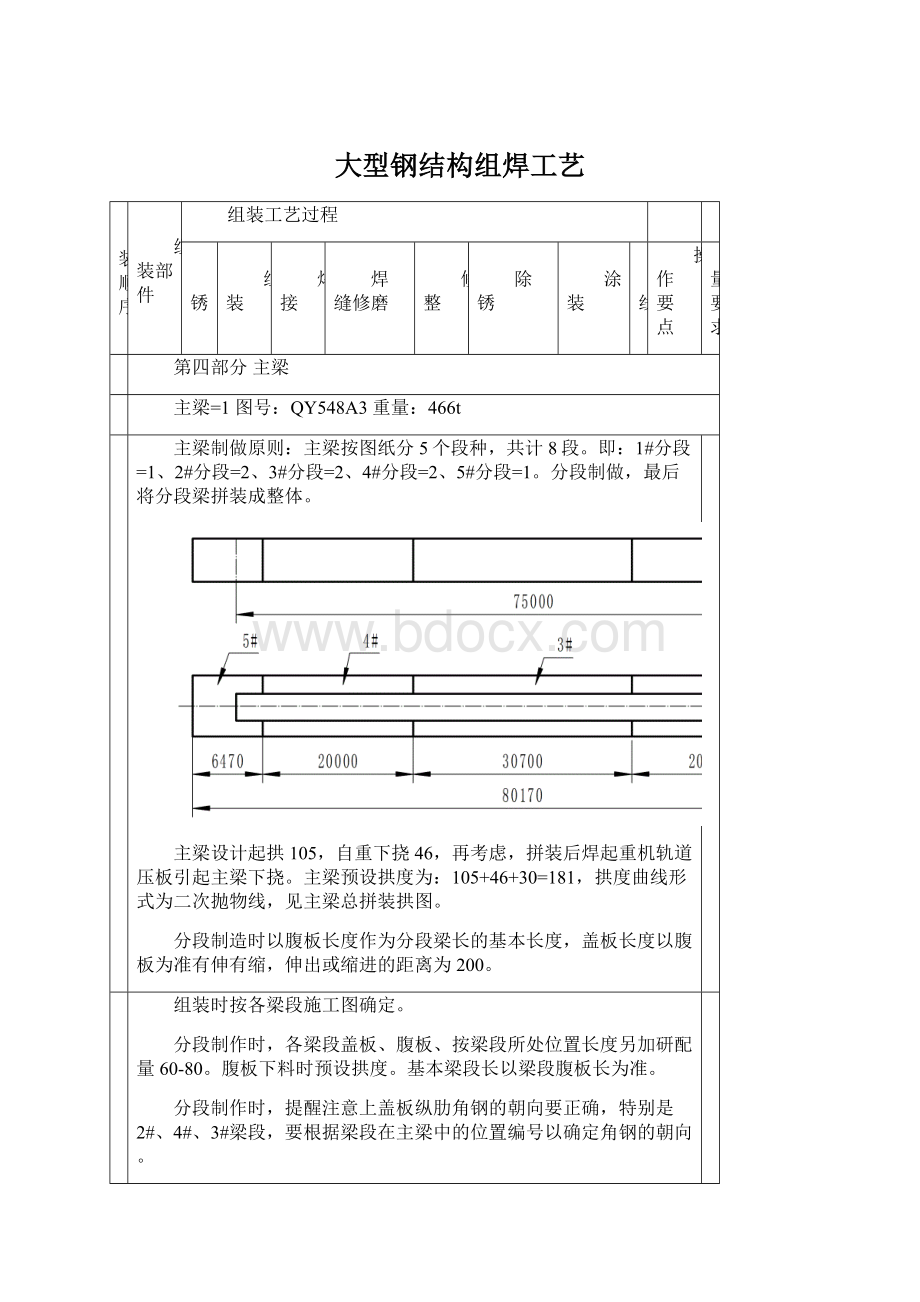

主梁制做原则:

主梁按图纸分5个段种,共计8段。

即:

1#分段=1、2#分段=2、3#分段=2、4#分段=2、5#分段=1。

分段制做,最后将分段梁拼装成整体。

主梁设计起拱105,自重下挠46,再考虑,拼装后焊起重机轨道压板引起主梁下挠。

主梁预设拱度为:

105+46+30=181,拱度曲线形式为二次抛物线,见主梁总拼装拱图。

分段制造时以腹板长度作为分段梁长的基本长度,盖板长度以腹板为准有伸有缩,伸出或缩进的距离为200。

组装时按各梁段施工图确定。

分段制作时,各梁段盖板、腹板、按梁段所处位置长度另加研配量60-80。

腹板下料时预设拱度。

基本梁段长以梁段腹板长为准。

分段制作时,提醒注意上盖板纵肋角钢的朝向要正确,特别是2#、4#、3#梁段,要根据梁段在主梁中的位置编号以确定角钢的朝向。

考虑焊接因素的影响,各分段梁,腹板下料时,按主梁总拼装预拱图再另加一定的起拱量,保证梁段焊后达到总拼装予设拱度值。

详见各梁段组装预拱图。

为保证纵向加劲肋及盖腹板的匀顺拼接,拼接口处均留200长不焊;各分段纵肋角钢及T形肋均以各分段拼接口腹板、盖板长度为准左右各500预留1000镶补段。

分段主梁制作时,1#、5#分段正位组装,2#、4#、3#梁段反位组装,分段主梁制作后,分别把每段梁摆放到主梁整体拼装台架上,使分段主梁的纵向中心线与主梁整体中心线相吻合,用水准仪测量,使分段主梁两端的高低差符合整体主梁予设拱度值后,用经纬仪划出切头线,切掉多余部分后,再进行主梁的梁段间研配及主梁整体拼装。

主梁1#分段=1图号:

QY548A3a重量:

35.8t

1

备料

N1

-14×3000×5770=1见图QY548A3a-1,先拼接,修平后用数控下料,拼接口预留60切头量

N2

∠160×100×10×1468=4。

不下料组装配切。

下料尺寸758(预留嵌补段后的尺寸)

N3

-20×430×3200=4下料时下成-20×430

×(3200+60)=4

N4

-14×2200×3200=2下料时下成-14×2200

×(3200+60)=2

N5

-14×2000×(2240)=1下成-14×2000

×2270加量部分组装配切,配切后再切缺口

N6

-14×3586×5748=4拼接修平后用数控下料见图QY548A3a-6

N7

∠180×110×10×2790=2不下料组装配切

N8

∠180×110×10×2966=2不下料组装配切

N9

-14×2950×5770=2数控下料切孔(2950+60切头量)见图QY548A3a-9

N10

-8×760×1983数控下料见图QY548A3a-10

N11

-10×150×694

N12

-10×150×1850=2

N13

-8×340×795=4数控下料,见图QY548A3a-13

N14

-10×200×350=2见图QY548A3a-14

N15

ø85×6×2286=4不下料组装配切

N16

-8×340×2316=4数控下料参照刚腿下分段N23段做,以垂直端为准。

见图QY548A3a-16

N17

-10×150×2245=4长度留30切头量

N18

-10×138×254=4见图QY548A3a-18

N19

-14×2147×2650=4数控下料见图QY548A3a-19

N20

-20×200×14420=4长度留切头量50,煨弯

N21

-32×2800×7060=1数控下料(2800+60)见图QY548A3a-21

N22

-14×5784×7986=1先拼接荒料,(见拼料图)。

焊接修平后再下料。

见图QY548A3a-22

N23

∠180×110×10×1078=4不下料组装配切

N24

∠180×110×10×2498=2不下料组装配切

N25

∠180×110×10×990=8不下料组装配切

N26

∠180×10×10×2342=2不下料组装配切

N27

-8×115×140=26见图QY548A3a-27

N28

∠160×100×10×2950=6不下料组装配切。

下料尺寸2450(预留嵌补段后的尺寸)

N29

-8×220×350=20数切,见图QY548A3a-29

N30

∠160×100×10×3150=20不下料组装配切。

下料尺寸2450(预留嵌补段后的尺寸)

N31

-8×340×2450=4(预留嵌补段后的尺寸)

N32

-10×150×2450=4(预留嵌补段后的尺寸)

N33

-20×1682×2147=2数控下料

N34

-20×1600×3121=1数控下料

N35

-14×654×2650=4数控下料,见图QY548A3a-35

N36

-14×1323×2650=2数控下料,见图QY548A3a-36

N37

-20×150×400=12数控下料,见图QY548A3a-37

N38

-20×350×700=2

N39

∠180×110×10×1187=2不下料组装配切

N40

∠180×110×10×1274=2不下料组装配切

N41

∠180×110×2617=1不下料组装配切

N42

-14×1600×3078=1数控下料见图QY548A3a-42

N43

-10×200×6244=1下料长度切头量50煨弯

N44

-14×330×2650=2数控下料,两块下到一起,先切口再分开。

见图QY548A3a-44

N45

∠180×110×10×2650=2不下料组装配切

N47

∠180×110×10×3488=2不下料组装配切

N46

-20×2650×2890=1下料赶圆

N48

-14×210×800=8数控下料

N49

-20×600×1445=1下料赶圆

N50

-20×200×1948下料赶圆

N51

-6×55×85=8数切,见图QY548A3a-51

N52

-10×110×5534=2下料长度切头量50煨弯

N53

-10×110×3963=2下料长度切头量50煨弯

N54

-20×1000×1900=2数控下料见图QY548A3a-54

2

部件组焊

2.1

(N10+N12)=2

1

2

3

4

5

2.2

(N11+N13)=4

1

2

3

4

5

2.3

(N16+N17)=4

1

2

3

4

5

长组装配切

2.4

(N19+N20)=4

1

2

3

4

5

翘曲≤3

2.5

(N52+N53+N54)=4

1

2

3

4

5

2.6

N46圆筒组焊

1

2

3

4

5

1.组焊前切坡口

2.找圆修错口后定位焊。

3.焊后修圆

2.7

N49

圆筒组焊

1

2

3

4

5

1.组焊前切坡口

2.找圆修错口后定位焊

3.焊后修圆

2.8

(N42+N43)=1

1

2

3

4

5

翘曲≤3

2.9

上盖板拼接=2

N4=2

N3=4

N5=1

1

2

3

4

5

1.先拼焊(N4+N3),再与N5拼焊,N5配切,保中心距5300

2.焊后修平

3.修平后以一边为准在梁端头划线找方,齐头,切掉10

4.按本梁段组装第5项,将上盖板煨弯预拱。

2.10

上盖板组焊纵向加强角钢

上盖板=1

N28=3

精确划线组装,以中心线为向面边分

注意角钢端头距离50

,并装齐,拼接口注意镶补段的距离.

2.11

N22拼接

1

2

3

4

5

接料修平后按图QY548A3a-22重新划线下料。

2.12

端板N22组焊

1.N22二次下料后,以下底边为基准边分中划出垂直平分线,以此两互相垂直线为基准,划线。

1)划出门口线,并切割。

2)划出与端板有连接关系的各零件的组装定位线。

2.按以划好的组装定位线,依次组装相关零件,并施焊。

注意:

1)凡与内侧腹板有关系的零件,可先不组。

2)焊接时视变形情况可打段焊接一部分焊缝,另一部分焊缝留待箱段组成后再焊。

3.焊后修平,仍以下底边为基准。

根据组装成型的梁端腹板尺寸再重新划线配齐,保证组装要求。

2.13

外侧腹板(N1)单元组焊=2成对

N1=1

(N31+N32)=1

N30=5

(N1+N13)=1

(N16+N17)=1

1

2

3

4

5

1.划各零件组装定位线时注意

1)纵向零部件的间隔尺寸以腹板上端为基准,向下返尺寸,间隔尺寸a+2

2)横向零部件尺寸以跨度中心线为基准。

2.按划好的组装定位线组装各零部件。

组装时(N16+N17)下端长度划线配切。

划线时做一角度样板,角度按N11与N33所成夹角制作。

角钢制弯。

3.组装(N11+N13)时,端部用外卡样板检查,此样板角度根据腹板与上盖板角度制做,检查时,一边以腹板为准。

2.14

内侧腹板单元N9组焊=2(成对)

组装参照外侧腹板单元进行。

3

梁段组装

1.要求本分段按主梁1#分段预拱组装图采用正位置组装,组装必须在已测平的平台上进行,最大偏差≤2。

1.箱梁拼接口尺寸

上宽:

腹板中心距

2700±2(δ=14)

下宽:

腹板中心距1700±2(δ=14)

内口高5748

对角线差≤4

2.盖板倾斜度偏差≤3

3.上小车轨道中心距8000±5

4.下小车轨道中心距2600±3

5.梁段扭曲≤6

6.柔性铰安装范围内扭曲≤2

不平度最大偏差≤2

7.上盖板承轨板外伸部分平或向翘≤1

8.轨道中心与腹板中心偏差≤7

9.起拱值符合主梁起拱度1#分段部分数值,偏差±3

10.腹板及端板不平度1m板尺测量≤8

盖板不平度≤3

11.凡图纸要求熔透部位焊缝UT100%检查合格。

2.凡图纸及焊接工艺要求开坡口的零件必须在组装前切好坡口。

凡要求熔透焊缝并要求100%UT检查的焊缝,焊接规程严格按焊接工艺执行。

3.先在平台上划线。

划出两侧箱梁中心线及跨度中心,长度都要超过梁段的外轮廓尺寸。

在梁端头划出检查辅助线,划线时严格找方,用样冲在平台上打上标记。

4.将底板N21吊放在平台上,在底板上划出主梁中心线,箱梁中心线和跨度中心线。

划线后,将N21按线对准平台上已划好的各中心线,使各线相吻合,最大偏差≤1,如若超差,应重新检查所划线的精度,符合要求后将底板点焊在平台上,然后依次划出下列各零件组装定位线:

N49、N48、N22、N35、N36、N37、N44、N6、N19的组装定位线。

5.在底板上从跨度中心向跨中返850划线做为底板折弯线。

划线后用火焰沿线加热煨弯,使拼口头上翘离平台12,达到要求后端部垫实。

6.按已划好的两侧箱梁的中心线,再分别在箱体拼接口及端头部位,划出模拟隔板的定位线,按线组装模拟横板,调整到位后,将模拟隔板固定。

7.组装N19、N18

8.分别组装两侧内腹板单元N9及外侧腹板单元N1,腹板内侧应与隔板贴紧。

9.组装N29

10.组装上盖板单元。

组装前划出纵向中心线及轨道中心线。

注意纵向中心线对正,并以端头齐,分别检查两侧箱体截面尺寸,上部腹板中心距2700,下部腹板中心距1700,高5748

,对角线≤4。

检查上小车轨道中心距8000

,下小车车轨道中心距2600

。

11.组装(N10+N12)

12.组装N14、N18、N15

组装内部零件时,要在箱体内外以两端模拟隔板处为准检查腹板的平整度,超差部位在箱体内采取拉顶措施进行调整。

上下也应进行检查调整,保证整个腹板的平面度在焊前达到:

用1m平尺检查,不平度≤3

13.组装N6

14.根据端头尺寸,配切端头板N22,并进行组装。

15.组装其它零部件

16.组装后全部检查各部位尺寸,做出自检记录报专检。

17.专检检查合格后,进行焊接。

焊接时注意:

1)拼接口处加临时支撑,防止焊接变形。

2)拼接口处盖腹板间焊缝及纵向有拼接的角钢,T形头预留200mm不焊,以便主梁总成时调整位置。

18.焊后将梁段吊放在平台上进行检查,并重新划线。

在上盖板上划出箱体的纵向中心线。

在腹板上划出跨度中心线,并用样冲打上标记。

主梁2#、4#分段各2共计4图号:

QY548A3b单重52.8t

1

备料

N1

-20×430

×20000=2长度两端各留60mm切头量,拼接。

见QY548A3b-1、QY548A3b-5上盖板整体拼接图。

N2

-14×2400

×20000=21)长度两端各留60mm切头量。

2)下料按腹板拼接下料图进行。

见QY548A3b-2、QY548A3b-3整体拼接图及下料图。

N3

-12×3370

×20000=21)长度两端各留60mm切头量。

2)下料按腹板拼接下料图进行。

见QY548A3b-2、QY548A3b-3整体拼接图及下料图。

N4

-32×1760

×20000=11)长度两端各留60mm切头量。

2)下料按下盖板拼接下料图进行。

见QY548A3b-4。

先整板对接焊后再下料。

N5

-14×2200

×20000=11)长度两端各留60mm切头量。

2)下料按拼接下料图进行。

见QY548A3b-1、QY548A3b-5上盖板整体拼接图。

N6

-8×760×1983

=7数控下料

N7

-10×150×694=14

N8

-10×150×1850

=7

N9

-8×340×795=14数控下料

N10

-10×150×350=7

N11

圆管ø85×6×1510=14不下料,组装配切。

N12

圆管ø85×6×1606=7不下料,组装配切。

N13

圆管ø85×6×1455=14不下料,组装配切。

N14

圆管ø85×6×1362=7不下料,组装配切。

N15

-8×340×4996=14数控下料,参照刚性腿下分段N23制做,以垂直端为准,斜端留二次切头量30mm,宽680

,见图QY548A3b-15。

N16

-10×150±1×4925=14长留30mm切头量

N17

-10×150±1×1042

=7

N18

-8×340×1042=7数控下料,见图QY548A3b-18

N19

-8×115×140=63见图QY548A3b-19

N20

∠160×100×10×20000=9不下料,组装配切。

下料尺寸19000(预留嵌补段后的尺寸)

N21

-8×220×350=66数控下料

N22

-8×340

×20000按拼接下料图下料见QY548A3b-22。

下料尺寸19000(预留嵌补段后的尺寸)

N23

-10×150-1×20000按拼接下料图下料见QY548A3b-23。

下料尺寸19000(预留嵌补段后的尺寸)

N24

∠140×90×10×20000=6不下料,组装配切。

下料尺寸19000(预留嵌补段后的尺寸)

N25

-8×95×140=42见图QY548A3b-25

N26

-10×167×172=14见图QY548A3b-26

N27

-10×154×175=14见图QY548A3b-27

N28

-6×45×53=56数控下料,见图QY548A3b-28

2

部件组焊

2.1

(N7+N9)=7

1

2

3

4

5

组装以斜头端齐

2.2

(N6+N8)=7

1

2

3

4

5

2.3

(N17+N18)=7

1

2

3

4

5

2.4

(N15+N16)=14

1

2

3

4

5

参照刚性腿下分段N23进行。

2.5

(N25+N26)=14

2.6

腹板拼接=2(成对)

1

2

3

4

5

1.材料拼接必须在平整的场地上进行

2.按腹板拼料图QY548A3b-2、QY548A3b-3整体拼接图成对拼接,拼接时以腹板里侧面平齐。

拼接板时保证两横向对接焊缝中心距3700±2

组拼后全面检查拼接后的各部位尺寸,长、宽。

3.拼焊后板修平

4.重新检查拼板尺寸。

按QY548A3b-2、QY548A3b-3整体下料图成对划线下料。

5.切坡口,成对切坡口,要求:

1)一组腹板上下端分别成对切坡口,弄清图纸及焊接工艺对坡口尺寸的要求,并搞清方向后再切。

2)坡口尺寸要切准确,否则直接影响焊缝质量。

3)先切腹板下侧边坡口,后切上侧边坡口。

6.4对(8块)腹板拼焊及切坡口后要按拼接图上的拱度值要求修拱。

拱度值偏差≤3

7.比较8块板的拱度值,将拱度值最接近的一对做为一组,装在一段梁上,并做好标记。

8.自检合格后报专检。

2.7

腹板单元组焊=2(成对)

1

2

3

4

5

腹板经专检认可后进行腹板单元组焊,组装成对

1.先在平台上划出一组直角坐标轴线,根据2#、4#梁段的长度(不包括切头量长度)在整个主梁上所处的位置拱度值计算梁段两端拱度差130,并将130反映在坐标轴上,然后将腹板摆放在坐标系内就位。

2.检查纵向接料焊缝位置,此时应在坐标系内处于倾斜位置。

斜度13/2000。

从主梁跨端端为准,向跨中方向返60mm划线,以此线做为长度方向基准线及箱体组装定位基准。

按腹板在坐标系内所处位置,从基准线上端划纵向焊缝的垂线做为横肋的组装定位线。

划线时尺寸加L/1000的焊接收缩量。

3.以腹板上端做为横向划线基准,划出纵向角钢的组装定位线间隔尺寸a+2。

4.划出横肋、纵肋组装定位线。

5.按划出的定位线依次组装纵、横零件,组装时注意:

1)先组横肋(N7+N9),上端以角度样板定位,且以腹板边缘为准。

2)组T形纵肋(N22+N23)

3)组横肋(N15+N16),下端长度多余部分,用角度样板划线后切割,切割后用砂轮将切口打磨干净。

4)组装纵肋(N22+N23)及纵向角钢时注意预留镶补段的位置。

6.腹板单元施焊时要采取反变形措施,尽量减小焊接变形,焊后修平。

也可根据现场情况,为控制焊接变形,先焊一部分焊缝,剩余焊缝,待箱体总成后焊接。

宽度3060

侧弯≤5

平对接口错边≤1

2.8

上盖板拼接

1

2

3

4

5

1.上盖板拼接按拼装图QY548A3b-1、QY548A3b-5进行。

先接宽,接宽修直修平后,划出纵向中心线,并以此线为基准,在接长端划方线齐头,切去10后按焊接工艺要求切坡口。

2.接长。

接长时以板纵向中心线为准找直。

3.上盖拼接焊后修平、修直后划出上盖板中心线,用样冲打上标记。

4.按纵向中心线划出两侧的轨道中心线。

2.9

上盖板单元组焊

1

2

3

4

5

1.在上盖板内表面从跨端端向里返60mm做纵向中心线的垂直线,用样冲打上标记,并返到板的厚度上,用样冲打上标记。

以此线做为箱体组装的组装定位线。

2.在上盖板内表面划出纵向加强角钢的组装定位线,在2#、4#梁段的组装胎内将上盖板预拱。

并依线组装N21,间隔尺寸675+2,2#、4#梁段上盖板组装时注意梁段角钢的朝向。

3.施焊。

施焊时采取反变形或者为了减少变形,先在下面焊部分焊缝。

2.10

下盖板拼接

1

2

3

4

5

按下盖板拼接图进行。

先整板接料宽后再下料,下料后在2#、4#梁段的组装胎内将下盖板预拱。

3

梁段拼装

1.梁段拼装在2#、4#梁段专用组装胎架上,采用反位置组装,按主梁2#、4#分段预拱组装图形式进行。

2.在胎架上预先用经纬仪做出梁段的纵向中心线,做为组装的纵向基准,并按梁段长度做纵向中心线的垂直线。

3.在胎架上按梁段长度两端的预拱值及梁段的修正预拱值,在胎架上布置拱度控制牙板,并用水平仪测量,做好原始记录。

4.在上盖板上划出纵向中心线,并从跨端端返60+200做出纵向中心线的垂线,返线到板的厚度,并用样冲打上标记,此线做为箱体的组装定位线。

以上盖板纵向中心线及组装定位线,划出腹板定位线,横肋(N6+N8)的组装定位线。

在两端距拼接口500mm处,箱内按图示尺寸划出模拟隔板组装定位线。

5.吊放上盖板到胎架上,使上盖板纵向中