如何用TOFD对非平面工件对接焊缝进行工艺检测.docx

《如何用TOFD对非平面工件对接焊缝进行工艺检测.docx》由会员分享,可在线阅读,更多相关《如何用TOFD对非平面工件对接焊缝进行工艺检测.docx(9页珍藏版)》请在冰豆网上搜索。

如何用TOFD对非平面工件对接焊缝进行工艺检测

实操|如何用TOFD对非平面工件对接焊缝进行工艺检测

本文主要介绍非平面工件对接焊缝TOFD检测工艺的设置,针对特种设备行业比较常见的不等厚工件组焊时,厚的一侧会进行削边处理,对TOFD检测时探头的放置及声束角度都会产生影响。

本文通过仿真软件模拟探头声场对被检工件的覆盖及计算,对不同形状的非平面工件,总结了2个简单实用的计算公式,帮助现场检测人员快速方便地对这类工件的对接焊缝进行TOFD检测。

TOFD检测的应用在深化

TOFD(衍射时差法)超声检测技术近年来在国内各行业发展很快,包括检测人员的培训交流、检测仪器的研究开发、检测标准的颁布实施等,特别是在特种设备行业,许多大的压力容器制造单位、检验检测机构都陆续开始应用此项检测技术。

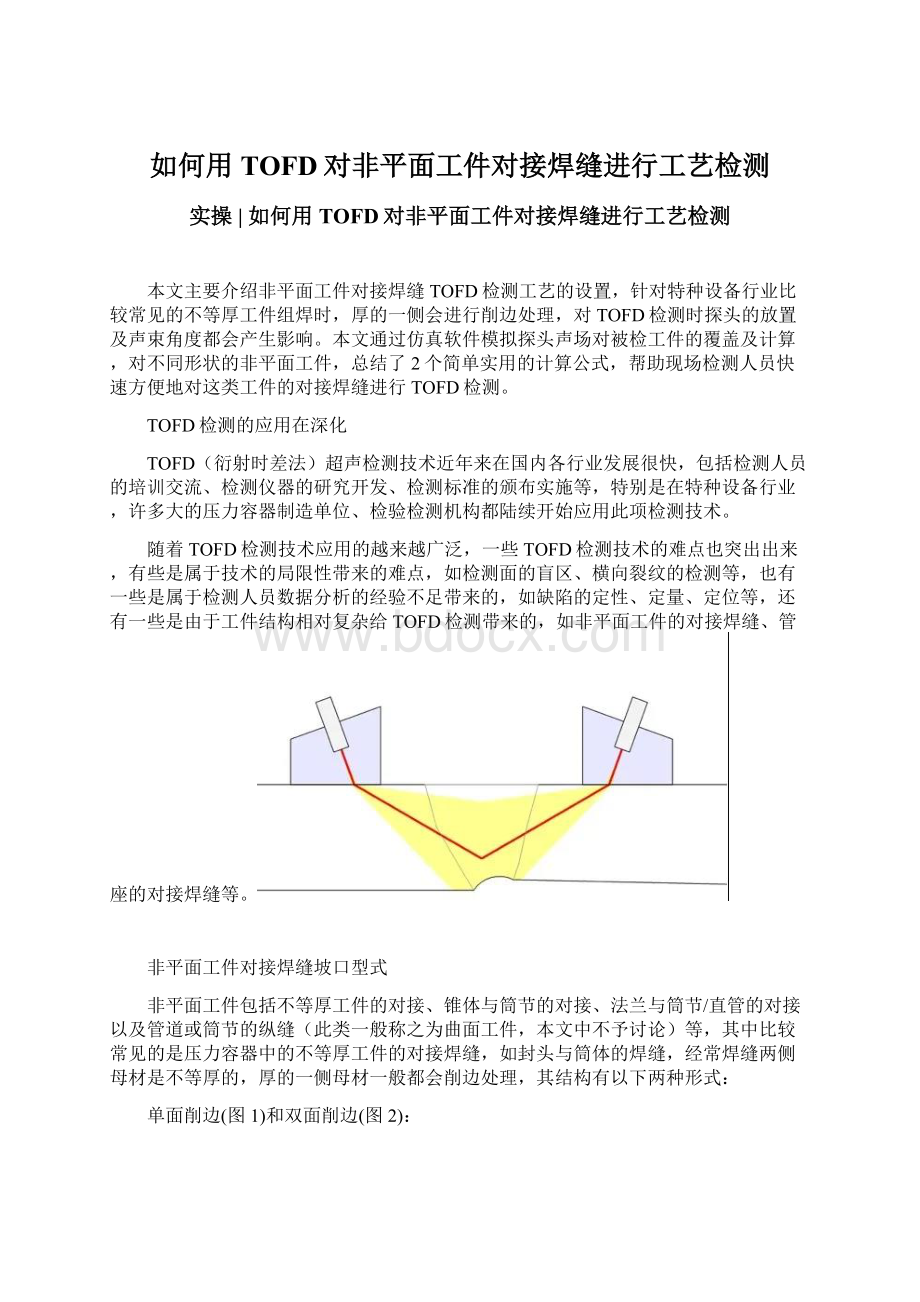

随着TOFD检测技术应用的越来越广泛,一些TOFD检测技术的难点也突出出来,有些是属于技术的局限性带来的难点,如检测面的盲区、横向裂纹的检测等,也有一些是属于检测人员数据分析的经验不足带来的,如缺陷的定性、定量、定位等,还有一些是由于工件结构相对复杂给TOFD检测带来的,如非平面工件的对接焊缝、管座的对接焊缝等。

非平面工件对接焊缝坡口型式

非平面工件包括不等厚工件的对接、锥体与筒节的对接、法兰与筒节/直管的对接以及管道或筒节的纵缝(此类一般称之为曲面工件,本文中不予讨论)等,其中比较常见的是压力容器中的不等厚工件的对接焊缝,如封头与筒体的焊缝,经常焊缝两侧母材是不等厚的,厚的一侧母材一般都会削边处理,其结构有以下两种形式:

单面削边(图1)和双面削边(图2):

其它的类似结构还有法兰与筒节/直管(图3)、锥体与筒节(图4)等部位。

声场覆盖的仿真及计算

目前大多TOFD检测仪器的设置和测量计算都是基于探头是在同一水平面对称放置的条件进行的,在此条件下,一般将发射和接收探头的中心线对准焊缝的中心线即可完成非平行扫查,此时PCS的设置、探头、楔块等按照相关标准的推荐方法设置[1]就可以。

但是在图1或图2类似的两侧不等厚的焊缝进行TOFD检测时,如按相关标准推荐方法以及常用的工艺设置[2] [3],探头在焊缝中心线两侧对称放置时,探头中心声束交点则会偏离焊缝中心线位置,对检测结果会造成探头声束覆盖不足甚至漏检的可能。

本文根据笔者多年从事TOFD现场检测的经验,通过仿真软件模拟探头声场对被检工件的覆盖及计算,根据实际情况总结了一些经验和计算公式,希望在类似工件的检测中能帮助到更多的相关人员。

(1)探头声场的仿真计算

采用超声仿真软件进行超声检测模拟计算可以减少很多加工试块等成本,还可以帮助相关人员更直观地了解检测过程及结果[4]。

CSSPdiffractionsimulator是一款简单的超声声场模拟软件,可以进行普通超声探头、相控阵超声探头的声场模拟计算,其应用界面如图5。

为了显示更直观和便于计算, 本文设定一个焊缝工件,左侧母材厚度80mm,右侧母材厚度50mm,坡口角度50°,削边坡口角度一种为30°,一种为16°。

用CSSPdiffractionsimulator分别模拟5Mφ6mm60°纵波楔块和5Mφ6mm70°纵波楔块的声场(图6a、图6b)覆盖该检测区域,见图7a~图7e。

图7a~图7d楔块角度全部都是60°,图7e左侧楔块角度为70°。

图6a~6b及图7a~7e中黄色虚线是理论计算所得-12dB下扩散角值(扩散因子取0.8,楔块声速2.4mm/us),与软件仿真结果相比,该下扩散角值略微偏大,覆盖区域则会偏小。

6a 5Mφ6mm60°纵波楔块声场

表1是5Mφ6用60°和70°纵波楔块理论计算时-12dB声束扩散角的范围以及声束所覆盖下边缘宽度,和仿真软件的声场覆盖范围相比略微偏小一些。

表1声束扩散角及声束覆盖下边缘宽度

注①:

负号表示在中心线对侧

检测工艺设置

(1)探头的选择

在图7a~图7d工件上,探头的选择一般参照NB/T47013.10-2010中表1的推荐性选择和设置,对于检测面焊缝两侧母材平面相差比较大的情况,在灵敏度满足的情况下,应按较薄的一侧母材厚度来选择探头参数,在图7e工件上,由于探头放置于坡口斜面上,根据声场仿真的结果,考虑到楔块角度过小会影响声束对上表面的覆盖,因此其楔块角度不宜小于60°。

图3和图4等存在斜面的情况其楔块角度也应该参照此方法进行选择。

(2)探头位置的选择

不同的工件结构,检测设置工艺的优先选择是不一样的,在图1中,应优先选择在平面上进行TOFD检测,只有当条件不具备或是工艺要求双面检测时,才需要在非平面的表面进行检测,这跟在图2工件进行检测条件相同。

在平面检测的工艺这里不再进行讨论,只讨论在非平面表面检测的一些情况。

在实际情况中,不等厚工件的两侧母材厚度相差少则2mm,多则相差一倍板厚左右(2T和T),其较厚侧母材削边的坡度各不相同,一般坡度范围大约在15°~60°之内,因此在TOFD检测时对探头的放置也无法统一规定,探头既可能放置在平面上,也可能放置在削边的坡面上,如图8和图9。

(3)探头中心距离(PCS)的计算

TOFD检测非平行扫查中,通常要确保PCS的中心位置对准焊缝的中心线,其目的是为了保证探头声束能比较均匀地覆盖被检测区域,在平面工件上,此时探头中心声束的交点位置也是落在焊缝中心线上的,但是在两侧不等厚的工件上扫查时,为了保证声束的均匀覆盖和便于工艺参数计算,同样应该使探头声束交点位置继续落在焊缝中心线上,此时探头在焊缝中心线两侧的位置不再是对称关系,见图8和图9。

因此,需要根据探头声束交点的实际位置来确定探头位置,即PCS(2S)。

一般是先确定工件薄壁侧的探头至焊缝中心线的距离S,这与平面工件PCS的设置方法相同,直接根据工件厚度(或分区)来确定中心声束与焊缝中心线交点的深度位置d,以此深度d来计算工件厚壁侧的探头至焊缝中心线的距离S’。

图8的情况一般是用在焊缝两侧母材厚度相差不大,或者厚侧母材的削边坡口角度比较大,探头就可以放置于两侧的平面上进行扫查。

根据前面声场仿真及声束覆盖范围的计算结果,此时探头声束的覆盖相对比较均匀,其中心声束与焊缝中心线交点的深度位置按工件薄壁侧厚度来计算,这与平面工件的PCS计算一致,得到一个初步的PCS值,根据图8所示的参数条件,得到以下计算:

△S=△t*tgα

PCS’=PCS+△S公式

(1)

△S为PCS增加量;

α为探头在工件中的折射角;

β为工件削边坡度;

△t为两侧工件厚度相差值;

PCS’为实际检测值;

PCS为薄侧工件计算值。

图8这种情况的计算比较简单,已知焊缝两侧的厚度差△t 和楔块的角度α就可以得出厚壁侧工件上设置探头的偏移量△S,两个探头的楔块角度α相同,按照本文前面提供的案例参数,其

PCS’=PCS+△S=PCS+30*tg60°=115+52,即其左侧探头距离中心线约为109.5mm,右侧探头距离中心线约为57.5mm。

图9的情况也比较常见,当工件两侧厚度相差较大,且厚壁侧工件削边坡口角度较小时,或PCS设置较小时,都有可能一个探头不得不放置于削边坡面上。

实际检测中除了要考虑坡口表面平整度要求以及坡口角度的不均匀因素的影响外,在TOFD检测工艺的计算上还存在2个变量,一个是探头到焊缝中心线的距离S’有变化,另一个是声束在工件中的折射角度α’也产生了变化,根据图7c~图7e的仿真和表1的计算结果,三种方法都是能满足声场覆盖要求的,三者主要在灵敏度和分辨率方面会存在细微的差异。

图7c更简单易用,检测时PCS不需要改变就能有效进行检测,理论上不论坡口角度β多少,其探头声束都应该能满足对被检区域的覆盖要求的。

图7d和图7e上采用不同角度楔块时计算相对复杂些,根据图9所示参数,得到以下计算结果:

t’=S’*tgβ

S’=(t’+d)*tg (α-β)

或

S’=(t’+d)/tg (90-α+β)

S’= d* tg(α-β)/[1- tgβ* tg(α-β)]

或

S’=d/[tg(90-α+β)-tgβ]公式

(2)

t’为削边坡面上探头入射点位置工件厚度的相差值;

S’为削边坡面上探头入射点位置至焊缝中心线的距离;

β为削边坡口角度;

α为探头在工件中的折射角;

d为声束交点的深度值。

公式

(2)中,d、α和β值都是已知条件,因此可以计算出S’值,按照本文前面提供的案例参数:

S’=33.3*tg(70-16)/[1-tg16*tg(70-16)=75mm

即其左侧探头距离中心线约75mm,右侧探头距离中心线约为57.5mm。

图3和图4的情况与图9比较类似,计算方法根据公式

(2)一样可以计算。

因此在不等厚工件进行TOFD检测时,根据削边坡口的实际情况分别选择公式

(1)或公式

(2)就可以计算出不同厚度工件(或分区)的实际PCS值,得到的扫查结果与非平行扫查结果一致,此时如果有需要进一步做偏置的非平行扫查,只需要将两个探头同时偏移一定的距离即可,这与平面工件的偏置非平行扫查做法相同。

深度测量

TOFD检测中探头中心线偏离焊缝中心线时会对缺陷定位和测量产生误差[5],在不等厚工件进行TOFD检测数据进行分析测量时,由于两个探头不在同一水平平面上,且实际PCS中心与焊缝中心线也不再重合,目前TOFD软件还没有此类变量的设置,直接利用软件测量会存在一定的测量误差。

因此,实际测量此类数据时,一般可以采用直通波与底波两点校准的方法,固定工件声速和楔块的延迟时间,重新计算一个虚拟的PCS值(参考值),以此来测量缺陷深度位置,可以减小部分误差值,如果再能考虑实际PCS中心与焊缝中心线位置的偏移量,重新人工计算缺陷深度位置,还能减小部分误差值,测量结果会更接近实际值。

实际应用案例

某公司制造的一台产品,其中一条焊缝两侧母材分别是42mm和24mm,坡口参数满足图6探头放置的条件,因此采用公式

(1)很快就可以算出实际PCS应该为:

(42-24)*tg60°+24*2*2*tg60°/3=86mm

其中左侧(厚壁侧)探头到焊缝中心线的距离应该为58mm,右侧探头到到焊缝中心线的距离应该为28mm。

按照上述PCS设置进行扫查结果如下图10,缺陷的检测效果与其它对接焊缝的检测效果看不出差别。